1.本发明涉及分布式光伏建筑一体化(bipv)领域,具体为一种分布式彩色幕墙组件的制作方法。

背景技术:

2.太阳能作为一种清洁、可再生的无污染新能源受到了越来越多的关注,其应用越来越广泛,而目前太阳能应用最重要的是光伏发电。随着分布式光伏电站建设的推广,小型家用电站安装量剧增。太阳能光伏市场应用将呈现宽领域、多样化的趋势,适应各种需求的光伏产品将不断问世,除了大型并网光伏电站外,与建筑相结合的大棚电站、光伏幕墙、阳光房等个性化设计电站需求与日俱增。为了视觉美观,尤其是分布式幕墙bipv组件客户也希望使用光伏组件的外观能有更多的颜色选择。

3.目前,彩色光伏幕墙组件还未有光伏生产厂家涉及,只有极个别厂家掌握生产彩色光伏组件的技术,主要实现方案有两种:一是通过使用彩色电池片实现;二是通过彩色玻璃实现。但是,通过彩色电池片或彩色玻璃实现彩色组件。彩色电池片制作工艺较为繁琐,行业内还未形成规模,使用成本较高;由于光源是通过前板玻璃、第一胶膜层再到达电池片上,然后转化为电能,因此光源照射到前板彩色玻璃上是会吸收相应色系的光源,从而影响光照率,进而影响发电效率。

技术实现要素:

4.本发明的目的在于克服现有技术的上述不足,从而提供一种分布式彩色幕墙组件及其制作工艺,保证光电效率前提下,提高透光率,能使生产周期减少4小时,提高生产效率超过300%。

5.本发明的技术方案是:一种分布式彩色幕墙组件的制作方法,分布式彩色幕墙组件包括从上至下设置的前板玻璃层、第一封装胶膜层、晶硅电池片层、彩色胶膜层、第二封装胶膜层及背板玻璃层;晶硅电池片层包括若干晶硅电池片及二极管;该方法的制作过程如下:1)电池串的制备,将若干晶硅电池片按一定的间距使用焊带串联连接得到一个电池串,重复以上过程并得到多个含有相同数量晶硅电池片的电池串备用;2)按照前板玻璃层或背板玻璃层的尺寸裁切好第一封装胶膜层、第二封装胶膜层和彩色胶膜层备用;3)在输送线的操作平台上铺设前板玻璃层,然后将步骤2)裁切好的第一封装胶膜层直接平整敷设在前板玻璃层上,并保证第一封装胶膜层四周边缘与前板玻璃层的边缘对齐,接着将步骤1)所备电池串按一定的间距并排排布在第一封装胶膜层上,相邻两排电池串内的晶硅电池片的正、负极性反相排布,然后通过串联连接方式将各排电池串相互连接成一个电流回路,接着将电流回路的正、负极经汇流条引出线引出至前板玻璃层外侧,再将每个奇数排电池串与下一相邻偶数排电池串或焊带未连接的一端经焊接有二极管的焊带连接

形成晶硅电池片层;最后在晶硅电池片层上依次敷设上经步骤2)裁切好的彩色胶膜层、第二封装胶膜层和背板玻璃层,并且保证第一彩色胶膜层、第二封装胶膜层和背板玻璃层四周边缘均与前板玻璃层的边缘对齐,得到叠层好的组件;4)开启输送线,将经步骤3)层叠好的组件输送至电致发光检测仪,通过给汇流条加电使电池片层通电,经高清摄像机拍下光电图像并在显示器上观察检测,检测合格的组件流转至层压机进料区;5)将经步骤4)经检测合格的组件通过层压机进料区传送带送入层压机下腔室并在高温真空下开始层压,首先关闭层压机上盖对上、下腔室同时进行抽真空至-100kpa,抽真空时间1500s以上;然后下腔室保持-100kpa不变,上腔室开始充气加压进入层压阶段,层压阶段分为以下三段:第一段:将上腔室充气加压至压强为-80kpa,保持30s-60s;第二段:将上腔室充气加压至压强为-70kpa,保持30s-60s;第三段:将上腔室充气加压至压强为-60kpa,保持2700s以上;完成层压后,对层压机的上、下腔室同时开始充气,达到正常大气压开起层压机上盖,通过层压机出料传送带流转出,得到半成品组件;6)在步骤5)得到的半成品组件的正、负极引出的汇流条处直接焊接电缆连接器,电缆连接器接外接插拔式公母头形成成品组件。

6.步骤5)中,层压参数为:温度范围150℃

--

170℃;抽真空时间1500s—2100s。

7.步骤5)中,层压阶段的第三段中:上腔室的压强为-60kpa,保持2700s—3300s。

8.步骤3)中,第一封装胶膜层上排布的电池串为奇数排或偶数排。

9.为偶数排时,首排电池串、未排电池串的头部位置分别为正、负极,可直接连接汇流条引出线;电池串为奇数串时,首排电池串头部位置、未排电池串的尾部位置分别为正、负极,需通过焊带从未排电池串尾部引出到头部位置,再连接汇流条引出线。

10.彩色胶膜层为彩色pvb材质,且为红、橙、黄、绿、蓝、紫等颜色中的一种。

11.第一封装胶膜层、第二封装胶膜层均采用pvb材质。

12.相邻两晶硅电池片之间间距为20mm-100mm,电池串之间的距离为20-100mm。

13.所述晶硅电池片层使用贴片式二极管,晶硅电池片为单面电池片或双面电池片;晶硅电池片为整片电池片或切片电池片。

14.前板玻璃层、背板玻璃层均采用钢化玻璃,厚度范围5mm-10mm,外形呈方形,长度范围1000mm-2000mm,宽度范围1000mm-2000mm。

15.本发明通过在普通电池片后方使用彩色胶膜层来达到组件整体色彩的改变,不影响电池片正面对光源的吸收和转化,同时对电池片间的间距进行优化限定,从组件正面和背面均能达到组件整体色彩效果的改变;本发明分布式彩色幕墙组件的光电效率与透明胶膜组件保持相同,同时将透光率提高45%~55%。通过结构设计,采用贴片式二极管和电缆连接器,能使生产周期减少4小时,提高生产效率超过300%。

附图说明

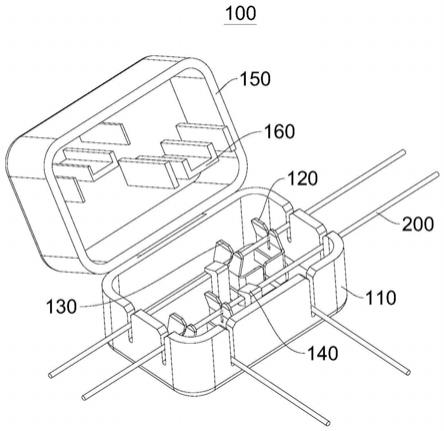

16.图1为本发明的结构示意图;图2为本发明的主视图;

图3为本发明的电性能图。

具体实施方式

17.下面结合附图和施例对本发明作进一步的说明。

18.图1中,分布式彩色幕墙组件包括从上至下设置的前板玻璃层1、第一封装胶膜层2、晶硅电池片层3、彩色胶膜层4、第二封装胶膜层5及背板玻璃层6;晶硅电池片层3包括若干晶硅电池片31及二极管32。

19.图2、图3中,晶硅电池片层3上的相邻两排电池串内的晶硅电池片31的正、负极性反相排布,且电池串相互连接成一个电流回路,电流回路的正、负极经汇流条引出线引出至前、后板钢化玻璃外侧,并且在正、负极引出汇流条上焊接电缆连接器7,电缆连接器7接外接插拔式公母头8。

20.本发明分布式彩色幕墙组件制作过程:1)电池串的制备,将若干晶硅电池片31按一定的间距使用焊带串联连接得到一个电池串,重复以上过程并得到多个含有相同数量晶硅电池片31的电池串备用;2)按照前板玻璃层1或背板玻璃层6的尺寸裁切好第一封装胶膜层2、第二封装胶膜层5和彩色胶膜层4备用;3)在输送线的操作平台上铺设前板玻璃层1,然后将步骤2)裁切好的第一封装胶膜层2直接平整敷设在前板玻璃层1上,并保证第一封装胶膜层2四周边缘与前板玻璃层1的边缘对齐,接着将步骤1)所备电池串按一定的间距并排排布在第一封装胶膜层上,相邻两排电池串内的晶硅电池片31的正、负极性反相排布,然后通过串联连接方式将各排电池串相互连接成一个电流回路,接着将电流回路的正、负极经汇流条引出线引出至前板玻璃层外侧,再将每个奇数排电池串与下一相邻偶数排电池串或焊带未连接的一端经焊接有二极管32的焊带连接形成晶硅电池片层3;最后在晶硅电池片层3上依次敷设上经步骤2)裁切好的彩色胶膜层4、第二封装胶膜层5和背板玻璃层6,并且保证第一彩色胶膜层4、第二封装胶膜层5和背板玻璃层6四周边缘均与前板玻璃层1的边缘对齐,得到叠层好的组件;4)开启输送线,将经步骤3)层叠好的组件输送至电致发光检测仪,通过给汇流条加电使电池片层通电,经高清摄像机拍下光电图像并在显示器上观察检测,检测合格的组件流转至层压机进料区;5)将经步骤4)经检测合格的组件通过层压机进料区传送带送入层压机下腔室并在高温真空下开始层压,首先关闭层压机上盖对上、下腔室同时进行抽真空至-100kpa,抽真空时间1500s以上;然后下腔室保持-100kpa不变,上腔室开始充气加压进入层压阶段,层压阶段分为以下三段:第一段:将上腔室充气加压至压强为-80kpa,保持30s-60s;第二段:将上腔室充气加压至压强为-70kpa,保持30s-60s;第三段:将上腔室充气加压至压强为-60kpa,保持2700s以上;完成层压后,对层压机的上、下腔室同时开始充气,达到正常大气压开起层压机上盖,通过层压机出料传送带流转出,得到半成品组件;6)在步骤5)得到的半成品组件的正、负极引出的汇流条处直接焊接电缆连接器7,电缆连接器7接外接插拔式公母头8形成成品组件。

21.进一步,步骤5)中,层压参数为:温度范围150℃

--

170℃;抽真空时间1500s—2100s;层压阶段的第三段中:上腔室的压强为-60kpa,层压时间2700s—3300s。

22.步骤3)中,电池串可为任意奇数排或偶数排,为偶数排时,首排电池串、未排电池串的头部位置分别为正、负极,可直接连接汇流条引出线;为奇数串时,首排电池串头部位置、未排电池串的尾部位置分别为正、负极,需通过焊带从未排电池串尾部引出到头部位置,再连接汇流条引出线,使正极与负极在玻璃同一边缘,便于组件在光伏系统内的连接。

23.彩色胶膜层4为彩色pvb材质,且为红、橙、黄、绿、蓝、紫等颜色中的一种。第一封装胶膜层2、第二封装胶膜层5均采用pvb材质,即聚乙烯醇缩丁醛材质,该材质内含有增塑剂,耐高温、高压,热熔的温度大于120℃,在高温、高压的层压下可有效的避免边缘溢胶,省去在层压后进行清除分布式彩色幕墙组件外边缘残胶,或减少需要清除残胶的部位,有效的提高工作效率,并且相较普通的eva等胶膜,pvb与玻璃粘接韧性更强,使得封装后的分布式彩色幕墙组件可以直接接线安装,省去硅胶密封的步骤,减少硅胶使用降低制造成本,同时抗紫外线等有害光线能力可提高至99%以上。彩色胶膜层4同封装胶膜层一样,铺设方式都是整块的不影响批量生产作业的效率,且彩色胶膜层4直接跟第二封装层胶膜5融合,色彩层与内部一体化,不会造成脱层附带等问题。

24.电缆连接器7有密封胶圈。由于分布式彩色幕墙组件使用贴片式二极管,可通过层压内置于前板玻璃层1和背板玻璃层6之间,因此可直接省掉了接线盒,免除因接线盒和二极管集热或异常导致自燃等隐患事故的发生,这样也免去原来接线盒内的灌胶工序,在兼顾防水密封的要求的同时,还省去了原来保障灌封胶固化的4小时流程工序(原固化间设计参数一般为温度25

±

2℃湿度≥75%)。

25.晶硅电池片31为单面电池片或双面电池片,双面电池片背面也能发电,可以增加系统发电量;晶硅电池片层3的晶硅电池片31为整片电池片或切片电池片,切片电池片能有效降低系统电阻率,提升组件整体发电效率,近年来的行业发展趋势。相邻两晶硅电池片31之间间距为20mm-100mm,电池串之间的距离为20-100mm;合理设计电池片间距,保障幕墙组件的美观和透光率。

26.前板玻璃层1、背板玻璃层6均采用钢化玻璃,厚度范围5mm-10mm,外形呈方形,长度范围1000mm-2000mm,宽度范围1000mm-2000mm,玻璃厚度及尺寸的整体设计,保障幕墙组件成型后的支撑能力。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。