1.本技术涉及到结构材料的技术领域,尤其涉及到一种壳体结构、其备制备方法及电子设备。

背景技术:

2.随着市场对笔记本产品低重量、低厚度、高颜值等诉求,势必对笔记本产品的壳体材料的密度、强度、表面处理方式等多方面的综合要求越来越高,而这些规格指标和性能要求往往是相互矛盾的。例如镁合金和碳纤维的密度相对铝合金可以实现轻量化目标,但其表面处理方式单一,无法实现类似铝合金阳极氧化处理后那种外观质感的金属光泽高颜值效果。

技术实现要素:

3.本技术提供了一种壳体结构、其备制备方法及电子设备,用以使壳体结构兼备金属层壳体和非金属层壳体的综合优势。

4.第一方面,提供了一种壳体结构,包括叠层设置的外观效果层、金属层、连接层和非金属层;所述连接层用于使所述金属层与所述非金属层进行结合;所述外观效果层是基于所述金属层经过表面处理后形成的。该壳体结构中既包括金属层,又包括非金属层,金属层和非金属层通过连接层进行结合,从而使该壳体结构兼备金属层壳体和非金属层壳体的综合优势。并且,由金属层经过表面处理后形成的外观效果层可以保证该壳体结构具有高颜值的金属质感外观。

5.本技术中,非金属层主要用于降低壳体结构的整体密度、并为壳体结构提供强度支撑。因此,非金属层的材料需要具备低密度、高强度、易成型等特性。可选地,所述非金属层的材料可以包括碳纤维复合材料、玻纤复合材料、工程塑料和无机纤维复合材料等中的至少一种。

6.进一步地,所述非金属层可以通过模压工艺或者模内注塑工艺形成,且所述非金属层的厚度可以设置为占该壳体结构总厚度的60%~80%。从而使该壳体结构可以同时具备低密度、高强度、高颜值及金属质感的优势,大幅提高产品竞争力。

7.可选地,玻纤复合材料可以包括玻纤树脂复合材料。

8.进一步地,当玻纤复合材料由30%的玻纤(gf)和70%的聚苯硫醚(pps)组成时,可以提高壳体结构的电磁屏蔽功能。

9.可选地,工程塑料一般可以包括:指聚碳酸酯(pc)、指聚碳酸酯(pc)和玻纤(gf)的复合物、指聚碳酸酯(pc) 三元共聚物(abs)的复合物、聚苯乙烯(pg) 聚苯硫醚(pps)的复合物等。

10.本技术中,外观效果层是基于金属层经过表面处理后形成的,其主要用于提高壳体结构外观颜值的效果。可选地,表面处理方式可以是阳极氧化处理、着色微弧氧化处理、物理气相沉积(physical vapor deposition,pvd)镀膜处理、电泳处理或者纳米压印等,在

此不作限定。不同表面处理方式形成的外观效果层,还会具备一些其它性能,例如防护性、绝缘性、提高与有机或无机涂层的结合力等作用,具体性能与表面处理方式有关,在此不作详述。由于外观效果层是基于金属层经过表面处理后形成的,因此外观效果层的厚度占该壳体结构总厚度的比例可忽略不计。

11.本技术中,设置金属层的目的主要是为了形成外观效果层,其材料可以是具备可表面处理及具有金属质感特性的任意金属薄壁材料。例如,金属层的材料可以包括镁合金、铝合金、钛合金、钢和非晶合金中的至少一种。当金属层的材料为钢时,可以选择不锈钢。

12.可选地,为了使壳体结构的重量尽可能的轻,金属层的厚度可以设置为能够进行表面处理形成外观效果层即可,具体实施时,金属层的厚度一般占该壳体结构总厚度的15%~30%。

13.在本技术中,连接层是为了使金属层和非金属层进行结合,连接层的总厚度一般占所述壳体结构总厚度的2%~20%。

14.可选地,本技术中,所述连接层包括第一连接层和第二连接层;所述第一连接层位于靠近所述金属层一侧,所述第二连接层位于靠近所述非金属层一侧。即通过两层连接层使金属层和非金属层进行结合。

15.可选地,本技术中,所述第一连接层的材料与所述金属层的结合力大于所述第二连接层的材料与所述金属层的结合力,所述第二连接层的材料与所述非金属层的结合力大于所述第一连接层的材料与所述非金属层的结合力。即第一连接层选择对金属层有较好的结合力的材料,第二连接层选择对非金属层有较好的结合力的材料,以使金属层至非金属层之间的热膨胀系数梯度减小,增强金属层和非金属层的结合力。

16.为了避免金属层和非金属层通过第一连接层和第二连接层进行结合时产生大量气泡,从而影响金属层和非金属层的结合力,第一连接层的材料还需要对金属层有较好的润湿性,因此,第一连接层的材料需要选择能够使第一连接层与金属层的接触面积比例大于或等于90%。同理第二连接层的材料还需要对非金属层具有较好的润湿性,因此,第二连接层的材料需要选择能够使第二连接层与非金属层的接触面积比例大于或等于90%。

17.可选地,本技术中,所述第一连接层可以包括第一胶水层,所述第二连接层可以包括第二胶水层。从而利用两层胶水层增大金属层与非金属层的结合力。进一步地,第一胶水层和第二胶水层的材料可以相同,也可以不相同。

18.在一个具体的可实施方案中,所述第一胶水层和所述第二胶水层的材料不相同,所述第一胶水层的材料选择对金属有较强亲和力和结合力的胶水,例如环氧树脂胶水,所述第二胶水层的材料选择对非金属有较强亲和力和结合力的胶水,例如聚氨酯胶水。从而使金属层与非金属层的结合力大幅提升,且热膨胀系数(cte)梯度减小,可成型结构形式复杂的壳体结构,且其变形度可良好控制。

19.在一个具体的可实施方案中,所述第一连接层可以包括钎料层,所述第二连接层可以包括电镀层,且所述电镀层是通过在所述非金属层上电镀金属形成的。即利用钎料层和电镀层作为所述金属层与所述非金属层的中间连接层,从而通过钎焊的方式进行结合。该壳体结构的cte梯度大幅减小,可成形结构形式复杂的壳体材结构,且其变形度可良好控制。并且,焊接技术可使得金属层与非金属层的结合力相当稳定,且长期稳定性大幅提升,可满足后制程的冲压成形处理,即可实现原材料厂商与加工厂商的分开,中间存储时效性

大幅提高。

20.具体实施时,所述电镀层的材料可以包括锡、铬、镍、银和铜中的至少一种。所述钎料层的材料可以为低温钎料,例如锡基钎料。出于环保考虑,可以是无铅锡基钎料。

21.在一个具体的可实施方案中,所述第一连接层可以包括微纳米孔层,且所述微纳米孔层是基于所述金属层经过微纳米蚀孔工艺处理后形成的;所述第二连接层可以包括粘胶层。使所述金属层和所述非金属层通过所述微纳米孔层和所述粘胶层进行结合,相比常规胶粘工艺,所述微纳米孔层可大幅提高金属与非金属之间的结合力。

22.可选地,所述粘胶层的材料可以是由两种树脂胶水按一定比例混合均匀而成,例如ab树脂胶水。

23.在一个具体的可实施方案中,所述第一连接层可以包括微纳米孔层,且所述微纳米孔层是基于所述金属层经过微纳米蚀孔工艺处理后形成的;所述第二连接层可以包括表面孔洞填充层,所述表面孔洞填充层的材料与所述非金属层的材料相同。所述表面孔洞填充层可以采用注塑工艺或者热压镶嵌工艺形成,从而可以使所述表面孔洞填充层和所述非金属层可以同时形成。最终通过所述微纳米孔层以及采用注塑工艺或热压镶嵌工艺直接将非金属层与金属层复合在一块,可以减少中间工序,具有较高经济效果,从工艺上使得该壳体结构在使用产品上具备壳量产性和商用性。

24.在一个具体的可实施方案中,所述第一连接层可以包括微纳米孔层,且所述微纳米孔层是基于所述金属层经过微纳米蚀孔工艺处理后形成的;所述第二连接层可以包括表面孔洞填充层,所述表面孔洞填充层的材料与所述非金属层的材料相同。所述连接层还包括第三连接层;所述第三连接层位于所述表面孔洞填充层与所述非金属层之间,所述第三连接层的材料为胶水。即所述金属层和所述非金属层通过所述微纳米孔层、所述表面孔洞填充层以及所述胶水层再进行结合。

25.第二方面,本技术提供了一种电子设备,包括电路板和本技术上述任意技术方案中的壳体结构,所述壳体结构位于所述电路板外侧。由于壳体结构具有上述第一方面中的技术效果,因此包含壳体结构的电子设备同样兼备金属层壳体和非金属层壳体的综合优势,以及具有高颜值的金属质感外观。

26.第三方面,本技术提供了一种壳体结构的制备方法,该制备方法包括以下步骤:通过连接层使金属层与非金属层进行结合并形成具有目标壳体形状的叠层结构,以及对所述金属层背离所述非金属层一侧的表面进行表面处理形成所述壳体结构的外观效果层。该制备方法形成的壳体结构兼备金属层壳体和非金属层壳体的综合优势。并且,由金属层经过表面处理后形成的外观效果层可以保证该壳体结构具有高颜值的金属质感外观。

27.可选地,本技术中,所述金属层的材料包括镁合金、铝合金、钛合金、钢和非晶合金中的至少一种;对所述金属层背离所述非金属层一侧的表面进行表面处理包括:阳极氧化处理、物理气相沉积镀膜处理、着色微弧氧化处理、电泳处理或者纳米压印处理。

28.可选地,本技术中,所述非金属层的材料包括碳纤维复合材料、玻纤复合材料、工程塑料和无机纤维复合材料中的至少一种;所述非金属层通过模压工艺或者模内注塑工艺形成。对于非金属的材料为热塑型材料,例如碳纤维复合材料,可以采用模压成形的方式使非金属层具备壳体形状,后续金属层仅需冲压仿形即可,因此金属层需要使用延伸率较好的可冲压成形的材料,例如5052-t6铝合金,通过将已成形的非金属层和金属层放置在冲压

模具上,然后让金属层进行仿形冲压。对于非金属的材料为热固型材料,例如玻纤复合材料,可以采用膜内注塑的成形方式形成板材,最终通过冲压成形的方式使其成形为壳体形状。

29.需要说明的是,本技术对步骤通过连接层使金属层与非金属层进行结合并形成具有目标壳体形状的叠层结构和步骤对所述金属层背离所述非金属层一侧的表面进行表面处理形成所述壳体结构的外观效果层的先后顺序不作限定,步骤对所述金属层背离所述非金属层一侧的表面进行表面处理形成所述壳体结构的外观效果层可以在步骤通过连接层使金属层与非金属层进行结合并形成具有目标壳体形状的叠层结构之后进行,步骤对所述金属层背离所述非金属层一侧的表面进行表面处理形成所述壳体结构的外观效果层也可以在步骤通过连接层使金属层与非金属层进行结合并形成具有目标壳体形状的叠层结构之前进行,具体可以根据壳体结构中非金层的材料以及具体的表面处理方式决定步骤通过连接层使金属层与非金属层进行结合并形成具有目标壳体形状的叠层结构和步骤对所述金属层背离所述非金属层一侧的表面进行表面处理形成所述壳体结构的外观效果层的先后顺序。

30.为了避免壳体结构在形成目标壳体形状时对外观效果层造成损伤,一般步骤对所述金属层背离所述非金属层一侧的表面进行表面处理形成所述壳体结构的外观效果层在步骤通过连接层使金属层与非金属层进行结合并形成具有目标壳体形状的叠层结构之后进行。但是,在形成外观效果层时,如果表面处理工艺会影响非金属层的性能,则步骤对所述金属层背离所述非金属层一侧的表面进行表面处理形成所述壳体结构的外观效果层需要在步骤通过连接层使金属层与非金属层进行结合并形成具有目标壳体形状的叠层结构之前进行,例如表面处理工艺为pvd镀膜工艺时,温度比较高,而非金属层正好又是不耐高温的材料,例如碳纤维复合材料。

31.可选地,本技术中,所述通过连接层使金属层与非金属层进行结合并形成具有目标壳体形状的叠层结构,具体包括:通过第一连接层和第二连接层使所述金属层与所述非金属层进行结合并形成具有目标壳体形状的叠层结构。即通过两层连接层使金属层和非金属层进行结合。

32.在一个具体的可实施方案中,所述通过第一连接层和第二连接层使所述金属层与所述非金属层进行结合并形成具有目标壳体形状的叠层结构,具体包括:在所述金属层面向所述非金属层的一侧涂覆第一胶水层,并在所述非金属层面向所述金属层的一侧涂覆第二胶水层;对形成有所述第一胶水层的所述金属层和形成有所述第二胶水层的所述非金属层进行冲压处理,形成具有目标壳体形状的叠层结构。从而使金属层与非金属层的结合力大幅提升,且热膨胀系数(cte)梯度减小,可成型结构形式复杂的壳体结构,且其变形度可良好控制。金属层和非金属层通过胶接的方式进行复合,利用金属层和胶水层良好的延伸率进行冲压成型,进而结合非农金属层表面,从工艺上使得该壳体结构在使用产品上具备量产性和商用性。

33.在上述实施方案中,为了避免壳体结构在形成目标壳体形状时对外观效果层造成损伤,一般步骤对金属层背离非金属层一侧的表面进行表面处理形成壳体结构的外观效果层在步骤对形成有第一胶水层的金属层和形成有第二胶水层的非金属层进行冲压处理,形成具有目标壳体形状的叠层结构之后进行。但是,在形成外观效果层时,如果表面处理工艺

会影响非金属层的性能,则步骤对金属层背离非金属层一侧的表面进行表面处理形成壳体结构的外观效果层需要在步骤对形成有第一胶水层的金属层和形成有第二胶水层的非金属层进行冲压处理,形成具有目标壳体形状的叠层结构之前进行。例如表面处理工艺为pvd镀膜工艺时,温度比较高,而非金属层正好又是不耐高温的材料,例如碳纤维复合材料。

34.进一步地,当步骤对金属层背离非金属层一侧的表面进行表面处理形成壳体结构的外观效果层在步骤对形成有第一胶水层的金属层和形成有第二胶水层的非金属层进行冲压处理,形成具有目标壳体形状的叠层结构之前进行时,为了避免在金属层成型时对外观效果层造成损伤从而影响产品的良率,在本技术中,在对金属层背离非金属层一侧的表面进行表面处理形成外观效果层之前,还包括:对金属层进行冲压处理,使金属层具有目标壳体初始形状。即在金属层具有目标壳体初始形状后在金属层表面形成外观效果层。

35.在一个具体的可实施方案中,所述通过第一连接层和第二连接层使所述金属层与所述非金属层进行结合并形成具有目标壳体形状的叠层结构,具体包括:对所述金属层面向所述非金属层的一侧进行微纳米蚀孔工艺处理形成微纳米孔层,并在所述金属层面向所述非金属层的一侧贴附粘胶层;对形成有所述微纳米孔层的所述金属层和贴附有所述粘胶层的所述非金属层进行冲压处理,形成具有目标壳体形状的叠层结构。使所述金属层和所述非金属层通过所述微纳米孔层和所述粘胶层进行结合,相比常规胶粘工艺,所述微纳米孔层可大幅提高金属与非金属之间的结合力。

36.可选地,在上述实施方案中,为了避免壳体结构在形成目标壳体形状时对外观效果层造成损伤,在形成所述叠层结构后,对所述金属层背离所述非金属层一侧的表面进行表面处理形成所述外观效果层。

37.在一个具体的可实施方案中,所述通过连接层使金属层与非金属层进行结合并形成具有目标壳体形状的叠层结构,具体包括:采用电镀工艺在所述非金属层面向所述金属层的一侧形成电镀层;在所述金属层和所述电镀层之间形成钎料层并进行钎焊处理,使所述金属层和所述非金属层通过所述钎料层和所述电镀层进行结合;对结合后的所述金属层和所述非金属层进行冲压处理形成具有目标壳体形状的叠层结构。即利用钎料层和电镀层作为所述金属层与所述非金属层的中间连接层,从而通过钎焊的方式进行结合。形成的壳体结构的cte梯度大幅减小,可成形结构形式复杂的壳体材结构,且其变形度可良好控制。并且,焊接技术可使得金属层与非金属层的结合力相当稳定,且长期稳定性大幅提升,可满足后制程的冲压成形处理,即可实现原材料厂商与加工厂商的分开,中间存储时效性大幅提高。

38.可选地,在上述实施方案中,为了避免壳体结构在形成目标壳体形状时对外观效果层造成损伤,在形成所述叠层结构后,对所述金属层背离所述非金属层一侧的表面进行表面处理形成所述外观效果层。

39.在一个具体的可实施方案中,所述通过连接层使金属层与非金属层进行结合并形成具有目标壳体形状的叠层结构,具体包括:形成具有目标壳体初始形状的金属层;对所述金属层的面向所述非金属层的一侧进行微纳米蚀孔工艺处理形成微纳米孔层;采用注塑工艺将非金属材料注塑到所述微纳米孔层中形成表面孔洞填充层,并在所述表面孔洞填充层背离所述金属层一侧形成非金属层,得到具有目标壳体形状的叠层结构;或者采用热压镶嵌工艺将非金属材料镶嵌到所述微纳米孔层中形成表面孔洞填充层,并在所述表面孔洞填

充层背离所述金属层一侧形成非金属层,得到具有目标壳体形状的叠层结构。最终通过所述微纳米孔层以及采用注塑工艺或热压镶嵌工艺直接将非金属层与金属层复合在一块,可以减少中间工序,具有较高经济效果,从工艺上使得该壳体结构在使用产品上具备壳量产性和商用性。

40.可选地,在上述实施方案中,为了避免壳体结构在形成目标壳体形状时对外观效果层造成损伤,在形成所述叠层结构后,对所述金属层背离所述非金属层一侧的表面进行表面处理形成所述外观效果层。

41.第四方面,本技术提供了一种壳体结构,所述壳体结构采用本技术上述任意技术方案中的制备方法制备形成。该壳体结构兼备金属层壳体和非金属层壳体的综合优势。并且,由金属层经过表面处理后形成的外观效果层可以保证该壳体结构具有高颜值的金属质感外观。

42.第五方面,本技术提供了一种电子设备,包括电路板和本技术上述任意技术方案中的壳体结构,所述壳体结构位于所述电路板外侧。由于壳体结构具有上述第四方面中的技术效果,因此包含壳体结构的电子设备同样兼备金属层壳体和非金属层壳体的综合优势,以及具有高颜值的金属质感外观。

附图说明

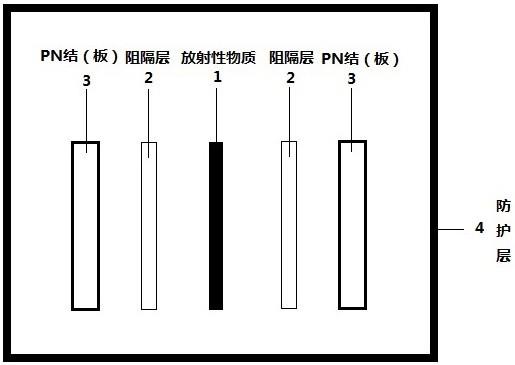

43.图1示出了本技术实施例提供的一种壳体结构的结构示意图;

44.图2示出了本技术实施例提供的一种壳体结构的制备方法的流程示意图;

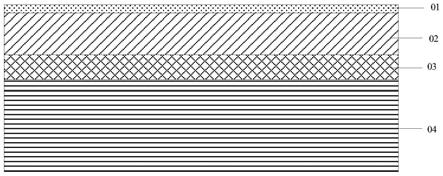

45.图3示出了本技术实施例提供的另一种壳体结构的结构示意图;

46.图4示出了本技术实施例提供的另一种壳体结构的结构示意图;

47.图5示出了本技术实施例提供的另一种壳体结构的制备方法的流程示意图;

48.图6示出了本技术实施例提供的一种壳体结构对应的工艺路线示意图;

49.图7示出了本技术实施例提供的又一种壳体结构的制备方法的流程示意图;

50.图8示出了本技术实施例提供的另一种壳体结构对应的工艺路线示意图;

51.图9示出了本技术实施例提供的又一种壳体结构的制备方法的流程示意图;

52.图10示出了本技术实施例中壳体结构的又一种结构示意图;

53.图11示出了本技术实施例中的壳体结构的制备方法的与另一种流程示意图;

54.图12示出了本技术实施例提供的又一种壳体结构对应的工艺路线示意图;

55.图13示出了本技术实施例中的壳体结构的制备方法的与又一种流程示意图;

56.图14示出了本技术实施例中壳体结构的又一种结构示意图;

57.图15示出了本技术实施例中的壳体结构的制备方法的与另一种流程示意图;

58.图16示出了本技术实施例提供的又一种壳体结构对应的工艺路线示意图;

59.图17示出了本技术实施例中的壳体结构的制备方法的与又一种流程示意图;

60.图18示出了本技术实施例中壳体结构的又一种结构示意图;

61.图19示出了本技术实施例中的壳体结构的制备方法的与另一种流程示意图;

62.图20示出了本技术实施例提供的又一种壳体结构对应的工艺路线示意图;

63.图21示出了本技术实施例中的壳体结构的制备方法的与又一种流程示意图;

64.图22示出了本技术实施例中壳体结构的又一种结构示意图;

65.图23示出了本技术实施例中的壳体结构的制备方法的与另一种流程示意图。

具体实施方式

66.为了使本技术的目的、技术方案和优点更加清楚,下面将结合附图对本技术作进一步地详细描述。

67.本技术实施例提出的壳体结构可以应用于电子设备中,例如可以应用于笔记本电脑、手机或平板电脑等的任何外观壳体中,例如,笔记本电脑屏幕后的壳(a壳)、主机上壳(c壳)、主机下壳(d壳)或者电池后盖壳等。应注意,本技术实施例提出的壳体结构旨在包括但不限于应用在这些和任意其它适合类型的电子设备中。如背景技术所述,目前笔记本电脑的壳体不能同时兼顾金属和非金属的优点。有鉴于此,本技术实施例旨在提供一种兼备非金属和金属的综合优势,同时又具有高颜值外观的壳体结构。

68.以下实施例中所使用的术语只是为了描述特定实施例的目的,而并非旨在作为对本技术的限制。如在本技术的说明书和所附权利要求书中所使用的那样,单数表达形式“一个”、“一种”、“所述”、“上述”、“该”和“这一”旨在也包括例如“一个或多个”这种表达形式,除非其上下文中明确地有相反指示。

69.在本说明书中描述的参考“一个实施例”或“一些实施例”等意味着在本技术的一个或多个实施例中包括结合该实施例描述的特定特征、结构或特点。由此,在本说明书中的不同之处出现的语句“在一个实施例中”、“在一些实施例中”、“在其他一些实施例中”、“在另外一些实施例中”等不是必然都参考相同的实施例,而是意味着“一个或多个但不是所有的实施例”,除非是以其他方式另外特别强调。术语“包括”、“包含”、“具有”及它们的变形都意味着“包括但不限于”,除非是以其他方式另外特别强调。

70.图1示例性示出了本技术实施例中壳体结构的一种结构示意图。参考图1,该壳体结构,包括叠层设置的外观效果层01、金属层02、连接层03和非金属层04;所述连接层03用于使所述金属层02与所述非金属层04进行结合;所述外观效果层01是基于所述金属层02经过表面处理后形成的。该壳体结构中既包括金属层02,又包括非金属层04,金属层02和非金属层04通过连接层03进行结合,从而使该壳体结构兼备金属层壳体和非金属层壳体的综合优势。并且,由金属层02经过表面处理后形成的外观效果层01可以保证该壳体结构具有高颜值的金属质感外观。

71.在本技术中,非金属层主要用于降低壳体结构的整体密度、并为壳体结构提供强度支撑。因此,非金属层的材料需要具备低密度、高强度、易成型等特性。可选地,所述非金属层的材料可以包括碳纤维复合材料、玻纤复合材料、工程塑料和无机纤维复合材料等中的至少一种,所述非金属层通过模压工艺或者模内注塑工艺形成,所述非金属层的厚度可以设置为占该壳体结构总厚度的60%~80%。从而使该壳体结构可以同时具备低密度、高强度、高颜值及金属质感的优势,大幅提高产品竞争力。

72.具体实施时,玻纤复合材料可以包括玻纤树脂复合材料。进一步地,当玻纤复合材料由30%的玻纤(gf)和70%的聚苯硫醚(pps)组成时,可以提高壳体结构的电磁屏蔽功能。

73.工程塑料一般可以包括:指聚碳酸酯(pc)、指聚碳酸酯(pc)和玻纤(gf)的复合物、指聚碳酸酯(pc) 三元共聚物(abs)的复合物、聚苯乙烯(pg) 聚苯硫醚(pps)的复合物等,在此不作限定。

74.在本技术中,外观效果层是基于金属层经过表面处理后形成的,其主要用于提高壳体结构外观颜值的效果。具体实施时,表面处理方式可以是阳极氧化处理、着色微弧氧化处理、物理气相沉积(physical vapor deposition,pvd)镀膜处理、电泳处理或者纳米压印等,在此不作限定。不同表面处理方式形成的外观效果层,还会具备一些其它性能,例如防护性、绝缘性、提高与有机或无机涂层的结合力等作用,具体性能与表面处理方式有关,在此不作详述。由于外观效果层是基于金属层经过表面处理后形成的,因此外观效果层的厚度占该壳体结构总厚度的比例可忽略不计。

75.在本技术中,设置金属层的目的主要是为了形成外观效果层,其材料可以是具备可表面处理及具有金属质感特性的任意金属薄壁材料。例如,金属层的材料可以包括镁合金、铝合金、钛合金、钢和非晶合金中的至少一种。为了使壳体结构的重量尽可能的轻,金属层的厚度可以设置为能够进行表面处理形成外观效果层即可,具体实施时,金属层的厚度一般占该壳体结构总厚度的15%~30%。

76.在本技术中,连接层是为了使金属层和非金属层进行结合,连接层的总厚度一般占所述壳体结构总厚度的2%~20%。

77.图2示例性示出了本技术实施例所提供的一种壳体结构的制备方法的流程示意图。如图2所示,该方法主要包括以下步骤:

78.s201、通过连接层使金属层与非金属层进行结合形成具有目标壳体形状的叠层结构。

79.s202、对金属层背离非金属层一侧的表面进行表面处理形成壳体结构的外观效果层。

80.需要说明的是,本技术对步骤s201和步骤s202的先后顺序不作限定,步骤s202可以在步骤s201之后进行,步骤s202也可以在步骤s201之前进行,具体可以根据壳体结构中非金层的材料以及具体的表面处理方式决定步骤s201和步骤s202的先后顺序。图2仅是以步骤s202在步骤s201之后为例进行示意。

81.为了避免壳体结构在形成目标壳体形状时对外观效果层造成损伤,一般步骤s202在步骤s201之后进行。但是,在形成外观效果层时,如果表面处理工艺会影响非金属层的性能,则步骤s202需要在步骤s201之前进行,例如表面处理工艺为pvd镀膜工艺时,温度比较高,而非金属层正好又是不耐高温的材料,例如碳纤维复合材料。

82.可选地,本技术的壳体结构中,连接层可以为一层胶水层。具体实施过程中,可以在非金属层表面涂覆一层胶水,然后将金属层通过保压治具压合在非金属层上,并升温至胶水的固化温度,且保温一段时间使胶水完全固化。胶接固化完成后降低温度至50℃~60℃,移除保压治具,即可得到结合在一起的金属层和非金属层。

83.由于一般金属件在造型加工过程中会产生残余应力且很难消除,加之与非金属材料在胶接过程中的热膨胀系数(cte)不一样,导致在高温固化后会产生较大的残余应力和残余变形,使得最终成型的结构件变形严重。

84.有鉴于此,图3示例性示出了本技术实施例中壳体结构的另一种结构示意图。如图3所示,该壳体结构中,连接层包括第一连接层031和第二连接层032;金属层02和非金属层04通过第一连接层031和第二连接层033进行结合,第一连接层031位于靠近金属层02一侧,第二连接层032位于靠近非金属层04一侧。即该壳体结构通过两层连接层实现金属层和非

金属层的结合。

85.可选地,在本技术中,第一连接层03的材料与金属层02的结合力大于第二连接层03的材料与金属层02的结合力,第二连接层03的材料与非金属层04的结合力大于第一连接层02的材料与非金属层04的结合力,即第一连接层031选择对金属层02有较好的结合力的材料,第二连接层032选择对非金属层04有较好的结合力的材料,以使金属层02至非金属层04之间的热膨胀系数梯度减小,增强金属层02和非金属层04的结合力。

86.为了避免金属层和非金属层通过第一连接层和第二连接层进行结合时产生大量气泡,从而影响金属层和非金属层的结合力,第一连接层的材料还需要对金属层有较好的润湿性,因此,第一连接层的材料需要选择能够使第一连接层与金属层的接触面积比例大于或等于90%。同理第二连接层的材料还需要对非金属层具有较好的润湿性。因此,第二连接层的材料需要选择能够使第二连接层与非金属层的接触面积比例大于或等于90%。需要说明的是,接触面积比例是指两个面相互接触区域的面积占这两个面相互重叠区域的面积的比例。

87.在本技术中,第一连接层和第二连接层可以有多种实现方式,接下来,针对第一连接层和第二连接层的不同实现方式对本技术的壳体结构作进一步的示例性说明。

88.示例一

89.图4示例性示出了本技术实施例中壳体结构的又一种结构示意图。参见图4,第一连接层可以包括第一胶水层0311,第二连接层可以包括第二胶水层0321。第一胶水层0311和第二胶水层0321的材料可以相同,也可以不相同。该壳体结构包括层叠设置的外观效果层01、金属层02、第一胶水层0311、第二胶水层0321和非金属层04。其中,第一胶水层0311的材料可以是对金属有较强亲和力和结合力的胶水,例如环氧树脂胶水,第二胶水层0321的材料可以是对非金属有较强亲和力和结合力的胶水,例如聚氨酯胶水。金属层02的材料可以是镁合金、铝合金、钛合金、钢和非晶合金中的任意一种,非金属层04的材料可以是碳纤维复合材料、玻纤复合材料、工程塑料和无机纤维复合材料中的任意一种。外观效果层01可以是基于金属层02进行阳极氧化处理、着色微弧氧化处理、pvd镀膜处理、电泳处理和纳米压印处理中的任意一种表面处理方式形成的。

90.图5示例性示出了本技术上述实施例所提供的壳体结构的制备方法的流程示意图。如图5所示,该制备方法主要包括以下步骤:

91.s501、在金属层面向非金属层的一侧涂覆第一胶水层,并在非金属层面向金属层的一侧涂覆第二胶水层。

92.具体实施时,对涂覆第一胶水层和涂覆第二胶水层的先后顺序不作具体限定。可以先在金属层面向非金属层的一侧涂覆第一胶水层,后在非金属层面向金属层的一侧涂覆第二胶水层。也可以先在非金属层面向金属层的一侧涂覆第二胶水层,再在金属层面向非金属层的一侧涂覆第一胶水层。还可以在金属层面向非金属层的一侧涂覆第一胶水层时,在非金属层面向金属层的一侧涂覆第二胶水层。

93.s502、对形成有第一胶水层的金属层和形成有第二胶水层的非金属层进行冲压处理,形成具有目标壳体形状的叠层结构。

94.s503、对金属层背离非金属层一侧的表面进行表面处理形成壳体结构的外观效果层。

95.需要说明的是,本技术中,步骤s503可以在步骤s502之后进行,步骤s503也可以在步骤s502之前进行,或者,步骤s503还可以在步骤s501之前进行,具体可以根据壳体结构中非金层的材料以及具体的表面处理方式决定步骤s503的最佳执行时机。图5仅是以步骤s503在步骤s502之后为例进行示意。

96.为了避免壳体结构在形成目标壳体形状时对外观效果层造成损伤,一般步骤s503在步骤s502之后进行。但是,在形成外观效果层时,如果表面处理工艺会影响非金属层的性能,则步骤s503需要在步骤s502之前进行。例如表面处理工艺为pvd镀膜工艺时,温度比较高,而非金属层正好又是不耐高温的材料,例如碳纤维复合材料。

97.进一步地,当步骤s503在步骤s502之前进行时,为了避免在金属层成型时对外观效果层造成损伤从而影响产品的良率,在对金属层背离非金属层一侧的表面进行表面处理形成外观效果层之前,还包括:对金属层进行冲压处理,使金属层具有目标壳体初始形状。即在金属层具有目标壳体初始形状后在金属层表面形成外观效果层。

98.以该壳体结构应用于笔记本电脑的a壳,且要求壳体结构的总厚度为0.8mm为例,对示例一作进一步的示例性说明。

99.第一种情况

100.该壳体结构中,金属层采用铝合金薄壁材料通过冲压工艺成型,例如5xxx铝合金薄壁材料或者6xxx铝合金薄壁材料。金属层的厚度为0.1mm,其屈服强度≥150mpa,抗拉强度≥240mpa,延伸率≥15%。第一胶水层的材料为环氧树脂胶水,第二胶水层的材料为聚氨酯胶水,第一胶水层和第二胶水层的总厚度为0.1mm。非金属层可以采用碳纤维复合材料通过模压工艺成型,非金属层的厚度为0.6mm,其抗拉强度≥600mpa。外观效果层可以是对铝合金金属层进行阳极氧化处理后形成。成型过程中将碳纤维复合材料先采用模压成型的方法形成具有a壳初始形状的非金属层,然后在该非金属层表面涂覆第二胶水层,并在金属层表面涂覆第一胶水层,将非金属层和金属层放置于冲压模具中,使金属层其按非金属层表面形貌进行仿形,切边后成形为具有a壳形状的叠层结构,最后对金属层表面进行阳极氧化处理,最终得到具有a壳形状的壳体结构。该壳体结构对应的工艺路线如图6所示。其具体制备方法如图7所示,包括以下步骤:

101.s701、通过模压工艺形成具有a壳初始形状的非金属层。

102.具体实施时,将t600或t800及以上的碳纤维的长纤按a壳长度方向进行编织,并与树脂材料进行复合,通过模压工艺成型成具有a壳初始形状的碳纤维树脂基复合材料的非金属层。其中,采用的模压模具预先按照a壳的形状设计,其公模面与母模面之间的高度为0.6mm,使其可成型0.6mm的膜层。模压压力控制在0.5mpa左右,成型温度控制在50℃~200℃,保压时间控制在15min~60min。

103.s702、在非金属层面向金属层的一侧涂覆一层第二胶水层。

104.具体实施,用刷胶的方式在具有a壳初始形状的非金属层面向金属层的一侧涂覆一层聚氨酯胶水层,聚氨酯胶水层的厚度为0.045mm~0.055mm。刷胶宽度及刷胶治具的结构形式根据非金属层的外形进行设计,保证最多两次完成涂覆,刷胶行进速度为10mm/s~15mm/s,这样可以保证聚氨酯胶水层厚度均匀。

105.s703、形成设定尺寸大小的金属层。

106.具体实施时,将0.1mm厚的铝合金薄板根据产品要求通过激光切割的方式裁剪为

相应的尺寸大小,得到具有与a壳形状对应尺寸大小的0.1mm厚的金属层。其中激光功率为20w~30w,行进速度为100mm/s~200mm/s,铝合金薄板可以是5052-h32铝合金薄板。

107.s704、在金属层面向非金属层一侧涂覆一层第一胶水层。

108.具体实施时,可以将金属层放置在相应治具中进行固定,用刷胶的方式在金属层面向非金属层一侧涂覆一层环氧树脂胶水层,环氧树脂胶水层的厚度为0.045mm~0.055mm。刷胶宽度与a壳的宽度保持一致,一次完成刷胶,刷胶行进速度为10mm/s~15mm/s,这样可以保证环氧树脂胶水层厚度均匀。

109.s705、对涂覆有第一胶水层的金属层和涂覆有第二胶水层的非金属层进行冲压工艺处理,形成具有a壳形状的叠层结构。

110.具体实施时,将涂覆有第二胶水层的非金属层放置在冲压模具的母模中,并进行固定,同时将涂覆有第一胶水层的金属层放置在公模上,第一胶水层与第二胶水层相对,并下压冲压模具使金属层仿制非金属层表面形状,保持一段时间后松开冲压模具进行切边即可得到成型好的具有a壳形状的叠层结构。其中保压压力为30t~50t,保压时间为10min~30min。

111.s706、对金属层背离非金属层一侧的表面进行阳极氧化处理形成壳体结构的外观效果层。

112.具体实施时,在对金属层背离非金属层一侧的表面进行阳极氧化处理之前,需要对成型好的具有a壳形状的叠层结构进行酸碱洗、纯水清洗、打磨抛光等处理。在对金属层背离非金属层一侧的表面进行阳极氧化处理之后,还需要进行超声波清洗和烘干等工艺,最终得到可以应用于笔记本电脑的a壳的壳体结构。该壳体结构具备阳极氧化外观效果,同时其抗拉强度可达600mpa以上,密度为1.70g/cm3~1.80g/cm3,可同时满足使用产品重量、外观金属质感、外观信赖性及机械强度等要求。进一步地,如果产品对外观效果层的颜色有要求,可以在进行阳极氧化处理之后,再进行着色处理。

113.本技术提供的上述壳体结构,在实现铝合金阳极氧化外观金属质感的前提下,可将壳体密度降低至1.70g/cm3~1.80g/cm3,抗拉强度提高至600mpa以上,相比铝合金密度降低了34%以上,强度提升了120%以上,可同时满足使用产品重量、外观金属质感、外观信赖性及机械强度等要求。

114.第二种情况

115.与第一种情况的区别是:该壳体结构中,金属层采用钢薄壁材料通过冲压工艺成型,例如,不锈钢薄壁材料,不锈钢具体可以为304、316或316l不锈钢,金属层的厚度为0.1mm,其屈服强度≥250mpa,抗拉强度≥600mpa,延伸率≥30%;外观效果层是通过对钢金属层进行pvd镀膜处理形成的。成型过程中将碳纤维复合材料先采用模压成型的方法形成具有a壳初始形状的非金属层,然后在该非金属层表面涂覆第二胶水层,同时将钢薄板冲压成具有a壳初始形状的金属层,在金属层表面涂覆第一胶水层,将非金属层和金属层放置于冲压模具进行压合,切边后成形为具有a壳形状的合体结构。该壳体结构对应的工艺路线如图8所示。其具体制备方法如图9所示,包括以下步骤:

116.s901、通过模压工艺形成具有a壳初始形状的非金属层。

117.具体实施时,将t600或t800及以上的碳纤维的长纤按a壳长度方向进行编织,并与树脂材料进行复合,通过模压工艺成型成具有a壳初始形状的碳纤维树脂基复合材料的非

金属层。其中,采用的模压模具按照a壳的形状设计,其公模面与母模面之间的高度为0.6mm,使其可成型0.6mm的膜层。模压压力控制在0.5mpa左右,成型温度控制在50℃~200℃,保压时间控制在15min~60min。

118.s902、在非金属层面向金属层的一侧涂覆一层第二胶水层。

119.具体实施,用刷胶的方式在具有a壳初始形状的非金属层面向金属层的一侧涂覆一层聚氨酯胶水层,聚氨酯胶水层的厚度为0.045mm~0.055mm,刷胶宽度及刷胶治具的结构形式根据非金属层的外形进行设计,保证最多两次完成涂覆,刷胶行进速度为10mm/s~15mm/s,这样可以保证聚氨酯胶水层厚度均匀。

120.s903、形成设定尺寸大小的金属层。

121.具体实施时,将0.1mm厚的不锈钢薄板根据产品要求通过激光切割的方式裁剪为相应的尺寸大小,得到具有与a壳形状对应尺寸大小的0.1mm厚的金属层。其中激光功率为20w~30w,行进速度为100mm/s~200mm/s,不锈钢薄板可以是sus316不锈钢薄板。

122.s904、形成具有a壳初始形状的金属层。

123.具体实施时,将设定尺寸大小的0.1mm厚的金属层放置在相应冲压模具中进行冲压成型,使其具备a壳初始形状。其中冲压压力至少为20t~30t,保压时间至少为3min,冲压温度为室温。

124.s905、对金属层背离非金属层一侧进行pvd镀膜处理,形成外观效果层。

125.具体实施时,对金属层背离非金属层一侧进行清洗,然后对其进行pvd镀膜处理。pvd镀膜处理可以根据产品颜色需求选择合适的溅射靶,炉温保持在80℃~120℃。

126.s906、在金属层面向非金属层一侧涂覆一层第一胶水层。

127.具体实施时,可以将金属层放置在相应治具中进行固定,用刷胶的方式在金属层面向非金属层一侧涂覆一层环氧树脂胶水层,环氧树脂胶水层的厚度为0.045mm~0.055mm。刷胶宽度与a壳的宽度保持一致,一次完成刷胶,刷胶行进速度为10mm/s~15mm/s,这样可以保证环氧树脂胶水层厚度均匀。

128.s907、对涂覆有第一胶水层的金属层和涂覆有第二胶水层的非金属层进行冲压工艺处理,形成具有a壳形状的壳体结构。

129.具体实施时,将涂覆有第二胶水层的非金属层放置在冲压模具的母模中,并进行固定,同时将涂覆有第一胶水层的金属层放置在公模上,第一胶水层与第二胶水层相对,并下压冲压模具使二者进行结合,保持一段时间后松开冲压模具进行切边后即可得到成型好的具有a壳形状的壳体结构。其中保压压力为30~50t,保压时间为10min~30min。

130.进一步地,可以对成型好的具有a壳形状的壳体结构进行酸碱洗、纯水清洗、打磨抛光、超声波清洗和烘干等工艺,最终得到可以应用于笔记本电脑的a壳的该壳体结构。该壳体结构具备pvd镀膜外观同时其抗拉强度可达700mpa以上,密度为2.40g/cm3~2.50g/cm3,可同时满足使用产品的重量、外观金属质感、外观信赖性及机械强度等要求。

131.本技术提供的上述壳体结构,在实现不锈钢pvd镀膜外观金属质感的前提下,可将壳体材料密度降低至2.40g/cm3~2.50g/cm3,抗拉强度提高至700mpa以上,相比不锈钢密度降低了65%以上,可同时满足使用产品重量、外观金属质感、外观信赖性及机械强度等要求。

132.在上述示例一中,壳体结构同时具备非金属和金属的综合优势;连接层分为两层,

第一连接层和第二连接层分别对金属和非金属有较强亲和力和结合力的胶水层,相比现有技术而言,金属层与非金属层的结合力大幅提升,且热膨胀系数(cte)梯度减小,可成型结构形式复杂的壳体结构,且其变形度可良好控制;非金属层通过模压工艺成型成具备目标壳体的初始形状,金属层和非金属层通过胶接的方式进行复合,利用金属层和胶水层良好的延伸率进行冲压成型,进而结合非农金属层表面,从工艺上使得该壳体结构在使用产品上具备量产性和商用性。

133.示例二

134.图10示例性示出了本技术实施例中壳体结构的又一种结构示意图。参见图10,第一连接可以包括钎料层0312,第二连接层可以包括电镀层0322。该壳体结构包括层叠设置的外观效果层01、金属层02、钎料层0312、电镀层0322和非金属层04。其中,钎料层0312的材料可以为低温钎料,例如锡基钎料,进一步地,出于环保考虑,可以是无铅锡基钎料。电镀层0322是通过在非金属层04上电镀金属形成的,电镀层0322的材料可以为锡、铬、镍、银或铜中的任意一种。当钎料层0312的材料为锡基钎料时,为了增强结合力,电镀层0322的材料可以为锡。金属层02的材料可以是镁合金、铝合金、钛合金、钢和非晶合金中的任意一种,非金属层04的材料可以是碳纤维复合材料、玻纤复合材料、工程塑料和无机纤维复合材料中的任意一种。外观效果层01可以是基于金属层02进行阳极氧化处理、着色微弧氧化处理、pvd镀膜处理、电泳处理和纳米压印处理中的任意一种表面处理方式形成的。

135.图11示例性示出了本技术上述实施例所提供的壳体结构的制备方法的流程示意图,如图11所示,该方法主要包括以下步骤:

136.s1101、采用电镀工艺在非金属层面向金属层的一侧形成电镀层。

137.s1102、在金属层和电镀层之间形成钎料层并进行钎焊处理,使金属层和非金属层通过钎料层和电镀层进行结合。

138.具体实施时,在金属层和电镀层中间夹一层片状钎料层;或者,在电镀层表面或者金属层面向非金属层一侧涂覆一层膏状钎料层;然后通过夹治具将3者完全压合在一起进行钎焊处理。

139.s1103、对结合后的金属层和非金属层进行冲压处理形成具有目标壳体形状的叠层结构。

140.s1104、对金属层背离非金属层一侧的表面进行表面处理形成壳体结构的外观效果层。

141.以该壳体结构应用于笔记本电脑的d壳,且要求壳体结构的总厚度为0.7mm为例。

142.该壳体结构中,金属层采用不锈钢薄壁材料或钛合金薄壁材料形成,例如304、316或316l不锈钢薄壁材料或tc4钛合金薄壁材料,金属层的厚度为0.1mm,其屈服强度≥250mpa,抗拉强度≥600mpa,延伸率≥30%。非金属层采用玻纤复合材料形成,例如玻纤树脂复合材料,非金属层的厚度为0.5mm,其抗拉强度≥500mpa。电镀层是通过在非金属层上电镀金属形成的,例如镀锡或铬,电镀层的厚度为15μm,其与非金属层之间常规摆个附着力≥4b。钎料层包括锡基钎料层,例如采用锡基膏状钎料均匀涂覆在非金属层面向金属层一侧,或者,涂覆在电镀层上;或采用锡基片状钎料夹在金属层和电镀层之间;钎料层的厚度为85μm。外观效果层可以是对金属层进行pvd镀膜处理形成,可以为灰色、银色、绿色、粉色等各种颜色。成型过程中将玻纤复合材料先采用模内注塑的方式成形为平板,并在其表面

电镀一层电镀层,然后在电镀层和金属层之间形成钎料层,然后进行钎焊处理使金薄层和非金属层焊接在一块成形为一整张薄板,最终通过冲压工艺形成具有d壳形状的叠层结构,最后对金属层表面进行pvd镀膜处理,最终得到具有d壳形状的壳体结构。该壳体结构对应的工艺路线如图12所示。其具体制备方法,如图13所示,包括以下步骤:

143.s1301、通过模内注塑工艺形成非金属层。

144.具体实施时,将玻纤树脂复合材料加热到注塑成型温度通过模内注塑工艺在注塑模具内成型为一层0.5mm厚的玻纤树脂复合材料的非金属层,然后对其进行清洗。模内注塑温度为120℃~250℃,注塑压力为20t~50t,注塑时间为10min~30min;注塑模具的尺寸根据d壳的尺寸进行设计。

145.s1302、采用电镀工艺在非金属层面向金属层的一侧形成电镀层。

146.具体实施时,在清洗好的非金属层上电镀一层电镀层,电镀层的材料可以为铬或者锡。由于钎料层采用的是锡基钎料,因此电镀层的材料为锡时可以增强金属层和非金属层的结合力。

147.s1303、形成设定尺寸大小的金属层。

148.具体实施时,将0.1mm厚的不锈钢薄板或者钛合金薄板根据产品要求通过激光切割的方式裁剪为相应的尺寸大小,得到具有与d壳形状对应尺寸大小的0.1mm厚的金属层。其中激光功率为20w~30w,行进速度为100mm/s~200mm/s。不锈钢薄板可以是sus316不锈钢薄板,钛合金薄板可以是tc4钛合金薄板。

149.s1304、在金属层和电镀层之间形成钎料层并进行钎焊处理,使金属层和非金属层通过钎料层和电镀层进行结合。

150.具体实施时,在金属层和电镀层中间夹一层0.085mm厚的片状钎料层,或者,在电镀层表面或者金属层面向非金属层一侧涂覆一层0.085mm厚的膏状钎料层,然后通过夹治具将3者完全压合在一起并送至惰性氛围连续隧道炉进行钎焊处理。钎焊温度为180℃~300℃,钎焊时间为20min~45min,保压压合为20n~40n。钎料层的材料可以采用环保的无铅锡基钎料,例如sn80bi20片状钎料。

151.s1305、对结合后的金属层、钎料层、电镀层和非金属层进行冲压工艺处理形成具有d壳形状的叠层结构。

152.具体实施时,将焊接良好的非金属层和金属层放置在根据产品结构设计的冲压模具中进行冲压处理使其成型,并进行精密机械加工去除多余的边形成具有d壳形状的叠层结构。其中,冲压压力至少为50t,保压时间至少为3min,冲压温度为室温。

153.进一步地,还需要对具有d壳形状的叠层结构进行酸碱清洗、纯水清洗、超声波清洗、烘干,使其具备干净的表面。

154.s1306、对金属层背离非金属层一侧的表面进行pvd镀膜处理形成该壳体结构的外观效果层。

155.具体实施时,可以根据产品的要求选择合适的镀层,镀层厚度控制在15μm~25μm范围内,从而获得最终具备pvd装饰镀层外观的壳体结构件。

156.本技术提供的上述壳体结构,在实现不锈钢或钛合金pvd镀膜外观金属质感的前提下,抗拉强度提高至600mpa以上,相比不锈钢密度可降低60%以上,强度满足产品需求,可同时满足使用产品重量、外观金属质感、外观信赖性及机械强度等要求。

157.在上述示例二中,壳体结构同时具备非金属和金属的综合优势;金属层与非金属层中间有钎料层和电镀层作为中间连接层,金属层和非金属层通过钎焊的方式进行结合,壳体结构的cte梯度大幅减小,可成形结构形式复杂的壳体材结构,且其变形度可良好控制。相比示例一,焊接技术可使得金属层与非金属层的结合力相当稳定,且长期稳定性大幅提升,可满足后制程的冲压成形处理,即可实现原材料厂商与加工厂商的分开,中间存储时效性大幅提高。

158.示例三

159.图14示例性示出了本技术实施例中壳体结构的又一种结构示意图。参见图14,第一连接层可以包括微纳米孔层0313,第二连接层可以包括粘胶层0323。该壳体结构包括层叠设置的外观效果层01、金属层02、微纳米孔层0313、胶水层0323和非金属层04。其中,粘胶层0323的材料可以是由两种树脂胶水按一定比例混合均匀而成,例如ab树脂胶水。微纳米孔层0313是基于金属层02经过微纳米蚀孔工艺处理后形成的,可以增加粘胶层0323对金属层02的结合力。金属层02的材料可以是镁合金、铝合金、钛合金、钢和非晶合金中的任意一种,非金属层04的材料可以是碳纤维复合材料、玻纤复合材料、工程塑料和无机纤维复合材料中的任意一种。外观效果层01可以是基于金属层02进行阳极氧化处理、着色微弧氧化处理、pvd镀膜处理、电泳处理和纳米压印处理中的任意一种表面处理方式形成的。

160.图15示例性示出了本技术上述实施例所提供的壳体结构的制备方法的流程示意图,如图15所示,该方法主要包括以下步骤:

161.s1501、对金属层面向非金属层的一侧进行微纳米蚀孔工艺处理形成微纳米孔层,并在金属层面向非金属层的一侧贴附粘胶层。

162.在实施时,对形成微纳米孔层和贴附粘胶层的先后顺序不作具体限定。可以先对金属层面向非金属层的一侧进行微纳米蚀孔工艺处理形成微纳米孔层,然后在金属层面向非金属层的一侧贴附粘胶层。也可以先在金属层面向非金属层的一侧贴附粘胶层,再对金属层面向非金属层的一侧进行微纳米蚀孔工艺处理形成微纳米孔层。还可以在对金属层面向非金属层的一侧进行微纳米蚀孔工艺处理形成微纳米孔层时,在金属层面向非金属层的一侧贴附粘胶层。

163.s1502、对形成有微纳米孔层的金属层和贴附有粘胶层的非金属层进行冲压处理,形成具有目标壳体形状的叠层结构。

164.s1503、对金属层背离非金属层一侧的表面进行表面处理形成壳体结构的外观效果层。

165.以该壳体结构应用于笔记本电脑的a壳,且要求壳体结构的总厚度为0.8mm为例。

166.该壳体结构中,金属层采用钛合金薄壁材料形成,例如ta7或tc4钛合金薄壁材料,金属层的厚度为0.1mm,其屈服强度≥280mpa,抗拉强度≥600mpa,延伸率≥30%。非金属层采用工程塑料形成,例如pc abs,非金属层的厚度为0.55mm,其抗拉强度≥400mpa。粘胶层的材料为ab树脂胶水,粘胶层的厚度为0.1mm。微纳米孔层是基于金属层经过微纳米蚀孔工艺处理后形成的,外观效果层可以是对金属层进行纳米压印处理形成。成型过程中将工程塑料先采用注塑的方式成型为具备a壳初始形状的非金属层,并在其表面贴附一层0.1mm厚的粘胶层,再通过冲压成型的方式使形成有纳米微孔层的金属层与贴附有粘胶层的金属层进行压合,使其具有a壳形状;然后对金属层表面进行纳米压印处理,最终得到具有d壳形状

的壳体结构。该壳体结构对应的工艺路线如图16所示。其具体制备方法如图17所示,包括以下步骤:

167.s1701、通过模压工艺形成具有a壳初始形状的非金属层。

168.具体实施时,通过模压工艺形成具有a壳形状的工程塑料非金属层。其中,采用的模压模具按照a壳的形状设计,其公模面与母模面之间的高度为0.55mm,使其可成型0.55mm的膜层。模压压力控制在0.5mpa~1.0mpa,成型温度控制在150℃~300℃,保压时间控制在25min~60min。

169.s1702、在非金属层面向金属层的一侧贴附一层粘胶层。

170.具体实施时,粘胶层的材料为ab树脂胶水,粘胶层的厚度为0.1mm。

171.s1703、形成设定尺寸大小的金属层。

172.具体实施时,将0.15mm厚的tc4钛合金薄板根据产品要求通过激光切割的方式裁剪为相应的尺寸大小,得到具有与a壳形状对应尺寸大小的0.15mm厚的金属层。其中,激光功率为20w~30w,行进速度为100mm/s~200mm/s。

173.s1704、对金属层的面向非金属层的一侧进行微纳米蚀孔工艺处理形成微纳米孔层。

174.具体实施时,将金属层放置在相应治具中进行固定,通过纳米蚀孔工艺在金属层表面形成一层微纳米孔层,以增加粘胶层的附着力。

175.纳米蚀孔工艺可以采用化学处理方法,为了加快处理速度,也可以采用电化学处理方法,但是成本也会相应增加。采用化学处理方法时可以采用25%氨水(nh40h)、30%双氧水(h2o2)及去离子水(di水)按1:1:5的摩尔比配置腐蚀液;然后将腐蚀液加热到70℃,并保温1min~至2min;将金属层放入腐蚀液内,腐蚀25min~30min,在金属层表面形成一层tio2微纳米孔结构。

176.s1705、对贴附有粘胶层的非金属层和形成有微纳米孔层的金属层进行冲压工艺处理,形成具有a壳形状的叠层结构。

177.将贴附有粘胶层的非金属层放置在冲压模具的母模中,并进行固定,同时将形成有微纳米孔层的金属层放置在公模上,并下压冲压模具使金属层仿制非金属层表面形状,保持一段时间后松开冲压模具进行切边即可得到成型好的具有a壳形状的叠层结构。其中保压压力为30t~50t,保压时间为10min~30min。

178.s1706、对金属层背离非金属层一侧的表面进行纳米压印处理形成壳体结构的外观效果层。

179.具体实施时,纳米压印的图形可以是同心圆、cd纹、仿阳极等各种外观效果。在对金属层背离非金属层一侧的表面进行纳米压印处理之前,需要对成型好的具有a壳形状的叠层结构进行酸碱洗、纯水清洗、打磨抛光等处理。在对金属层背离非金属层一侧的表面进行纳米压印处理之后,还需要进行超声波清洗和烘干等工艺,最终得到可以应用于笔记本电脑的a壳的该壳体结构。该壳体结构具备阳极氧化外观同时其抗拉强度可达600mpa以上,密度为2.20g/cm3~2.50g/cm3,可同时满足应用产品的重量、外观金属质感、外观信赖性及机械强度等要求。

180.具体实施时,如果产品对外观效果层的颜色有要求,可以在进行纳米压印处理之后,再进行着色处理。

181.本技术提供的上述壳体结构,在实现钛合金纳米压印外观效果的前提下,可将壳体结构的密度降低至2.20g/cm3~2.50g/cm3,抗拉强度提高至600mpa以上,相比钛合金密度降低了45%左右,可同时满足使用产品重量、外观金属质感、外观信赖性及机械强度等要求。

182.在上述示例三中,壳体结构同时具备非金属和金属的综合优势;金属层和非金属层通过微纳米孔层和粘胶层进行结合,相比常规胶粘工艺,微纳米孔层可大幅提高金属与非金属之间的结合力;工程塑料通过模压成型成具备壳体形状的产品,仅一层粘胶层,从工艺上使得该壳体结构在使用产品上具备量产性和商用性。

183.示例四

184.图18示例性示出了本技术实施例中壳体结构的又一种结构示意图。参见图18,第一连接层可以包括微纳米孔层0314,第二连接层可以包括表面孔洞填充层0324。该壳体结构包括层叠设置的外观效果层01、金属层02、微纳米孔层0314、表面孔洞填充层0324和非金属层04。其中,表面孔洞填充层0324的材料与非金属层04的材料相同,可以采用注塑工艺或者热压镶嵌工艺形成。微纳米孔层0313是基于金属层02经过微纳米蚀孔工艺处理后形成的,可以增加粘胶层0323对金属层02的结合力。金属层02的材料可以是镁合金、铝合金、钛合金、钢和非晶合金中的任意一种,非金属层04的材料可以是碳纤维复合材料、玻纤复合材料、工程塑料和无机纤维复合材料中的任意一种。外观效果层01可以是基于金属层02进行阳极氧化处理、着色微弧氧化处理、pvd镀膜处理、电泳处理和纳米压印处理中的任意一种表面处理方式形成的。

185.图19示例性示出了本技术上述实施例所提供的壳体结构的制备方法的流程示意图,如图19所示,该方法主要包括以下步骤:

186.s1901、形成具有目标壳体初始形状的金属层。

187.s1902、对金属层的面向非金属层的一侧进行微纳米蚀孔工艺处理形成微纳米孔层。

188.s1903、形成表面孔洞填充层,并在表面孔洞填充层背离金属层一侧形成非金属层,得到具有目标壳体形状的叠层结构。

189.具体实施时,可以采用注塑工艺将非金属材料注塑到微纳米孔层中形成表面孔洞填充层,并在表面孔洞填充层背离金属层一侧形成非金属层,得到具有目标壳体形状的叠层结构;或者,采用热压镶嵌工艺将非金属材料镶嵌到微纳米孔层中形成表面孔洞填充层,并在表面孔洞填充层背离金属层一侧形成非金属层,得到具有目标壳体形状的叠层结构。

190.s1904、对金属层背离非金属层一侧的表面进行表面处理形成壳体结构的外观效果层。

191.以该壳体结构应用于笔记本电脑的c壳,且要求壳体结构的总厚度为0.8mm为例。

192.该壳体结构中,金属层采用铝合金薄壁材料形成,例如5xxx铝合金薄壁材料或者6xxx铝合金薄壁材料,金属层的厚度为0.15mm,其屈服强度≥150mpa,抗拉强度≥240mpa,延伸率≥15%。非金属层采用玻纤复合材料形成,例如玻纤复合材料由30%的玻纤(gf)和70%的聚苯硫醚(pps)组成,非金属层的厚度为0.55mm,其抗拉强度≥400mpa。微纳米孔层是基于金属层经过微纳米蚀孔工艺处理后形成的。外观效果层可以是对金属层进行阳极氧化处理形成。表面孔洞填充层的材料与非金属层的材料相同,可以采用注塑工艺或者热压

镶嵌工艺将非金属注塑或镶嵌到微纳米孔层中形成。成型过程中对0.15mm厚的金属层进行冲压处理使其具有c壳初始形状,通过微纳米蚀孔工艺在金属层表面形成一层微纳米孔层,然后通过注塑工艺或热压镶嵌工艺将非金属材料注塑或镶嵌到微纳米孔层中形成表面孔洞填充层并同时形成非金属层,最后对金属层背离非金属层一侧进行阳极氧化处理,得到具有c壳形状的壳体结构。该壳体结构对应的工艺路线如图20所示。其具体制备方法如图21所示,包括以下步骤:

193.s2101、形成具有c壳初始形状的金属层。

194.具体实施时,将0.15mm厚的铝合金薄板采用激光切割的方式切割成相应大小的尺寸,并放置在冲压模具中进行冲压处理成型成c壳初始形状。其中,模压模具根据产品结构进行设计,其公模面与母模面之间的高度为0.15mm,模压压力为0.5mpa左右,保压时间为5min~10min。铝合金薄板可以采用6063-t6铝合金薄板。

195.s2102、对金属层的面向非金属层的一侧进行微纳米蚀孔工艺处理形成微纳米孔层。

196.具体实施时,将金属层清洗干净,去除油污杂质,通过纳米蚀孔工艺对金属层表面进行刻蚀刻蚀出尺寸较小的蜂窝状纳米孔,最终在金属层表面形成纳米级别的珊瑚礁结构即形成微纳米孔层;纳米蚀孔工艺可以采用化学处理方法,为了加快处理速度,也可以采用电化学处理方法,但是成本也会相应增加。采用化学处理方法时,处理时间为3min~10min。

197.s2103、通过注塑工艺或热压镶嵌工艺将非金属材料注塑或镶嵌到微纳米孔层中形成表面孔洞填充层并同时形成非金属层,得到具有目标壳体形状的叠层结构。

198.在具体实施时,对经过纳米蚀孔工艺处理后的金属层进行清洗烘干,并放置在纳米注塑模中,注塑pps 30%gf形成表面孔洞填充层并同时形成非金属层。其中注塑压力为0.5mpa~1.0mpa左右,成形温度为150℃~300℃左右,保压时间为15min~40min。或者,对经过纳米蚀孔工艺处理后的金属层进行清洗烘干,并采用热压镶嵌工艺将非金属层表面镶嵌到微纳米孔层中形成表面孔洞填充层。从而使非金属层通过纳米微孔层与金属层进行可靠连接。

199.s2104、对金属层背离非金属层一侧的表面进行阳极氧化处理形成壳体结构的外观效果层。

200.具体实施时,具体实施时,在对金属层背离非金属层一侧的表面进行阳极氧化处理之前,需要对成型好的具有c壳形状的叠层结构进行酸碱洗、纯水清洗、打磨抛光等处理。在对金属层背离非金属层一侧的表面进行阳极氧化处理之后,还需要进行超声波清洗和烘干等工艺,最终得到可以应用于笔记本电脑的c壳的壳体结构。该壳体结构具备阳极氧化外观效果,同时其抗拉强度可达600mpa以上,密度为1.70g/cm3~1.80g/cm3,即密度降低34%以上,强度提升120%以上,可同时满足使用产品重量、外观金属质感、外观信赖性及机械强度等。

201.在上述示例四中,壳体结构同时具备非金属和金属的综合优势;通过微纳米孔层以及采用注塑工艺或热压镶嵌工艺直接将非金属层与金属层复合在一块,减少中间工序,具有较高经济效果,从工艺上使得该壳体结构在使用产品上具备壳量产性和商用性。

202.示例五

203.图22示例性示出了本技术实施例中壳体结构的又一种结构示意图。参见图22,连

接层还包括第三连接层,第一连接层可以包括微纳米孔层0314,第二连接层可以包括表面孔洞填充层0324。第三连接层可以包括胶水层033。该壳体结构包括层叠设置的外观效果层01、金属层02、微纳米孔层0314、表面孔洞填充层0324、胶水层033和非金属层04。与示例四的区别在于,示例四在形成表面孔洞填充层的同时形成非金属层,在示例五中,通过注塑工艺或热压镶嵌工艺将非金属材料注塑或镶嵌到微纳米孔层中形成表面孔洞填充层,之后表面孔洞填充层与非金属层通过胶水层再进行结合。

204.图23示例性示出了本技术上述实施例所提供的壳体结构的制备方法的流程示意图,如图23所示,该方法主要包括以下步骤:

205.s2301、形成具有目标壳体初始形状的金属层。

206.s2302、对金属层的面向非金属层的一侧进行微纳米蚀孔工艺处理形成微纳米孔层。

207.s2303、通过注塑工艺或热压镶嵌工艺将非金属材料注塑或镶嵌到微纳米孔层中形成表面孔洞填充层。

208.s2304、通过胶水层使表面孔洞填充层与非金属层进行结合,得到具有目标壳体形状的叠层结构。

209.s2305、对金属层背离非金属层一侧的表面进行表面处理形成壳体结构的外观效果层。

210.综上,本技术中,对于非金属的材料为热塑型材料,例如碳纤维复合材料,可以采用模压成形的方式使非金属层具备壳体形状,后续金属层仅需冲压仿形即可,因此金属层需要使用延伸率较好的可冲压成形的材料,例如5052-t6铝合金,通过将已成形的非金属层和金属层放置在冲压模具上,然后让金属层进行仿形冲压。对于非金属的材料为热固型材料,例如玻纤复合材料,可以采用膜内注塑的成形方式形成板材,最终通过冲压成形的方式使其成形为壳体形状。

211.需要说明的是,本技术可以通过调整金属层、连接层及非金属层的厚度比,从而实现密度、强度之间的最优化。

212.本技术实施例提出的壳体结构可以应用于电子设备中。本技术提供的电子设备,包括本技术上述任意技术方案中的壳体结构以及电路板;该壳体结构位于该电路板的外侧。由于该电子设备解决问题的原理与前述一种壳体结构相似,因此该电子设备的实施可以参见前述壳体结构的实施,重复之处不再赘述。由于本技术提出的壳体结构兼备金属层壳体和非金属层壳体的优点,具有高颜值的金属质感外观。因此,本技术的电子设备同样兼备金属层壳体和非金属层壳体的优点,具有高颜值的金属质感外观。

213.以上,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。