1.本公开涉及电池技术领域,尤其涉及一种电池模组制作工艺、电池模组和电子设备。

背景技术:

2.快速充电是手机等电子设备的重要发展趋势。通常采用提高充电功率的方式提升充电速度。在高功率充电技术中,采用高电压、低电流的充电方式,降低充电线路阻抗发热。因此,有必要提高电池模组的耐压能力,以适应高功率充电技术。

技术实现要素:

3.本公开提供了一种电池模组制作工艺、电池模组和电子设备,以适应高功率充电技术。

4.第一方面,本公开实施例提供了一种电池模组制作工艺,所述工艺包括:

5.采用绝缘件封装电芯,所述绝缘件具有孔隙,且所述绝缘件的材料包括闭孔剂;

6.串联连接至少两个封装后的电芯;

7.将串联的所述电芯置于封装外壳内,向所述封装外壳内注入电解液,并对串联的所述电芯进行化成处理;

8.加热所述绝缘件至所述闭孔剂封堵所述孔隙。

9.在一个实施例中,所述电芯包括极片以及与所述极片相连的极耳;所述采用绝缘件封装电芯,包括:

10.采用所述绝缘件形成封装所述极片的封装腔,且所述极耳伸至所述封装腔外部。

11.在一个实施例中,所述极耳包括正极极耳和负极极耳,所述串联封装后的所述电芯包括:

12.在相串联的两个所述电芯中,连接其中一个所述电芯的正极极耳与另一个所述电芯的负极极耳。

13.在一个实施例中,在所述对所述电芯进行化成处理之前,包括:

14.所述绝缘件和所述电芯在所述电解液中浸润设定时长。

15.在一个实施例中,所述加热所述绝缘件至所述闭孔剂封堵所述孔隙,包括:

16.在大于或者等于闭孔剂闭孔温度的环境中,烘烤所述封装外壳、所述绝缘件和所述电芯。

17.在一个实施例中,所述封装壳体为软包壳体,在所述加热所述绝缘件之后,还包括:

18.排出所述封装壳体内所述化成处理过程中产生的气体;

19.对所述封装外壳进行封装成型处理。

20.第二方面,本公开实施例提供了一种电池模组,所述电池模组通过上述第一方面提供的工艺制作得到,所述电池模组包括:至少连个串联连接的电芯组件,以及封装所述串

联的电芯组件的封装外壳;

21.在所述串联的电芯组件中,每个所述电芯组件包括:

22.电芯;

23.绝缘件,形成封装所述电芯的封装腔;以及

24.电解液,封装在所述封装腔内。

25.在一个实施例中,所述电芯包括:极片,以及与所述极片相连的极耳;

26.所述极片设置在所述封装腔内,所述极耳伸至所述封装腔外部;

27.所述串联的电芯组件中,相邻所述电芯组件的极耳相连。

28.在一个实施例中,所述绝缘封件具有孔隙,且所述绝缘件的材质包括闭孔剂,所述孔隙被所述闭孔剂封堵。

29.第三方面,本公开实施例提供了一种电子设备,所述电子设备包括上述第二方面提供的电池模组。

30.本公开提供的电池模组制作工艺、电池模组和电子设备至少具有以下有益效果:

31.本公开实施例提供的电池模组制作工艺,先进行电芯组件串联和化成处理,后通过解热封堵绝缘件的孔隙。采用该工艺制作得到的电池模组,通过一个封装外壳封装至少两个串联的电芯组件。减少了电池模组独立封装结构的数量,使得整体电池模组的结构更为紧凑度。进而,减小电池模组的体积,提高电池模组的能量密度。并且,每个电芯组件内封装有电解液,串联电芯组件之间的电解液互不流通。以此方式,每个电电芯组件中电解液均处于单电芯电压环境,保障电池模组使用安全。

附图说明

32.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本公开的实施例,并与说明书一起用于解释本公开的原理。

33.图1是根据一示例性实施例示出的电池模组的结构示意图;

34.图2是根据一示例性实施例示出的电池模组制作工艺流程图;

35.图3是根据另一示例性实施例示出的电池模组制作工艺流程图。

具体实施方式

36.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施例中所描述的实施例并不代表与本公开相一致的所有实施例。相反,它们仅是与如所附权利要求书中所详述的、本公开的一些方面相一致的装置和方法的示例。

37.在本公开使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本公开。除非另作定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开说明书以及权利要求书中使用的“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。除非另行指出,“包括”或者“包含”等类似词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而且可以包括电性的连接,不管是直接的还

是间接的。在本公开说明书和权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指包含一个或多个相关联的列出项目的任何或所有可能组合。

38.在一些实施例中,电池模组包括至少两个独立封装的电池模组,至少两个电池模组串联连接,以提高整体电池模组的耐压能力。但是,这样的方式存在电池模组体积大,能量密度低的缺陷。

39.基于上述问题,本公开实施例提供了一种电池模组制作工艺、电池模组和电子设备,以解决高耐压电池模组组存在的体积大、能量密度低的缺陷。

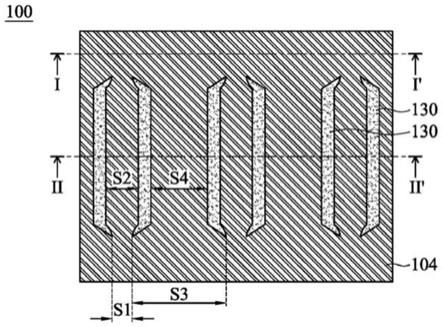

40.第一方面,本公开实施例提供了一种电池模组。图1是根据一示例性实施例示出的电池模组的结构示意图。如图1所示,该电池模组包括:至少两个电芯组件100,以及封装外壳200。至少两个电芯组件100串联,封装外壳200形成有腔体210,以容纳至少两个串联连接的电芯组件100。

41.在串联的电芯组件100中,每个电芯组件100包括:电芯110、绝缘件120和电解液130。

42.电芯110包括极片111,和与极片111相连的极耳112。其中,极片111包括正极片和负极片,正极片和负极片层叠设置并通过隔膜隔离。极耳112包括与正极片相连的正极极耳,和与负极极片相连的负极极耳。

43.绝缘件120形成封装电芯110的封装腔。电芯110的极片111电解液均封装在封装腔内。也即,正极极片和负极极片浸润在电解液130中。

44.极耳112由绝缘件120所成的封装腔伸出,且极耳112位于封装腔外的部分用于连通外部负载或电源。电芯组件100工作时,电芯110的正极极片和负极极片通过电解液产生离子迁移,实现充、放电。

45.在串联连接的电芯组件100中,相邻的电芯组件100仅通过极耳相连。并且,每个电芯组件100中的电解液130封装在各自绝缘件120所成封装腔内。

46.以此方式,在整体电池模组工作时,每个电芯组件100中电解液130所承载的电压为该电芯组件100正极极耳和负极极耳之间的电压。也即,通过绝缘件130使得每个电芯组件100的电解液130处于单电芯电压环境。采用这样的方式,每个电芯组件100的电解液130所承受的电压不会超过电解液的耐受电压,保障电池模组安全。

47.其中,还需说明的是,绝缘件120具有孔隙,该孔隙允许流体通过。据此,绝缘件120外的电解液可穿透绝缘件120进入到封装腔内。可选地,绝缘件120由具有多孔结构的绝缘膜制成,绝缘膜的多孔结构形成绝缘件120上的孔隙。并且,采用绝缘膜够降低绝缘件120的厚度,使得电池模组实现更优的结构集成度,进一步减小电池模组体积。

48.并且,绝缘件120的材料包括闭孔剂。闭孔剂在受热达到闭孔温度的情况下体积膨胀,进而封堵绝缘件120上的孔隙。当闭孔剂封堵孔隙后能够将电解液130封装在绝缘件120的封装腔内。采用这样的方式能够降低整体电池模组的制作难度,该电池模组的制作工艺将在下文具体阐述。

49.在本公开实施例中,通过绝缘件120封装电解液130和电芯110的方式,在保障电池模组安全的情况下,实现至少两个电芯组件100串联,以此方式提高整体电池模组的耐压能力,使得电池模组适应于高功率充、放电技术。并且,至少两个串联连接的电芯组件100封装

在一个封装外壳200内,减少了电池模组独立封装结构的数量,使得整体电池模组的结构更为紧凑,减小电池模组的体积,提高电池模组的能量密度。

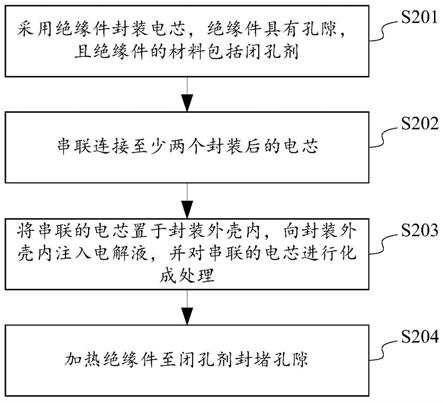

50.第二方面,本公开实施例提供了一种电池模组制作工艺。图2是根据一示例性实施例示出的电池模组制作工艺流程图。如图2所示,该工艺包括:

51.步骤s201、采用绝缘件封装电芯,绝缘件具有孔隙,且绝缘件的材料包括闭孔剂。

52.其中,电芯包括极片和与极片相连的极耳。步骤s201具体包括:采用绝缘件形成封装极片的封装腔,电芯的极耳伸至封装腔外部。

53.可选地,绝缘件由具有多孔结构的绝缘膜制成。并且,该绝缘膜的材质包括闭孔剂。例如,闭孔剂为高温闭孔剂,高温闭孔剂受热达到闭孔温度时体积膨胀,进而封堵绝缘膜上的孔隙。

54.步骤s202、串联连接至少两个封装后的电芯。

55.极耳包括正极极耳和负极极耳,步骤203具体包括:连接一个电芯的正极极耳与另一个电芯的负极极耳。可选地,通过焊接将一个电芯的正极极耳与另一个电芯的负极极耳。

56.步骤s203、将串联的电芯置于封装外壳内,向封装外壳内注入电解液,并对串联的电芯进行化成处理。

57.由于绝缘件具有孔隙,因此注入封装外壳中的电解液得以通过绝缘件的孔隙进入绝缘件内部,进而接触封装在绝缘体内的电芯。

58.其中,在对电芯进行化成处理之前,绝缘件和电芯在电解液中浸润设定时长。可选地,设定时长为24小时、36小时或者48小时。该设定时长根据电芯的厚度进行设定,电芯的厚度越厚设定时长越长,以确保电芯与电解液充分接触,进行化成反应。

59.在化成处理过程中,电芯中极片和电解液在固液相界面反生反应,进而在电芯极片的表面形成固体电解质界面(solid electrolyte interface,sei)膜。sei膜能够稳定地存在电解液中,是锂离子的优良导体,锂离子能够经过该钝化层自由嵌入和脱出。通过在极片表面形成sei膜能够提高电芯的循环性能和使用寿命。

60.需要说明的是,化成处理过程中,电芯组件的绝缘膜中孔隙还未封闭,因此电解液可通过孔隙流通。此时,封装壳体内的电解液处于全电池电压环境。在本公开实施例中采用低于电解液最高耐压(例如5v)的电压进行低压化成处理,以避免超出电解液最高耐压,保证工艺安全。并且,在绝缘膜中孔隙还未封闭,且至少两个电芯组件串联的情况下进行步骤s203,可以同时对至少两个电芯组件进行化成处理,提高整体工艺效率。

61.在本公开实施例中,化成处理可选为开口化成处理或闭口化成处理。例如,封装壳体为软包壳体,电池为软包电池的情况下,可选采用闭口化成处理,此时电芯组件的注液口处于密封状态。封装壳体为硬质壳体,电池为硬质电池的情况下,可选采用开口化成处理,此时电芯组件的注液口处于开启状态。

62.步骤s204、加热绝缘件至闭孔剂封堵孔隙。

63.闭孔剂为高温闭孔剂,通过步骤s204闭孔剂受热体积膨胀,进而封堵绝缘件上的孔隙。此时,电解液被封装在绝缘件的内部,使得每个电池组件内的电解液处于单电芯电压环境,避免电池模组使用过程中电解液承受超出其耐压值的电压,保障模组安全。

64.可选地,步骤s204中,在大于或者等于闭孔剂闭孔温度的环境中,烘烤封装外壳、绝缘件和电芯。也即,对电池模组整体进行烘烤。其中,具体烘烤温度和烘烤时间可以依据

绝缘件的表面积,以及绝缘件中闭孔剂的含量进行确定。

65.在一个实施例中,图3是根据另一示例性实施例示出的电池模组制作工艺流程图。在步骤s204之后,该工艺还包括:

66.步骤s205、排出封装壳体内化成处理过程中产生的气体以及设定量的电解液。

67.在化成处理中,极片和电解液发生化学反应会产生气体,需要将这部分气体抽出。并且,为了保障化成处理顺利进行,步骤s203中注入较多的电解液,在步骤s203之后需要将多余的电解液排除。特别地,在步骤s203中采用闭孔化成处理的情况下,需要通过步骤s205排出反应产生的气体。

68.需要说明的是,在步骤204封堵绝缘件孔隙之后进行抽气排液步骤,有效避免过量排出电解液,进而保障电池模组使用性能。

69.步骤s206、对封装外壳进行封装成型处理。

70.对于软包电池模组来说,通过步骤s206去除封装外壳多余的部分(例如设置注液口的部分),形成预设形状的电池模组。对于硬质电池模组来说,通过步骤s206对封装外壳进行封堵,形成密封外壳体。

71.本公开实施例提供的电池模组制作工艺,在绝缘件的孔隙封堵之前进行电芯组件串联和化成处理,在绝缘件的孔隙封堵之后进行抽气、成型处理。采用该工艺制作得到的电池模组,通过一个封装外壳封装至少两个串联的电芯组件。减少了电池模组独立封装结构的数量,提高整体电池模组的结构紧凑度,减小电池模组的体积,提高电池模组的能量密度。并且,每个电芯组件内封装有电解液,串联电芯组件之间的电解液互不流通。以此方式,每个电电芯组件中电解液均处于单电芯电压环境,保障电池模组使用安全。

72.第三方面,本公开实施例还提供了一种电子设备,该电子设备包括上述第一方面提供的电池模组。其中,电子设备包括但不限于:智能手机、平板电脑、桌面型/膝上型/手持型计算机、笔记本电脑、超级移动个人计算机(ultra-mobile personal computer,umpc)、个人数字助理(personal digital assistant,pda)、增强现实(augmented reality,ar)/虚拟现实(virtual reality,vr)设备。

73.本公开实施例提供的电子设备,采用上述电池模组能够支持大功率充电,提高充电效率优化用户体验。并且,电池模组体积更小、能量密度更高,进一步优化电子设备的充放电性能。

74.本领域技术人员在考虑说明书及实践这里公开的公开后,将容易想到本公开的其它实施方案。本公开旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由上述权利要求指出。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。