1.本实用新型涉及的是国六催化剂全自动生产线煅烧机构。

背景技术:

2.国六,即第六阶段机动车污染物排放标准,是指为贯彻《中华人民共和国环境保护法》《中华人民共和国大气污染防治法》,防治压燃式及气体燃料点燃式发动机汽车排气对环境的污染,保护生态环境,保障人体健康而制定的标准。包括《轻型汽车污染物排放限值及测量方法(中国第六阶段)》(自2020年7月1日起实施)和《重型柴油车污染物排放限值及测量方法(中国第六阶段)》(自2019年7月1日起实施)2部分。

3.汽车尾气催化净化器中,催化剂载体是实现高效尾气净化的一个关键因素。其中蜂窝型陶瓷载体得到了广泛应用。在蜂窝型催化剂生产过程中,需要先将催化剂浆料涂覆到蜂窝型载体上,然后进行加热烘干和煅烧处理。

4.现有技术中国六催化剂载体在进行涂覆和干燥后的煅烧机构存在设计缺陷,煅烧效果不佳,影响最终成品质量稳定性,无法有效满足生产需要。

技术实现要素:

5.本实用新型提出的是国六催化剂全自动生产线煅烧机构,其目的旨在克服现有技术存在的上述缺陷,实现对工件进行有效煅烧,提高产品质量。

6.本实用新型的技术解决方案:国六催化剂全自动生产线煅烧机构,其结构包括煅烧炉体,煅烧炉体两端分别设煅烧进料台和煅烧出料台,煅烧炉体与煅烧出料台之间还设有风冷区,沿煅烧进料台、煅烧炉体、风冷区和煅烧出料台设有传送网带,煅烧炉体侧面设平台,煅烧炉体内分为11个相互连接的燃烧区,靠近风冷区的燃烧区内设2根燃气加热辐射管,其它10个燃烧区内分别设3根燃气加热辐射管,每个燃烧区内分别设煅烧循环风机,煅烧循环风机风向向下对准燃烧区内工件位置,每个燃烧区顶部分别通过管路连接带废气风机的排气管,煅烧炉体入口和风冷区出口分别设炉门,风冷区共有2个,每个风冷区分别连接一降温风机和一轴流风机。

7.优选的,每个所述的燃烧区还分别通过管路连接带有新风风机的新风管。

8.优选的,所述的新风风机出风端的新风管上设预热器。

9.优选的,所述的平台与煅烧炉体之间留有80mm间隙。

10.本实用新型的优点:结构设计合理,工件由煅烧进料台进入合理设计的煅烧炉体内进行煅烧,然后经过风冷区冷却后从煅烧出料台输出。在每个燃烧区内煅烧时,由燃气加热辐射管进行加热,通过煅烧循环风机循环热风,废气从排气管经废气风机排入空气或进入过滤装置。可实现对工件进行有效煅烧,提高产品质量。

附图说明

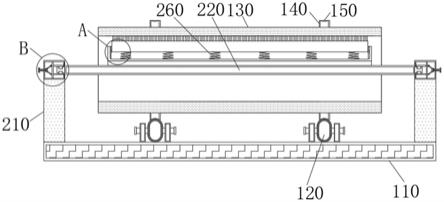

11.图1是本实用新型国六催化剂全自动生产线煅烧机构的结构示意图。

12.图2是图1的俯视图。

13.图中的1是煅烧炉体、2是煅烧进料台、3是煅烧出料台、4是风冷区、5是传送网带、6是平台、7是燃烧区、8是燃气加热辐射管、9是煅烧循环风机、10是排气管、11是废气风机、12是新风管、13是新风风机、14是预热器、15是炉门、16是降温风机。

具体实施方式

14.下面结合实施例和具体实施方式对本实用新型作进一步详细的说明。

15.如图1、2所示,国六催化剂全自动生产线煅烧机构,其结构包括煅烧炉体1,煅烧炉体1两端分别设煅烧进料台2和煅烧出料台3,煅烧炉体1与煅烧出料台3之间还设有风冷区4,沿煅烧进料台2、煅烧炉体1、风冷区4和煅烧出料台3设有传送网带5,煅烧炉体1侧面设平台6,煅烧炉体1内分为11个相互连接的燃烧区7,靠近风冷区4的燃烧区7内设2根燃气加热辐射管8,其它10个燃烧区7内分别设3根燃气加热辐射管8,每个燃烧区7内分别设煅烧循环风机9,煅烧循环风机9风向向下对准燃烧区7内工件位置,每个燃烧区7顶部分别通过管路连接带废气风机11的排气管10,煅烧炉体1入口和风冷区4出口分别设炉门15,风冷区4共有2个,每个风冷区4分别连接一降温风机16和一轴流风机。

16.每个燃烧区7还分别通过管路连接带有新风风机13的新风管12。可对燃烧区7内补充新风。

17.新风风机13出风端的新风管12上设预热器14。可对新风进行预热,节约能源。

18.平台6与煅烧炉体1之间留有80mm间隙。防止热量影响平台上人员安全。

19.工作时,工件由煅烧进料台2进入煅烧炉体1内进行煅烧,然后经过风冷区4冷却后从煅烧出料台3输出。在每个燃烧区7内煅烧时,由燃气加热辐射管8进行加热,通过煅烧循环风机9循环热风,废气从排气管10经废气风机11排入空气或进入过滤装置。

20.实施例

21.煅烧循环风机9功率37kw;

22.降温风机16功率18kw;

23.轴流风机功率15kw;

24.新风风机13功率5.5kw;

25.传送网带5驱动功率2.2kw;

26.燃气加热辐射管8功率100kw,燃烧天然气;

27.第一燃烧区7温度90-125℃,最高200℃;

28.第二燃烧区7温度250-300℃,最高400℃;

29.第三燃烧区7温度480-550℃,最高600℃;

30.第四燃烧区7温度480-550℃,最高600℃;

31.第五燃烧区7温度480-550℃,最高600℃;

32.第六燃烧区7温度480-550℃,最高600℃;

33.第七燃烧区7温度480-550℃,最高600℃;

34.第八燃烧区7温度480-550℃,最高600℃;

35.第九燃烧区7温度480-550℃,最高600℃;

36.第十燃烧区7温度480-550℃,最高600℃;

37.第十一燃烧区7温度300℃,最高400℃;

38.风冷区4温度室温,最高42摄氏度。

39.以上所述各部件均为现有技术,本领域技术人员可使用任意可实现其对应功能的型号和现有设计。

40.以上所述的仅是本实用新型的优选实施方式,应当指出,对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

技术特征:

1.国六催化剂全自动生产线煅烧机构,其特征包括煅烧炉体(1),煅烧炉体(1)两端分别设煅烧进料台(2)和煅烧出料台(3),煅烧炉体(1)与煅烧出料台(3)之间还设有风冷区(4),沿煅烧进料台(2)、煅烧炉体(1)、风冷区(4)和煅烧出料台(3)设有传送网带(5),煅烧炉体(1)侧面设平台(6),煅烧炉体(1)内分为11个相互连接的燃烧区(7),靠近风冷区(4)的燃烧区(7)内设2根燃气加热辐射管(8),其它10个燃烧区(7)内分别设3根燃气加热辐射管(8),每个燃烧区(7)内分别设煅烧循环风机(9),煅烧循环风机(9)风向向下对准燃烧区(7)内工件位置,每个燃烧区(7)顶部分别通过管路连接带废气风机(11)的排气管(10),煅烧炉体(1)入口和风冷区(4)出口分别设炉门(15),风冷区(4)共有2个,每个风冷区(4)分别连接一降温风机(16)和一轴流风机。2.如权利要求1所述的国六催化剂全自动生产线煅烧机构,其特征是每个所述的燃烧区(7)还分别通过管路连接带有新风风机(13)的新风管(12)。3.如权利要求2所述的国六催化剂全自动生产线煅烧机构,其特征是所述的新风风机(13)出风端的新风管(12)上设预热器(14)。4.如权利要求1-3任一项所述的国六催化剂全自动生产线煅烧机构,其特征是所述的平台(6)与煅烧炉体(1)之间留有80mm间隙。

技术总结

本实用新型是国六催化剂全自动生产线煅烧机构,其结构是煅烧炉体两端分别设煅烧进料、出料台,煅烧炉体与煅烧出料台之间设有风冷区,沿煅烧进料台、煅烧炉体、风冷区和煅烧出料台设有传送网带,煅烧炉体内分为11个相互连接的燃烧区,靠近风冷区的燃烧区内设2根燃气加热辐射管,其它燃烧区内分别设3根燃气加热辐射管,每个燃烧区内分别设煅烧循环风机,燃烧区顶部连接带废气风机的排气管,风冷区共有2个,都连接降温风机和轴流风机。本实用新型的优点:工件进入合理设计的煅烧炉体内进行煅烧,然后经过风冷区冷却后输出。燃烧区内由燃气加热辐射管加热,煅烧循环风机循环热风。可实现对工件进行有效煅烧,提高产品质量。提高产品质量。提高产品质量。

技术研发人员:王征

受保护的技术使用者:无锡市绿色热处理设备有限公司

技术研发日:2021.07.14

技术公布日:2022/2/22

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。