1.本实用新型属于道路工程试验器械技术领域,涉及一种新型小梁弯曲试验车辙试模。

背景技术:

2.现用于小梁弯曲试验的试件是用轮碾机碾压成型后切割而成的长250mm,宽30mm,高35mm的棱柱体小梁,而用轮碾机碾压成型的板块尺寸为长300mm,宽300mm,高50~100mm,这意味着要用切割机对板块进行双面切割多次才能获得符合规定尺寸的棱柱体小梁,切割的过程不仅会造成尺寸的误差,也会对粘结性不良的沥青材料造成损害,进而影响小梁弯曲试验的试验数据和试验结果。且现有条件下车辙试模的拆卸使用的是人工手段,浪费人工,效率低下,也会对已成型的车辙试件造成损害,影响试验结果。因此,制作一种拆卸快速、尺寸精密、供小梁弯曲试验的车辙试模显得尤为重要。

技术实现要素:

3.本实用新型的目的在于克服上述现有技术的缺点,提供了一种新型小梁弯曲试验车辙试模,该试模拆卸快速、操作简单。

4.为达到上述目的,本实用新型所述的新型小梁弯曲试验车辙试模包括前侧模、后侧模、左侧模、右侧模、底板、若干第一挡板及两块第二挡板;前侧模、后侧模、左侧模及右侧模均设置于底板上,底板上沿竖向平行设置若干第一凹槽,其中,一个第一挡板对应一个第一凹槽,其中,各第一挡板的下端插入于对应第一凹槽内,底板上沿横向平行设置有两个第二凹槽,其中,一个第二凹槽对应一个第二挡板,各第二挡板的下端插入于对应第二凹槽内,前侧模上设置有用于供第一挡板穿过的第一槽道,右侧模上设置有用于第二挡板穿过的第二槽道,左侧模的内壁设置有供第二挡板插入并固定的第一固定槽口,后侧模的内壁设置有供第一挡板插入并固定的第二固定槽口;

5.第一挡板的上侧开设有第一开口,第二挡板的下侧开设有第二开口,其中,第一挡板的下侧插入于第二开口内,第二挡板的上侧位于第一开口内。

6.同一第一挡板处,第一固定槽口与第一凹槽位于同一竖直平面内。

7.同一第二挡板处,第二固定槽口与第二凹槽位于同一竖直平面内。

8.第一挡板及第二挡板端部的侧面均设置有圆孔。

9.底板的上表面、前侧模的内侧面、后侧模的内侧面、左侧模的内侧面及右侧模的内侧面均设置有纳米隔热保温材料层。

10.第一挡板及第二挡板上均涂有聚四氟乙烯材料涂层。

11.第一挡板的数目为八块。

12.第一挡板及第二挡板均为长度为343mm、厚度为5-10mm的钢薄板。

13.第一凹槽及第二凹槽的长度均为300mm。

14.两个第二挡板之间的距离为250mm。

15.本实用新型具有以下有益效果:

16.本实用新型所述的新型小梁弯曲试验车辙试模在具体操作时,只需将沥青混合料填充于底板上,将第一挡板及第二挡板插入,然后进行成型固化,成型固化完成后,将第一挡板及第二挡板拉出,即可得到标准的棱柱体小梁试件,应用于小梁弯曲试验,不仅节省了板块成型到切割的时长,而且用于小梁弯曲试验的棱柱体试件尺寸均匀,性能相似,提高小梁弯曲试验的效率,拆卸快速,操作简单。

附图说明

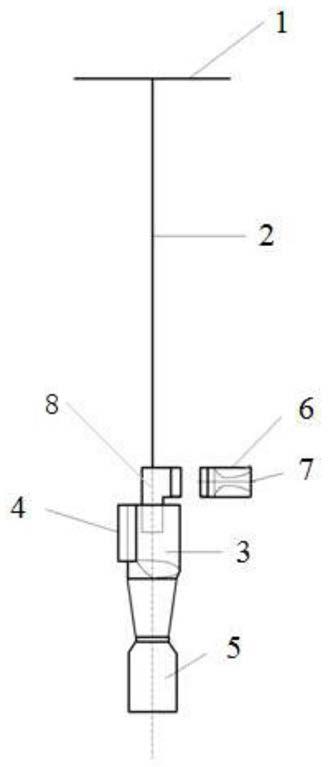

17.图1为本实用新型的结构示意图;

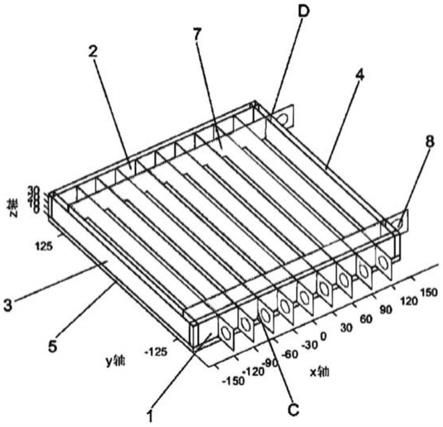

18.图2为底板5的示意图;

19.图3为前侧模1的示意图;

20.图4为右侧模4的示意图;

21.图5为左侧模3内侧的示意图;

22.图6为后侧模2内侧的示意图;

23.图7为第一挡板6的示意图;

24.图8为第二挡板7的示意图;

25.图9为第一挡板6与第二挡板7的位置图。

26.其中,1为前侧模、2为后侧模、3为左侧模、4为右侧模、5为底板、6为第一挡板、7为第二挡板、8为圆孔、a为第一凹槽、b为第二凹槽、c为第一槽道、d为第二槽道、e为第一固定槽口、f为第二固定槽口。

具体实施方式

27.为了使本技术领域的人员更好地理解本实用新型方案,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分的实施例,不是全部的实施例,而并非要限制本实用新型公开的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要的混淆本实用新型公开的概念。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本实用新型保护的范围。

28.在附图中示出了根据本实用新型公开实施例的结构示意图。这些图并非是按比例绘制的,其中为了清楚表达的目的,放大了某些细节,并且可能省略了某些细节。图中所示出的各种区域、层的形状及它们之间的相对大小、位置关系仅是示例性的,实际中可能由于制造公差或技术限制而有所偏差,并且本领域技术人员根据实际所需可以另外设计具有不同形状、大小、相对位置的区域/层。

29.参考图1至图9,本实用新型所述的新型小梁弯曲试验车辙试模包括前侧模1、后侧模2、左侧模3、右侧模4、底板5;前侧模1、后侧模2、左侧模3及右侧模4均设置于底板5上,底板5上沿竖向平行设置若干第一凹槽a,其中,一个第一挡板6对应一个第一凹槽a,其中,各第一挡板6的下端插入于对应第一凹槽a内,底板5上沿横向平行设置有两个第二凹槽b,其中,一个第二凹槽b对应一个第二挡板7,各第二挡板7的下端插入于对应第二凹槽b内,前侧模1上设置有用于供第一挡板6穿过的第一槽道c,右侧模4上设置有用于第二挡板7穿过的

第二槽道d,左侧模3的内壁设置有供第二挡板7插入并固定的第一固定槽口e,后侧模2上的内侧设置有供第一挡板6插入并固定的第二固定槽口f,第一固定槽口e与第一凹槽a位于同一竖直平面内,第二固定槽口f与第二凹槽b位于同一竖直平面内;第一挡板6及第二挡板7端部的侧面均设置有圆孔8,用于拉取第一挡板6及第二挡板7。

30.第一挡板6的上侧开设有第一开口,第二挡板7的下侧开设有第二开口,其中,第一挡板6的下侧插入于第二开口内,第二挡板7的上侧位于第一开口内。

31.底板5的上表面、前侧模1的内侧面、后侧模2的内侧面、左侧模3的内侧面及右侧模4的内侧面均设置有纳米隔热保温材料层,以减少热量散失,从而保证沥青混合料的压实温度,同时保护了操作人员以防烫伤。

32.第一挡板6的数目为八块,第一挡板6及第二挡板7上均涂有聚四氟乙烯材料涂层,起到良好的抗腐蚀、防渗透、防油拒水的功能。

33.车辙试模的高度为30mm,第一挡板6及第二挡板7均为长度为343mm、厚度为5-10mm的钢薄板。

34.所述试模内部的宽度及长度均为300mm,高度为35mm;第一挡板6及第二挡板7的长度为343mm,高度为35mm;圆孔8的直径为16mm;第一凹槽a及第二凹槽b的长度为300mm,距离侧模顶部为35mm;两个第二固定槽口f之间的距离为250mm。

35.本实用新型的使用过程为:

36.1)按试验要求拌制好沥青混合料;2)将沥青混合料注入试模内,并将第一挡板6沿着第一槽道c推入至试模内,将第二挡板7沿第二槽道d推入试模内,同时分别内嵌于第一固定槽口e及第二固定槽口f内;

37.3)对沥青混合料进行轮碾;4)待板块成型后养生达到规定时间,将第一挡板6及第二挡板7向后拉出,使之与试模分离,此刻试模内部被分离成符合规定尺寸的10块小梁及余料;5)将棱柱体小梁取出并测定其压实度,由于试模边缘的压实往往不容易准确碾压,同时与现有规范要求相统一,舍去两边压实不均匀的2~4个试件,取中间符合压实度小梁试件进行弯曲试验;6)将余料清理或收集。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。