1.本实用新型涉及一种制造散热片的装置,特别是一种制造散热片的成型装置,同时还涉及一种制造散热片的成型模块。

背景技术:

2.散热片广泛用于包括中央处理器(central processing unit,cpu)、图形处理器(graphic processing unit,gpu)、集成电路芯片、半导体器件等的散热。近年来,因应云端数据储存与大数据运算、网络通信、虚拟现实(virtual reality)、3d 立体场景游戏、电动车与风力发电高端功率模块等需求,半导体集成电路 (integrated circuit,ic)芯片的效能不断被提升,因驱动产生的单位面积热量也不断增加,当产生的热被蓄积时,会对半导体器件的驱动或周边零件产生不良影响。就半导体器件的冷却方法而言,已知有在此半导体器件中安装散热风扇或散热板等散热器的方法。然而,系统中的多个高发热器件以及有限空间的限制,使用散热风扇已经不足以应付散热与容纳空间的问题,取而代之的是具有更高散热效能与空间利用率的水冷散热片。

3.不论是气冷或水冷散热片,都是将散热片贴附于热源以进行散热,热源先将其产生的废热传导至冷却流体通道、均热板或鳍片,同时使冷却流体流入散热片内之通道结构或是鳍片结构,冷却流体通道或鳍片再将废热传递至冷却流体中,冷却流体将废热带离散热片,再通过传导与对流等方式将废热逸散于外界环境中。然而,现有气冷或水冷散热片多数采用压铸或金属薄片冲压成型的冷却流体通道与散热鳍片,其热传导效果较差之外,cpu、gpu、集成电路芯片、半导体器件等系统核心硬件,其世代交替迅速,每月都有新产品规格问世,压铸与冲压成型等减法工艺牵涉到成本高昂的模治具,不易因应快速变化的规格尺寸外,过多的材料损耗也是缺点之一。

4.另外,现今市场上所使用的散热片材质绝大部分为铝合金,焊锡于铝合金表面的润湿性(可焊性)不佳,必须先电镀铜层、或化学镍层,才能以焊锡将铝合金散热器与热源黏合,相当耗时与费工,加上电镀铜层厚度不足(《100微米)影响热均匀性且附着力差,化学镍层则热导率低,导致整体热阻抗难以降低,而且可焊性改善有限。因此,有一些市场技术使用导热接口材料(thermal interfacematerials,tim)来贴合铝合金散热器与热源芯片,然而,tim成本高而且有使用时效(导热效能随时间增加而下降),使得铝合金散热器的低成本、轻量化等优势难以发挥。

5.因此,有必要提出一种不需压铸与冲压成型等减法工艺,于散热器上制备冷却流体通道或鳍片(fin)等散热结构的方法,以避免使用成本高昂的模治具,并降低材料损耗,提高热传导效能,而且能够在相同工艺下同时完成可焊性金属层的制作。

技术实现要素:

6.有鉴于上述技术缺陷,本实用新型的一目的在于解决习知减法工艺制造散热片造成的材料耗损问题,从而提供一种降低材料耗损的制造散热片的成型装置。

7.为达前述目的,本实用新型提供一种制造散热片的成型装置,其包含:

8.一模治具(jig);以及

9.一屏蔽罩(mask),其选择性地固接于模治具之上,所述屏蔽罩由下而上依序包括第一金属框板、可替换式图案板及第二金属框板,

10.其中,所述第一金属框板与所述第二金属框板各自为开设有空洞的金属框板,且第一金属框板的空洞与第二金属框板的空洞相互对应。

11.前述可替换式图案板上有多个微结构,是用于制造散热片的制程中,使置于模治具与屏蔽罩间的金属基板上搭配喷涂系统对应可替换式图案板上的多个微结构形成散热结构,以制造散热片。

12.前述选择性地固接是指屏蔽罩的各元件,亦即第一金属框板、可替换式图案板及第二金属框板是可抽换的,例如可根据所需使用不同的可替换式图案板或在形成可焊性金属层的情况下不使用可替换式图案板。

13.根据本实用新型的制造散热片的成型装置,当将一金属基板置于模治具及屏蔽罩之间时,可利用喷涂系统将铜粉、铝合金粉或其他高导热之金属粉末积层堆栈于屏蔽罩之第一金属框板、第二金属框板定义的喷涂区域内并根据屏蔽罩的可替换式图案板于金属基板上产生特定形状的散热结构,搭配喷涂系统的散热片制程相较于压铸与冲压成型等减法工艺更能达到降低材料耗损的效果。且只需变换可替换式图案板即可依所需选择鳍片、鳍柱或冷却流体通道等散热结构之形状,相较先前技术能较为简便地制成不同结构的散热片,而不需各式不同的昂贵冲压模具。

14.优选的,所述喷涂方式可为冷喷涂,借由冷喷涂的低工作温度可避免散热器因热应力而变形、影响其散热效能;且冷喷涂使用惰性气体作为金属粉末之载送气体,可控制其所产生的金属皮膜氧化程度,具有维持纯金属热传导效能的效果。例如:经冷喷涂形成的铜金属皮膜的厚度最小可为80微米、最大可大于2公分;金属皮膜层孔隙率低;金属皮膜层键结强度大;铜纯度高等同于原料铜粉;导电率、导热率相当于纯铜板件,并具有焊性佳、形成金属皮膜速度快的优点。

15.所述模治具是用于固定所有器件(即屏蔽罩的第一金属框板、可替换式图案板及第二金属框板)及用于承载金属基板。所述固定是指将屏蔽罩、金属基板利用固定件固定于模治具上。而所述固定件可包括,但不限于,铆钉、螺栓、固定扣。在一特定实施例中,所述固定件为铆钉,因此模治具上设有铆钉定位孔,且屏蔽罩的第一金属框板及第二金属框板亦设有铆钉定位孔,以能利用铆钉加以组合固定。

16.优选的,所述模治具上表面预设有沟槽,可用于放置金属基板。

17.优选的,所述屏蔽罩是以第一金属框板及第二金属框板将可替换式图案板夹置于两金属框板之间。

18.所述第一金属框板及第二金属框板各自开设的空洞是用以定义喷涂区域。且可依散热片所需的尺寸使用不同空洞尺寸的第一金属框板及第二金属框板。

19.所述可替换式图案板可为丝网(wire mesh)或流道成型板,所述丝网或流道成型板选择性地夹置于前述第一金属框板与前述第二金属框板之间。丝网可使喷涂后产生鳍片或鳍柱,而流道成型版可为预制冷却流体通道图案的流道成型板,可使喷涂后形成冷却流体通道。且所述可替换式图案板可依散热片所需的散热结构对应调整形状、尺寸,而能配合

市场上半导体器件快速变化的规格尺寸。例如:所述制造散热片的成型装置可包含一组第一屏蔽罩,包括第一尺寸的第一金属框板、可替换式图案板及第二金属框板,及一组第二屏蔽罩,包括第二尺寸的第一金属框板、可替换式图案板及第二金属框板,其中第一屏蔽罩的可替换式图案板与第二屏蔽罩的可替换式图案板上的多个微结构可为相同或不同,因此通常知识者可依金属基板及散热结构的尺寸或所需散热结构选择所需的屏蔽罩组别。

20.优选的,所述制造散热片的成型装置进一步包含多个垫片,且所述多个垫片夹置于所述屏蔽罩与所述模治具之间。

21.在一实施态样中,所述多个垫片是置于模治具上,进一步利用铆钉通过铆钉定位孔将屏蔽罩、垫片、金属基板与模治具四者加以组合固定,以供后续喷涂制程制造散热片。当将金属基板置于模治具与屏蔽罩之间时,屏蔽罩与金属基板间以垫片隔开2毫米距离,以避免通过屏蔽罩定义的喷涂区域形成的涂层四周边缘厚度不均,造成所谓涂层毛边现象。

22.本实用新型另外提供一种制造散热片的成型模块,其包含所述制造散热片的成型装置及一冷喷涂系统。

23.本实用新型另外提供一种散热片,其是利用前述的制造散热片的成型模块所制得。

24.所述散热片可利用前述的制造散热片的成型模块及由以下制造散热片的方法所制得,所述制造散热片的方法包含:

25.(a)将一金属基板置于前述制造散热片的成型装置的模治具与屏蔽罩之间;

26.(b)将金属粉末借由冷喷涂,根据前述屏蔽罩的可替换式图案板于前述金属基板上形成一散热结构,得到一散热片,其中所述冷喷涂法是包括使用速度为 200公尺每秒(m/s)至1200m/s的惰性气体进行。

27.优选的,所述金属基板材质可为铝合金、铜。更佳的,所述金属基板材质可为铝合金,具有轻量化、低成本与散热快的优点。

28.优选的,所述金属粉末可为铜粉、铝合金粉或其他高导热的金属粉末。

29.优选的,所述冷喷涂是于1百万帕(mpa)至10mpa的压力下进行。

30.优选的,所述冷喷涂使用的惰性气体可为氮气、氩气或氦气;更佳的,所述冷喷涂使用的惰性气体为氮气。

31.优选的,所述冷喷涂是于300℃以上的温度下进行,更佳的,所述冷喷涂是于300℃至1000℃的温度下进行,具体而言,所述冷喷涂是使金属粉末通过冷喷射沉积枪管形成惰性气体喷射气流冲击到所述金属基板的表面形成金属皮膜进行积层堆栈。再更佳的,所述冷喷涂是在低于欲进行冷喷涂的金属粉末的熔点的温度下进行,使用此低于金属粉末的熔点进行冷喷涂更可避免金属粉末熔化、氧化,而使形成的金属皮膜能更佳地维持传导性能。

32.较佳的,前述制造散热结构的方法,其中,所述(b)步骤进一步包含:

33.(b1)将金属粉末借由冷喷涂,根据前述屏蔽罩的可替换式图案板于前述金属基板上形成散热结构;

34.(b2)将形成有散热结构的金属基板翻面,置于如前述的制造散热片的成型装置的模治具与屏蔽罩之间;

35.(b3)将前述屏蔽罩的可替换式图案板移除;

36.(b4)将金属粉末借由冷喷涂,根据前述屏蔽罩的第一金属框板及第二金属框板定

义的喷涂区域于所述金属基板上形成一可焊性(solderable)金属层,得到一散热片。

37.本实用新型所指的散热片包含形成有散热结构的金属基板或于两个表面分别形成有散热结构及可焊性金属层的金属基板。

38.较佳地,所述可焊性金属层为铜层,以便与发热器件焊合。

39.本实用新型另外提供一种散热片,其是由前述制备方法所制得。

40.所述利用冷喷涂法制备散热片的制程包括:将金属粉末借由惰性气体喷射气流,以200m/s至1200m/s的速度冲击到所述金属基板的表面形成金属皮膜进行积层堆栈,在此速度下,方能确保金属皮膜的附着力,若未使用惰性气体而使用空气,则可能使冲击速度不足,影响金属皮膜的附着力,同时空气中的氧气也会导致金属皮膜氧化。在一特定实施例制程中因冷喷涂法所设定的惰性气体温度比所述金属粉末的熔点还低,因此形成的金属皮膜几乎不会氧化,且有别于一般传统的喷涂方法先将粉末材料以火焰或电浆熔化后再喷射于金属基板上,因此不会受热的影响而产生特性变化。故,冷喷涂所产生的金属皮膜之氧化可以被控制在最小程度,维持纯金属热传导性能。

41.依据本实用新型,制造散热片的成型装置因能变换屏蔽罩的结构尺寸,而能配合集成电路芯片、半导体器件推陈出新的速度,亦因可变换可替换式图案板种类而可轻易改变鳍片、鳍柱或冷却流体通道等散热结构的尺寸、形状与位置。且搭配喷涂系统进行散热片的制造不似压铸与冲压成型等减法工艺需成本高昂的模具、制程中造成过多的材料耗损,而能节省制造成本。当进一步搭配冷喷涂系统进行散热片的制作时,更可以制得不易氧化、维持金属热传导性能的散热片,因此相较其他制备方法制得的散热片具有更佳的散热效果,在提高散热片产品质量的同时,更降低了制造成本。

附图说明

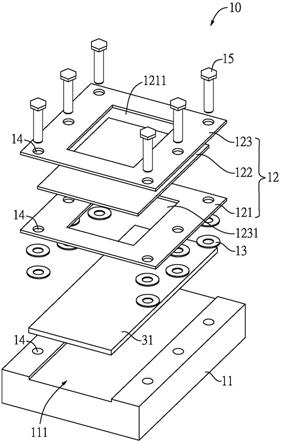

42.图1是说明金属基板放置于本实用新型的制造散热片的成型装置的分解图。

43.图2是本实用新型的制造散热片的成型模块示意图。

44.图3是根据本实用新型实施例1制造方法所制得的散热片侧视图。

45.图4是根据本实用新型实施例2制造方法所制得的散热片侧视图。

具体实施方式

46.以下配合图式及本实用新型的较佳实施例,进一步阐述本实用新型为达成预定实用新型目的所采取的技术手段。

47.实施例1

48.请同时参考图1至图4,本实用新型的制造散热片的成型装置10,其包含:一模治具11;以及一屏蔽罩12,所述屏蔽罩12设置于模治具11之上,所述屏蔽罩12由下而上依序包括第一金属框板121、可替换式图案板122及第二金属框板123。其中,第一金属框板121与第二金属框板123各自开设有空洞1211、 1231,且第一金属框板121的空洞1211与第二金属框板123的空洞1231相互对应,而可替换式图案板122夹置于第一金属框板121与第二金属框板123之间。模治具11上预设有沟槽111,供金属基板31放置。本实施例使用的可替换式图案板122为一丝网。

49.首先,将一金属基板31置于模治具11与屏蔽罩12之间,具体而言,本实施例是选用

铝合金制成的金属基板31置于模治具11上的沟槽111,并将多个垫片13置于模治具11上,使多个垫片13夹置于屏蔽罩12与模治具11之间,并让金属基板31与屏蔽罩12隔开2毫米的距离。且模治具11与屏蔽罩12的第一金属框板121与第二金属框板123上均设置有铆钉定位孔14以供铆钉15将制造散热片的成型装置10的所有器件(模治具11、垫片13、屏蔽罩12)与金属基板31加以组合固定。

50.并搭配图2本实用新型的制造散热片的成型模块示意图中的冷喷涂系统20 将储存于储气槽21的氮气、氦气以及其他惰性气体,利用压力调整器(图未示出)、加热器(图未示出)加压至1mpa至10mpa、300℃至1000℃,以将自金属粉末储存槽22输送到冷喷射沉积枪23的纯铜粉末221加热加速,在冷喷射沉积枪23出口达到最高速约200m/s至1200m/s后冲击至制造散热片的成型装置10中的金属基板31上形成纯铜金属皮膜,具体而言,是根据屏蔽罩12的可替换式图案板122-丝网于金属基板31上持续堆栈形成如图3所示的具有鳍柱状的散热结构32,得到一散热片30。而经冷喷涂形成的纯铜金属皮膜的厚度为200

±ꢀ

30微米;金属皮膜层孔隙率小于1%;镀层键结强度为大于50mpa;纯度大于 99.5%;导电率则为3.2

×

107(s/m);导热率为359(w/mk),导电率及导热率分别相当于纯铜板件的导电率3.9

×

107(s/m)及导热率390(w/mk)。

51.在其他特定实施例中可将可替换式图案板改选用预制冷却流体通道图案的流道成型板,则可利用冷喷涂于金属基板上持续堆栈形成具有冷却流体通道的散热结构。

52.由于冷喷涂步骤中被惰性气体喷射气流加速的纯铜粉末221冲击到金属基板31前所经历的温度比该些纯铜粉末221的熔点还低,因此形成的金属皮膜几乎不会被氧化。有别于一般传统的喷涂方法先将粉末材料以火焰或电浆熔化后再喷射于金属基板上,经过冷喷涂制程的材料不会受热的影响而产生特性变化,因此冷喷涂所产生金属皮膜的氧化可以控制到最小程度,维持纯金属热传导性能,且金属粉末不熔化的特性,更可利用屏蔽罩12与可替换式图案板122,来积层堆栈出所想要的散热结构形状。

53.实施例2

54.请同时参阅图1至4,承上实施例,散热片30可依需求进行即延续实施例 1冷喷涂的步骤,即将制造散热片的成型装置10中形成有散热结构32的金属基板31,翻面后再置于制造散热片的成型装置10的模治具11与屏蔽罩12之间,详细来说是,模治具11上的沟槽111中,翻面后的金属基板31亦利用置于模治具11上的多个垫片13与屏蔽罩12隔开2毫米的距离。

55.接着,将屏蔽罩12的可替换式图案板122移除。并再度用铆钉15将制造散热片的成型装置10的所有器件(模治具11、垫片13、屏蔽罩12)与形成有散热结构32的金属基板31加以组合固定。

56.最后,再利用冷喷涂系统20将储存于储气槽21的氮气、氦气以及其他惰性气体,利用压力调整器(图未示出)、加热器(图未示出)加压至1mpa至10mpa、 300℃至1000℃通过冷喷射沉积枪23以形成喷射气流,以将自金属粉末储存槽22输送到冷喷射沉积枪23的金属粉末221-纯铜金属粉末加热加速,在冷喷射沉积枪23出口达到最高速约200m/s至1200m/s后冲击至制造散热片的成型装置10屏蔽罩12下翻面后的金属基板31上以形成金属皮膜,具体而言,是根据屏蔽罩12的第一金属框板121及第二金属框板123定义的喷涂区域于翻面后的金属基板31上持续堆栈金属皮膜以形成如图4所示的一铜层的可焊性金属层 33,以便与发

热器件焊合。而于两个表面分别形成有散热结构32及可焊性金属层33的金属基板31亦为一散热片30’。

57.综上所述,本实用新型的制造散热片的成型装置,因可变换可替换式图案板种类而可轻易改变鳍片、鳍柱或冷却流体通道等散热结构的形状与位置,使用本实用新型的制造散热片的成型装置可简单制成含有散热结构及可焊性金属层的散热片,简化散热片的制造过程。且搭配喷涂系统进行散热片的制造不似压铸与冲压成型等减法工艺需成本高昂的模具、制程中造成过多的材料耗损。当进一步搭配冷喷涂系统进行散热片的制作时,更可以制得不易氧化、维持金属热传导性能的散热片。因此本实用新型制造散热片的成型装置相较传统散热片制备方法所制得的散热片具有更佳的散热效果。在提高散热片产品质量的同时,更降低了制造成本。

58.以上所述仅是本实用新型的较佳实施例而已,并非对本实用新型做任何形式上的限制,虽然本实用新型已以较佳实施例揭露如上,然而并非用以限定本实用新型,任何熟悉本专业的技术人员,在不脱离本实用新型技术方案的范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本实用新型技术方案的内容,依据本实用新型的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。