1.本实用新型涉及带钢表面清洗技术领域,尤其涉及一种酸洗槽间挤干辊的自动检测机构。

背景技术:

2.冷轧带钢所用原料为热轧带钢,轧制前必先经过酸洗工序以去除热轧带钢表面氧化铁皮。连续前进的带钢

→

1#酸槽

→

2#酸槽

→

3#酸槽。新的酸液

→

3#罐

→

2#罐

→

1#罐

→

输出废酸,实现酸液的逐次更新。3#罐游离酸浓度最高,2#罐其次,1#罐最低。1#罐氯化铁浓度最高,2#罐其次,3#罐最低。酸液在罐与对应槽槽间循环。挤干辊的作用是减少酸液带出,定期更换,以保持各槽游离酸浓度。但现有的酸液溢流传输方式传输酸液速度慢,有滞后,且无法精确控制游离酸浓度,同时无法实现自动检测酸洗槽间挤干辊的状态。

技术实现要素:

3.根据上述提出的技术问题,而提供一种酸洗槽间挤干辊的自动检测机构。本实用新型主要通过设置指示液位控制器一、指示液位控制器二、指示液位控制器三、流量指示器一、流量指示器二、流量指示器三、流量指示器四、控制阀一和控制阀二,从而实现酸液动力传输更新和自动检测酸洗槽间挤干辊的状态,按标准更换。本实用新型采用的技术手段如下:

4.一种酸洗槽间挤干辊的自动检测机构,包括:1#挤干辊、2#挤干辊、3#挤干辊、1#酸洗槽、2#酸洗槽、3#酸洗槽、1#酸液循环罐、2#酸液循环罐、3#酸液循环罐和1#漂洗槽,每个酸洗槽顶部均设有酸槽盖,1#酸洗槽两侧设有1#溢流槽和2#溢流槽,2#酸洗槽两侧设有3#溢流槽和4#溢流槽,3#酸洗槽两侧设有5#溢流槽和6#溢流槽,2#溢流槽和3#溢流槽通过设置的隔离墙一相邻设置,4#溢流槽和5#溢流槽通过设置的隔离墙二相邻设置,6#溢流槽通过隔离墙三与1#漂洗槽相邻设置,1#挤干辊设置在隔离墙一顶部,2#挤干辊设置在隔离墙二顶部,3#挤干辊设置在6#溢流槽中;

5.每个酸洗槽两侧均设有围挡石,每个酸洗槽的溢流漫过围挡石,分别流入两侧的溢流槽中;每个酸洗槽中酸洗带钢后的酸液以及两侧溢流槽中的酸液均通入对应的酸液循环罐中;

6.1#酸液循环罐通过管线一以及管线一上设置的循环泵一和加热器一与1#酸洗槽相连,2#酸液循环罐通过管线二以及管线二上设置的循环泵二和加热器二与2#酸洗槽相连,3#酸液循环罐通过管线三以及管线三上设置的循环泵三和加热器三与3#酸洗槽相连;1#酸液循环罐、2#酸液循环罐和3#酸液循环罐上分别连接有指示液位控制器一、指示液位控制器二和指示液位控制器三;

7.新酸输入到3#酸液循环罐中,且输送新酸的管线上连接有流量指示器一;

8.循环泵三出口的管线三分接出管线四,管线四接入2#酸液循环罐,且管线四上串接控制阀一,将3#酸液循环罐的酸液分出一部分输送到2#酸液循环罐;管线四上还设有流

量指示器二,用于控制控制阀一;

9.循环泵二出口的管线二分接出管线五,管线五接入1#酸液循环罐,且管线五上串接控制阀二,将2#酸液循环罐的酸液分出一部分输送到1#酸液循环罐;管线五上还设有流量指示器三,用于控制控制阀二;

10.1#酸液循环罐还连接有管线六,管线六上设有循环泵四,用于输出废酸;管线六上还设有流量指示器四,用于控制循环泵四;

11.指示液位控制器一、指示液位控制器二、指示液位控制器三、流量指示器一、流量指示器二、流量指示器三、流量指示器四、控制阀一和控制阀二均与计算机电连接。

12.进一步地,采用液位控制-非常态导流方式,通过控制控制阀一和控制阀二的开启度,保持1#酸液循环罐~3#酸液循环罐的液位相等,用于调整酸液循环罐的液位。

13.进一步地,采用流量控制-常态导流方式,通过控制控制阀一和控制阀二的开启度,保持各段酸液流速相等,即流量指示器一值=流量指示器二值=流量指示器三值=流量指示器四值,实现酸液均衡更新,为自动检测挤干辊的状态奠定基础。

14.进一步地,在3#挤干辊的单位面积带出量已知,流量指示器一值=流量指示器二值=流量指示器三值=流量指示器四值的条件下,一定时间内,1#酸液循环罐的液位变化量为1#挤干辊的带出量-1#挤干辊的带出的量进入2#酸洗槽后进入2#酸液循环罐的量;3#酸液循环罐的液位变化量为2#挤干辊和3#挤干辊的带出量-2#挤干辊将酸液带入3#酸液循环罐的量,3#挤干辊将3#酸液循环罐的酸液带出。

15.进一步地,单位时间带出量除以单位时间通过挤干辊的带钢面积,即为单位面积带钢的带出量,为评价挤干效果的标准;单位面积带出量越小,挤干效果越好;单位面积带出量越大,挤干效果越差。

16.进一步地,每个酸液循环罐的容积均为40m3,其液位测量精确到1%。

17.进一步地,所述1#漂洗槽ph值≥0。

18.进一步地,所述1#酸液循环罐的液位差=初始液位-时差液位;

19.3#酸液循环罐的液位差=时差液位 (3#挤干辊的小时带出量

÷

罐容积)-初始液位;

20.1#挤干辊的小时带出量=1#酸液循环罐的液位差

×

罐容积;

21.2#挤干辊的小时带出量=3#酸液循环罐的液位差

×

罐容积;

22.3#挤干辊的小时带出量=小时通过带钢面积

×

单位面积带出量;

23.1#挤干辊的单位面积带出量=1#挤干辊的小时带出量

÷

小时通过带钢面积;

24.2#挤干辊的单位面积带出量=2#挤干辊的小时带出量

÷

小时通过带钢面积。

25.进一步地,1#挤干辊和2#挤干辊的挤干标准为:单位面积带出量100ml/m2;3#挤干辊的挤干标准为:单位面积带出量40ml/m2。

26.较现有技术相比,本实用新型具有以下优点:

27.1、本实用新型提供的酸洗槽间挤干辊的自动检测机构,以动力传输方式更新在线酸液,在此基础上,不需停机,不需上现场开启酸洗槽盖,通过导流方式控制和计算测定挤干辊的实际状态并提示是否更换,实现挤干辊的检测自动化。

28.2、本实用新型提供的酸洗槽间挤干辊的自动检测机构,依据检测的挤干辊的状态对照标准更换,实现了挤干辊的由定期更换到按效能状态更换的转变,为生产工艺的执行

提供了必要的科学的保证。

29.3、本实用新型提供的酸洗槽间挤干辊的自动检测机构,既能及时发现并更换出现问题的挤干辊,又避免了正常辊子的非必要更换。

30.基于上述理由本实用新型可在酸洗槽间挤干辊的自动检测等领域广泛推广。

附图说明

31.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做以简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

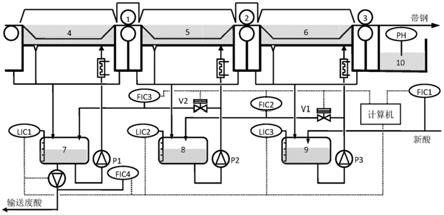

32.图1为本实用新型的结构示意图。

33.图中:1、1#挤干辊;2、2#挤干辊;3、3#挤干辊;4、1#酸洗槽;5、2#酸洗槽;6、3#酸洗槽;7、1#酸液循环罐;8、2#酸液循环罐;9、3#酸液循环罐;10、1#漂洗槽;lic1、指示液位控制器一;lic2、指示液位控制器二;lic3、指示液位控制器三;fic1、流量指示器一;fic2、流量指示器二;fic3、流量指示器三;fic4、流量指示器四;v1、控制阀一;v2、控制阀二;p1、循环泵一;p2、循环泵二;p3、循环泵三。

具体实施方式

34.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

35.如图1所示,本实用新型提供了一种酸洗槽间挤干辊的自动检测机构,其特征在于,包括:1#挤干辊1、2#挤干辊2、3#挤干辊3、1#酸洗槽4、2#酸洗槽5、3#酸洗槽6、1#酸液循环罐7、2#酸液循环罐8、3#酸液循环罐9和1#漂洗槽10,每个酸洗槽顶部均设有酸槽盖,1#酸洗槽4两侧设有1#溢流槽和2#溢流槽,2#酸洗槽5两侧设有3#溢流槽和4#溢流槽,3#酸洗槽6两侧设有5#溢流槽和6#溢流槽,2#溢流槽和3#溢流槽通过设置的隔离墙一相邻设置,4#溢流槽和5#溢流槽通过设置的隔离墙二相邻设置,6#溢流槽通过隔离墙三与1#漂洗槽10相邻设置,1#挤干辊1设置在隔离墙一顶部,2#挤干辊2设置在隔离墙二顶部,3#挤干辊3设置在6#溢流槽中;

36.每个酸洗槽两侧均设有围挡石,每个酸洗槽的溢流漫过围挡石,分别流入两侧的溢流槽中;每个酸洗槽中酸洗带钢后的酸液以及两侧溢流槽中的酸液均通入对应的酸液循环罐中;

37.1#酸液循环罐7通过管线一以及管线一上设置的循环泵一p1和加热器一与1#酸洗槽4相连,2#酸液循环罐8通过管线二以及管线二上设置的循环泵二p2和加热器二与2#酸洗槽5相连,3#酸液循环罐9通过管线三以及管线三上设置的循环泵三p3和加热器三与3#酸洗槽6相连;1#酸液循环罐7、2#酸液循环罐8和3#酸液循环罐9上分别连接有指示液位控制器一lic1、指示液位控制器二lic2和指示液位控制器三lic3;

38.新酸输入到3#酸液循环罐9中,且输送新酸的管线上连接有流量指示器一fic1;

39.循环泵三p3出口的管线三分接出管线四,管线四接入2#酸液循环罐8,且管线四上串接控制阀一v1,将3#酸液循环罐9的酸液分出一部分输送到2#酸液循环罐8;管线四上还设有流量指示器二fic2,用于控制控制阀一v1;

40.循环泵二p2出口的管线二分接出管线五,管线五接入1#酸液循环罐7,且管线五上串接控制阀二v2,将2#酸液循环罐8的酸液分出一部分输送到1#酸液循环罐7;管线五上还设有流量指示器三fic3,用于控制控制阀二v2;

41.1#酸液循环罐7还连接有管线六,管线六上设有循环泵四,用于输出废酸;管线六上还设有流量指示器四fic4,用于控制循环泵四;

42.指示液位控制器一lic1、指示液位控制器二lic2、指示液位控制器三lic3、流量指示器一fic1、流量指示器二fic2、流量指示器三fic3、流量指示器四fic4、控制阀一v1和控制阀二v2均与计算机电连接。

43.作为优选的实施方式,采用液位控制-非常态导流方式,通过控制控制阀一v1和控制阀二v2的开启度,保持1#酸液循环罐7~3#酸液循环罐9的液位相等,用于调整酸液循环罐的液位。

44.作为优选的实施方式,采用流量控制-常态导流方式,通过控制控制阀一v1和控制阀二v2的开启度,保持各段酸液流速相等,即流量指示器一fic1值=流量指示器二fic2值=流量指示器三fic3值=流量指示器四fic4值,实现酸液均衡更新,为自动检测挤干辊的状态奠定基础。

45.作为优选的实施方式,在3#挤干辊3的单位面积带出量已知,流量指示器一fic1值=流量指示器二fic2值=流量指示器三fic3值=流量指示器四fic4值的条件下,一定时间内,1#酸液循环罐7的液位变化量为1#挤干辊1的带出量-1#挤干辊1的带出的量进入2#酸洗槽5后进入2#酸液循环罐8的量;3#酸液循环罐9的液位变化量为2#挤干辊2和3#挤干辊3的带出量-2#挤干辊2将酸液带入3#酸液循环罐9的量,3#挤干辊3将3#酸液循环罐9的酸液带出。

46.作为优选的实施方式,单位时间带出量除以单位时间通过挤干辊的带钢面积,即为单位面积带钢的带出量,为评价挤干效果的标准;单位面积带出量越小,挤干效果越好;单位面积带出量越大,挤干效果越差。

47.作为优选的实施方式,每个酸液循环罐的容积均为40m3,其液位测量精确到1%。

48.作为优选的实施方式,所述1#漂洗槽10ph值≥0。

49.作为优选的实施方式,所述1#酸液循环罐7的液位差=初始液位-时差液位;

50.3#酸液循环罐9的液位差=时差液位 (3#挤干辊3的小时带出量

÷

罐容积)-初始液位;

51.1#挤干辊1的小时带出量=1#酸液循环罐7的液位差

×

罐容积;

52.2#挤干辊2的小时带出量=3#酸液循环罐9的液位差

×

罐容积;

53.3#挤干辊3的小时带出量=小时通过带钢面积

×

单位面积带出量;

54.1#挤干辊1的单位面积带出量=1#挤干辊1的小时带出量

÷

小时通过带钢面积;

55.2#挤干辊2的单位面积带出量=2#挤干辊2的小时带出量

÷

小时通过带钢面积。

56.作为优选的实施方式,1#挤干辊1和2#挤干辊2的挤干标准为:单位面积带出量

100ml/m2;3#挤干辊3的挤干标准为:单位面积带出量40ml/m2。

57.实施例1

58.为了实现酸液动力传输更新和自动检测酸洗槽间挤干辊的状态,按标准更换,本实用新型:

59.一、动力导流

60.取消连通管(1#酸液循环罐和2#酸液循环罐之间、2#酸液循环罐和3#酸液循环罐之间的连通管)。在循环泵三p3出口分接管线接入2#酸液循环罐,中间串接控制阀一v1,将3#酸液循环罐的酸液分出一部分输送到2#酸液循环罐。在循环泵二p2出口分接管线接入1#酸液循环罐,中间串接控制阀二v2,将2#酸液循环罐的酸液分出一部分输送到1#酸液循环罐。将现有的酸液溢流传输方式改变为动力传输,此方法传输酸液速度快,无滞后;游离酸浓度控制精确。

61.1、液位控制-非常态导流方式。控制控制阀一v1和控制阀二v2开启度,保持1~3#酸液循环罐的液位相等,用于调整酸液循环罐的液位。

62.2、流量控制-常态导流方式。控制控制阀一v1和控制阀二v2开启度,保持各段酸液流速相等,即fic1=fic2=fic3=fic4,实现酸液均衡更新,为自动检测挤干辊的状态奠定基础。

63.二、自动检测挤干辊的原理

64.1、单位时间带出量与酸液循环罐的液位变化。在3#挤干辊的单位面积带出量已知(40ml/m2)、fic1=fic2=fic3=fic4的条件下,一定时间内,1#酸液循环罐的液位变化量就是1#挤干辊的带出量-1#挤干辊的带出的量进入2#酸槽后进入2#酸液循环罐。3#酸液循环罐的液位变化量就是2#挤干辊和3#挤干辊的带出量-2#挤干辊将酸液带入3#酸液循环罐,3#挤干辊将3#酸液循环罐的酸液带出。去除3#挤干辊的带出量影响因素,就是2#挤干辊的带出量对3#酸液循环罐的液位影响。

65.2、单位面积带出量与挤干效果。单位时间带出量除以单位时间通过挤干辊的带钢面积,就是单位面积带钢的带出量(ml/m2),这是评价挤干效果的标准。单位面积带出量越小,说明挤干效果越好;单位面积带出量越大,说明挤干效果越差。自动检测挤干辊的状态,就是在上述条件下,通过计算机计算出通过挤干辊的单位面积的带出量。

66.三、1#挤干辊、2#挤干辊的检测条件。

67.1、1#漂洗槽ph值≥0,

68.即3#挤干辊的单位面积带出量40ml/m2。带钢出3#酸洗槽后,共经过4段漂洗,1#漂洗槽是第一个漂洗槽。

69.2、导流方式选择“流量控制”。

70.四、1#挤干辊、2#挤干辊的检测方法

71.1、计算机记忆1#酸液循环罐、3#酸液循环罐的初始液位及1小时后的“时差液位”。

72.2、计算机计算1#酸液循环罐的液位差:初始液位-时差液位。

73.3、计算机计算3#酸液循环罐的液位差=时差液位 (3#挤干辊的小时带出量

÷

罐容积)-初始液位。3#挤干辊的小时带出量除以罐容积(将带出量变成液位的减少量的百分数,加上这个数等于排除了3#挤干辊的带出量的影响),只考虑2#挤干辊的带出量对3#酸液循环罐的液位变化影响。

74.4、1#挤干辊的小时带出量=1#酸液循环罐的液位差

×

罐容积。

75.5、2#挤干辊的小时带出量=3#酸液循环罐的液位差

×

罐容积。

76.6、3#挤干辊的小时带出量=小时通过带钢面积

×

单位面积带出量(40ml/m2)。

77.7、1#挤干辊的单位面积带出量=1#挤干辊的小时带出量

÷

小时通过带钢面积。

78.8、2#挤干辊的单位面积带出量=2#挤干辊的小时带出量

÷

小时通过带钢面积。

79.9、计算机对比单位面积带出量标准,提示是否更换。

80.对实施例1的进一步说明:

81.一、机组参数

82.1、每个循环罐容积40m3。循环罐的液位测量精确到1%。

83.2、1#挤干辊、2#挤干辊的挤干标准:单位面积带出量100ml/m2。

84.3、3#挤干辊的挤干标准:单位面积带出量40ml/m2。

85.二、运行参数

86.1、导流方式:流量控制。

87.2、1#漂洗槽漂洗水ph值≥0,即保证3#挤干辊的单位面积带出量40ml/m2。

88.3、计算机记忆循环罐初始液位时间9点;时差液位时间10点。

89.4、1#循环罐初始液位为55%;时差液位为36%。3#循环罐初始液位为53%;时差液位为54%。

90.5、9点~9点20分带钢速度:150m/min;带钢宽度:1.65m。

91.6、9点20分~10点带钢速度:170m/min;带钢宽度:1.25m。

92.三、9点~10点通过的带钢面积-小时内通过挤干辊的带钢面积(带钢上、下2面)。

93.1、9点~9点20分通过的带钢面积=150m/min

×

1.65m

×

20min

×

2=9900m2。

94.2、9点20分~10点通过的带钢面积=170m/min

×

1.25m

×

40min

×

2=17000m2。

95.3、小时通过的带钢面积=9900m2 17000m2=26900m2。

96.四、1#挤干辊的小时带出量

97.1、1#酸液循环罐的液位差:初始液位-时差液位=55%-36%=19%。

98.2、1#挤干辊的小时带出量=19%

×

40m3=7.6m3。

99.五、3#挤干辊的小时带出量

100.3#挤干辊的小时带出量=小时通过的带钢面积

×

3#挤干辊的单位面积带出量=26900m2×

40ml/m2=1.076m3。

101.六、2#挤干辊的小时带出量

102.1、3#酸液循环罐的液位差=时差液位 (3#挤干辊的小时带出量

÷

罐容积)-初始液位=54% (1.076m3÷

40m3)-53%=3.69%。

103.2、2#挤干辊的小时带出量=3#酸液循环罐的液位差

×

罐容积=3.69%

×

40m3=1.476m3。

104.七、1#挤干辊的单位面积带出量

105.1#挤干辊的小时带出量

÷

小时通过的带钢面积=7.6m3÷

26900m2=282.5ml/m2。

106.超过标准,计算机提示更换。说明挤干辊的橡胶层损坏严重。

107.八、2#挤干辊的单位面积带出量

108.2#挤干辊的单位面积带出量=2#挤干辊的小时带出量

÷

小时通过的带钢面积=

1.476m3÷

26900m2=55ml/m2。

109.符合标准,不用更换。

110.实施例1与现有技术比较表:

111.方法/比较项目检测方式更换标准酸液控制现有技术现场开盖按期慢速低效实施例1系统自动按标准快速高效

112.最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。