1.本发明属于溶液配制技术领域,具体涉及一种高效多浓度溶液配制装置及工艺。

背景技术:

2.精细化工、电厂脱硝等生产领域常常涉及氨水、盐酸、氢氟酸等溶液的使用,且根据生产工艺的要求,常常需要不同浓度的氨水、盐酸、氢氟酸等溶液。目前制备一般采用高浓度的氨水、盐酸、氢氟酸或者液氨、液氯、无水氟化氢等作为原料,但溶剂溶于水的过程中会产生大量的热量,如不及时移除,一方面会导致溶液配置体系的温度升高,造成溶液中的氨气、氯气、氟化氢等挥发,加大溶液的配置难度,造成配置的溶液浓度不均匀,波动比较大,另一方面,气体的挥发会导致溶剂的大量流失,造成资源的浪费和环境污染,配置体系也存在很大的安全隐患。

技术实现要素:

3.为解决上述问题,本发明的目的在于提供一种高效多浓度溶液配制装置及工艺。

4.为达到上述目的,提出以下技术方案:一种高效多浓度溶液配制装置,包括溶剂汽化室、溶液制备槽和溶液储槽,所述溶剂汽化室、溶液制备槽与溶液储槽依次连接,溶剂汽化室与溶剂进口管道连接,冷媒管道依次穿过溶液制备槽和溶剂汽化室,且在溶剂汽化室与溶液制备槽中呈螺旋型设置,用于吸收配制溶液过程中所产生的热量并将热量用于汽化溶剂,溶液制备槽内部的上端设有工业水喷淋器,下端设有气体进口分布器,工业水喷淋器与工业水进口管道连接,工业水进口管道上设有流量控制阀,流量控制阀与溶剂进口管道上的流量控制阀联锁,从而控制工业水的用量,以实现不同浓度的溶液的制备。

5.进一步地,溶剂进口管道上设有尾气收集管道,溶剂汽化室与溶液制备槽的顶部分别连接有安全泄放管道,安全泄放管道与尾气收集管道连接汇合成一管路后与尾气收集槽连接。

6.进一步地,溶液制备槽的侧边设有溶液出口管道,溶液制备槽通过溶液出口管道与溶液储槽连接,溶液储槽与溶液输送泵连接,溶液出口管道上设有溶液浓度在线检测装置,浓度检测确定流出的溶液是否直接采出还是继续参与循环,低于溶液出口管道的溶液一直在里面滞留参与循环,因为溶液是从溶剂汽化室到溶液制备槽,底部会残留一些氨气,浓度均匀性较差,溶液制备槽上部通过吸收液喷淋后,对氨气进一步吸收,同时,中部左右位置比较稳定。

7.进一步地,溶液输送泵的出口管道分为两支路,一支路与工业水进口管道连接,回流循环,另一支路用于收集溶液产品。

8.进一步地,溶剂进口管道上还设有氮气管道,用于检修吹扫。

9.进一步地,高效多浓度溶液配制装置的上方设有水喷淋装置和可燃或有毒气体报警装置,水喷淋进口管道上设有开关阀,与可燃或有毒气体报警装置联锁,进一步提高系统

安全性,对于可能发生的泄漏进行预警和处理。

10.进一步地,溶剂汽化室为立式筒体,材质为碳钢或不锈钢,溶剂汽化室中的冷媒管道的换热面积为5~15m2;顶部设置有压力表,具备高压报警功能;连接的安全泄放管道设置有安全阀。

11.进一步地,溶液制备槽为立式筒体,材质为碳钢或不锈钢,距离底部0.3~0.8m处设置气体进口分布器,环形布置,方向朝下;距离上部0.2~0.5m处设置工业水喷淋器,环形布置;内部冷媒管道的换热面积为5~15m2;连接的安全泄放管道设置有安全阀。

12.进一步地,溶液储槽为立式,材质为碳钢或不锈钢,体积为5~15m3之间,侧面设置有液位计,具备高低液位报警功能。

13.进一步地,溶液输送泵为屏蔽泵或离心泵,材质为钢衬四氟,流量在3~20m3/h之间,溶液输送泵的溶液产品出口管道设置有流量计与调节阀,两者联锁控制溶液出口流量在2~10m3/h之间。

14.进一步地,尾气收集槽为立式,材质为碳钢或不锈钢,体积为5~15m3之间,顶部设置有压力表,具备高压报警功能,侧面设置有液位计。

15.进一步地,溶剂进口管道上设置有开关阀,与溶剂汽化室顶部的压力表联锁,压力表压力高,关闭开关阀;溶剂进口管道上设有减压阀和压力表,压力表具备高压报警功能,溶剂进口管道设置有流量计与调节阀,两者联锁控制体系中溶剂的加入量,并设置有止回阀,防止溶剂汽化室内的溶剂倒灌。

16.进一步地,溶液出口管道设置有温度计,具备高温报警功能,并与冷媒管道进口的流量控制阀联锁,控制溶液出口管道的溶液温度。

17.一种高效多浓度溶液配制工艺,包括如下步骤:1)打开冷媒管道进出口的阀门,向溶液制备槽和溶剂汽化室通入冷媒,打开工业水进口管道的阀门,将工业水加入到溶液制备槽内,再经过溶液出口管道进入溶液储槽内,开启溶液输送泵以及溶液输送泵与工业水进口管道连接的管路上得阀门,形成闭环,保持溶液储槽内的初始液位控制在溶液储槽的中部,高于溶液出口管道,关闭工业水进口管道的阀门;2)打开溶剂进口管道的阀门,将一定量的溶剂经减压阀减压后进入溶剂汽化室底部,进行汽化,获得的气体通过气体进口分布器进入溶液制备槽下部,进行均匀分布,与上部的工业水进行逆向吸收并放热,由冷媒带走热量,然后用于加热汽化溶剂汽化室中的溶剂,实现热量的循环利用;3)溶液制备槽内获得的溶液通过溶液出口管道的溶液浓度在线检测装置进行测定,达到浓度配置要求,启动溶剂进口管道流量控制阀与工业水进口管道流量控制阀两者的联锁关系,同时,控制溶液产品的采出量,保证与工业水、溶剂进口总量平衡,维持配置体系稳定;4)当溶剂通入过多,通过安全泄放管道泄放至尾气收集槽进行暂存,再送至尾气吸收系统内处理;当需要检修时,打开尾气收集管道和氮气管道的阀门,进行尾气收集、吹扫和置换。

18.进一步地,步骤2)中溶剂减压后的压力控制在0.2-1.0mpa。

19.进一步地,溶液产品的浓度为1~30%。

20.进一步地,溶剂汽化室和溶液制备槽内压力控制在0.1-0.5mpa之间,温度控制在10-30℃之间。

21.进一步地,冷媒介质为循环水、低温水或冷冻盐水。

22.本发明的有益效果在于:1)本发明通过冷媒管道对溶液制备时的热量进行换热吸收,并将热量用于溶剂的汽化,提高了安全性的同时,充分利用了能量;2) 本发明通过检测装置和控制装置的联锁进行控制,通过工业水和溶剂的用量的控制实现不同浓度的生产,可控性高;3) 本发明通过浓度检测和溶液的回流,实现溶液的均匀,实现连续化生产;4)本发明通过设置尾气收集装置和水喷淋装置,进一步提高了安全性和环保性。

附图说明

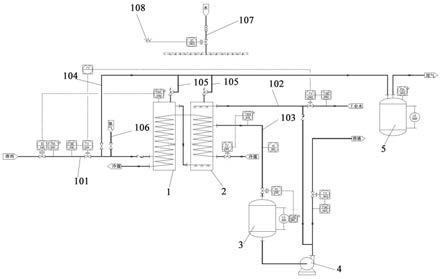

23.图1为本发明的流程示意图。

24.图中:1、溶剂汽化室;2、溶液制备槽;3、溶液储槽;4、溶液输送泵;5、尾气收集槽;101、溶剂进口管道;102、工业水进口管道;103、溶液出口管道;104、尾气收集管道;105、安全泄放管道;106、氮气管道;107、水喷淋进口管道;108、可燃或有毒气体报警装置。

具体实施方式

25.下面结合说明书附图和实施例对本发明做进一步地说明,但发明的保护范围并不仅限于此。

26.如图1所示,一种高效多浓度溶液配制装置,包括溶剂汽化室1、溶液制备槽2、溶液储槽3、溶液输送泵4和尾气收集槽5,溶剂进口管道101与溶剂汽化室1侧边连接,溶剂进口管道101上设有尾气收集管道104和氮气管道106,溶剂汽化室1的上端侧边与溶液制备槽2的下端侧边管路连接,溶剂汽化室1与溶液制备槽2的上端分别连接有一根安全泄放管道105,安全泄放管道105与尾气收集管道104连接汇合成一管路后与尾气收集槽5连接,尾气收集槽5与尾气吸收处理系统连接,冷媒管道从溶液制备槽2的下端侧边穿入,依次穿过溶液制备槽2和溶剂汽化室1,且在溶剂汽化室1和溶液制备槽2中呈螺旋型设置,从溶液制备槽2的下端侧边传出,冷媒从溶液制备槽2穿入,从溶剂汽化室1穿出,溶液制备槽2的溶液制备槽2内部的上端设有工业水喷淋器,下端设有气体进口分布器,工业水喷淋器与工业水进口管道102连接,工业水进口管道102上设有流量控制阀,流量控制阀与溶剂进口管道101上的流量控制阀联锁,从而控制工业水的用量,以实现不同浓度的溶液的制备,溶液制备槽2的侧边设有溶液出口管道103,溶液储槽3通过溶液出口管道103与溶液制备槽2连接,溶液储槽3通过管路与溶液输送泵4连接,溶液输送泵4的出口管道分为两支路,一支路与工业水进口管道102连接,用于溶液的回流,另一支路用于收集溶液产品,收集溶液产品的管道上设有流量控制阀,控制产品采出量,溶液出口管道103上设有溶液浓度在线检测装置,通过浓度检测确定是否还需要继续回流调节浓度,还是直接排出产品,溶液出口管道103的管路上设有温度计,冷媒管道的进口处设有流量控制阀,该流量控制阀与温度计进行联锁,根据溶液出口的温度,调节冷媒的流量;溶剂汽化室1上设有压力表,溶剂进口管道101上设有开关阀,根据溶剂汽化室1的压力检测结果,若超压,需停止进料;高效多浓度溶液配制装置的

上方设有水喷淋装置和可燃或有毒气体报警装置108,水喷淋进口管道107上设有开关阀,与可燃或有毒气体报警装置108联锁。

27.一种高效多浓度溶液配制工艺,包括如下步骤:1)打开冷媒管道进出口的阀门,向溶液制备槽2和溶剂汽化室1通入冷媒,打开工业水进口管道102的阀门,将工业水加入到溶液制备槽2内,再经过溶液出口管道103进入溶液储槽3内,开启溶液输送泵4以及溶液输送泵4与工业水进口管道102连接的管路上得阀门,形成闭环,保持溶液储槽3内的初始液位控制在溶液储槽3的中部,高于溶液出口管道103,关闭工业水进口管道102的阀门;2)打开溶剂进口管道101的阀门,将一定量的溶剂经减压阀减压后进入溶剂汽化室1底部,进行汽化,获得的气体通过气体进口分布器进入溶液制备槽2下部,进行均匀分布,与上部的工业水进行逆向吸收并放热,由冷媒带走热量,然后用于加热汽化溶剂汽化室1中的溶剂,实现热量的循环利用;3)溶液制备槽2内获得的溶液通过溶液出口管道103的溶液浓度在线检测装置进行测定,达到浓度配置要求,启动溶剂进口管道101流量控制阀与工业水进口管道102流量控制阀两者的联锁关系,同时,控制溶液产品的采出量,保证与工业水、溶剂进口总量平衡,维持配置体系稳定;4)当溶剂通入过多,通过安全泄放管道105泄放至尾气收集槽5进行暂存,再送至尾气吸收系统内处理;当需要检修时,打开尾气收集管道104和氮气管道106的阀门,进行尾气收集、吹扫和置换。

实施例

28.以配置不同浓度氨水为例,以液氨作为溶剂。

29.溶剂汽化室1为立式,材质为不锈钢,内部设置冷媒盘管,材质为碳钢,冷媒为7℃的低温水,冷媒管道的换热面积为10m

2 ,溶液制备槽2为立式,材质为不锈钢,内部设置冷媒盘管,材质为碳钢,冷媒为低温水,冷媒管道的换热面积为10m

2 ,溶液储槽3为立式,材质为不锈钢等,体积为10m3,溶液输送泵4为离心泵,材质为钢衬四氟,流量在15m3/h。

30.将液氨进料减压后压力控制在0.2mpa,调节冷媒管道的进口调节阀的开度,控制溶液出口管道103物料的温度在15~20℃左右;调节溶剂进口管道101的调节阀的开度,控制液氨流量计出口流量为2.5m3/h,调节工业水进口管道102的调节阀的开度,控制工业水流量计出口流量为7.5m3/h;调节产品出口管道调节阀的开度,控制氨水流量计出口流量为10m3/h,经测试,配置后的氨水浓度为21%,在配制过程中溶剂汽化室1的压力为0.3mpa。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。