1.本技术属于磁性齿轮技术领域,尤其涉及一种具有自散热功能的磁性齿轮。

背景技术:

2.调制型磁性齿轮是一种新型齿轮,可以达到与机械齿轮相当的转矩密度,同时避免了机械齿轮固有的缺陷,特别是轮齿接触导致的振动、噪声和疲劳以及过载等问题。

3.调制型磁性齿轮由三个部分组成,由永磁体组成的内环和外环,以及由软磁体与绝缘材料交替组成的调制环。三个环之间互相不接触,留有毫米或亚毫米的间隙,磁场强度达到1.0t以上。内环高速旋转,会在调制环、外环产生涡流效应,外环的磁场也会在调制环和内环上产生涡流效应,这也是磁性齿轮传输功率损耗的主要部分。通过设计和材料的优化可以降低涡流效应,使传输效率可以达到95%以上。无法消除的涡流损耗以热能形式分布于磁性齿轮的导电部件,包括磁性合金部件和合金外壳,使之温度升高。

4.目前,磁性齿轮一般采用磁性能最高的ndfeb永磁材料,其工作温度一般不高于150℃。以10kw的磁性齿轮为例,5%比例的损耗表示发热量达到500w,对于高转矩密度的磁性齿轮来说,如果损耗热不及时排出,温度很快就会超过使永磁材料失效的极限。磁性齿轮工作机制是一种磁场谐波耦合的模式,发热部位不同于永磁电机工作模式,发热程度更高,同时为了追求高的转矩,磁性件之间的间隙较小,热量靠外部风扇很难带出。

5.因此,靠传统、常规的端部或外部风扇无法实现有效散热。为了提高磁性齿轮的可靠性,避免永磁部件因涡流发热导致失效,必须提供一种可以及时将永磁部件热量带走的磁性齿轮。

技术实现要素:

6.为了解决上述技术问题,本技术提供了一种自散热磁性齿轮,能够及时将永磁部件热量带走,同时不增加零件数量。

7.本技术提供了一种具有自散热功能的磁性齿轮,所述磁性齿轮包括:

8.内环,具有内环辐叶;其中,所述内环辐叶用于形成强制单向空气流;

9.调制环,与所述内环之间留有第一间隙;

10.外环,具有进风口和出风口;其中,所述外环与所述调制环之间留有第二间隙;

11.当所述内环运转时,带动所述内环辐叶转动,第一温度的气体在所述内环辐叶的作用下,从所述进风口流入磁性齿轮内部,并流经所述第一间隙和所述第二间隙形成第二温度的气体,所述第二温度的气体从所述出风口流出至外界;其中,所述第一温度小于所述第二温度。

12.优选地,所述内环辐叶基于风扇叶的曲面铺设。

13.优选地,所述外环还包括:

14.外环前端盖,具有出风口;

15.外环后端盖,具有进风口;其中,所述进风口的尺寸大于所述出风口的尺寸。

16.优选地,所述出风口的位置与所述第一间隙和所述第二间隙相对应。

17.优选地,所述外环前端盖和所述外环后端盖采用镂空结构。

18.优选地,所述内环是采用碳纤维复合预浸料铺层制备得到的。

19.优选地,所述磁性齿轮还包括:

20.内环永磁体,设置在所述内环上。

21.优选地,所述磁性齿轮还包括外环永磁体和外环外壳;其中,所述外环外壳的材质是硅钢。

22.本技术具有如下技术效果:

23.本技术可以有效解决磁性齿轮由于温度升高导致永磁部件失效的问题,同时不用增加新的部件,保证了磁性齿轮的高转矩密度特性,提升了其可靠性。

附图说明

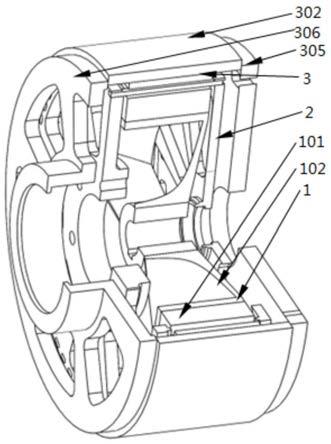

24.图1是本技术实施例提供的一种磁性齿轮的立体结构示意图;

25.图2是本技术实施例提供的一种磁性齿轮的剖面示意图;

26.图3是本技术实施例提供的一种磁性齿轮的通气道位置示意图;

27.其中:1-内环、101-内环永磁体、102-内环辐叶、2-调制环、201-调制环软磁柱、202-调制环绝缘柱、3-外环、301-外环永磁体、302-外环外壳、303-进风口、304-出风口、305-外环前端盖、306-外环后端盖、4-第一间隙、5-第二间隙。

具体实施方式

28.下面结合附图对本发明的较佳实施例进行详细阐述,以使本技术的优点和特征能更易于被本领域技术人员理解,从而对本技术的保护范围做出更为清楚明确的界定。

29.本技术提供了一种自散热磁性齿轮,采用强制风冷结构设计,将磁性齿轮运转的热量带出,防止部件温度过度升高导致磁性材料失效。

30.在本技术实施例中,通过将内环辐叶制备成风扇叶的结构设计,形成自冷却强制单向空气流,同时将前(负载)端和后(动力)端板加工出孔径相差较大的进出风口,出风口和内环、调制环和外环之间的间隙位置相对应,使得在被冷却间隙的前、后端形成压力差,利用负压效应带动热量流出,抑制磁体内部涡流损耗导致的升温效应,提高磁性齿轮的可靠性。

31.其中,本技术并非采用常规的端部和外部风扇冷却,而是利用自身旋转部件,即内环辐叶制备成风扇,形成自冷却空气流,不用增加额外的风扇部件。

32.同时,也并非采用常规的风扇整体冷却模式,而是通过定向负压引流方法,有效的针对磁性齿轮环间间隙较小的问题,直接将磁体由于涡流产生的热量带走。

33.本技术还提供了一种定向负压引流方法,将前(负载)端和后(动力)端板加工出孔径相差较大的进出风口,出风口和内环、调制环和外环之间的间隙位置相对应,使得在被冷却间隙的前、后端形成压力差,利用负压效应带动热量流出,并非采用常规的风扇整体冷却模式。

34.下面结合附图1-3与具体实施方式对本技术作进一步详细描述:

35.在本技术其他实施例中,请参阅图1-3,内环1采用碳纤维复合预浸料铺层技术制

备,内环辐叶102按风扇叶的曲面铺设,预浸料固化后,将内环永磁体101粘贴在外表面,形成5对极内环。

36.其中,调制环2采用碳纤维复合材料柱和feco合金柱交替形成,feco合金柱由叠片粘接而成,调制环2的两端板也采用碳纤维复合材料制备,端板采用镂空结构,便于空气流通。

37.进一步,外环3采用硅钢制备外环外壳302,环内表面粘贴48对极的外环永磁体301,外环前(动力)端盖305和外环后(负载)端盖306采用碳纤维预浸料加工,采用镂空结构,但两者的孔径相差较大,后(负载)端盖的进风口303大,前(动力)端盖上的出风口304小,出风口304的位置和内环1、调制环2和外环3之间的间隙位置,第一间隙4和第二间隙5相对应。

38.其中,工作过程中内环1高速运转,带动辐叶102形成强制单向空气流,空气流从进风口303流入,从出风口304流出,由于两者面积不同,导致出风口304处形成内外气压差,也即是在被冷却间隙的前、后端产生气压差,在内环1、调制环2和外环3之间的第一间隙4和第二间隙5间形成前后的强制气体流动,带动热量流出。

39.需要说明的是,在径向同轴永磁电机和磁性齿轮一体化的复合电机中,可以采用有同样的实施方式进行风冷散热。

40.本技术的有益效果是:可以有效解决磁性齿轮由于温度升高导致永磁部件失效的问题,同时不用增加新的部件,保证了磁性齿轮的高转矩密度特性,提升了其可靠性。

41.以上所述仅为本技术的实施例,并非因此限制本技术的保护范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。