1.本发明属于运载火箭增压输送系统领域,具体涉及一种液体运载火箭增压输送系统管路变形补偿量的计算方法。

背景技术:

2.液体火箭增压输送系统管路在火箭加注、飞行过程中需要承受温度、内压以及其他外部载荷的作用,在这些载荷的耦合作用下,管路会发生热胀冷缩变形以及其他相对位移,为了保证管路的稳定和安全,减少由于管变形产生的内应力,针对直径较大的管路,常常采用波纹管补偿器进行变形补偿(吸收)。内压载荷和位移载荷是波纹管补偿器设计时重要输入参数指标。内压一般由动力系统直接给出,位移载荷即波纹管需要吸收的管路变形补偿量,由管路设计根据火箭在不同的工况下的载荷情况计算得出。大直径管路一端往往与贮箱(或发动机)连接,由于火箭工况比较复杂,贮箱在温度、内压、轴压等不同载荷作用下发生变形,导致与之相连的管路端点发生位移,这部分的影响在管路的补偿设计中同样不可忽视,现有技术鲜有全面考虑各种工况的影响,在进行管路的补偿计算时更多的侧重于热补偿的计算,即管路在高温或低温下的热胀冷缩变形量计算,依据热变形量进行的波纹管的设计往往过于保守、粗放。因此,如何总结出一个全面系统的管路变形补偿量计算方法对于波纹管的精准、合理设计至关重要。

技术实现要素:

3.本发明提出了一种液体运载火箭增压输送系统管路变形补偿量的计算方法,该计算方法综合考虑了火箭从测试到发射过程中的各个工况下管路的变形,为管路波纹管补偿器的设计提供参考和依据。

4.本发明提出一种液体运载火箭增压输送系统管路变形补偿量的计算方法,具体技术方案包括如下步骤:

5.s1、按照火箭从总装测试到最终发射的先后顺序,将火箭的工作工况分为气密增压工况、推进剂加注工况、射前增压工况和飞行工况;

6.s2、系统梳理每种工况下影响管路变形的主要载荷类型;气密增压工况载荷类型主要为内压,推进剂加注工况载荷类型主要为温度,射前增压工况主要载荷类型为温度和内压,飞行工况载荷类型主要为温度、内压、轴压和发动机推力;

7.s3、分析每种工况下各种载荷与管路变形量的定量关系,得出计算公式,根据公式计算得出各载荷作用下的管路端点位移及管路热变形量,合并计算得出每种工况下管路端点位移总量及管路热变形量总量;

8.s4、分析管路变形量与波纹管补偿量之间的定量关系,按照定量关系,将每种工况下管路端点位移总量和管路热变形量总量,折算成管路要求的补偿量,即得到每种中工况下管路中波纹管的轴向和横向补偿量;

9.s5、汇总各工况下的波纹管的轴向和横向补偿量,得出最终要求的波纹管补偿量

范围,为波纹管设计提供参考和依据。

10.进一步地,步骤s3中,内压载荷引起的贮箱变形量计算公式:

[0011][0012][0013][0014]

式中:

[0015]

δ1—贮箱柱段轴向伸长量,mm;

[0016]

δ2—柱段半径伸长量mm;

[0017]

p—内压力,mpa;

[0018]

h—贮箱柱段长度,mm;

[0019]

e—贮箱材料弹性模量,mpa;

[0020]

d—贮箱壁厚,mm;

[0021]

r—贮箱半径,mm;

[0022]

μ—贮箱材料泊松比。

[0023]

进一步地,步骤s3中,温度载荷引起的贮箱或管路变形量计算公式:

[0024]

低温推进剂加注后,假设贮箱柱段和前后底均由初始温度t0变化到t1,任意两点距离为l,则低温变形量为:

[0025]

δl=αl(t

1-t0)

[0026]

式中:

[0027]

δl-变形量,mm;

[0028]

l-任意两点间距离,mm。

[0029]

α-材料的热膨胀系数,mm/(mm

·

k);

[0030]

t

0-初始温度,取室温,k;

[0031]

t

1-介质温度,取推进剂的温度,k;

[0032]

进一步地,步骤s3中,轴压载荷f作用下贮箱柱段轴向变形量δ3、径向变形量δ4计算公式如下

[0033][0034]

式中:

[0035]

δ

3-贮箱柱段轴向变形量,mm;

[0036]

δ

4-贮箱柱段径向变形量,mm;

[0037]

f-轴压力,n;

[0038]

h-贮箱柱段长度,mm;

[0039]

e-贮箱材料弹性模量,mpa;

[0040]

d-贮箱壁厚,mm;

[0041]

r-贮箱半径,mm;

[0042]

μ-贮箱材料泊松比。

[0043]

进一步地,步骤s3中,发动机推力引起的变形量发动机专业直接提供。

[0044]

进一步地,所述步骤s3中,合并计算具体为:将各个工况下的各载荷作用产生的管路端点轴向位移和径向位移分别相加;将各个工况下的各载荷作用产生管路轴向热变形量和径向热变形量分别相加

[0045]

本发明与现有技术相比的有益效果是:

[0046]

本发明提出了一种液体运载火箭增压输送系统管路变形补偿量的计算方法,该计算方法全面考虑了火箭从测试到发射过程中的各个工况下不同载荷对管路变形的影响,分别计算每个载荷作用下管路的变形量,最后综合计算得出管路总的变形补偿量,采用该方法计算得出数据能够更加准确的用于指导波纹管的精准、合理设计,且具有一定的通用性。

附图说明

[0047]

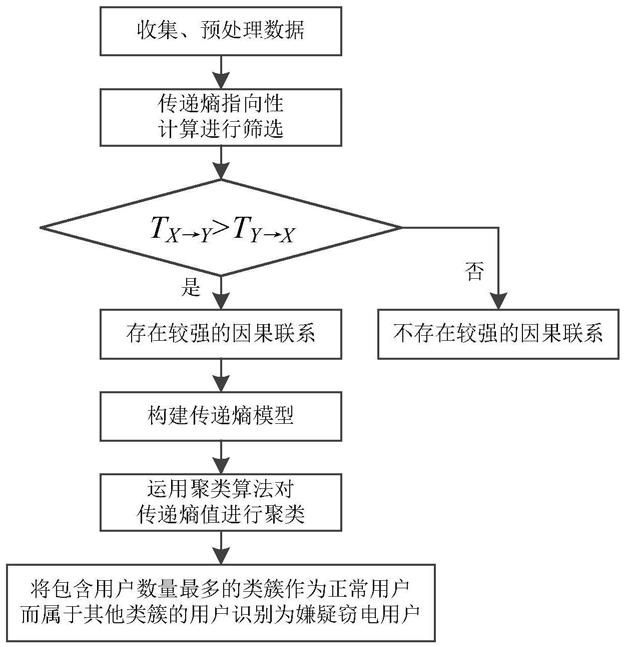

附图1为管路变形补偿量计算方法流程图;

[0048]

附图2为低温燃料贮箱预冷回流管布局图。

[0049]

附图说明:1-端点1,2-端点2,3-端点3,4-管段1,5-管段2,6-波纹管1,7-波纹管2,8-波纹管3,9-低温燃料贮箱。

具体实施方式

[0050]

为了使本发明的结构的功能更加清晰,下面结合附图和具体实施方式对本发明的技术方案作进一步说明。

[0051]

以低温燃料贮箱上的预冷回流管为例,结合附图2对本发明提出的管路变形量计算方法进行详细说明。附图2中,端点1为贮箱柱段法兰与管路连接位置,端点2为设置在贮箱后端壳上的止推支架,为固定点(位移量为0),端点3为管路与发动机上的法兰连接位置;管段1为端点1与端点2之间的直管段,管段2为端点2与端点3之间的z形管段;管段1上设置一处不带钢丝网套的波纹管1,管段2上设置两个钢丝网套波纹管。预冷回流管从发动机出口(端点3)引出,从舱壁穿出后沿贮箱侧壁分布,引至贮箱柱段与贮箱上的法兰口(端点1)相连,其中h为柱段总长,h1是实际有效的柱段长度。

[0052]

一种液体运载火箭增压输送系统管路变形补偿量的计算方法,具体步骤包括:

[0053]

s1、按照火箭从总装测试到最终发射的先后顺序,将火箭的工作工况分为气密增压工况、推进剂加注工况、射前增压工况和飞行工况。

[0054]

s2、梳理每种工况下影响管路变形的主要载荷类型,分别为气密增压工况载荷类型为内压,推进剂加注工况载荷类型为温度,射前增压工况载荷类型为温度和内压,飞行工况载荷类型为温度、内压、轴压和发动机推力。

[0055]

s3、计算得出每种工况下各载荷作用下的管路端点位移及管路热变形量,合并计算得出每种工况下管路端点位移总量及管路热变形量总量。

[0056]

(1)气密增压工况:载荷类型为内压,贮箱在内压下膨胀,柱段发生轴向和径向伸

长,端点1产生轴向和径向位移,计算得出:

[0057]

端点1的轴向位移量为:

[0058][0059]

端点1的径向位移量为:

[0060][0061]

(2)推进剂加注工况:载荷类型为温度,贮箱在低温下收缩,柱段h1轴向和径向缩短导致端点1产生轴向和径向位移,计算得出:

[0062]

端点1的轴向位移量为:

[0063]

δl1=α

铝

h1(t

1-t0)

[0064]

端点1的径向位移量为:

[0065]

δl2=α

铝

r(t

1-t0)

[0066]

管段1轴向收缩,管段2的收缩分解为轴向和径向两个方向的分量。计算得出:

[0067]

管段1的轴向变形量为:

[0068]

δl

1x

=α

钢

l1(t

1-t0)

[0069]

管段2的轴向变形量为:

[0070]

δl

2x

=α

钢

l

2x

(t

1-t0)

[0071]

管段2的径向变形量为:

[0072]

δl

2y

=α

钢

l

2y

(t

1-t0)

[0073]

(3)射前增压工况:载荷类型为内压 温度,各端点位移及管路变形量为加注工况与气密增压工况的叠加;

[0074]

端点1的轴向位移量为:δ1 δl1[0075]

端点1的径向位移量为:δ2 δl2[0076]

管段1的轴向变形量为:δl

1x

[0077]

管段2的轴向变形量为:δl

2x

[0078]

管段2的径向变形量为:δl

2y

[0079]

(4)飞行工况:载荷类型为温度 内压 轴压 发动机推力,在射前增压基础上,考虑在轴压及发动机推力作用下各端点位移量。各变形量计算时在射前增压工况基础上进行叠加。

[0080]

在轴压作用下,贮箱柱段发生轴向缩短和径向伸长,导致端点1产生轴向和径向位移,计算得出:

[0081]

端点1的轴向位移量为:

[0082]

端点1的径向位移量为;

[0083][0084]

发动机推力引起发动机机架轴向变形量δy,径向变形量δ

x

,由发动机专业直接提

供,导致端点3产生轴向和径向位移:

[0085]

端点3的轴向位移量为:δy[0086]

端点3的径向位移量为:δ

x

[0087]

合并计算飞行状况下各载荷导致的端点位移量和管路变形量为:

[0088]

端点1的轴向位移量为:δ1 δl1 δ3[0089]

端点1的径向位移量为:δ2 δl2 δ4[0090]

端点3的轴向位移量为:δy[0091]

端点3的径向位移量为:δ

x

[0092]

管段1的轴向变形量为:δl

1x

[0093]

管段2的轴向变形量为:δl

2x

[0094]

管段2的径向变形量为:δl

2y

[0095]

上述式中各物理量含义为:

[0096]

δ

1-贮箱柱段轴向伸长量,mm;

[0097]

δ

2-柱段半径伸长量mm;

[0098]

p-内压力,mpa;

[0099]

h1-实际有效贮箱柱段长度,mm;

[0100]

e-贮箱材料弹性模量,mpa;

[0101]

d-贮箱壁厚,mm;

[0102]

r-贮箱半径,mm;

[0103]

μ-贮箱材料泊松比。

[0104]

δl-变形量,mm;

[0105]

l-任意两点间距离,mm。

[0106]

α-材料的热膨胀系数,mm/(mm

·

k);

[0107]

t

0-初始温度,取室温,k;

[0108]

t

1-介质温度,取推进剂的温度,k;

[0109]

δ

3-贮箱柱段轴向变形量,mm;

[0110]

δ

4-贮箱柱段径向变形量,mm;

[0111]

f-轴压力,n;

[0112]

将每种工况下位移总量及管路热变形量总量进行汇总如表1和表2所示。

[0113]

表1

[0114][0115]

表2

[0116][0117]

s4、分析管路变形量(端点位移和自身热变形)与波纹管补偿量之间的定量关系,得到结论如下:

[0118]

a.管路端点位移与波纹管补偿量之间的关系:与贮箱相连的管路端点的轴向或径向位移会直接引起与之相关的管路中的波纹管发生轴向或横向变形。如图2所示,端点1轴向(或径向)位移会引起波纹管1的轴向(或横向)变形;端点3的轴向(或径向)位移会引起波纹管2(或波纹管3)的横向变形等(此处假设端点3的轴向位移全部被波纹管2吸收,径向位移全部被波纹管3吸收)。

[0119]

b.管路热变形量与波纹管量之间的关系:管路自身的伸长或缩短会直接引起与之相连的波纹管发生轴向或横向变形。如图2所示,管段1的轴向缩短(或伸长)会引起波纹管1的轴向伸长(或压缩)变形,管段3的轴向缩短(或伸长)会引起波纹管2的横向变形,管段3的径向缩短(或伸长)会引起波纹管3的横向变形(此处假设管段3的轴向变形全部被波纹管2横向吸收,管段3的径向变形全部被波纹管3横向吸收)。

[0120]

按照以上定量关系,将每种工况下管路端点位移总量和管路热变形量总量,折算成管路要求的补偿量,即得到每种工况下管路波纹管的轴向和横向补偿量,如表3所示。

[0121]

表3

[0122][0123]

s5、对比分析表3中每一个波纹管在不同工况下的轴向和横向补偿量,得出最终要求的波纹管补偿量范围,为波纹管设计提供参考和依据。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。