1.本发明涉及设置在车辆中的热交换器冷却装置。

背景技术:

2.在车辆中,制冷剂在作为热交换器的散热器与作为待冷却对象的燃料电池之间循环,并且制冷剂被散热器冷却,从而冷却燃料电池。在这种情况下,利用喷洒在散热器的前表面上的液体(例如水)的蒸发潜热可以增强热交换器的制冷剂冷却性能。

3.同时,液体保持附着在已经喷洒液体的喷嘴的喷嘴孔内,并且随着残留在喷嘴孔内的该液体(液体中的水分)蒸发,液体的成分作为沉积物沉淀在喷嘴孔内。如果空气中的砂砾、灰尘等附着在残留在喷嘴孔内的液体上,则随着液体蒸发,砂砾、灰尘等的沉积物会在喷嘴孔内沉淀。当沉淀的沉积物堆积时,它会堵塞喷嘴孔。

4.在这方面,日本未审查专利申请公开第2019-122985号公开了一种喷嘴堵塞检测装置,该喷嘴堵塞检测装置检测喷洒制冷剂的喷嘴的喷嘴堵塞。着眼于喷嘴的振动与喷嘴的堵塞程度之间存在的相互关系,该喷嘴堵塞检测装置将由安装在喷嘴上的振动传感器测量的振动的测量值与阈值进行比较,当测量值达到阈值时,判定喷嘴堵塞。

技术实现要素:

5.由于喷嘴孔的堵塞需要对装置进行维护以消除喷嘴孔的堵塞,因此希望能够降低喷嘴孔堵塞的可能性。

6.本发明是鉴于此事实而设计的,其目的是提供一种热交换器冷却装置,该热交换器冷却装置能够降低由于通过液体的蒸发潜热来冷却热交换器的液体而引起的喷射孔堵塞的可能性。

7.为了实现该目的,根据本发明的热交换器冷却装置包括:热交换器,其中用于冷却待冷却对象的制冷剂通过与引入所述热交换器中的空气交换热量而被冷却;喷射部,其具有中空的内部,通过供应部向所述内部供应通过其蒸发潜热来冷却所述热交换器的液体,并且所述喷射部具有用于喷射供应的所述液体的喷射孔,所述喷射孔在面向所述热交换器的表面中形成为延伸穿过所述表面;封闭构件,其能够在封闭位置与非封闭位置之间移动,在所述封闭位置,所述封闭构件插入到所述喷射孔中以封闭所述喷射孔,在所述非封闭位置,所述封闭构件已经从所述喷射孔退出以允许所述液体通过所述喷射孔喷射;以及移动部,当向所述喷射部供应所述液体时,所述移动部将所述封闭构件移动至所述非封闭位置,并且当停止向所述喷射部供应所述液体时,所述移动部将所述封闭构件移动至所述封闭位置。

8.在本发明的热交换器冷却装置中,在热交换器与待冷却对象之间循环的制冷剂通过与引入热交换器的空气交换热量,在热交换器中被冷却,从而待冷却对象被冷却。通过其蒸发潜热来冷却热交换器的液体由供应部供应到喷射部的中空的内部。喷射部具有在面向热交换器的表面中形成为延伸穿过该表面的喷射孔,并且供应到喷射部的液体通过喷射孔

朝向热交换器喷射。

9.这里,喷射部设置有封闭构件,并且封闭构件能够在封闭位置与非封闭位置之间移动,在封闭位置,封闭构件插入到喷射孔中以封闭喷射孔,在非封闭位置,封闭构件已经从喷射孔退出以允许液体喷射。当向喷射部供应液体时,移动部将封闭构件移动至非封闭位置,并且当停止向喷射部供应液体时,移动部将封闭构件移动至封闭位置。

10.因此,当液体由供应部供应到喷射部时,液体通过喷射部的喷射孔朝向热交换器喷射,这增强了热交换器的待冷却对象的冷却性能。当停止向喷射部供应液体时,封闭构件插入到喷射孔中以封闭喷射孔,使得残留在喷射孔内的液体能够被排出,以降低由于残留在喷射孔中的液体而导致的喷射孔堵塞的可能性。

11.如上所述,本发明的优点在于,通过将封闭构件插入到喷射孔中,并且在通过封闭构件封闭喷射孔时排出喷射孔内残留的液体,能够降低由于喷射孔内残留的液体而导致的喷射孔堵塞的可能性。

附图说明

12.下面将参照附图描述本发明的示例性实施例的特征、优点以及技术和工业意义,其中,相同的标号示出相同的元件,并且其中:

13.图1是从车辆侧面看到的根据实施例的燃料电池系统的示意性构造图;

14.图2是示出图1所示的排放部的示意性构造的截面图;

15.图3a是排放部的示意性截面图,示出了排放孔被封闭的状态;以及

16.图3b是排放部的示意性截面图,示出了排放孔未被封闭的状态。

具体实施方式

17.下面将参照附图详细描述本发明的实施例。将使用车辆(未示出)的燃料电池系统10作为示例来描述该实施例。图1是从车辆侧面看到的根据实施例的燃料电池系统10的示意性构造图。在图1中,车辆前侧由箭头fr表示,车辆上侧由箭头up表示。

18.配备有燃料电池系统10的车辆是能够依靠电力行驶的电动车辆(ev)。在该车辆中,从燃料电池系统10输出的电力(包括从燃料电池系统10输出并存储在蓄电部中的电力)被供应给作为行驶驱动源的电动机(未示出)。

19.如图1所示,燃料电池系统10包括布置有燃料电池堆(未示出)的燃料电池12、冷却剂回路14和作为冷凝器的气液分离器16。燃料电池系统10的燃料电池12通过空气通道(空气管道)18被供应包括氧气(氧化剂)的空气,并且通过氢气通道(氢气管道)20被供应氢气(h2:燃料气体)。

20.燃料电池12的燃料电池堆包括多个电池。在燃料电池12(燃料电池堆)中,电解质膜布置在电池的正极(阳极:燃料极)与电池的负极(阴极:空气极)之间。在燃料电池12中,当作为燃料气体的氢气在电池的正极与正极侧的分隔件之间流动,而包括作为氧化剂的氧气的空气在电池的负极与负极侧的分隔件之间流动时,发生电化学反应。结果,在燃料电池12中,产生电能(发电),并且所产生的电能作为电力输出。

21.此外,在燃料电池12中,通过电化学反应产生反应产物水(高纯度水)。在燃料电池12中,反应产物水的蒸气(水蒸气)与未用于电化学反应的未反应燃料气体(氢气)的废氢气

和氧化剂(氧气)的废气一起被排放到气液分离器16。

22.气液分离器16收集从燃料电池12排出的废气和废氢气,并将燃料电池12中产生的反应产物水(水蒸气)冷凝以将它分离成水蒸气(气体)和水。在燃料电池系统10中,通过在气液分离器16中冷凝而回收的且由此其温度降低的水被存储在水箱22中。

23.在燃料电池12中,在发电过程中,通过电化学反应,热量与水分(反应产物水)一起产生。当考虑发电效率时,燃料电池12的温度需要保持在预定的允许范围内。因此,燃料电池系统10具有将燃料电池12的温度保持在预定的允许范围内的冷却剂回路14。

24.在冷却剂回路14中,诸如冷却剂之类的冷却液(以下称为冷却剂)用作制冷剂(冷却媒质),并且冷却剂回路14包括冷却剂循环通道24和电动水泵(冷却剂泵)26。冷却剂循环通道24将作为热交换器和散热器的散热器30、作为待冷却对象的燃料电池12以及水泵26彼此连接,以允许冷却剂在这些部件之间循环。

25.在冷却剂循环通道24中,水泵26工作以泵送冷却剂,因此冷却剂在燃料电池12与散热器30之间循环。当在燃料电池12与散热器30之间循环的冷却剂经过燃料电池12的内部时,在燃料电池12与冷却剂之间进行热交换,从而可以冷却燃料电池12。

26.散热器30布置在车辆前部,其高度方向位于车辆高度方向上。散热器30设置有散热器芯32,并且散热器芯32具有安装在上端的头部34和安装在下端的脚部36。在头部34中形成有上箱34a,在脚部36中形成有下箱36a,并且头部34的上箱34a和脚部36的下箱36a中的每一个都在车辆宽度方向(散热器芯32的宽度方向)上延伸。

27.多个散热器管(未示出)布置在散热器芯32中,并且多个散热片(未示出)安装在其上。上箱34a和下箱36a通过这些散热器管彼此连通,并且通过这些散热片增加了散热器管的表面积。

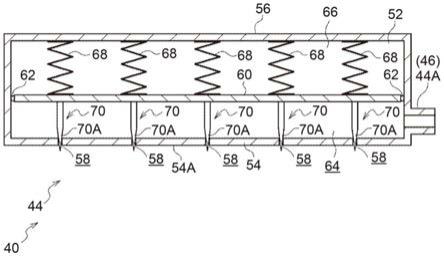

28.在散热器30中,已经经过燃料电池12的冷却剂被供应至上箱34a,并且该冷却剂通过散热器管从上箱34a流向下箱36a,并从下箱36a返回至燃料电池12。在散热器30中,当通过从车辆前侧引入的空气(沿箭头a方向流动的空气)形成的引入风经过散热器芯32时,在该引入风与经过散热器管的冷却剂之间进行热交换,从而冷却剂被冷却。结果,燃料电池12被在燃料电池12与散热器30之间循环的冷却剂冷却。

29.在冷却剂回路14中,设置有作为热交换器冷却装置的冷却装置40。冷却装置40包括电动冷却风扇42。冷却风扇42安装在散热器30的车辆后侧,并且当冷却风扇42工作时,引入散热器30的引入风(移动风)的量增加,从而增强了散热器30的冷却剂冷却性能。

30.在冷却装置40中,布置有作为喷射部的排放部44、供水通道46、作为供水部的电动供水泵48和止回阀50。在冷却装置40中,存储在水箱22中的水被用作通过其蒸发潜热来冷却散热器30的液体。供水通道46的一端联接至排放部44,另一端联接至水箱22,并且供水通道46提供水箱22与排放部44之间的联通。在供水通道46中,供水泵48布置在水箱22与排放部44之间,并且止回阀50布置在排放部44与供水泵48之间。

31.在冷却装置40中,冷却风扇42和供水泵48的运行以及水泵26的运行由控制单元(未示出)控制。在冷却装置40中,当供水泵48工作时,存储在水箱22中的水(反应产物水)被供应到排放部44。止回阀50防止供应到排放部44的水向供水泵48(水箱22)流动。

32.图2是排放部44沿着作为散热器30(散热器芯32)的宽度方向的车辆宽度方向的截面的截面图,示出了排放部44的示意性构造。虽然将以示出的一个排放部44作为示例来描

述该实施例,但是可以在散热器30的车辆前侧,在冷却装置40中布置多个排放部44。

33.如图2所示,排放部44具有由一对侧壁52(其中一个在图2中示出)、前壁54和面向前壁54的后壁56形成的细长的、基本上为矩形的盒形(基本上为矩形管状),每个侧壁52具有带板形状。排放部44布置在散热器30的上部,在散热器30(散热器芯32)的车辆前侧,其纵向方向位于车辆宽度方向上。

34.排放部44在纵向方向上的一端侧被封闭,并且在纵向方向上的另一端安装入口44a。供水通道46(参见图1)连接至入口44a。因此,水通过供水通道46被供应到排放部44的中空内部。

35.排放部44具有形成在前壁54中的作为喷射孔的多个排放孔58。排放孔58沿排放部44的纵向方向以预定间隔布置在适当位置处,并且形成为圆形以延伸穿过前壁54,并且每个排放孔58在前壁54的外表面侧(该表面将被称为排放表面54a)开口。

36.排放部44的排放表面54a朝向散热器30(散热器芯32)(参见图1)。因此,排放部44具有开口,以便能够通过各个排放孔58向车辆前侧的散热器芯32(散热器30)的表面排放(喷洒或喷射)水来喷射从水箱22供应的水。在冷却装置40中,在排放部44中形成的排放孔58的数量、排放孔58的间隔和开口直径等,以及排放部44的布置位置(当存在多个排放部44时,各个排放部44的布置位置)、供应到排放部44的水的压力等,被确定为使得可以使水在高度方向和宽度方向上以基本相等的间隔附着到车辆前侧的散热器芯32的表面上。

37.构成移动部的隔板60布置在排放部44的内部。隔板60具有与排放部44的内表面的形状相对应的带板形状,并且布置成基本上与前壁54和后壁56中的每一个平行,其纵向方向位于排放部44的纵向方向上。

38.密封构件62布置在隔板60的外周边缘的端面上,并且密封构件62附接在整个隔板60的周围。隔板60被布置成比入口44a更靠近后壁56,并且围绕整个隔板60的密封构件62与排放部44的内表面紧密接触。密封构件62可以在排放部44的内表面(纵向方向上两端的内表面和一对侧壁52的内表面)上滑动。

39.因此,排放部44的内部空间被隔板60分为在前壁54侧的前室64和在后壁56侧的后室66,并且入口44a和各个排放孔58向前室64开口。隔板60可以在排放部44内平行于前壁54(和后壁56)在朝向和远离这些壁的方向上移动,并且前室64和后室66的容积随着隔板60移动而改变。

40.排放部44设置有多个螺旋弹簧(螺旋压缩弹簧)68,作为构成移动部的推动部。螺旋弹簧68置于后壁56与隔板60之间,并且作为一个单元,螺旋弹簧68朝向前壁54推动隔板60。因此,通过螺旋弹簧68的推力,隔板60在排放部44内朝前壁54移动。当以预定的压力朝后壁56推动隔板60时,隔板60在排放部44内克服螺旋弹簧68的推力而朝后壁56移动。

41.作为封闭构件的多个针70布置在排放部44内。针70具有杆状,有圆形横截面。针70布置在前室64内,其各自的轴线与相应的排放孔58的中心轴线对齐,并且针70在纵向方向的一端侧(基端侧)固定在隔板60上。因此,针70可与隔板60一体地在排放部44内移动。

42.图3a和图3b是示出排放部44沿纵向方向的截面的截面图。图3a示出了隔板60已经朝向后壁56(与前壁54相反的一侧)移动的状态,而图3b示出了隔板60已经朝向前壁54移动的状态。

43.针70在基端侧的外径大于(宽于)排放孔58的开口直径,并且针70在纵向方向上的

另一端的部分(前端部70a)具有圆锥形状。针70的前端部70a的直径朝其尖端减小。针70的前端部70a可以插入排放孔58中,直至前端部70a的外径变得等于排放孔58的内径的位置。

44.如此,当前端部插入到其外径变得等于排放孔58内径的位置时,针70通过前端部70a封闭排放孔58,如图3a所示。当前端部70a插入到排放孔58被封闭的位置时,隔板60与针70一起朝向前壁54的移动受到限制。在排放部44中,针70的前端部70a插入到排放孔58中且隔板60朝向前壁54的移动受到限制所在的位置被设定为封闭位置。

45.在排放部44中,当隔板60朝向后壁56移动时,针70的前端部70a被从排放孔58中拉出。如图3b所示,在排放部44中设定排放孔58的非封闭位置。挡块(未示出)设置在排放部44的内表面上,并且隔板60朝向后壁56的移动受到该挡块的限制。

46.非封闭位置是隔板60已经克服螺旋弹簧68的推力朝后壁56移动的位置。在非封闭位置,针70的前端部70a被拉出并从排放孔58释放,并且水通过排放孔58排放。

47.在冷却装置40中,当供水泵48工作以将水供应到排放部44的前室64中并由此前室64内的水压升高时,前室64内的水推动隔板60。因此,在排放部44中,通过水压克服螺旋弹簧68的推力而将隔板60移动至非封闭位置(参见图3b),并且各个排放孔58被打开,并且前室64内的水通过排放孔58被排放。

48.在冷却装置40中,当供水泵48停止时,前室64内的水压降低。因此,在排放部44中,通过螺旋弹簧68的推力使隔板60朝向前壁54移动,并且针70的前端部70a分别插入到排放孔58中,使得排放孔58被针70的前端部70a封闭,并且隔板60的移动受到限制(参见图3a)。

49.接下来,将描述实施例的工作和效果。

50.在燃料电池系统10中,燃料气体(氢气)和包括氧化剂(氧气)的空气被供应到燃料电池12,使得在燃料电池12内部发生电化学反应,并且电能与水分(水蒸气)和热量一起产生。在燃料电池系统10中,从燃料电池12输出与所产生的电能相对应的电力,作为用于行驶的电力。此外,在燃料电池系统10中,废氢气和废气从燃料电池12排放到气液分离器16,并且水在气液分离器16中被回收并存储在水箱22中。

51.冷却装置40根据燃料电池12中的发电来使水泵26和冷却风扇42工作,并且冷却散热器30中的冷却剂,以及在燃料电池12与散热器30之间循环冷却剂。结果,燃料电池12被冷却剂冷却,并且减少了由于电化学反应产生的热量所引起的燃料电池12的温度升高。

52.将水排放到散热器30(的上部)的车辆前侧的排放部44布置在冷却装置40中。冷却装置40能够利用从排放部44排放的水的蒸发潜热来冷却散热器30。因此,在冷却装置40中,与冷却剂仅通过引入风(移动风)冷却时相比,可以提高(增强)散热器30的冷却性能。

53.在冷却装置40中,控制单元(未示出)判断是否需要增强散热器30的冷却剂冷却性能。在这种情况下,当燃料电池12的温度保持在允许的温度范围内时,判定不需要增强散热器30的冷却剂冷却性能。另一方面,例如,当燃料电池12的温度变得更接近允许范围的上限并且达到允许范围内的设定温度时,在冷却装置40中判定需要增强散热器30的冷却剂冷却性能。

54.当在冷却装置40中判定不需要增强散热器30的冷却性能时,停止供水泵48的运行。在排放部44中,当停止供水泵48的运行并且停止供水时,通过螺旋弹簧68的推力将隔板60移动至前壁54侧的封闭位置(参见图3a)。

55.在排放部44中,随着隔板60通过螺旋弹簧68的推力而移动时,安装在隔板60上的

针70的前端部70a插入到排放孔58中以封闭排放孔58。因此,在冷却装置40中,停止水通过排放部44的排放孔58的排放,并且散热器30仅通过引入风(移动风)来冷却冷却剂。

56.另一方面,当在冷却装置40中判定需要增强散热器30的冷却剂冷却性能时,使供水泵48工作,并且水箱22中的水由供水泵48泵送并供应到排放部44的前室64。在排放部44中,前室64内的水压随着向其供水而升高,并且推动隔板60的压力升高。因此,在排放部44中,以比螺旋弹簧68的推力大的压力推动隔板60,使得隔板60克服螺旋弹簧68的推力而移动至非封闭位置(参见图3b)。

57.在排放部44中,当隔板60(和针70)移动至非封闭位置时,排放孔58被打开,并且供应到前室64的水通过各个排放孔58朝向散热器30的散热器芯32排放。在冷却装置40中,当排放部44中的排放孔58打开时,水通过各个排放孔58排放,并且排放的水被引入风引导至散热器芯32并附着至散热器芯32。

58.在散热器30中,当附着在其上的水蒸发时,通过水的蒸发潜热促进了冷却剂的冷却。结果,增强了散热器30的冷却性能,并且减少了燃料电池12的温度升高。

59.当燃料电池12的温度由于散热器30的冷却性能的增强等而落入允许范围内,并且在冷却装置40中判定不再需要增强散热器30的冷却剂冷却性能时,停止供水泵48的运行。

60.在排放部44中,在供水泵48停止和供水停止的情况下,随着水通过排放孔58排放,前室64内的水压降低。因此,在排放部44中,通过螺旋弹簧68的推力使隔板60朝向前壁54移动(移动至封闭位置),并且针70分别封闭排放孔58(参见图3a)。在这种情况下,插入到排放孔58中的针70的前端部70a推出并排出残留在孔58内的水。

61.以这种方式,在冷却装置40中,当需要增强散热器30的冷却剂冷却性能时,供应至排放部44的水朝向散热器30(散热器芯32)排放。因此,冷却装置40能够通过附着在散热器30上的水的蒸发潜热来增强散热器30的冷却性能,从而能够将燃料电池12的温度保持在允许温度。

62.在冷却装置40中,当停止朝向散热器30排放水时,针70的前端部70a插入到排放孔58中,以将水从排放孔58内推出并排出。因此,在排放部44中,防止水残留在排放孔58内,使得可以防止由于通过排放孔58排放的水而导致的排放孔58的堵塞等。

63.具体地,在排放部44被构造成通过排放孔58排放所供应的水的情况下,当停止向排放部44供水并且停止通过排放孔58排放水时,水由于已经停止通过其排放水的排放孔58内的表面张力而残留。空气中的诸如砂砾和灰尘之类的漂浮物可能会附着在排放孔58中残留的水上,并且排放孔58中残留的水可能会蒸发。

64.因此,随着残留在排放孔58内的水的水分蒸发,附着在水上的漂浮物、溶解在水中的成分等沉淀为沉积物。当该沉积物堆积时,它会减小排放孔58的开口并导致堵塞(闭塞(plugging))。在排放部44中,排放孔58的开口的减小或排放孔58的堵塞影响水的排放,从而影响散热器30的冷却性能。

65.作为对策,排放部44设置有针70,针70可移动至排放孔58的封闭位置和非封闭位置,并且移动至封闭位置以插入到排放孔58中。因此,在排放部44中,防止了排放孔58内沉积物的沉淀,并且防止了由于通过排放孔58排放的水而导致的排放孔58的开口的减小或堵塞。

66.由于要插入排放孔58中的针70的前端部70a具有圆锥形状,因此即使在排放孔58

内沉淀有沉积物等时,该沉积物也可以被前端部70a从排放孔58中推出并去除。因此,可以长期有效地降低排放孔58堵塞的可能性。

67.排放孔58的堵塞需要对装置进行维护以去除堵塞。在冷却装置40中,由于防止了排放部44的排放孔58的堵塞,因此长期免除了需要对装置进行维护以去除堵塞。

68.在排放部44中,排放孔58被针70封闭以保持排放部44内的水远离排放部44周围的空气(外部空气)。因此,即使当排放部44周围的温度降低时,也可以防止排放部44内部的水冻结。因此,可以防止由于冻结时水的膨胀而对排放部44或排放孔58造成的损坏。

69.当水通过排放孔58排放时,由于在排放部44中隔板60被螺旋弹簧68推动,因此排放部44的前室64内的水压可以基本均匀。因此,即使在从排放部44的在纵向方向上的一端侧供水时,也能够以相同的压力通过排放孔58排放水。结果,可以使水均匀地附着在车辆前侧的散热器30的表面的整个区域上,并且可以利用水的蒸发潜热有效地冷却散热器30。

70.在上述实施例中,散热器30通过燃料电池系统10中产生的水的蒸发潜热来冷却。然而,水不限于燃料电池系统10中产生的水,而是可以使用预先存储在水箱中的水。此外,在实施例中,已经描述了通过水的蒸发潜热对用于冷却燃料电池系统10的燃料电池12的散热器30进行冷却的示例。然而,通过其蒸发潜热冷却热交换器的液体不限于水,可以采用可利用其蒸发潜热的各种液体。

71.在上述实施例中,通过被螺旋弹簧68推动而移动并且还可以通过水压克服螺旋弹簧68的推力而移动的隔板60设置在排放部44内,并且在隔板60上安装针70。然而,移动部可以具有如下的任何构造:允许其将封闭构件从非封闭位置移动至封闭位置以及在向喷射部供应液体时将封闭构件从封闭位置移动至非封闭位置。

72.在本实施例中,使用了其前端部70a具有圆锥形状的针70。然而,封闭构件可以在整体上具有圆锥形状,并且可以具有各种形状,只要前端部可以通过具有与喷射孔的开口相同的横截面形状而插入到喷射孔中,并且前端部可以通过插入到喷射孔中而封闭喷射孔。

73.另外,热交换器冷却装置可以用于冷却用于设置在车辆中的各种待冷却对象(例如作为蓄电部的蓄电池(电池)和作为行驶动力源的电机(电动机))的热交换器。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。