1.本发明属于显示技术领域,具体涉及一种显示面板、显示装置及显示面板制备方法。

背景技术:

2.随着手机等终端显示智能设备发展,为提升显示屏视觉冲击力,超窄边框显示屏的需求进一步强烈。目前市场上出现了左右3d边框甚至四边3d边框等形态的产品或概念机,其目的之一就是显示屏超窄边框,提升产品的视觉冲击力和产品辨识度。

3.当前在显示背板弯折工艺中,需要在显示背板上涂覆保护层的胶材,为防止胶材溢出到偏光片上,会在胶材与偏光片之间预留空白区,这样会增加显示面板的边框,不符合当前超窄边框的趋势。即使如此,也难以避免保护层溢出到偏光片的保护膜上,一旦发生胶材溢出,在偏光片的保护膜被去除之后,保护层会在偏光片的边缘形成尖锐凸起,在贴合盖板的过程中,凸起位置受力集中,导致此处面板走线容易产生裂纹;而且,保护层在凸起位置厚度过大且厚度过度不平缓,在显示背板弯折后同样容易导致弯折区位置的面板走线产生裂纹。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一,提供一种偏光片结构、偏光片贴合方法、显示面板及显示装置,能够解决面板走线易产生裂纹以及边框过大的问题。

5.第一方面,本发明实施例提供一种显示面板,包括背板、偏光片和保护层,所述偏光片和所述保护层设置在所述背板邻近所述显示面板出光面的一侧,且所述保护层在所述背板的正投影落入所述背板的弯折区范围之内;

6.所述偏光片邻近所述弯折区的边缘区域设置有凹陷部,所述偏光片和所述保护层在所述凹陷部搭接。

7.在一些实施例中,所述偏光片在远离所述背板的方向上包括依次层叠设置的第一压面胶层、相位延迟层、第二压面胶层、支撑层、偏光层和硬化层。

8.在一些实施例中,所述凹陷部为l型凹槽或u型凹槽,或者,所述凹陷部为由所述偏光片的至少两个相邻层形成的斜面结构。

9.在一些实施例中,所述凹陷部为l型凹槽,所述l型凹槽的深度等于所述硬化层的厚度,或者,所述l型凹槽的深度等于所述硬化层的厚度与所述偏光层的厚度之和。

10.在一些实施例中,所述凹陷部为由所述偏光片所有层形成的斜面结构,且在远离所述背板的方向上,所述偏光片的各层在所述背板上的正投影面积依次减小。

11.在一些实施例中,所述凹陷部为u型凹槽,所述u型凹槽位于所述偏光片远离所述背板的一侧表面,或者,所述u型凹槽位于所述偏光片的侧面。

12.在一些实施例中,所述凹陷部为一个,且所述凹陷部沿所述偏光片的第一边缘贯穿所述偏光片,所述偏光片的第一边缘为所述偏光片与所述保护层搭接的边缘。

13.在一些实施例中,所述凹陷部为至少两个,各所述凹陷部沿所述偏光片的第一边缘排列。

14.在一些实施例中,所述凹陷部在所述偏光片上的正投影的第一长度与第二长度之比小于或等于0.8,其中,所述第二长度为沿所述偏光片的第一边缘方向上的长度,所述第一长度为与所述第二长度的方向垂直的方向的长度。

15.在一些实施例中,所述凹陷部在所述偏光片上的正投影为以下形状至少之一:矩形、u型、三角形、梯形。

16.在一些实施例中,所述显示面板还包括:背膜、缓冲层、加强板、oca光学胶、盖板,所述背膜设置在所述背板远离所述显示面板的一侧,并在所述背板的弯折区断开,所述缓冲层和所述加强板设置在断开的两部分所述背板之间;

17.所述oca光学胶设置在所述偏光片远离所述背板的一侧,所述盖板设置在所述oca光学胶远离所述偏光片的一侧,在所述oca光学胶与所述盖板之间与所述背板的弯折区对应的位置涂覆有油墨。

18.第二方面,本发明实施例还提供一种显示装置,包括如权利要求1-11任一项所述的显示面板。

19.在一些实施例中,所述显示面板为如权利要求11所述的显示面板,所述显示装置还包括:fpc、ic芯片、ic保护盖和静电防护层,所述fpc和所述ic 芯片与所述显示面板的绑定区绑定连接,所述ic保护盖设置在所述ic芯片和所述fpc远离所述显示面板的一侧,并与所述保护层搭接;

20.所述静电防护层设置在所述fpc远离所述显示面板的一侧。

21.第三方面,本发明实施例还提供一种显示面板制备方法,所述方法包括:

22.将偏光片与背板的显示区贴合,其中,所述偏光片邻近所述背板的弯折区的边缘区域包括凹陷部;

23.在所述背板的弯折区涂覆保护层的胶材,以使所述胶材与所述偏光片的凹陷部搭接;

24.通过固化工艺固化所述胶材以形成保护层。

附图说明

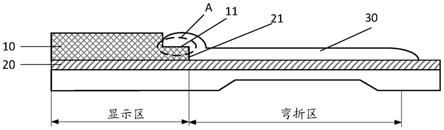

25.图1为本发明一实施例提供的显示面板的结构示意图1;

26.图2为图1中的偏光片的内部结构示意图1;

27.图3为图1中的偏光片的内部结构示意图2;

28.图4为本发明又一实施例提供的显示面板的结构示意图;

29.图5为图4中的偏光片的内部结构示意图;

30.图6-7为本发明另一实施例提供的显示面板的结构示意图;

31.图8为本发明实施例提供的具有贯穿的一个凹陷部的偏光片的俯视图;

32.图9-12为本发明实施例提供的具有多个凹陷部的偏光片的俯视图;

33.图13为图10中虚线区域的局部放大图;

34.图14为图1的显示面板的结构示意图2;

35.图15为本发明实施例另一实施例提供的显示面板贴合偏光片的示意图;

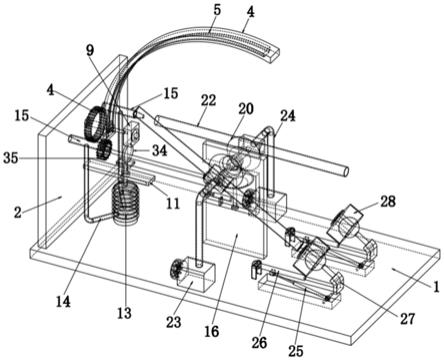

36.图16为本发明实施例提供的显示装置的结构示意图;

37.图17为本发明实施例提供的显示面板制备方法的流程示意图;

38.图18为图17中对偏光片进行贴合的示意图。

具体实施方式

39.为使本领域技术人员更好地理解本发明/发明的技术方案,下面结合附图和具体实施方式对本发明/发明作进一步详细描述。

40.除非另外定义,本公开使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”、“一”或者“该”等类似词语也不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

41.本发明实施例提供一种显示面板,如图1所示,所述显示面板包括背板20、偏光片10和保护层30,偏光片10和保护层30设置在背板20邻近所述显示面板出光面的一侧,且保护层30在背板20的正投影落入背板20的弯折区范围之内。偏光片10邻近弯折区的边缘区域a设置有凹陷部11,偏光片10和保护层 30在凹陷部11搭接。

42.偏光片10和保护层30在凹陷部11搭接是指,保护层30的一端位于偏光片10的凹陷部11内。在形成保护层30的过程中,可以紧邻偏光片10的第一边缘21涂覆保护层30的胶材,胶材发生溢胶后,可以进入偏光片10的凹陷部 11内,实现保护层30与偏光片10搭接。

43.本发明实施例的显示面板包括背板20、偏光片10和保护层30,偏光片10 和保护层30设置在背板20邻近显示面板出光面的一侧,且保护层30在背板20 的正投影落入背板20的弯折区范围之内。偏光片10邻近弯折区的边缘区域设置有凹陷部11,偏光片10和保护层30在凹陷部11搭接;即使在涂覆保护层 30的胶材过程中出现溢胶情况,凹陷部11也可以容纳一定量的溢胶,避免溢胶过大形成尖锐凸起或胶材厚度过度不平缓,防止显示面板弯折区位置的走线产生裂纹;而且,无需在保护层30的胶材与偏光片10之间预留空白区,实现显示面板超窄边框;另一方面,保护层30与偏光片10之间贴合更充分,增强对面板走线的保护作用。

44.在一些实施例中,如图2、3所示,偏光片10通常包括层叠设置的第一压面胶层(psa)23、相位延迟层(1/4λ)24、第二压面胶层(psa)25、支撑层26(tac)、偏光层(pva)27和硬化层(hc&tac)28。需要说明的是,在偏光片10的第一压面胶层(psa)23远离相位延迟层(1/4λ)24的一侧还设置有离型膜(rf)22,离型膜22会在将偏光片10贴合在显示背板20的过程中去除。

45.在一些实施例中,如图1所示,凹陷部11为l型凹槽;或者,如图6-7所示,凹陷部11为u型凹槽;或者,如图4所示,凹陷部11为由偏光片10的至少两个相邻层形成的斜面结构。

46.凹陷部11可以采用物理切割方式实现,或者,采用激光半切方式实现。在一些实施

例中,可以在偏光片10的边缘区域a内对偏光片10进行半切形成l 型凹槽,即切除偏光片10的部分膜层并保留部分膜层。

47.图2和图3为凹陷部11为l型凹槽的偏光片内部结构示意图。在一些实施例中,如图2所示,l型凹槽的深度等于硬化层(hc&tac)28的厚度,即切除硬化层(hc&tac)28,保留硬化层28下方的其余膜层。在一些实施例中,如图3所示,l型凹槽的深度等于硬化层(hc&tac)28的厚度与偏光层(pva) 27的厚度之和,即切除硬化层(hc&tac)28和偏光层(pva)27,保留偏光层27下方的其余膜层。

48.在一些实施例中,如图5所示,凹陷部11为由偏光片10所有层形成的斜面结构,且在远离背板20的方向上,偏光片10的各层在背板20上的正投影面积依次减小。如图4所示,借助斜面结构容纳保护层30的胶材溢胶,斜面结构可以通过对偏光片10实施一定角度斜切形成。可以在偏光片10的边缘区域a 内对偏光片10的硬化层(hc&tac)28、偏光层(pva)27、支撑层26(tac)、第二压面胶层(psa)25、相位延迟层(1/4λ)24和第一压面胶层(psa)23 依次斜切形成斜面结构。

49.在一些实施例中,凹陷部11为u型凹槽,如图6所示,u型凹槽位于偏光片10远离背板20的一侧表面(即u型凹槽开口向右);如图7所示,u型凹槽位于偏光片10的侧面(即u型凹槽开口向上)。

50.图8为本发明实施例提供的一种偏光片结构的俯视图。在一些实施例中,如图8所示,凹陷部11为一个,且凹陷部11沿偏光片10的第一边缘21贯穿偏光片10,偏光片10的第一边缘21为偏光片10与保护层30搭接的边缘。

51.图9-12为本发明实施例提供的另一些偏光片结构的俯视图。在一些实施例中,如图9-12所示,凹陷部11为至少两个,各凹陷部11沿偏光片10的第一边缘21排列。

52.在一些实施例中,凹陷部11在偏光片10上的正投影为以下形状至少之一:矩形、u型、三角形、梯形。其中,如图9所示,凹陷部11在偏光片10上的正投影为矩形;如图10所示,凹陷部11在偏光片10上的正投影为u型;如图 11所示,凹陷部11在偏光片10上的正投影为三角形;如图12所示,凹陷部11 在偏光片10上的正投影为梯形。需要说明的是,凹陷部11的形状以及数量可以根据偏光片10的尺寸而定,本发明实施例对凹陷部11的形状以及数量不做限定。

53.由于保护层30的胶材在固化前具有一定表面张力,为了保证保护层30的胶材溢胶时可以充分流淌至凹陷部11内,本发明实施例对凹陷部11的尺寸进行了限定。

54.因此,如图13所示,以凹陷部11在偏光片10上的正投影为u型的方案为例,在一些实施例中,凹陷部11在偏光片10上的正投影的第一长度l(即凹陷部11水平方向的深度)与第二长度m(即凹陷部11的宽度)之比小于或等于 0.8,其中,第二长度m为沿偏光片10的第一边缘21方向上的长度,第一长度 l为与第二长度m的方向垂直的方向的长度。

55.在一些实施例中,如图14所示,所述显示面板还可以包括:背膜(bf)40、缓冲层scf(super clean foam,超净泡沫)50、加强板90、oca光学胶60、盖板70,背膜40设置在背板20远离所述显示面板的一侧,并在背板20的弯折区断开,缓冲层50和加强板90设置在断开的两部分背板20之间。

56.oca光学胶60设置在偏光片10远离背板20的一侧,盖板70设置在oca 光学胶60远离偏光片10的一侧,在oca光学胶60与盖板70之间与背板20 的弯折区对应的位置涂覆有油

墨80。

57.需要说明的是,偏光片也可以不设置凹陷部,而是偏光片与位于其上的保护膜之间形成凹陷结构,同样能够容纳溢胶。

58.相应的,如图15所示,偏光片结构包括层叠设置的保护膜10’和偏光片10,保护膜10’在偏光片10上的正投影完全落入偏光片10所在的区域范围之内,且保护膜10’的第一边缘21’相对于偏光片10的第一边缘21向内缩进第一距离l’。除保护膜10’的第一边缘之外的保护膜其他边缘均分别与除偏光片10的第一边缘之外的偏光片其他边缘对其设置。

59.在显示背板20上涂覆保护层30的胶材的过程中,当保护层30的胶材发生溢胶现象时,溢胶可以容纳在保护膜10’的缩进区域a,在贴合oca(opticallyclear adhesive)光学胶的过程中去除保护膜10’,溢胶可以形成平缓的过度面, oca光学胶足以吸收此厚度差,不会引起显示面板弯折区位置走线裂纹。

60.本发明实施例通过在偏光片10的边缘区域a设置凹陷部11,可以使保护层30的胶材与凹陷部11搭接,从而使得保护层30与偏光片10之间紧密贴合,提高保护层30的牢固性。相对于仅将保护膜10’相对于偏光片10向内缩进但不设置凹陷部的方案而言,在偏光片10的边缘区域a设置凹陷部11,可以进一步增强对保护层30的胶材溢胶的容纳能力。

61.基于相同构思,本发明实施例还提供一种显示装置,如图16所示,所述显示装置包括如前所述的显示面板。

62.在一些实施例中,如图16所示,所述显示装置还包括fpc100、ic芯片110、 ic保护盖120和静电防护层130,fpc100和ic芯片110与所述显示面板的绑定区绑定连接,ic保护盖120设置在ic芯片110和fpc100远离所述显示面板的一侧,并与保护层30搭接。静电防护层130设置在fpc100远离所述显示面板的一侧。

63.基于相同构思,本发明实施例还提供一种显示面板制备方法,结合图17和图18所示,所述方法包括以下步骤:

64.步骤1,将偏光片与背板的显示区贴合,其中,偏光片邻近背板的弯折区的边缘区域包括凹陷部。

65.所述偏光片为如前所述的偏光片10,在本步骤中,将偏光片10未与保护膜 10’贴合的一侧与背板20的显示区相贴合。

66.步骤2,在背板的弯折区涂覆保护层的胶材,以使胶材与偏光片的凹陷部搭接。

67.在本步骤中,可以沿偏光片10的第一边缘21涂覆保护层30的胶材,无需在保护层30的胶材与偏光片10之间预留空白区,从而实现显示面板超窄边框。由于存在胶材涂覆公差,可能发生溢胶现象,在这种情况下,保护层30的胶材与偏光片10的凹陷部11搭接,搭接位置形成平缓的过度面,后续的oca光学胶足以吸收此厚度差,不会引起显示面板弯折区位置走线裂纹。

68.步骤3,通过固化工艺固化胶材以形成保护层。

69.在本步骤中,可以通过紫外光固化使得保护层30的胶材形态固定,从而形成保护层30。

70.需要说明的是,在步骤3之后,所述显示面板制备方法还包括:去除保护膜10’。

71.本发明实施例的显示面板制备方法,将偏光片10与背板20的显示区贴合,其中,偏光片10邻近背板的弯折区的边缘区域包括凹陷部11;在背板20的弯折区涂覆保护层30的胶

材,以使胶材与偏光片10的凹陷部11搭接,并通过固化工艺固化胶材以形成保护层30;即使在涂覆保护层30的胶材过程中出现溢胶情况,该凹陷部11也可以容纳一定量的溢胶,避免溢胶过大形成尖锐凸起或胶材厚度过度不平缓,防止显示面板弯折区位置的走线产生裂纹;而且,无需在保护层30的胶材与偏光片10的第一边缘21之间预留空白区,实现显示面板超窄边框;另一方面,保护层30与偏光片10之间贴合更充分,增强对面板走线的保护作用。

72.本发明实施例针对涂覆保护层30的胶材涂覆过程中,溢胶至偏光片10的上方形成尖锐凸起、保护层30厚度过度不平缓的问题,提供了一种包括具有凹陷部11的偏光片10的显示面板、显示装置及显示面板制备方法,可以提高保护层30胶材涂覆工艺的可靠性,降低显示装置的边框宽度,实现超窄边框。

73.可以理解的是,以上实施方式仅仅是为了说明本发明/发明的原理而采用的示例性实施方式,然而本发明/发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明/发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明/发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。