一种新型dmf回收装置及其使用方法

技术领域

1.本发明涉及dmf回收装置领域,尤其涉及一种新型dmf回收装置及其使用方法。

背景技术:

2.n,n-二甲基甲酰胺,别称:dmf,它是一种用途极广的化工原料,也是一种用途很广的优良溶剂,用作聚氨酯、聚丙烯睛、聚氯乙烯的溶剂,是聚丙烯腈纤维等合成纤维的湿纺丝、合成革、塑料制模等生产工艺中的主要原料之一。dmf化学性质稳定,难以生物降解,对废水生物处理过程产生抑制作用,同时,dmf价格较贵,毒性较大。为减少环境污染和降低生产成本,从dmf废液中回收dmf的技术,是环境保护和清洁生产的必然要求,也是危险废物资源化利用的重要途径。

技术实现要素:

3.本发明要解决上述现有技术存在的问题,提供一种新型dmf回收装置,不仅dmf回收率高,而且回收彻底。

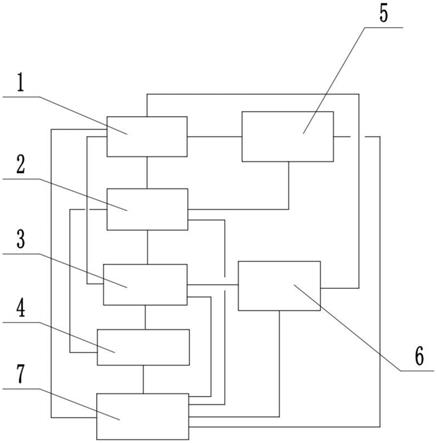

4.本发明解决其技术问题采用的技术方案:这种新型dmf回收装置,包括循环冷却水系统,循环冷却水系统上连接有热泵蒸馏系统,热泵蒸馏系统上连接有第一热耦合蒸馏系统,第一热耦合蒸馏系统上连接有第二热耦合蒸馏系统和脱氨系统,第二热耦合蒸馏系统上连接有脱酸系统和残液系统,第一热耦合蒸馏系统、第二热耦合蒸馏系统、脱氨系统、脱酸系统和残液系统都与循环冷却水系统相连接,先通过热泵蒸馏系统将大部分水分蒸馏出,通过第一热耦合蒸馏系统和脱氨系统对dmf废水进行脱氨和再次浓缩,得到dmf浓液,通过第二热耦合蒸馏系统精馏得到高浓度的dmf,通过脱酸系统将dmf成品回收,dmf不合格品再次回到热泵蒸馏系统进行再次回收,提高了dmf的回收率,回收更加彻底,残液系统可以对残留的液体进行处理,使得装置更加环保,设有循环冷却水系统使得装置能够进行低温浓缩、低温精馏、低温脱酸、低温脱氨,使得装置能从根本上抑制dmf的分解,dmf回收率高,而且回收彻底。

5.为了进一步完善,所述热泵蒸馏系统设有与冷凝水系统相连的第二稀液换热器,第二稀液换热器上连接有第三稀液换热器,第二稀液换热器上连接有第一稀液换热器,第一稀液交换器上连接有稀液供料泵,第三稀液换热器上连接有第一热泵再沸器,第一热泵再沸器上连接有第二热泵再沸器,第二热泵再沸器上连接有第三热泵再沸器,第一热泵再沸器上连接有第一循环泵,第二热泵再沸器上连接有第二循环泵,第三热泵再沸器上连接有第三循环泵,第二热泵再沸器上连接有一塔,一塔上通过一塔回流泵与第一回流罐连接,第一热泵再沸器、第二热泵再沸器、第三热泵再沸器、第三稀液换热器都与第一回流罐连接,一塔上连接有脱水压缩机,第二稀液交换器上连接有高位罐,第一热泵再沸器、第二热泵再沸器、第三热泵再沸器都与高位罐连接,dmf稀液通过稀液供料泵一次进入第一稀液换热器、第二稀液换热器和第三稀液换热器,使dmf稀液可以更好的达到指定温度,dmf稀液通过高位罐进入第一热泵再沸器、第二热泵再沸器和第三热泵再沸器内循环,dmf稀液还可以

在第一热泵再沸器、第二热泵再沸器、第三热泵再沸器和一塔之间循环,使得dmf稀液的脱水效果更好,dmf的回收率更高,回收更加彻底。

6.进一步完善,所述第一热耦合蒸馏系统包括与第三循环泵连接的浓液冷却器,浓液冷却器上连接有二塔再沸器,二塔再沸器上连接有二塔,二塔上连接有冷凝器,冷凝器上连接有第二回流罐,第二回流罐通过二塔回流泵与二塔连接,二塔回流泵上连接有二塔出水泵,二塔再沸器通过碱液计量泵与碱槽连接,二塔再沸器上连接有第四循环泵,第四循环泵上连接有浓液输送泵,二塔再沸器上连接有第三回流罐,第三回流罐上连接有精馏塔回流泵,精馏塔回流泵上连接有精馏出水泵,设置二塔能够使dmf回收更加彻底,设有碱槽能够对dmf废液进行中和,避免dmf在酸性环境中催化加速其分解,碱液计量泵使得中和效果更好,节省材料,更加节能环保,dmf的回收率更高,回收更加彻底。

7.进一步完善,所述第二热耦合蒸馏系统包括与浓液输送泵连接的浓液预热器,浓液预热器通过第五循环泵与加热器连接,加热器上连接有分离罐,分离罐上连接有蒸发器,蒸发器上连接有精馏塔,精馏塔上连接有精馏塔再沸器,精馏塔再沸器上连接有精馏塔底泵,蒸发器上连接有洗液泵,洗液泵上连接有洗液池,蒸发器与碱液计量泵连接,浓液预热器能够对dmf废液进行预热,通过利用液态水与dmf沸点的不同对其进行分离回收,一方面通过充分利用热能降低回收成本,另一方面回收后的dmf重新使用或出售也可以降低合成革的整体生产成本,精馏塔和蒸发器配合使得dmf稀液的脱水效果更好,dmf的回收更加彻底。

8.进一步完善,所述脱氨系统包括与一塔回流泵、二塔回流泵和精馏塔回流泵相连的脱氨塔,脱氨塔通过脱氨循环泵连接有脱氨再沸器,脱氨再沸器通过脱氨塔排水泵与第一稀液换热器连接,脱氨再沸器上连接有脱氨冷凝液罐,脱氨冷凝液罐通过脱氨冷凝液泵与脱氨塔连接,脱氨塔上连接有脱氨压缩机,脱氨压缩机与脱氨再沸器和第二回流罐连接,脱氨冷凝液罐上连接有催化氧化炉,催化氧化炉上连接有真空泵给水罐,真空泵给水罐上连接有收集罐,真空泵给水罐上连接有真空泵冷却器,真空泵冷却器上连接有真空泵,真空泵与真空泵给水罐连接,真空泵与第二回流罐和第三回流罐连接,脱氨塔能对塔顶水进行脱胺处理,以保证出水品质,更加环保。

9.进一步完善,所述脱酸系统包括与蒸发器连接的第一脱酸塔回流罐和第二脱酸塔回流罐,第二脱酸塔回流罐与二塔连接,第一脱酸塔回流罐上连接有第一脱酸塔回流泵,第一脱酸塔回流泵上连接有第一脱酸换热器,第一脱酸塔回流泵上连接有第一脱酸塔,第一脱酸塔与精馏塔底泵连接,第一脱酸塔与第一脱酸塔回流罐连接,第一脱酸塔上连接有第一脱酸再沸器,第二脱酸塔回流罐上连接有第二脱酸塔回流泵,第二脱酸塔回流泵上连接有第二脱酸换热器,第二脱酸塔回流泵上连接有第二脱酸塔,第二脱酸塔与第二脱酸塔回流罐连接,第二脱酸塔上连接有第二脱酸再沸器,第一脱酸再沸器通过脱酸塔给料泵与第二脱酸塔连接,第二脱酸再沸器连接有脱酸残液泵,第一脱酸塔、第二脱酸塔和脱酸残液泵都和蒸发器连接,脱酸塔能对dmf成品进行精制,以去除其内部的甲酸、乙酸,设有第一脱酸塔和第二脱酸塔使得装置的效率更高,脱酸效果更好。

10.进一步完善,所述残液系统包括残液蒸发釜,残液蒸发釜上连接有收集桶,残液蒸发釜有若干个,残液蒸发釜与蒸发器连接,残液蒸发釜上连接有冷凝水闪蒸罐,残液蒸发釜实现了高沸物和固态物循环利用,变污染为宝,dmf废液中的高沸物和固态物是生产过程中

的原材料,在蒸发釜内采用高真空低温将水脱除后,形成含高沸物、固态物,可返回生产线重复使用。

11.一种新型dmf回收装置的使用方法,包括以下步骤:步骤一:按工艺控制指标,确认系统是否正常,确认正常后开车;步骤二:把计算机系统全部置于手动控制位;步骤三:打开循环冷却水系统的冷却设备,同时进行排空,当设备内的空气排净后,关闭放空阀,正式启动循环冷却水系统,保证所有用冷设备供水正常;步骤四:依次开启热泵蒸馏系统的第一循环泵、第二循环泵和第三循环泵,慢慢打开中压蒸汽注入第一热泵再沸器、第二热泵再沸器和第三热泵再沸器中加热排空气,注意热泵蒸馏系统中各测点温度;步骤五:启动脱水压缩机的辅助油泵,加入润滑油,待润滑油系统循环十分钟后,启动脱水压缩机,然后高压变频器开始运行,频率从0hz逐渐加到50hz。一般30hz以下每次上升10hz;30-40hz每次上升5hz;40hz以上每次上升1hz。一切正常后逐步关闭脱水压缩机旁通阀,注意主机电流的变化,稳定后升频率不要超过主机额定电流;步骤六:观察第一回流罐液位,当液位达到800mm左右时开启一塔回流泵同时打开调节阀,逐步加大到25m

³

/h观察液位变化,待液位逐步上升时开启一塔回流泵给脱胺塔供水;步骤七:逐步打开脱胺塔蒸汽补充调节阀,同时开启脱胺压缩机辅助油泵加入润滑油,当液位达到800mm左右启动脱胺循环泵,待润滑油系统循环十分钟后,启动脱氨压缩机,然后高压变频器开始运行,频率从0hz逐渐加到50hz;30hz以下每次上升10hz;30-40hz每次上升5hz;40hz以上每次上升1hz。一切正常后逐步关闭脱氨压缩机旁通阀,注意主机电流的变化,稳定后升频率不要超过主机额定电流;步骤八:观察一塔塔底温度和热泵压缩机进口温度,当塔底温度比进口温度高4℃时打开调节阀给二塔供浓缩液,同时加大稀液供料泵频率。当液位达到1000mm左右时启动二塔循环泵,然后启动浓液输送泵给分离罐供料。注意观察各液位并逐步切换到自动模式;步骤九:观察分离罐液位,当液位达到1000mm时启动第四循环泵,并打开调节阀给蒸发器供料。同时打开蒸汽调节阀给加热器加热。注意观察各液位并逐步切换到自动模式;步骤十:缓慢开启精馏塔再沸器、第一脱酸再沸器、第二脱酸再沸器的蒸汽调节阀,升温过程中注意观察温度压力变化,开启回流。待精馏塔敏感温度达到104℃时开启脱酸塔给料泵和脱酸残液泵;注意第一脱酸塔回流罐和第二脱酸塔回流罐液位,当dmf品质合格时启动成品出料泵,此时系统正常出料;步骤十一:连续不断从蒸发器内采出含固形份的流体,从而稳定蒸发罐内固形份的浓度,采出的液体放入残液蒸发釜,待达到一定液位后,启动残液蒸发釜搅拌装置,同时打开蒸汽阀门,使残液蒸发釜正常工作,气相送入蒸发器,在残液罐启用中应保持一定液位,注意温度、压力变化,当温度约为150℃恒温一定时间后,即为操作终点,然后打开放渣阀,固形份排入收集桶;步骤十二:逐步关停稀液供料泵、脱水压缩机、第一循环泵、第二循环泵、第三循环泵、一塔回流泵,打开热泵蒸馏系统排空阀。停止各系统加热调节阀、回流泵,关闭成品出料阀,最后关停脱胺压缩机;

步骤十三:完成以上操作后将精馏塔、第一脱酸塔、第二脱酸塔的半成品全部打进热泵蒸馏系统,对第一热泵再沸器、第二热泵再沸器进行除垢处理;关闭其它系统。

12.本发明有益的效果是:本发明先通过热泵蒸馏系统将大部分水分蒸馏出,通过第一热耦合蒸馏系统和脱氨系统对dmf废水进行脱氨和再次浓缩,得到dmf浓液,通过第二热耦合蒸馏系统精馏得到高浓度的dmf,通过脱酸系统将dmf成品回收,dmf不合格品再次回到热泵蒸馏系统进行再次回收,提高了dmf的回收率,回收更加彻底,残液系统可以对残留的液体进行处理,使得装置更加环保,设有循环冷却水系统使得装置能够进行低温浓缩、低温精馏、低温脱酸、低温脱氨,使得装置能从根本上抑制dmf的分解,dmf回收率高,而且回收彻底,dmf稀液通过稀液供料泵一次进入第一稀液换热器、第二稀液换热器和第三稀液换热器,使dmf稀液可以更好的达到指定温度,dmf稀液通过高位罐进入第一热泵再沸器、第二热泵再沸器和第三热泵再沸器内循环,dmf稀液还可以在第一热泵再沸器、第二热泵再沸器、第三热泵再沸器和一塔之间循环,使得dmf稀液的脱水效果更好,dmf的回收率更高,回收更加彻底,设置二塔能够使dmf回收更加彻底,设有碱槽能够对dmf废液进行中和,避免dmf在酸性环境中催化加速其分解,碱液计量泵使得中和效果更好,节省材料,更加节能环保,dmf的回收率更高,回收更加彻底,浓液预热器能够对dmf废液进行预热,通过利用液态水与dmf沸点的不同对其进行分离回收,一方面通过充分利用热能降低回收成本,另一方面回收后的dmf重新使用或出售也可以降低合成革的整体生产成本,精馏塔和蒸发器配合使得dmf稀液的脱水效果更好,dmf的回收更加彻底,脱氨塔能对塔顶水进行脱胺处理,以保证出水品质,更加环保,脱酸塔能对dmf成品进行精制,以去除其内部的甲酸、乙酸,残液蒸发釜实现了高沸物和固态物循环利用,变污染为宝,dmf废液中的高沸物和固态物是生产过程中的原材料,在蒸发釜内采用高真空低温将水脱除后,形成含高沸物、固态物,可返回生产线重复使用。

附图说明

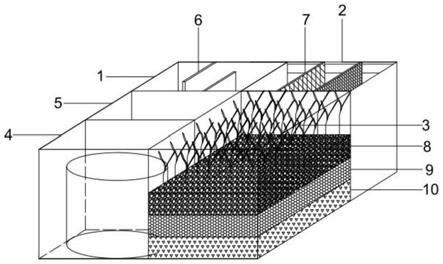

13.图1为本发明的结构示意图;图2为本发明热泵蒸馏系统的结构示意图;图3为本发明第一热耦合蒸馏系统的结构示意图;图4为本发明第一热耦合蒸馏系统的结构示意图;图5为本发明脱氨系统的结构示意图;图6为本发明脱酸系统的结构示意图;图7为本发明残液系统的结构示意图。

14.附图标记说明:1、热泵蒸馏系统;11、第一稀液换热器;111、稀液供料泵;12、第二稀液换热器;13、第三稀液换热器;14、第一热泵再沸器;141、第一循环泵;15、第二热泵再沸器;151、第二循环泵;16、第三热泵再沸器;161、第三循环泵;17、一塔;171、一塔回流泵;172、第一回流罐;18、脱水压缩机;19、高位罐;2、第一热耦合蒸馏系统;21、浓液冷却器;22、二塔;221、二塔再沸器;222、二塔回流泵;223、二塔出水泵;23、冷凝器;24、第二回流罐;25、碱槽;251、碱液计量泵;26、第四循环泵;27、浓液输送泵;28、第三回流罐;29、精馏塔回流泵;3、第二热耦合蒸馏系统;31、浓液预热器;32、第五循环泵;33、加热器连接;34、分离罐;35、蒸发器;36、精馏塔;361、精馏塔再沸器;362、精馏塔底泵;37、洗液池;371、洗液泵;4、脱

酸系统;41、第一脱酸塔回流罐;411、第一脱酸塔回流泵;42、第二脱酸塔回流罐;421、第二脱酸塔回流泵;43、第一脱酸换热器;44、第一脱酸塔;441、第一脱酸再沸器;442、脱酸塔给料泵;45、第二脱酸换热器;46、第二脱酸塔;461、第二脱酸再沸器;462、脱酸残液泵;5、脱氨系统;51、脱氨塔;511、脱氨循环泵;512、脱氨再沸器;513、脱氨塔排水泵;52、收集罐;53、脱氨冷凝液罐;531、脱氨冷凝液泵;54、脱氨压缩机;55、真空泵给水罐;551、真空泵;56、真空泵冷却器;57、催化氧化炉;6、残液系统;61、残液蒸发釜;611、收集桶;62、冷凝水闪蒸罐;7、循环冷却水系统。

具体实施方式

15.下面结合附图对本发明作进一步说明:如图1所示:本实施例中一种新型dmf回收装置,包括循环冷却水系统7,循环冷却水系统7上连接有热泵蒸馏系统1,热泵蒸馏系统1上连接有第一热耦合蒸馏系统2,第一热耦合蒸馏系统2上连接有第二热耦合蒸馏系统3和脱氨系统5,第二热耦合蒸馏系统3上连接有脱酸系统4和残液系统6,第一热耦合蒸馏系统2、第二热耦合蒸馏系统3、脱氨系统5、脱酸系统4和残液系统6都与循环冷却水系统7相连接。

16.如图2所示:热泵蒸馏系统1设有与冷凝水系统相连的第二稀液换热器12,第二稀液换热器12上连接有第三稀液换热器13,第二稀液换热器12上连接有第一稀液换热器11,第一稀液交换器上连接有稀液供料泵111,第三稀液换热器13上连接有第一热泵再沸器14,第一热泵再沸器14上连接有第二热泵再沸器15,第二热泵再沸器15上连接有第三热泵再沸器16,第一热泵再沸器14上连接有第一循环泵141,第二热泵再沸器15上连接有第二循环泵151,第三热泵再沸器16上连接有第三循环泵161,第二热泵再沸器15上连接有一塔17,一塔17上通过一塔回流泵171与第一回流罐172连接,第一热泵再沸器14、第二热泵再沸器15、第三热泵再沸器16、第三稀液换热器13都与第一回流罐172连接,一塔17上连接有脱水压缩机18,第二稀液交换器上连接有高位罐19,第一热泵再沸器14、第二热泵再沸器15、第三热泵再沸器16都与高位罐19连接。

17.如图3所示:第一热耦合蒸馏系统2包括与第三循环泵161连接的浓液冷却器21,浓液冷却器21上连接有二塔再沸器221,二塔再沸器221上连接有二塔22,二塔22上连接有冷凝器23,冷凝器23上连接有第二回流罐24,第二回流罐24通过二塔回流泵222与二塔22连接,二塔回流泵222上连接有二塔出水泵223,二塔再沸器221通过碱液计量泵251与碱槽25连接,二塔再沸器221上连接有第四循环泵26,第四循环泵26上连接有浓液输送泵27,二塔再沸器221上连接有第三回流罐28,第三回流罐28上连接有精馏塔回流泵29,精馏塔回流泵29上连接有精馏出水泵。

18.如图4所示:第二热耦合蒸馏系统3包括与浓液输送泵27连接的浓液预热器31,浓液预热器31通过第五循环泵32与加热器连接33,加热器上连接有分离罐34,分离罐34上连接有蒸发器35,蒸发器35上连接有精馏塔36,精馏塔36上连接有精馏塔再沸器361,精馏塔再沸器361上连接有精馏塔底泵362,蒸发器35上连接有洗液泵371,洗液泵371上连接有洗液池37,蒸发器35与碱液计量泵251连接。

19.如图5所示:脱氨系统5包括与一塔回流泵171、二塔回流泵222和精馏塔回流泵29相连的脱氨塔51,脱氨塔51通过脱氨循环泵511连接有脱氨再沸器512,脱氨再沸器512通过

脱氨塔排水泵513与第一稀液换热器11连接,脱氨再沸器512上连接有脱氨冷凝液罐53,脱氨冷凝液罐53通过脱氨冷凝液泵531与脱氨塔51连接,脱氨塔51上连接有脱氨压缩机54,脱氨压缩机54与脱氨再沸器512和第二回流罐24连接,脱氨冷凝液罐53上连接有催化氧化炉57,催化氧化炉57上连接有真空泵给水罐55,真空泵给水罐55上连接有收集罐52,真空泵给水罐55上连接有真空泵冷却器56,真空泵冷却器56上连接有真空泵551,真空泵551与真空泵给水罐55连接,真空泵551与第二回流罐24和第三回流罐28连接。

20.如图6所示:脱酸系统4包括与蒸发器35连接的第一脱酸塔回流罐41和第二脱酸塔回流罐42,第二脱酸塔回流罐42与二塔22连接,第一脱酸塔回流罐41上连接有第一脱酸塔回流泵411,第一脱酸塔回流泵411上连接有第一脱酸换热器43,第一脱酸塔回流泵411上连接有第一脱酸塔44,第一脱酸塔44与精馏塔底泵362连接,第一脱酸塔44与第一脱酸塔回流罐41连接,第一脱酸塔44上连接有第一脱酸再沸器441,第二脱酸塔回流罐42上连接有第二脱酸塔回流泵421,第二脱酸塔回流泵421上连接有第二脱酸换热器45,第二脱酸塔回流泵421上连接有第二脱酸塔46,第二脱酸塔46与第二脱酸塔回流罐42连接,第二脱酸塔46上连接有第二脱酸再沸器461,第一脱酸再沸器441通过脱酸塔给料泵442与第二脱酸塔46连接,第二脱酸再沸器461连接有脱酸残液泵462,第一脱酸塔44、第二脱酸塔46和脱酸残液泵462都和蒸发器35连接。

21.如图7所示:残液系统6包括残液蒸发釜61,残液蒸发釜61上连接有收集桶611,残液蒸发釜61有若干个,残液蒸发釜61与蒸发器35连接,残液蒸发釜61上连接有冷凝水闪蒸罐62。

22.一种新型dmf回收装置的使用方法,包括以下步骤:步骤一:按工艺控制指标,确认系统是否正常,确认正常后开车;步骤二:把计算机系统全部置于手动控制位;步骤三:打开循环冷却水系统7的冷却设备,同时进行排空,当设备内的空气排净后,关闭放空阀,正式启动循环冷却水系统7,保证所有用冷设备供水正常;步骤四:依次开启热泵蒸馏系统1的第一循环泵141、第二循环泵151和第三循环泵161,慢慢打开中压蒸汽注入第一热泵再沸器14、第二热泵再沸器15和第三热泵再沸器16中加热排空气,注意热泵蒸馏系统1中各测点温度;步骤五:启动脱水压缩机18的辅助油泵,加入润滑油,待润滑油系统循环十分钟后,启动脱水压缩机18,然后高压变频器开始运行,频率从0hz逐渐加到50hz。一般30hz以下每次上升10hz;30-40hz每次上升5hz;40hz以上每次上升1hz。一切正常后逐步关闭脱水压缩机18旁通阀,注意主机电流的变化,稳定后升频率不要超过主机额定电流;步骤六:观察第一回流罐172液位,当液位达到800mm左右时开启一塔回流泵171同时打开调节阀,逐步加大到25m

³

/h观察液位变化,待液位逐步上升时开启一塔回流泵171给脱胺塔供水;步骤七:逐步打开脱胺塔蒸汽补充调节阀,同时开启脱胺压缩机辅助油泵加入润滑油,当液位达到800mm左右启动脱胺循环泵,待润滑油系统循环十分钟后,启动脱氨压缩机54,然后高压变频器开始运行,频率从0hz逐渐加到50hz;30hz以下每次上升10hz;30-40hz每次上升5hz;40hz以上每次上升1hz。一切正常后逐步关闭脱氨压缩机54旁通阀,注意主机电流的变化,稳定后升频率不要超过主机额定电流;

步骤八:观察一塔17塔底温度和热泵压缩机进口温度,当塔底温度比进口温度高4℃时打开调节阀给二塔22供浓缩液,同时加大稀液供料泵111频率。当液位达到1000mm左右时启动二塔循环泵,然后启动浓液输送泵27给分离罐34供料。注意观察各液位并逐步切换到自动模式;步骤九:观察分离罐34液位,当液位达到1000mm时启动第四循环泵26,并打开调节阀给蒸发器35供料。同时打开蒸汽调节阀给加热器加热。注意观察各液位并逐步切换到自动模式;步骤十:缓慢开启精馏塔再沸器361、第一脱酸再沸器441、第二脱酸再沸器461的蒸汽调节阀,升温过程中注意观察温度压力变化,开启回流。待精馏塔36敏感温度达到104℃时开启脱酸塔给料泵442和脱酸残液泵462;注意第一脱酸塔回流罐41和第二脱酸塔回流罐42液位,当dmf品质合格时启动成品出料泵,此时系统正常出料;步骤十一:连续不断从蒸发器35内采出含固形份的流体,从而稳定蒸发罐内固形份的浓度,采出的液体放入残液蒸发釜61,待达到一定液位后,启动残液蒸发釜61搅拌装置,同时打开蒸汽阀门,使残液蒸发釜61正常工作,气相送入蒸发器35,在残液罐启用中应保持一定液位,注意温度、压力变化,当温度约为150℃恒温一定时间后,即为操作终点,然后打开放渣阀,固形份排入收集桶611;步骤十二:逐步关停稀液供料泵111、脱水压缩机18、第一循环泵141、第二循环泵151、第三循环泵161、一塔回流泵171,打开热泵蒸馏系统1排空阀。停止各系统加热调节阀、回流泵,关闭成品出料阀,最后关停脱胺压缩机;步骤十三:完成以上操作后将精馏塔36、第一脱酸塔44、第二脱酸塔46的半成品全部打进热泵蒸馏系统1,对第一热泵再沸器14、第二热泵再沸器15进行除垢处理;关闭其它系统。

23.虽然本发明已通过参考优选的实施例进行了图示和描述,但是,本专业普通技术人员应当了解,在权利要求书的范围内,可作形式和细节上的各种各样变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。