1.本发明涉及半导体领域,尤其涉及一种致动器及其形成方法、驱动方法、电子设备。

背景技术:

2.随着数码摄像机、数码照相机、平板电脑或智能手机等电子终端的飞速发展,电子终端给用户的生活、工作、娱乐等方面提供了越来越多的帮助。其中,拍摄功能已成为电子终端不可或缺的一部分,而且随着人们生活品质的提高,人们对拍摄效果的要求越来越高,因此,拍摄过程中的对焦效果也越来越重要。

3.在一些电子终端中,通常需要让其中的某些部件发生平移或者拉伸,从而实现某些特殊功能,例如:实现光学防抖(optical image stabilization,ois)。

4.光学防抖是依靠特殊的镜头或者感光元件最大程度的降低操作者在使用过程中由于抖动或者物体发生移动造成影像不稳定。目前一种光学防抖技术通常是在镜头内的陀螺仪侦测到微小的移动,并且会将信号传至微处理器立即计算需要补偿的位移量,然后通过补偿镜片组,根据抖动方向及位移量加以补偿,从而有效的克服因相机的振动产生的影像模糊。

5.还有一些光学防抖技术是在一些具有镜头模组的摄像机、照相机和手机等各种电子终端中,通常会通过vcm马达(voice coil actuator/voice coil motor,音圈马达)等驱动机构来使得可移动透镜在光轴方向上位移以聚焦或变焦,或者,在垂直于光轴方向的方向上位移以防止光学抖动。

技术实现要素:

6.本发明解决的问题是提供一种致动器及其形成方法、驱动方法、电子设备,提升致动器的性能。

7.为解决上述问题,本发明提供一种致动器,包括:基板;上拉机构,设置于所述基板上,所述上拉机构包括用于上拉的移动端和与基板固定的固定端,所述移动端悬浮于所述基板上,所述固定端与所述基板连接;拨动结构,悬置于所述基板上,所述拨动结构的一端与所述上拉机构的移动端连接;第一固定台和第二固定台,固定于所述基板上,位于所述拨动结构的两侧,且所述第一固定台与所述上拉机构的固定端连接;伸缩结构,位于所述拨动结构两侧的所述基板上,所述拨动结构一侧的所述伸缩结构将所述第一固定台和所述拨动结构远离上拉机构的一端连接,所述拨动结构一侧的所述伸缩结构将所述第二固定台和所述拨动结构远离上拉机构的一端连接;步进轨道,悬浮设置于所述基板上,且与所述拨动结构远离上拉机构的一端相啮合。

8.相应的,本发明还提供一种前述致动器的驱动方法,包括:执行初始驱动处理,使得致动器处于浮接状态,所述伸缩结构处于初始状态,所述拨动结构与所述步进轨道相啮合;在所述初始驱动处理后,执行一次或多次位移处理,所述位移处理包括拨动步骤、上拉

步骤、回位步骤以及锁位步骤,所述拨动步骤使拨动结构一侧的所述伸缩结构相对于初始状态伸长,使所述拨动结构另一侧的所述伸缩结构相对于初始状态收缩,两个所述伸缩结构驱动所述拨动结构发生偏转,使所述步进轨道发生位移;执行上拉步骤,用于使所述上拉机构的所述移动端带动所述拨动结构朝向远离所述步进轨道的方向移动;执行回位步骤,用于使所述伸缩结构不发生伸缩,所述拨动结构处于不偏转状态;执行锁位步骤,用于使所述上拉机构的移动端带动所述拨动结构朝向所述步进轨道移动,所述拨动结构与步进轨道相啮合,使所述拨动结构将步进轨道固定。

9.相应的,本发明还提供一种致动器的形成方法,包括:提供基板,所述基板包括上拉区、第一固定台区、第二固定台区、传动区以及轨道区,所述传动区位于所述上拉区一侧且与所述第一固定台区相间隔,所述第一固定台区和第二固定台区分别位于所述传动区的两侧,轨道区位于所述传动区远离所述上拉区的一侧;在所述基板上形成第一柱体,所述第一柱体分立于所述上拉区、第一固定台区、第二固定区和传动区中;在所述第一柱体露出的所述基板上形成第一牺牲层;在所述第一柱体上以及第一牺牲层上形成第二柱体,所述上拉区中的所述第一柱体和第二柱体作为上拉机构,所述上拉机构包括用于上拉的移动端和与基板固定的固定端,所述移动端悬浮于所述基板上,所述固定端与所述基板连接;所述传动区中,所述第一牺牲层上的第二柱体作为拨动结构,所述拨动结构的一端与所述上拉机构的移动端连接;将所述第一柱体和位于所述第一柱体正上方的第二柱体作为叠层结构,所述第一固定台区中的所述叠层结构作为第一固定台,所述第一固定台与所述上拉机构的固定端连接;所述第二固定台区中的所述叠层结构为第二固定台;位于所述传动区的所述第一柱体和第二柱体作为伸缩结构,所述伸缩结构,位于所述拨动结构两侧的所述基板上,所述拨动结构一侧的所述伸缩结构将所述第一固定台和所述拨动结构远离上拉机构的一端连接,所述拨动结构一侧的所述伸缩结构将所述第二固定台和所述拨动结构远离上拉机构的一端连接;所述轨道区中,在所述第一牺牲层正上方的所述第二柱体上形成第三柱体,所述轨道区中,所述第二柱体和第三柱体的叠层结构作为步进轨道,所述步进轨道和所述拨动结构远离上拉机构的一端相啮合;形成所述第三柱体后,去除所述第一牺牲层。

10.相应的,本发明还提供一种电子设备,包括:前述所述的致动器,与所述致动器连接的被移动部件。

11.与现有技术相比,本发明的技术方案具有以下优点:

12.本发明实施例提供的致动器,在工作时,执行初始驱动处理,所述致动器处于浮接状态,所述伸缩结构处于初始状态,在所述初始驱动处理后,执行一次或多次位移处理,所述位移处理包括拨动步骤、上拉步骤、回位步骤以及锁位步骤,所述拨动步骤使所述拨动结构一侧的所述伸缩结构相对于初始状态伸长,使所述拨动结构另一侧的所述伸缩结构相对于初始状态收缩,两个伸缩结构驱动所述拨动结构发生偏转,所述拨动结构驱动步进轨道发生位移;上拉步骤,用于使所述上拉机构的所述移动端带动所述拨动结构朝向远离所述步进轨道的方向移动,使得回位步骤中,拨动结构不易碰到步进轨道,拨动结构不易驱动步进轨道往相反方向移动;回位步骤,用于使所述伸缩结构不发生伸缩,所述拨动结构处于不偏转状态,使得锁位步骤中拨动结构远离上拉机构的一端能够与步进轨道相啮合;锁位步骤,用于使所述上拉机构的移动端带动所述拨动结构朝向所述步进轨道移动,所述拨动结构与步进轨道相啮合,使所述拨动结构将步进轨道固定,通过多次位移处理,能够将拨动结

构的偏转,转变成步进轨道的微小位移,通过重复上述的工作过程,能够将拨动结构周期性的偏转累积成步进轨道较大的位移,且单次拨动步骤偏转引起的步进轨道的移动步长小,因此,本发明提供的致动器具有行程大、移动精度高的优点,且本发明提供的致动器适用于半导体工艺制造,还有利于实现批量化生产、较低成本和较高的集成度。

附图说明

13.图1至图5是本发明致动器的结构示意图;

14.图6至图15是本发明致动器的形成方法一实施例中各步骤对应的结构示意图;

15.图16至图25是本发明致动器的驱动方法的过程示意图;

16.图26是本发明电子设备一实施例的结构示意图。

具体实施方式

17.由背景技术可知,目前的静电mems致动器通常只能实现单步驱动,单步驱动可以实现精确控制驱动步长,有些大行程静电mems可以通过控制静电大小控制吸合部分情况,进而初略控制吸合距离,但不能精确控制,许多应用场景需要精确的步进式驱动,最终累计成大行程。静电驱动很难完成行程步进驱动功能。

18.为了解决所述技术问题,本发明提供一种致动器,包括:在工作时,执行初始驱动处理,所述致动器处于浮接状态,所述伸缩结构处于初始状态,在所述初始驱动处理后,执行一次或多次位移处理,所述位移处理包括拨动步骤、上拉步骤、回位步骤以及锁位步骤,所述拨动步骤使所述拨动结构一侧的所述伸缩结构相对于初始状态伸长,使所述拨动结构另一侧的所述伸缩结构相对于初始状态收缩,两个伸缩结构驱动所述拨动结构发生偏转,所述拨动结构驱动步进轨道发生位移;上拉步骤,用于使所述上拉机构的所述移动端带动所述拨动结构朝向远离所述步进轨道的方向移动,使得回位步骤中,拨动结构不易碰到步进轨道,拨动结构不易驱动步进轨道往相反方向移动;回位步骤,用于使所述伸缩结构不发生伸缩,所述拨动结构处于不偏转状态,使得锁位步骤中拨动结构远离上拉机构的一端能够与步进轨道相啮合;锁位步骤,用于使所述上拉机构的移动端带动所述拨动结构朝向所述步进轨道移动,所述拨动结构与步进轨道相啮合,使所述拨动结构将步进轨道固定,通过多次位移处理,能够将拨动结构的偏转,转变成步进轨道的微小位移,通过重复上述的工作过程,能够将拨动结构周期性的偏转累积成步进轨道较大的位移,且单次拨动步骤偏转引起的步进轨道的移动步长小,因此,本发明提供的致动器具有行程大、移动精度高的优点,且本发明提供的致动器适用于半导体工艺制造,还有利于实现批量化生产、较低成本和较高的集成度。

19.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

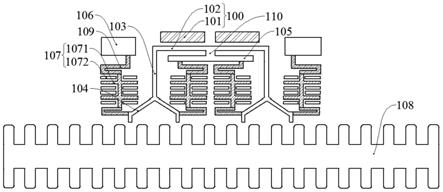

20.图1至图6是本发明致动器一实施例的结构示意图。

21.致动器包括:基板113;上拉机构,设置于所述基板113上,所述上拉机构包括用于上拉的移动端和与基板113固定的固定端,所述移动端悬浮于所述基板113上,所述固定端与所述基板113连接;拨动结构,悬置于所述基板113上,所述拨动结构的一端与所述上拉机构的移动端连接;第一固定台105和第二固定台106,固定于所述基板113上,位于所述拨动

结构的两侧,且所述第一固定台105与所述上拉机构的固定端连接;伸缩结构107,位于所述拨动结构两侧的所述基板113上,所述拨动结构一侧的所述伸缩结构107将所述第一固定台105和所述拨动结构远离上拉机构的一端连接,所述拨动结构一侧的所述伸缩结构107将所述第二固定台106和所述拨动结构远离上拉机构的一端连接;步进轨道108,悬浮设置于所述基板113上,且与所述拨动结构远离上拉机构的一端相啮合。

22.本发明实施例提供的致动器中,在工作时,执行初始驱动处理,所述致动器处于浮接状态,所述伸缩结构107处于初始状态,在所述初始驱动处理后,执行一次或多次位移处理,所述位移处理包括拨动步骤、上拉步骤、回位步骤以及锁位步骤,所述拨动步骤使所述拨动结构一侧的所述伸缩结构107相对于初始状态伸长,使所述拨动结构另一侧的所述伸缩结构107相对于初始状态收缩,两个伸缩结构107驱动所述拨动结构发生偏转,所述拨动结构驱动步进轨道108发生位移;上拉步骤,用于使所述上拉机构的所述移动端带动所述拨动结构朝向远离所述步进轨道108的方向移动,使得回位步骤中,拨动结构不易碰到步进轨道108,拨动结构不易驱动步进轨道108往相反方向移动;回位步骤,用于使所述伸缩结构107不发生伸缩,所述拨动结构处于不偏转状态,使得锁位步骤中拨动结构远离上拉机构的一端能够与步进轨道108相啮合;锁位步骤,用于使所述上拉机构的移动端带动所述拨动结构朝向所述步进轨道108移动,所述拨动结构与步进轨道108相啮合,使所述拨动结构将步进轨道108固定,通过多次位移处理,能够将拨动结构的偏转,转变成步进轨道108的微小位移,通过重复上述的工作过程,能够将拨动结构周期性的偏转累积成步进轨道108较大的位移,且单次拨动步骤偏转引起的步进轨道108的移动步长小,因此,本发明提供的致动器具有行程大、移动精度高的优点,且本发明提供的致动器适用于半导体工艺制造,还有利于实现批量化生产、较低成本和较高的集成度。

23.在致动器工作时,所述基板113为致动器提供运行平台。

24.基板113的材料可以是以下所提到的材料中的至少一种:硅、锗、锗硅、碳硅、碳锗硅、砷化铟、砷化镓、磷化铟或者其它iii/v化合物半导体,还包括这些半导体构成的多层结构等,或者为绝缘体上硅、绝缘体上层叠硅、绝缘体上层叠锗化硅、绝缘体上锗化硅以及绝缘体上锗,或者还可以为双面抛光硅片,也可为氧化铝等的陶瓷基底、石英或玻璃基底等。

25.本实施例中,所述上拉机构包括锁位电容100,所述锁位电容100包括相对设置的上拉电极101和吸合电极102,且所述上拉电极101与基板113连接,所述吸合电极102悬置于所述基板113上,所述移动端为所述吸合电极102延伸方向的第一端,所述固定端为所述吸合电极102延伸方向的第二端;所述第一固定台105与所述吸合电极102延伸方向的第二端连接。

26.在致动器工作时,锁位电容100开启或断开。上拉电极101和吸合电极102之间具有静电吸引力,上拉电极101和吸合电极102吸合,使得拨动杆104远离步进轨道108;上拉电极101和吸合电极102断开,使得拨动杆104与步进轨道108相啮合。

27.本实施例中,上拉电极101为固定的电极,用于在锁位电容100具有电位差时,吸合吸合电极102。

28.本实施例中,吸合电极102为与基板113发生相对移动,用于锁位电容100具有电位差时,向上拉电极101靠拢。

29.本实施例中,上拉电极101和吸合电极102的材料为导电材料。具体地,上拉电极

101和吸合电极102的材料为掺杂有导电离子的半导体材料。其中,所述半导体材料包括以下材料中的至少一种:硅、锗、锗硅、碳硅、碳锗硅、砷化铟、砷化镓、磷化铟或者其它iii/v化合物半导体。所述上拉电极101和吸合电极102的材料为半导体工艺中常用的材料,从而使得上拉电极101和吸合电极102的制造工艺能够与半导体工艺相兼容。在其他实施例中,锁位电极板和吸合电极板的材料还可以为金属材料,例如:铝、铜或钨等。上拉电极101和吸合电极102的材料为半导体工艺中常用的材料,从而使得上拉电极101和吸合电极102的制造工艺能够与半导体工艺相兼容。

30.需要说明的是,上拉电极101和吸合电极102在第一方向上相间隔。吸合电极102沿第二方向延伸,第二方向与第一方向相垂直。

31.需要说明的是,在其他实施例中,所述上拉机构包括电致伸缩结构。

32.所述拨动结构包括:连接臂103,悬置于所述基板113上,所述连接臂103的一端与所述移动端连接;所述拨动结构远离上拉机构的一端包括两个拨动杆104,两个所述拨动杆104悬置于所述基板113上,所述两个拨动杆104与所述连接臂103相对应,两个所述拨动杆104呈分叉状;所述第一固定台105和第二固定台106,位于所述连接臂103的两侧;所述伸缩结构107,位于所述连接臂103两侧的所述基板113上,所述连接臂103一侧的所述伸缩结构107将所述第一固定台105和所述拨动杆104连接,所述连接臂103一侧的所述伸缩结构107将所述第二固定台106和所述拨动杆104连接。

33.连接臂103用于将拨动杆104和吸合电极102固定连接。在上拉步骤中,连接臂103带动拨动杆104远离步进轨道108,使得回位步骤中,拨动杆104不易碰到步进轨道108,拨动杆104不易驱动步进轨道108往相反方向移动。

34.本实施例中,连接臂103的材料可以是以下所提到的材料中的至少一种:硅、锗、锗硅、碳硅、碳锗硅、砷化铟、砷化镓、磷化铟或者其它iii/v化合物半导体,还包括这些半导体构成的多层结构等,或者为绝缘体上硅、绝缘体上层叠硅、绝缘体上层叠锗化硅、绝缘体上锗化硅以及绝缘体上锗,或者还可以为双面抛光硅片,也可为氧化铝等的陶瓷基底、石英或玻璃基底等。

35.需要说明的是,在初始驱动处理状态下,连接臂103沿第一方向延伸。在拨动步骤中,连接臂103可以向连接臂103任一侧翘曲。

36.本实施例中,连接臂103悬置于所述基板113上。在致动器工作时,连接臂103能够顺利发生翘曲,相应的,连接臂103不易对拨动杆104发生偏转造成阻碍。

37.拨动杆104与步进轨道108相啮合,用于将连接臂103两侧的伸缩结构107的伸缩量的差值转化为步进轨道108的移动。

38.本实施例中,拨动杆104的材料可以是以下所提到的材料中的至少一种:硅、锗、锗硅、碳硅、碳锗硅、砷化铟、砷化镓、磷化铟或者其它iii/v化合物半导体,还包括这些半导体构成的多层结构等,或者为绝缘体上硅、绝缘体上层叠硅、绝缘体上层叠锗化硅、绝缘体上锗化硅以及绝缘体上锗,或者还可以为双面抛光硅片,也可为氧化铝等的陶瓷基底、石英或玻璃基底等。

39.需要说明的是,在初始状态下,连接臂103两侧的拨动杆104相对于连接臂103相对称。

40.需要说明的是,拨动步骤使连接臂103一侧的伸缩结构107相对于初始状态伸长,

使连接臂103另一侧的伸缩结构107相对于初始状态收缩,可以使得两个拨动杆104顺时针偏转,也可以逆时针偏转。

41.本实施例中,拨动杆104悬置于所述基板113上。在致动器工作时,拨动杆104能够相对于吸合电极102顺利发生偏转。

42.还需要说明的是,两个拨动杆104为一体结构。

43.需要说明的是,通过形状设计可以实现刚柔区分。例如:使所述连接臂103为细长型的结构,所述连接臂103的宽度较小,从而使得所述连接臂103易于发生变形,从而在致动器工作,所述连接臂103能够根据位于其两侧的伸缩结构的伸缩状态差异而发生翘曲;使所述拨动杆104为较短且粗的结构,从而使得所述拨动杆104不易发生变形而具有较大的刚性,进而能够拨动步进轨道发生位移。

44.第一固定台105与基板113固定连接。在致动器工作时,第一固定台105用于为伸缩结构107的伸缩提供伸缩支撑;所述第一固定台105与吸合电极102延伸方向的第二端连接,在锁位电容100吸合的过程中,第一固定台105为吸合电极102翘曲提供点支撑,在锁位电容100断开的过程中,在第一固定台105与吸合电极102之间点支撑的作用下,使得吸合电极102能够恢复到原先的位置,拨动杆104和步进轨道108能够相啮合,完成锁位;在波动步骤中,第二固定台106用于为伸缩结构107的伸缩提供伸缩支撑。

45.本实施例中,第一固定台105的材料可以是以下所提到的材料中的至少一种:硅、锗、锗硅、碳硅、碳锗硅、砷化铟、砷化镓、磷化铟或者其它iii/v化合物半导体,还包括这些半导体构成的多层结构等,或者为绝缘体上硅、绝缘体上层叠硅、绝缘体上层叠锗化硅、绝缘体上锗化硅以及绝缘体上锗,或者还可以为双面抛光硅片,也可为氧化铝等的陶瓷基底、石英或玻璃基底等。

46.本实施例中,第二固定台106的材料与第一固定台105的材料相同。

47.本实施例中,第二固定台106与基板113固定连接。在致动器工作时,基板113为第二固定台106提供固定支撑,在波动步骤中,第二固定台106为伸缩结构107提供伸缩支撑。

48.伸缩结构107位于连接臂103的两侧,且伸缩结构107的一端与第一固定台105或第二固定台106连接,另一端与拨动杆104连接。在拨动步骤中,连接臂103一侧的伸缩结构107相对于初始状态伸长,使连接臂103另一侧的伸缩结构107相对于初始状态收缩,两个伸缩结构107驱动拨动杆104发生偏转。

49.在拨动步骤中,连接臂103两侧的伸缩结构107均沿着第一方向发生线性伸缩。

50.本实施例中,伸缩结构107包括固定电极板1072和与固定电极板1072相对设置的可动电极板1071,所述可动电极板1071与第一固定台105或者第二固定台106连接。通过控制固定电极板1072和可动电极板1071之间的电位差,相应的,固定电极板1072和可动电极板1071之间相互排斥或者相互吸合,使得伸缩结构107在第一方向上发生伸长或压缩。

51.本实施例中,固定电极板1072和可动电极板1071的材料为导电材料,例如:掺杂有导电离子的半导体材料。其中,所述半导体材料包括以下材料中的至少一种:硅、多晶硅、锗、锗硅、碳硅、碳锗硅、砷化铟、砷化镓、磷化铟或者其它iii/v化合物半导体材料。在其他实施例中,所述固定电极板和可动电极板的材料还可以为金属材料,例如:铝、铜或钨。

52.本实施例中,伸缩结构107中的固定电极板1072与基板113固定连接,可动电极板1071悬置于基板113上,在伸缩结构工作时,通过控制固定电极板1072和可动电极板1071之

间的电位差,可动电极板1071相对于固定电极板1072之间相互排斥或者相互吸合,使得可动电极板1071在第一方向上发生伸长或压缩,也就是使得伸缩结构107在第一方向上发生伸长或压缩。

53.需要说明的是,致动器还包括:弹性部件109,弹性部件109将伸缩结构107与第一固定台105连接,将所述拨动结构与所述伸缩结构107连接,也就是说将拨动结构中的拨动杆104与伸缩结构107连接,将伸缩结构107与第二固定台106连接。在进行拨动步骤和回位步骤的过程中,伸缩结构107能够在第一方向上伸长或缩短,弹性部件109使得伸缩结构107始终与第一固定台105以及拨动杆104柔性连接,使得伸缩结构107始终与第二固定台106以及拨动杆104柔性连接,便于将两个伸缩结构107的伸缩差提供的作用力传递给拨动杆104,从而拨动杆104发生偏转,使得拨动杆104驱动步进轨道108发生位移。

54.本实施例中,弹性部件109为弹簧。

55.本实施例中,弹性部件109的材料可以是以下所提到的材料中的至少一种:硅、锗、锗硅、碳硅、碳锗硅、砷化铟、砷化镓、磷化铟或者其它iii/v化合物半导体,还包括这些半导体构成的多层结构等,或者为绝缘体上硅、绝缘体上层叠硅、绝缘体上层叠锗化硅、绝缘体上锗化硅以及绝缘体上锗,或者还可以为双面抛光硅片,也可为氧化铝等的陶瓷基底、石英或玻璃基底等。

56.具体的,伸缩结构中的可动电极板1071与拨动杆104通过弹性部件109连接,伸缩结构107中的可动电极板1071与第一固定台105通过弹性部件109连接,伸缩结构107中的可动电极板1071与第二固定台106通过弹性部件109连接。

57.步进轨道108用于接收拨动杆104的偏转,将拨动杆104的偏转转化成位移。

58.本实施例中,步进轨道108具有与拨动杆104相啮合的齿形。

59.需要说明的是,本实施例中,步进轨道108沿第二方向延伸。在致动器工作过程中,步进轨道108的位移方向与第二方向相同。其他实施例中,步进轨道的延伸方向还可以与第一方向的夹角小于90度。

60.本实施例中,步进轨道108悬置于基板113上。在致动器工作时,步进轨道108与基板113能够发生位移。

61.需要说明的是,致动器中,所述步进轨道108一侧的所述上拉机构的数量为两个,两个上拉机构间隔设置在同一延伸方向上,且两个所述上拉机构的所述固定端连接,也就是说两个吸合电极102的第二端连接;拨动结构的数量为两个。

62.需要说明的是,两个连接臂103位于吸合电极102的同一侧。相应的两个连接臂103对应的拨动杆104能够与同一步进轨道108相啮合。

63.具体的,在工作时,执行初始驱动处理,致动器处于浮接状态,伸缩结构107处于初始状态,在初始驱动处理后,执行一次或多次位移处理,位移处理包括拨动步骤、上拉步骤、回位步骤以及锁位步骤,拨动步骤使连接臂103一侧的伸缩结构107相对于初始状态伸长,使连接臂103另一侧的伸缩结构107相对于初始状态收缩,两个伸缩结构107驱动两个拨动杆104相对于上拉电极101发生偏转,拨动杆104驱动步进轨道发生位移;上拉步骤,用于使锁位电容100中的上拉电极101吸合吸合电极102,使吸合电极102带动连接臂103和拨动杆104朝向远离步进轨道的方向移动,使得回位步骤中,拨动杆104不易碰到步进轨道,拨动杆104不易驱动步进轨道往相反方向移动;回位步骤,用于使伸缩结构107不发生伸缩,拨动杆

104处于不偏转状态,使得锁位步骤中拨动杆104能够与步进轨道相啮合;锁位步骤,用于使上拉电极101与吸合电极102断开,拨动杆104与步进轨道相啮合,使拨动杆104将步进轨道固定,通过多次位移处理,能够将拨动杆104的偏转,转变成步进轨道的微小位移,通过重复上述的工作过程,能够将拨动杆104周期性的偏转累积成步进轨道较大的位移,且单次拨动步骤偏转引起的步进轨道的移动步长小,因此,本发明提供的致动器具有行程大、移动精度高的优点,且本发明提供的致动器适用于半导体工艺制造,还有利于实现批量化生产、较低成本和较高的集成度。

64.致动器还包括:连接部110,将第一固定台105和两个所述上拉机构的所述固定端连接,也就是说两个吸合电极102的第二端连接。

65.连接部110在将第一固定台105与吸合电极102的第二端连接的同时,使得第一固定台105与吸合电极102相间隔。在锁位电容100开启时,吸合电极102和上拉电极101之间的静电力大于吸合电极102和第一固定台105之间的弹力,吸合电极102和上拉电极101吸合,在锁位电容100断开时,吸合电极102在吸合电极102和第一固定台105之间弹力的作用下,吸合电极102能够与上拉电极101顺利的断开。

66.本实施例中,本实施例中,连接部110的材料可以是以下所提到的材料中的至少一种:硅、锗、锗硅、碳硅、碳锗硅、砷化铟、砷化镓、磷化铟或者其它iii/v化合物半导体,还包括这些半导体构成的多层结构等,或者为绝缘体上硅、绝缘体上层叠硅、绝缘体上层叠锗化硅、绝缘体上锗化硅以及绝缘体上锗,或者还可以为双面抛光硅片,也可为氧化铝等的陶瓷基底、石英或玻璃基底等。

67.本实施例中,将一个锁位电容100作为第一锁位电容,第一锁位电容包括第一上拉电极和第一吸合电极,另一个锁位电容100作为第二锁位电容,第二锁位电容包括第二上拉电极和第二吸合电极;与第一吸合电极连接的连接臂作为第一连接臂,与第二吸合电极连接的连接臂作为第二连接臂。

68.在致动器工作时,第一连接臂对应的拨动杆104执行拨动步骤后,第二连接臂对应的拨动杆104执行锁位步骤,从而第一连接臂对应的拨动杆104执行上拉步骤和回位步骤的过程中,步进轨道108不会在其运动方向上发生窜动,有利于精确控制步进轨道108位移,提升步进轨道108位移的稳定性。

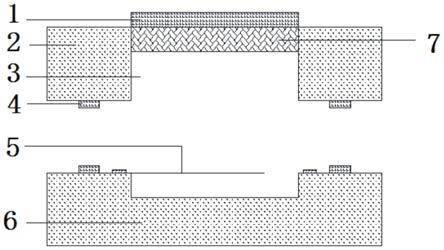

69.如图2和图3所示,图3为图2在bb处的剖面图,致动器还包括:封盖111,位于步进轨道108上,且与步进轨道108连接,封盖中具有滑槽114,滑槽114的延伸方向与步进轨道108的延伸方向相同。

70.致动器还包括:滑轨锁位帽112,滑轨锁位帽112包括小径端1121和位于小径端1121上方的大径端1122,小径端1121与滑槽114滑动配合,且与基板113连接,在封盖111表面的法线方向上,大径端1122以及封盖111有重叠。

71.本实施例中,所述滑动锁位帽112的数量为一个。其他实施例中,滑动锁位帽的数量还可以多于一个。

72.封盖211用于起到保护第一固定台105、第二固定台106、连接臂103、伸缩结构107、拨动杆104以及步进轨道108的目的。

73.封盖111位于步进轨道108上,且与步进轨道108连接,也就是说,在致动器工作时,封盖111和步进轨道108一起运动,小径端1121与基板113连接,也就是说滑轨锁位帽112与

基板113固定连接,在致动器工作时,小径端1121与滑槽114滑动配合,限制了步进轨道108在第一方向移动,有利于增加致动器运行的稳定性。

74.在封盖111表面的法线方向上,大径端1122以及封盖111有重叠,封盖111和滑轨锁位帽112进一步限定步进轨道108在封盖111表面法线方向的位移方向,有利于增加致动器运行的稳定性。

75.本实施例中,封盖111的材料可以是以下所提到的材料中的至少一种:硅、锗、锗硅、碳硅、碳锗硅、砷化铟、砷化镓、磷化铟或者其它iii/v化合物半导体,还包括这些半导体构成的多层结构等,或者为绝缘体上硅、绝缘体上层叠硅、绝缘体上层叠锗化硅、绝缘体上锗化硅以及绝缘体上锗,或者还可以为双面抛光硅片,也可为氧化铝等的陶瓷基底、石英或玻璃基底等。

76.本实施例中,需要说明的是,步进轨道108中具有通槽116(如图3所示),通槽116的延伸方向与步进轨道108的延伸方向相同;致动器还包括:轨道固定柱115,位于基板113上,轨道固定柱115与通槽116滑动配合。

77.在致动器工作时,步进轨道108通过通槽116与轨道固定柱115滑动配合,通槽116和轨道固定柱115滑动配合进一步限定步进轨道108在第一方向的位移,提升步进轨道108位移的稳定性。

78.本实施例中,轨道固定柱115的材料可以是以下所提到的材料中的至少一种:硅、锗、锗硅、碳硅、碳锗硅、砷化铟、砷化镓、磷化铟或者其它iii/v化合物半导体,还包括这些半导体构成的多层结构等,或者为绝缘体上硅、绝缘体上层叠硅、绝缘体上层叠锗化硅、绝缘体上锗化硅以及绝缘体上锗,或者还可以为双面抛光硅片,也可为氧化铝等的陶瓷基底、石英或玻璃基底等。

79.参考图4,所述上拉机构、拨动结构、第一固定台105、第二固定台106以及伸缩结构107构成的传动结构设置在所述步进轨道108的两侧。也就是说,所述锁位电容100、连接臂103、拨动杆104、第一固定台105、第二固定台106以及伸缩结构107构成的传动结构设置在所述步进轨道108的两侧。

80.所述锁位电容100、连接臂103、拨动杆104、第一固定台105、第二固定台106以及伸缩结构107构成的传动结构设置在所述步进轨道108的两侧,也就是说,拨动杆104与步进轨道108两侧的齿形均相啮合,在致动器工作时,多个拨动杆104同时发生偏转,能够给步进轨道108提供更大的位移推力,且多个拨动杆104同时推动步进轨道108发生位移,限制了步进轨道108在第一方向移动,有利于提高步进轨道108运行的稳定性。

81.参考图5,所述上拉机构、拨动结构、第一固定台105、第二固定台106以及伸缩结构107构成的传动结构设置在所述步进轨道108的一侧或两侧,且每侧所述传动结构为多个。也就是说,所述锁位电容100、连接臂103、拨动杆104、第一固定台105、第二固定台106以及伸缩结构107构成的传动结构设置在所述步进轨道的一侧,且所述传动结构为多个。

82.述锁位电容100、连接臂103、拨动杆104、第一固定台105、第二固定台106以及伸缩结构107构成的传动结构设置在所述步进轨道的一侧或两侧,且每侧所述传动结构为多个。也就是说,在致动器工作时,多个拨动杆104同时发生偏转,能够给步进轨道108提供更大的位移推力,且多个拨动杆104同时推动步进轨道108发生位移,有利于提高步进轨道108运行的稳定性。

83.相应的,本发明实施例还提供一种伸缩结构的形成方法。参考图6至图15,示出了本发明伸缩结构的形成方法第一实施例中各步骤对应的结构示意图。

84.参考图6,提供基板200,基板200包括上拉区、第一固定台区、第二固定台区i、传动区ii以及轨道区iii,传动区ii位于上拉区一侧且与第一固定台区相间隔,第一固定台区和第二固定台区i分别位于传动区ii的两侧,轨道区iii位于传动区ii远离上拉区的一侧。

85.基板200为后续形成致动器提供工艺平台。

86.本实施例中,基板200的材料可以是以下所提到的材料中的至少一种:硅、锗、锗硅、碳硅、碳锗硅、砷化铟、砷化镓、磷化铟或者其它iii/v化合物半导体,还包括这些半导体构成的多层结构等,或者为绝缘体上硅、绝缘体上层叠硅、绝缘体上层叠锗化硅、绝缘体上锗化硅以及绝缘体上锗,或者还可以为双面抛光硅片,也可为氧化铝等的陶瓷基底、石英或玻璃基底等。

87.需要说明的是,提供基板200的步骤中,上拉区、第二固定台区i以及传动区ii的数量为两个,两个上拉区间隔设置在同一延伸方向上,上拉区、第一固定台区、第二固定台区i、传动区ii位于轨道区iii的同一侧。

88.后续过程中,在上拉区形成锁位电容,在第一固定台区i形成第一固定台,在第二固定台区i形成第二固定台,在传动区ii形成伸缩结构、连接臂以及拨动杆,在轨道区iii形成步进轨道210。

89.需要说明的是,提供基板200的步骤中,基板200还包括固定滑动区iv。固定滑动区iv为后续形成滑轨锁位帽提供空间位置。

90.继续参考图6,在基板200上形成第一柱体201,第一柱体201分立于上拉区、第一固定台区、第二固定区i和传动区ii中。

91.本实施例中,第一柱体201的材料可以是以下所提到的材料中的至少一种:硅、锗、锗硅、碳硅、碳锗硅、砷化铟、砷化镓、磷化铟或者其它iii/v化合物半导体,还包括这些半导体构成的多层结构等,或者为绝缘体上硅、绝缘体上层叠硅、绝缘体上层叠锗化硅、绝缘体上锗化硅以及绝缘体上锗,或者还可以为双面抛光硅片,也可为氧化铝等的陶瓷基底、石英或玻璃基底等。在其他实施例中,第一柱体201的材料还可以为金属材料,例如:铝、铜或钨等。

92.形成第一柱体201的步骤包括:在基板200上形成第一材料层;对第一材料层进行平坦化处理;对第一材料层进行平坦化处理后,图形化第一材料层,剩余的第一材料层作为第一柱体201。

93.本实施例中,采用物理气相沉积工艺(physical vapor deposition,pvd)形成第一材料层。其他实施例中,还可以采用化学气相沉积工艺(chemical vapor deposition,cvd)或原子层沉积工艺(atomic layer deposition,ald),形成第一材料层。

94.本实施例中,采用干法刻蚀工艺图形化第一材料层(图中未示出),形成第一柱体201。干法刻蚀工艺具有各向异性刻蚀特性,具有较好的刻蚀剖面控制性,有利于使第一柱体201的形貌满足工艺需求。

95.需要说明的是,形成第一柱体201的步骤中,第一柱体201形成在锁定区中,上拉区中的第一柱体201用于与后续形成在其上方的第二柱体作为上拉电极。

96.需要说明的是,形成第一柱体201的步骤中,第一固定台区中的第一柱体201用于

与后续形成在其上方的第二柱体作为第一固定台。

97.需要说明的是,形成第一柱体201的步骤中,第二固定台区i中的第一柱体201用于与后续形成在其上方的第二柱体作为第二固定台。

98.需要说明的是,后续在传动区ii中形成伸缩结构,伸缩结构包括:固定电极板和位于固定电极板之间的可动电极板。形成第一柱体201的步骤中,传动区ii的第一柱体201用于与后续形成在其上方的第二柱体作为固定电极板。

99.需要说明的是,形成第一柱体201的步骤中,第一柱体201还形成在轨道区iii中,形成在轨道区iii中的第一柱体201和后续位于其上方的第二柱体作为轨道固定柱,轨道固定柱和后续形成轨道区iii中的步进轨道210滑动配合进一步限定步进轨道210的位移方向,提升步进轨道210位移的稳定性。

100.需要说明的是,形成第一柱体201的步骤中,第一柱体201还形成在上拉区和第一固定台区之间。

101.上拉区和第一固定台区之间的第一柱体用于与后续形成在其上方的第二柱体作为连接部。

102.需要说明的是,形成第一柱体201的步骤中,第一柱体201还形成在固定滑动区iv中。

103.参考图7,在第一柱体201露出的基板200上形成第一牺牲层202。

104.第一牺牲层202为后续形成第二柱体提供支撑,后续去除所述第一牺牲层202后,使得第二柱体悬浮于所述基板200上。后续去除第一牺牲层202后,后续形成在第一牺牲层202上的结构能够与基板200发生移动或转动。

105.本实施例中,第一牺牲层202的材料包括氧化硅。其他实施例中,第一牺牲层的材料还可以为氮化硅、氮氧化硅等其他绝缘材料。

106.形成第一牺牲层202的步骤包括:在第一柱体201和基板200上形成第一牺牲材料层;对第一牺牲材料层进行平坦化处理,去除高于第一柱体201的第一牺牲材料层,剩余的位于第一柱体201之间的第一牺牲材料层作为第一牺牲层202。

107.本实施例中,采用化学气相沉积工艺形成第一牺牲材料层。

108.本实施例中,采用化学机械平坦化工艺(chemical mechanical planarization,cmp)对第一牺牲材料层进行平坦化处理。化学机械平坦化工艺是一种全局表面平坦化技术,可以准确并均匀的去除高于第一柱体201的第一牺牲材料层。

109.参考图8,在所述第一柱体201上以及第一牺牲层202上形成第二柱体203,所述上拉区中的所述第一柱体201和第二柱体203作为上拉机构,所述上拉机构包括用于上拉的移动端和与基板200固定的固定端;所述传动区ii中,所述第一牺牲层202上的第二柱体203作为拨动结构,所述拨动结构的一端与所述上拉机构的移动端连接;将所述第一柱体201和位于所述第一柱体201正上方的第二柱体203作为叠层结构,所述第一固定台区中的所述叠层结构作为第一固定台,所述第一固定台与所述上拉机构的固定端连接;所述第二固定台区i中的所述叠层结构为第二固定台204;位于所述传动区ii的所述第一柱体201和第二柱体203作为伸缩结构,所述伸缩结构,位于所述拨动结构两侧的所述基板200上,所述拨动结构一侧的所述伸缩结构将所述第一固定台和所述拨动结构远离上拉机构的一端连接,所述拨动结构一侧的所述伸缩结构将所述第二固定台204和所述拨动结构远离上拉机构的一端连

接。

110.具体的,形成所述第二柱体203的步骤中,所述上拉机构包括锁位电容,所述锁位电容包括上拉电极和吸合电极,所述上拉区中的叠层结构作为所述上拉电极,所述上拉区中,所述第一牺牲层202上的第二柱体203作为所述吸合电极,所述移动端为所述吸合电极延伸方向的第一端,所述固定端为所述吸合电极延伸方向的第二端,所述第一固定台与所述吸合电极延伸方向的第二端连接;形成所述第二柱体203的步骤中,所述拨动结构包括连接臂205,所述连接臂205,位于所述吸合电极背向所述上拉电极的一侧,且所述连接臂205的一端与所述吸合电极的延伸方向的第一端连接;所述拨动结构远离所述上拉机构的一端包括两个所述拨动杆206,所述两个拨动杆206与所述连接臂205相对应,两个所述拨动杆206呈分叉状,位于所述连接臂205远离所述锁位电容的一端;所述第一固定台与所述吸合电极的延伸方向的第二端连接。

111.本实施例中,第二柱体203的材料可以是以下所提到的材料中的至少一种:硅、锗、锗硅、碳硅、碳锗硅、砷化铟、砷化镓、磷化铟或者其它iii/v化合物半导体,还包括这些半导体构成的多层结构等,或者为绝缘体上硅、绝缘体上层叠硅、绝缘体上层叠锗化硅、绝缘体上锗化硅以及绝缘体上锗,或者还可以为双面抛光硅片,也可为氧化铝等的陶瓷基底、石英或玻璃基底等。在其他实施例中,第二柱体203的材料还可以为金属材料,例如:铝、铜或钨等。

112.本实施例中,形成第二柱体203的步骤包括:在第一牺牲层202以及第一柱体201上形成第二材料层(图中未示出);对第二材料层进行平坦化处理;对第二材料层进行平坦化处理后,图形化第二材料层,剩余的第二材料层,作为第二柱体203。

113.本实施例中,采用物理气相沉积工艺形成第二材料层。其他实施例中,还可以采用化学气相沉积工艺或原子层沉积工艺形成第二材料层。

114.需要说明的是,上拉区中,形成第二柱体203的步骤中,上拉电极和吸合电极在第一方向上相间隔;吸合电极沿第二方向延伸,第二方向与第一方向相垂直。

115.本实施例中,形成第二柱体203的步骤中,两个上拉区中,两个吸合电极的第二端连接。

116.连接臂205用于将拨动杆206和吸合电极固定连接。在上拉步骤中,连接臂205带动拨动杆206远离步进轨道,使得回位步骤中,拨动杆206不易碰到步进轨道,拨动杆206不易驱动步进轨道往相反方向移动。

117.需要说明的是,在初始驱动处理状态下,连接臂205的延伸方向为第一方向。在拨动步骤中,连接臂205可以向连接臂205任一侧翘曲。

118.还需要说明的是,形成第二柱体203的步骤中,所述拨动结构的数量为两个,相应的连接臂205的数量为两个,两个连接臂205位于吸合电极的同一侧。相应的两个连接臂205对应的拨动杆206能够与同一步进轨道210相啮合。

119.拨动杆206与步进轨道210相啮合,用于将连接臂205两侧的伸缩结构的伸缩量的差值转化为步进轨道210的移动。

120.需要说明的是,在初始状态下,两个的拨动杆206相对于连接臂205相对称。

121.需要说明的是,拨动步骤使连接臂205一侧的伸缩结构相对于初始状态伸长,使连接臂205另一侧的伸缩结构相对于初始状态收缩,可以使得两个拨动杆206顺时针偏转,也

可以逆时针偏转。

122.后续去除第一牺牲层202后,拨动杆206与基板200间隔设置。在致动器工作时,拨动杆206能够相对于吸合电极顺利发生偏转。

123.还需要说明的是,形成第二柱体203的步骤中,两个拨动杆206为一体结构。

124.第一固定台与基板200固定连接。在致动器工作时,第一固定台用于为伸缩结构的伸缩提供伸缩支撑,所述第一固定台与吸合电极延伸方向的第二端连接,在锁位电容吸合的过程中,第一固定台为吸合电极翘曲提供点支撑,在锁位电容断开的过程中,在第一固定台与吸合电极之间点支撑的作用下,使得吸合电极能够恢复到原先的位置,拨动杆206和步进轨道能够相啮合,完成锁位;在波动步骤中,第二固定台204用于为伸缩结构的伸缩提供伸缩支撑。

125.本实施例中,第一固定台与基板200固定连接。在致动器工作时,基板200为第一固定台提供固定支撑,在连接臂205翘曲时,第一固定台为连接臂205提供翘曲支撑,拨动杆206与连接臂205连接,相应的第一固定台为拨动杆206偏转提供支撑。

126.本实施例中,第二固定台204与基板200固定连接。在致动器工作时,基板200为第二固定台204提供固定支撑,在连接臂205翘曲时,第二固定台204为连接臂205提供翘曲支撑,拨动杆206与连接臂205连接,相应的第二固定台204为拨动杆206偏转提供支撑。

127.伸缩结构位于连接臂205的两侧,且伸缩结构的一端与第一固定台连接,另一端与拨动杆206连接,或者伸缩结构的一端与第二固定台204连接,另一端与拨动杆206连接。在拨动步骤中,连接臂205一侧的伸缩结构相对于初始状态伸长,使连接臂205另一侧的伸缩结构相对于初始状态收缩,两个伸缩结构驱动拨动杆206发生偏转。

128.在拨动步骤中,连接臂205两侧的伸缩结构均沿着第一方向发生线性伸缩。

129.形成第二柱体203的步骤中,伸缩结构包括:固定电极板207和位于固定电极板207之间的可动电极板,所述可动电极板与第一固定台或者第二固定台204连接,所述固定电极板207由所述叠层结构构成,所述可动电极板由所述第一牺牲层202上的所述第二柱体203构成。通过控制固定电极板207和可动电极板之间的电位差,相应的,固定电极板207和可动电极板之间相互排斥或者相互吸合,使得伸缩结构在第一方向上发生伸长或压缩。

130.本实施例中,固定电极板207由叠层结构构成,可动电极板由第一牺牲层202上的第二柱体203构成。

131.需要说明的是,形成第二柱体203的步骤中,还形成弹性部件,弹性部件将拨动杆206和伸缩结构连接,将连接第一固定台和伸缩结构连接,将连接第二固定台204和伸缩结构连接。

132.伸缩结构与第一固定台105、第二固定台105以及拨动杆206均通过弹性部件连接,在进行拨动步骤和回位步骤的过程中,伸缩结构能够在第一方向上伸长或缩短,弹性部件使得伸缩结构始终与第一固定台以及拨动杆206连接,使得伸缩结构始终与第二固定台204以及拨动杆206连接,便于将伸缩结构的伸缩差提供的作用力传递给拨动杆206,从而拨动杆206发生偏转,使得拨动杆206驱动步进轨道210发生位移。

133.本实施例中弹性部件为弹簧。

134.本实施例中,弹性部件的材料可以是以下所提到的材料中的至少一种:硅、锗、锗硅、碳硅、碳锗硅、砷化铟、砷化镓、磷化铟或者其它iii/v化合物半导体,还包括这些半导体

构成的多层结构等,或者为绝缘体上硅、绝缘体上层叠硅、绝缘体上层叠锗化硅、绝缘体上锗化硅以及绝缘体上锗,或者还可以为双面抛光硅片,也可为氧化铝等的陶瓷基底、石英或玻璃基底等。在其他实施例中,弹性部件的材料还可以为金属材料,例如:铝、铜或钨等。

135.具体的,伸缩结构中的可动电极板与拨动杆206通过弹性部件连接,伸缩结构中的可动电极板与第一固定台通过弹性部件连接,伸缩结构中的可动电极板与第二固定台204通过弹性部件连接。

136.形成第二柱体203的步骤中,在上拉区和第一固定台区之间的第一柱体201上形成第二柱体203,上拉区和第一固定台之间的叠层结构作为连接部203,连接部203将第一固定台和两个吸合电极的第二端连接。

137.连接部110在将第一固定台与吸合电极连接的同时,使得第一固定台与吸合电极相间隔。在锁位电容开启时,吸合电极和上拉电极之间的静电力大于吸合电极和第一固定台之间的弹力,吸合电极和上拉电极吸合,在锁位电容断开时,吸合电极在吸合电极和第一固定台之间弹力的作用下,吸合电极能够与上拉电极顺利的断开。

138.轨道区iii中,形成第二柱体203的步骤中,轨道区iii中的叠层结构作为轨道固定柱208。

139.形成第二柱体203的步骤中,轨道区iii中,第一牺牲层202上的第二柱体203相间隔的位于轨道固定柱208的两侧。轨道区iii中,形成第二柱体203的步骤中,第一牺牲层202上的第二柱体203与后续形成在其上的第三柱体共同作为步进轨道210。

140.在致动器工作时,轨道固定柱208与后续形成的步进轨道210滑动配合。

141.相应的,后续形成的步进轨道210位于基板200上,后续去除第一牺牲层202后,步进轨道210悬置于所述基板200上,在致动器工作时,步进轨道210和基板200发生相对位移。

142.本实施例中,致动器中锁位电容100的数量为两个,两个锁位电容100在同一延伸方向上,且两个锁位电容100间隔设置,且两个吸合电极的第二端连接;连接臂205的数量为两个,两个连接臂205位于吸合电极的同一侧。

143.本实施例中,上拉区的数量为两个,相应的,形成第二柱体203的步骤中,锁位电容的数量为两个。

144.将一个锁位电容作为第一锁位电容,第一锁位电容包括第一上拉电极和第一吸合电极,另一个锁位电容作为第二锁位电容,第二锁位电容包括第二上拉电极和第二吸合电极;与第一吸合电极连接的连接臂作为第一连接臂,与第二吸合电极连接的连接臂作为第二连接臂。

145.在致动器工作时,第一连接臂对应的拨动杆206执行拨动步骤后,第二连接臂对应的拨动杆206执行锁位步骤,从而第一连接臂对应的拨动杆206执行上拉步骤和回位步骤的过程中,步进轨道210不会在其运动方向上发生窜动,有利于精确控制步进轨道210位移,提升步进轨道210位移的稳定性。

146.形成第二柱体203的步骤中,第二柱体203还形成在固定滑动区iv的第一柱体201上。固定滑动区iv的第一柱体201和第二柱体203作为叠层结构,叠层结构为后续形成滑轨锁位帽准备。

147.参考图9和图10,轨道区iii中,在第一牺牲层202正上方的第二柱体203上形成第三柱体211(如图10所示),轨道区iii中,第二柱体203和第三柱体211的叠层结构作为步进

轨道210,步进轨道210和拨动杆206相啮合。

148.在工作时,执行初始驱动处理,所述致动器处于浮接状态,所述伸缩结构处于初始状态,在所述初始驱动处理后,执行一次或多次位移处理,所述位移处理包括拨动步骤、上拉步骤、回位步骤以及锁位步骤,所述拨动步骤使所述连接臂205一侧的所述伸缩结构相对于初始状态伸长,使所述连接臂205另一侧的所述伸缩结构相对于初始状态收缩,两个伸缩结构驱动两个所述拨动杆206发生偏转,所述拨动杆206驱动步进轨道210发生位移;上拉步骤,用于使所述锁位电容中的上拉电极吸合所述吸合电极,使所述吸合电极带动所述连接臂205和拨动杆206朝向远离所述步进轨道210的方向移动,使得回位步骤中,拨动杆206不易碰到步进轨道210,拨动杆206不易驱动步进轨道210往相反方向移动;回位步骤,用于使所述伸缩结构不发生伸缩,所述拨动杆206处于不偏转状态,使得锁位步骤中拨动杆206能够与步进轨道210相啮合;锁位步骤,用于使所述上拉电极与所述吸合电极断开,所述拨动杆206与步进轨道210相啮合,使所述拨动杆206将步进轨道210固定,通过多次位移处理,能够将拨动杆206的偏转,转变成步进轨道210的微小位移,通过重复上述的工作过程,能够将拨动杆206周期性的偏转累积成步进轨道210较大的位移,且单次拨动步骤偏转引起的步进轨道210的移动步长小,因此,本发明提供的致动器具有行程大、移动精度高的优点,且本发明提供的致动器适用于半导体工艺制造,还有利于实现批量化生产、较低成本和较高的集成度。

149.第三柱体211用于和轨道区iii中第一牺牲层202上的第二柱体203共同构成步进轨道210,步进轨道210和拨动杆206相啮合。步进轨道210中具有与拨动杆206相啮合的齿形。

150.本实施例中,第三柱体211的材料可以是以下所提到的材料中的至少一种:硅、锗、锗硅、碳硅、碳锗硅、砷化铟、砷化镓、磷化铟或者其它iii/v化合物半导体,还包括这些半导体构成的多层结构等,或者为绝缘体上硅、绝缘体上层叠硅、绝缘体上层叠锗化硅、绝缘体上锗化硅以及绝缘体上锗,或者还可以为双面抛光硅片,也可为氧化铝等的陶瓷基底、石英或玻璃基底等。在其他实施例中,第三柱体211的材料还可以为金属材料,例如:铝、铜或钨等。

151.形成第三柱体211的步骤中,还在固定滑动区iv的叠层结构的正上防形成第五柱体212。

152.第五柱体212为后续在固定滑动区iv中形成滑轨锁位帽做准备。

153.需要说明的是,第五柱体212和第三柱体211在一步骤形成。

154.本实施例中,形成第三柱体211和第五柱体212的步骤包括:在第二牺牲层213以及第二柱体203上形成第三材料层(图中未示出);对第三材料层进行平坦化处理;对第三材料层进行平坦化处理后,图形化第三材料层,剩余的位于轨道区iii中第一牺牲层202正上方的第三材料层,作为第三柱体211,剩余的位于固定滑动区iv中叠层结构上的第三材料层作为第三柱体211。

155.本实施例中,采用化学机械平坦化工艺对第三材料层进行平坦化处理。

156.本实施例中,采用物理气相沉积工艺形成第三材料层。其他实施例中,还可以采用化学气相沉积工艺或原子层沉积工艺形成第三材料层。

157.步进轨道210用于接收拨动杆206的偏转,将拨动杆206的偏转转化成位移。

158.本实施例中,步进轨道210具有与拨动杆206相啮合的齿形。

159.需要说明的是,本实施例中,步进轨道210沿第二方向延伸。在致动器工作过程中,步进轨道210的位移方向与第二方向相同。其他实施例中,步进轨道210的延伸方向还可以与第一方向的夹角小于90度。

160.如图9所示,致动器的形成方法还包括:形成第二柱体203后,形成第三柱体211前,在第二柱体203露出的第一牺牲层202上形成第二牺牲层213。

161.第二牺牲层213,为后续形成第三柱体的做准备。

162.形成第二牺牲层213的步骤包括:在第二柱体203露出的第一牺牲层202上以及第二柱体203上形成第二牺牲材料层(图中未示出);采用平坦化处理,去除高于第二柱体203的第二牺牲材料层,剩余的在第二柱体203露出的第一牺牲层202上形成第二牺牲材料层,作为第二牺牲层213。

163.本实施例中,第二牺牲层213的材料包括氧化硅。其他实施例中,第二牺牲层的材料还可以为氮化硅、氮氧化硅等其他绝缘材料。

164.本实施例中,采用化学气相沉积工艺形成第二牺牲材料层。

165.本实施例中,采用化学机械平坦化工艺对第二牺牲材料层进行平坦化处理。

166.参考图11,在第三柱体211露出的第二牺牲层213和第二柱体203上形成第三牺牲层214。

167.第三牺牲层214为后续形成第四柱体做准备。第三牺牲层214的材料和形成方法与第一牺牲层202相同,在此不再赘述。

168.参考图12,在第三牺牲层214和第三柱体211上形成第四柱体,第三牺牲层214和第三柱体211正上方的第四柱体作为封盖215,封盖215中具有露出固定滑动区iv中第五柱体212的滑槽216,滑槽216的延伸方向与步进轨道210的延伸方向相同。

169.封盖215用于起到保护第一固定台、第二固定台204、连接臂205、伸缩结构、拨动杆206以及步进轨道210的目的。

170.封盖215与第三柱体211连接,也就是说,封盖215与步进轨道210连接,在致动器工作时,封盖215和步进轨道210一起运动。

171.形成第四柱体的步骤中,还在第五柱体212上形成第六柱体217。

172.第一柱体201、第二柱体203、第六柱体217和第五柱体212,以及后续形成在第六柱体217上的第七柱体共同构成小径端,所述小径端的底部位于基板200上,在致动器工作时,小径端与滑槽216滑动配合,限制了步进轨道210在第一方向移动,有利于增加致动器运行的稳定性。

173.本实施例中,形成封盖215和第六柱体217的步骤包括:在第三牺牲层214和第三柱体211上形成第四材料层;对第四材料层进行平坦化处理;对第四材料层进行平坦化处理后,图形化第四材料层,剩余的位于第三牺牲层214和步进轨道210正方上的第四材料层,作为封盖215,剩余的位于第五柱体212正上方的第四材料层作为第六柱体217。

174.本实施例中,采用化学机械平坦化工艺对第四材料层进行平坦化处理。

175.本实施例中,采用物理气相沉积工艺形成第四材料层。其他实施例中,还可以采用化学气相沉积工艺或原子层沉积工艺形成第四材料层。

176.参考图13,在封盖215和第六柱体217之间的第三牺牲层214上形成第四牺牲层

218。

177.第四牺牲层218为后形成第七柱体做准备。第四牺牲层218的材料和形成方法与第一牺牲层202相同,在此不再赘述。

178.续参考图13,形成第四牺牲层218后,在第六柱体217上形成第七柱体219,固定滑动区iv中的叠层结构、第五柱体212、第六柱体217以及第七柱体219作为小径端122。

179.因为叠层结构与基板200固定连接,因此小径端122贯穿滑槽216(如图12所示)与基板200固定连接,后续去除第一牺牲层202、第三牺牲层214以及第四牺牲层218后,小径端122与滑槽216滑动连接。小径端122与滑槽216滑动配合,限制了步进轨道210在第一方向移动,有利于增加致动器运行的稳定性。

180.形成第七柱体219的步骤包括:在第四牺牲层218、第四柱体以及第六柱体217上形成第五材料层;对第五材料层进行平坦化处理;对第五材料层进行平坦化处理后,图形化第五材料层,剩余的位于第六柱体217正上方的第五材料层,作为第七柱体219。

181.本实施例中,采用化学机械平坦化工艺对第五材料层进行平坦化处理。

182.本实施例中,采用物理气相沉积工艺形成第五材料层。其他实施例中,还可以采用化学气相沉积工艺或原子层沉积工艺形成第五材料层。

183.参考图14,在第七柱体219的露出的第四牺牲层218和第四柱体上形成第五牺牲层220。

184.第五牺牲层220为后形成第八柱体做准备。第五牺牲层220的材料和形成方法与第一牺牲层202相同,在此不再赘述。

185.继续参考图14,形成第五牺牲层220后,在第七柱体219上形成第八柱体,第八柱体作为大径端221,小径端122和大径端221作为滑轨锁位帽,大径端221在基板200上的投影与封盖214在基板200上的投影有重叠。

186.后续去除所述第五牺牲层220后,在封盖215表面的法线方向上,大径端1122以及封盖215有重叠,封盖215和滑轨锁位帽112进一步限定步进轨道210在封盖215表面法线方向的位移方向,有利于增加致动器运行的稳定性。

187.形成第八柱体的步骤包括:在第五牺牲层220以及第七柱体219上形成第六材料层;对第六材料层进行平坦化处理;对第六材料层进行平坦化处理后,图形化第六材料层,剩余的位于第七柱体219正上方的第六材料层,作为第八柱体。

188.本实施例中,采用化学机械平坦化工艺对第六材料层进行平坦化处理。

189.本实施例中,采用物理气相沉积工艺形成第六材料层。其他实施例中,还可以采用化学气相沉积工艺或原子层沉积工艺形成第六材料层。

190.参考图15,形成第三柱体211后,去除第一牺牲层202。

191.去除第一牺牲层202,用于形成致动器。

192.具体的,形成滑轨锁位帽后,去除第一牺牲层202。

193.且去除第一牺牲层202的步骤中,还去除第二牺牲层213、第三牺牲层214、第四牺牲层218以及第五牺牲层220。

194.本实施例中,采用湿法刻蚀工艺去除第一牺牲层202、第二牺牲层213、第三牺牲层214、第四牺牲层218以及第五牺牲层220。第一牺牲层202、第二牺牲层213、第三牺牲层214、第四牺牲层218以及第五牺牲层220的材料均为氧化硅,相应的,湿法刻蚀工艺中采用的刻

蚀溶液为氟化氢溶液。

195.在去除所述第一牺牲层202的步骤中,去除所述第二牺牲层213,在所述步进轨道210中形成通槽222,所述通槽222的延伸方向与步进轨道210的延伸方向相同,所述轨道固定柱208位于所述通槽222内。

196.在致动器工作时,步进轨道210通过通槽222与轨道固定柱208滑动配合,通槽222和轨道固定柱208滑动配合进一步限定步进轨道210在第一方向的位移,提升步进轨道210位移的稳定性。

197.相应的,本发明还提供一种致动器的驱动方法,用于驱动前述实施例的致动器。结合图1参考图16至图25,示出了本发明驱动方法一实施例中各步骤对应的结构示意图。

198.执行初始驱动处理,使得致动器处于浮接状态,所述伸缩结构107处于初始状态,所述拨动结构与所述步进轨道108相啮合;

199.在所述初始驱动处理后,执行一次或多次位移处理,所述位移处理包括拨动步骤、上拉步骤、回位步骤以及锁位步骤,所述拨动步骤使拨动结构一侧的所述伸缩结构107相对于初始状态伸长,使所述拨动结构另一侧的所述伸缩结构107相对于初始状态收缩,两个所述伸缩结构107驱动所述拨动结构发生偏转,使所述步进轨道108发生位移;

200.执行上拉步骤,用于使所述上拉机构的所述移动端带动所述拨动结构朝向远离所述步进轨道108的方向移动;

201.执行回位步骤,用于使所述伸缩结构107不发生伸缩,所述拨动结构处于不偏转状态;

202.执行锁位步骤,用于使所述上拉机构的移动端带动所述拨动结构朝向所述步进轨道108移动,所述拨动结构与步进轨道108相啮合,使所述拨动结构将步进轨道108固定。

203.执行初始驱动处理,使得致动器处于浮接状态,伸缩结构107处于初始状态,所述拨动结构远离上拉机构的一端与步进轨道108相啮合;在初始驱动处理后,执行一次或多次位移处理,位移处理包括拨动步骤、上拉步骤、回位步骤以及锁位步骤,拨动步骤使拨动结构一侧的伸缩结构107相对于初始状态伸长,使拨动结构另一侧的伸缩结构107相对于初始状态收缩,两个伸缩结构107驱动拨动结构发生偏转,使步进轨道108发生位移;执行上拉步骤,用于使所述上拉机构的所述移动端带动所述拨动结构朝向远离所述步进轨道108的方向移动;执行回位步骤,用于使伸缩结构107不发生伸缩,所述拨动结构处于不偏转状态;执行锁位步骤,用于使所述上拉机构的移动端带动所述拨动结构朝向所述步进轨道移动,拨动杆104与步进轨道108相啮合,使拨动杆104将步进轨道108固定。

204.所述致动器中所述上拉机构的数量为两个,两个所述上拉机构间隔设置在同一延伸方向上,且两个所述上拉机构的所述固定端连接,一个所述上拉机构作为第一上拉机构,另一个上拉机构作为第二上拉机构;

205.所述拨动结构的数量为两个,与所述第一上拉机构连接的所述拨动结构作为第一拨动结构,与所述第二上拉机构连接的所述拨动结构作为第二拨动结构;

206.在所述初始驱动处理中,所述第一上拉机构和所述第二上拉机构均处于未移动状态;

207.在所述初始驱动处理后,对所述第二上拉机构执行所述上拉步骤,用于使所述第二上拉机构的移动端带动所述第二拨动结构朝向远离所述步进轨道108的方向移动;

208.对所述第二上拉机构执行所述上拉步骤后,对所述第一拨动结构执行所述拨动步骤,使第一拨动结构一侧的所述伸缩结构107相对于初始状态伸长,使所述第一拨动结构另一侧的所述伸缩结构107相对于初始状态压缩,两个所述伸缩结构107驱动第一拨动结构发生偏转,以驱动所述步进轨道108发生位移;

209.对所述第一拨动结构执行所述拨动步骤后,对所述第二上拉机构执行所述锁位步骤中,使所述第二上拉机构的移动端带动所述第二拨动结构朝向所述步进轨道108移动,所述第二拨动结构与步进轨道108相啮合,使所述第二拨动结构将步进轨道108固定;

210.对所述第二上拉机构执行所述锁位步骤后,对所述第一上拉机构执行所述上拉步骤,用于使所述第一上拉机构的移动端带动所述第一拨动结构朝向远离所述步进轨道108的方向移动;

211.对所述第一上拉机构执行所述上拉步骤后,对所述第一拨动结构执行所述回位步骤,用于使所述伸缩结构107不发生伸缩,第一拨动结构处于不偏转状态;

212.对所述第一拨动结构执行所述回位步骤后,对所述第二拨动结构执行所述拨动步骤,使第二拨动结构一侧的所述伸缩结构107相对于初始状态伸长,使所述第二拨动结构另一侧的所述伸缩结构107相对于初始状态压缩,两个所述伸缩结构107驱动第二拨动结构发生偏转,以驱动所述步进轨道108发生位移;

213.对所述第二拨动结构执行所述拨动步骤后,对所述第一上拉机构执行所述锁位步骤,使所述第一上拉机构的移动端带动所述第一拨动结构朝向所述步进轨道108移动,所述第一拨动结构与步进轨道108相啮合,使所述第一拨动结构将步进轨道108固定;

214.对所述第一上拉机构执行所述锁位步骤后,对所述第二上拉机构执行所述上拉步骤,用于使所述第二上拉机构的移动端带动所述第二拨动结构朝向远离所述步进轨道108的方向移动;

215.对所述第二上拉机构执行所述上拉步骤后,对所述第二拨动结构执行所述回位步骤,用于使所述伸缩结构107不发生伸缩,第二拨动结构对应的所述拨动结构处于不偏转状态。

216.本实施例中,所述拨动结构包括:连接臂103,所述连接臂103的一端与所述移动端连接;所述拨动结构远离上拉机构的一端包括两个拨动杆104,两个所述拨动杆104悬置于所述基板113上,所述两个拨动杆104与所述连接臂103相对应,两个所述拨动杆104呈分叉状;所述伸缩结构107,所述连接臂103一侧的所述伸缩结构107将第一固定台105和所述拨动杆104连接,所述连接臂103一侧的所述伸缩结构107将第二固定台106和所述拨动杆104连接;所述上拉机构包括锁位电容100,所述锁位电容100包括相对设置的上拉电极101和吸合电极102,且所述上拉电极101与所述基板113连接,所述吸合电极102悬置于所述基板113上,所述移动端为所述吸合电极102延伸方向的第一端,所述固定端为所述吸合电极102延伸方向的第二端。

217.执行初始驱动处理,使得致动器处于浮接状态,伸缩结构107处于初始状态,拨动杆104与步进轨道108相啮合;在初始驱动处理后,执行一次或多次位移处理,位移处理包括拨动步骤、上拉步骤、回位步骤以及锁位步骤,拨动步骤使连接臂103一侧的伸缩结构107相对于初始状态伸长,使连接臂103另一侧的伸缩结构107相对于初始状态收缩,两个伸缩结构107驱动两个拨动杆104发生偏转,使步进轨道108发生位移;执行上拉步骤,用于使锁位

电容100中的上拉电极101吸合吸合电极102,使吸合电极102带动连接臂103和拨动杆104朝向远离步进轨道108的方向移动;执行回位步骤,用于使伸缩结构107不发生伸缩,所述拨动杆104处于不偏转状态;执行锁位步骤,用于使上拉电极101与吸合电极102断开,拨动杆104与步进轨道108相啮合,使拨动杆104将步进轨道108固定。

218.本实施例中,伸缩结构107包括固定电极板1072和与固定电极板1072相对设置的可动电极板1071,所述可动电极板1071与第一固定台105或者第二固定台106连接。通过控制固定电极板1072和可动电极板1071之间的电位差,相应的,固定电极板1072和可动电极板1071之间相互排斥或者相互吸合,使得伸缩结构107在第一方向上发生伸长或压缩。

219.具体的,伸缩结构107中的可动电极板1071与拨动杆104连接。

220.执行初始驱动处理,锁位电容100处于浮接状态,锁位电容100中的上拉电极101和吸合电极102断开,相应的连接臂103对应的拨动杆104与步进轨道108相啮合。

221.伸缩结构107处于浮接状态,在浮接状态下,固定电极板1072和可动电极板1071之间不具有静电吸引力。

222.在波动步骤中,对连接臂103两侧的伸缩结构107通电,从而连接臂103一侧的固定电极板1072和可动电极板1071之间相互排斥,使得伸缩结构伸长,连接臂103另一侧的固定电极板1072和可动电极板1071之间相互吸合,使得伸缩结构收缩,两个拨动杆104为一体结构,两个伸缩结构107与两个拨动杆104连接,从而在两个伸缩结构107的作用下,两个拨动杆104发生偏转。

223.相应的,拨动杆104驱动步进轨道108发生位移。

224.需要说明的是,两个拨动杆104发生偏转,相应的,与两个拨动杆104连接的连接臂103发生翘曲。

225.上拉步骤中,对锁位电极100通电,上拉电极101和吸合电极102之间产生静电吸引力,上拉电极101和吸合电极102吸合在一起。

226.吸合电极102被吸合的过程中,与吸合电极102连接的连接臂103,以及与连接臂103对应的两个拨动杆104朝向远离步进轨道108的方向移动,使得拨动杆104不与步进轨道108啮合。

227.回位步骤中,对伸缩结构107断电,使得伸缩结构107中的固定电极板1072和可动电极板1071之间断开,相应的拨动杆104不受到伸缩结构107的力,拨动杆104不发生偏转。

228.锁位步骤中,对锁位电极100断电,上拉电极101和吸合电极102之间失去静电吸引力,吸合电极102和上拉电极101分离,相应的吸合电极102对应的两个拨动杆104朝向步进轨道108的方向移动,拨动杆104与步进轨道108啮合。

229.本实施例中,拨动杆104和步进轨道108啮合指代的是,拨动杆104和步进轨道108的齿形啮合。

230.本实施例中,致动器中锁位电容100的数量为两个,两个锁位电容100间隔设置在同一延伸方向上,且两个吸合电极102的第二端连接,一个锁位电容100作为第一锁位电容100a,第一锁位电容100a包括第一上拉电极101a和第一吸合电极102a,另一个锁位电容100作为第二锁位电容100b,第二锁位电容100b包括第二上拉电极101b和第二吸合电极102b;拨动结构的数量为两个,与第一吸合电极102a连接的连接臂103作为第一连接臂103a,与第二吸合电极102b连接的连接臂103作为第二连接臂103b。

231.具体的,致动器的驱动方法如下:

232.如图16所示,在初始驱动处理中,第一锁位电容100a中的第一上拉电极101和第一吸合电极102a处于浮接状态,第二锁位电容100b中的第二上拉电极101b和第二吸合电极102b处于浮接状态。

233.相应的,初始驱动处理中,锁位电容100中的第一上拉电极101a和第一吸合电极102a断开,相应的第一连接臂103a对应的拨动杆104与步进轨道108相啮合;相应的,初始驱动处理中,锁位电容100中的第二上拉电极101b和第二吸合电极102b断开,相应的第二连接臂103b对应的拨动杆104与步进轨道108相啮合。

234.本实施例中,拨动杆104与步进轨道108相啮合,指代的是拨动杆104与步进轨道108的齿形相啮合。

235.如图17所示,在初始驱动处理后,对第二锁位电容100b执行上拉步骤,用于使第二锁位电容100b中的第二上拉电极101b吸合第二吸合电极102b,使第二吸合电极102b带动第二连接臂103b和第二连接臂103b对应的两个拨动杆104朝向远离步进轨道108的方向移动。

236.对第二锁位电容100b执行上拉步骤,使得第二锁位电容100b对应的拨动杆104不与步进轨道108啮合,为后对第一连接臂103a对应的拨动杆104执行拨动步骤做准备,避免第二锁位电容100b对应的拨动杆104对第一连接臂103a的拨动步骤造成阻碍。

237.如图18所示,对第二锁位电容100b执行上拉步骤后,对第一连接臂103a执行拨动步骤,使第一连接臂103a一侧的伸缩结构107相对于初始状态伸长,使第一连接臂103a另一侧的伸缩结构107相对于初始状态收缩,两个伸缩结构107驱动第一连接臂103a对应的两个拨动杆104发生偏转,以驱动步进轨道108发生位移。

238.所述拨动步骤将拨动杆104的偏转转化成步进轨道108的移动。

239.如图19所示,对第一连接臂103a执行拨动步骤后,对第二锁位电容100b执行锁位步骤,使第二锁位电容100b中的第二上拉电极101b和第二吸合电极102b处于浮接状态,第二上拉电极101b与第二吸合电极102b断开,所述第二连接臂103b对应的拨动杆104与步进轨道108相啮合,使拨动杆104将步进轨道108固定。

240.对第二锁位电容100b执行锁位步骤后,后续对第一锁位电容100a执行上拉步骤的过程中,第二锁位电容对应的拨动杆104使得步进轨道108不易沿其延伸方向发生移动,有利于精确控制步进轨道108位移,提升步进轨道108位移的稳定性。

241.锁位步骤中,对第二锁位电极100b断电,第二上拉电极101b和第二吸合电极102b之间失去静电吸引力,第二吸合电极102b和第二上拉电极101b分离,相应的第二吸合电极102b对应的两个拨动杆104朝向步进轨道108的方向移动,拨动杆104与步进轨道108啮合。

242.如图20所示,对第二锁位电容100b执行锁位步骤后,对第一锁位电容100a执行上拉步骤,用于使第一锁位电容100a中的第一上拉电极101a吸合第一吸合电极102a,使第一吸合电极102a带动第一连接臂103a和第一连接臂103a对应的两个拨动杆104朝向远离步进轨道108的方向移动。

243.对第一锁位电容100a执行上拉步骤,使得第一锁位电容100a对应的拨动杆104朝向远离步进轨道108的方向移动,使得第一锁位电容100a对应的拨动杆不与步进轨道108啮合。

244.如图21所示,对第一锁位电容100a执行上拉步骤后,对第一连接臂103a执行回位

步骤,用于使伸缩结构107不发生伸缩,第一连接臂103a对应的所述拨动杆104处于不偏转状态。

245.对第一连接臂103a执行回位步骤,为后续过程中,对第一连接臂103a与步进轨道108进行锁位做准备。

246.如图22所示,对第一连接臂103a执行回位步骤后,对第二连接臂103b执行拨动步骤,使第二连接臂103b一侧的伸缩结构107相对于初始状态伸长,使第二连接臂103b另一侧的伸缩结构107相对于初始状态收缩,两个伸缩结构107驱动第二连接臂103b对应的两个拨动杆104发生偏转,以驱动步进轨道108发生位移。

247.对第二连接臂103b执行拨动步骤,将拨动杆104的偏转转化成步进轨道108的移动。

248.如图23所示,对第二连接臂103b执行拨动步骤后,对第一锁位电容100a执行锁位步骤,使第一锁位电容100a中的第一上拉电极101和第一吸合电极102a处于浮接状态,第一上拉电极101a与第一吸合电极102a断开,拨动杆104与步进轨道108相啮合,使拨动杆104将步进轨道108固定。

249.对第一锁位电容100a执行锁位步骤,后续对第二锁位电容100b执行上拉步骤的过程中,第一锁位电容100a对应的拨动杆104使得步进轨道108不易沿其延伸方向发生移动,有利于精确控制步进轨道108位移,提升步进轨道108位移的稳定性。

250.锁位步骤中,对第一锁位电极100a断电,第一上拉电极101a和第一吸合电极102a之间失去静电吸引力,第一吸合电极102a和第一上拉电极101a分离,相应的第一吸合电极102a对应的两个拨动杆104朝向步进轨道108的方向移动,拨动杆104与步进轨道108啮合。

251.如图24所示,对第一锁位电容100a执行锁位步骤后,对第二锁位电容100b执行上拉步骤,用于使第二锁位电容100b中的第二上拉电极101b吸合第二吸合电极102b,使第二吸合电极102b带动第二连接臂103b和第二连接臂103b对应的两个拨动杆104朝向远离步进轨道108的方向移动。

252.对第二锁位电容100b执行上拉步骤,使得第二锁位电容100b对应的拨动杆104朝向远离步进轨道108的方向移动,使得第二锁位电容100b对应的拨动杆104不与步进轨道108啮合。

253.第二吸合电极102b被吸合的过程中,与第二吸合电极102b连接的第二连接臂103b,以及与第二连接臂103b对应的两个拨动杆104朝向远离步进轨道108的方向移动,使得拨动杆104不与步进轨道108啮合。

254.如图25所示,对第二锁位电容100b执行上拉步骤后,对第二连接臂103b执行回位步骤,用于使伸缩结构107不发生伸缩,第二连接臂103b对应的所述拨动杆104处于不偏转状态。

255.回位步骤中,第二锁位电容100b对应的伸缩结构107断电,使得伸缩结构107中的固定电极板1072和可动电极板1071之间断开,相应的拨动杆104不受到伸缩结构107的力,拨动杆104不发生偏转。

256.参考图26,示出了本发明电子设备一实施例的结构示意图。

257.电子设备包括:本发明实施例提供的致动器;与致动器连接的被移动部件。

258.具体的,被移动部件包括图像传感器、射频发生器、镜片、棱镜、光栅或波导。

259.本实施例中,电子设备可以为中间组件,例如:摄像模组、镜头组件等。电子设备还可以为终端设备,例如:电子设备800。

260.本实施例中,致动器的数量为一个或者多个,致动器的一端与被移动部件的同一端连接。致动器使被移动部件发生位移。

261.通过本发明实施例提供的致动器移动被移动部件,有利于精确控制被移动部件的移动量,具有行程大、移动精度高的优点,且本发明提供的致动器适用于半导体工艺制造,还有利于实现批量化生产、较低成本和较高的集成度。

262.其他实施例中,伸缩结构的数量为多个,多个伸缩结构沿圆周方向等角度排布在被伸缩部件周围。

263.所述致动器可以采用前述实施例所述致动器的形成方法所形成,也可以采用其他致动器的形成方法所形成。本实施例中,对所述致动器的具体描述,可参考前述实施例中的相应描述,本实施例在此不再赘述。

264.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。