1.本技术涉及降膜再沸器的技术领域,尤其涉及一种新型降膜再沸器料液分布及成膜装置。

背景技术:

2.降膜再沸是将料液自降膜再沸器上管箱加入,经液体分布及成膜装置,均匀分配到各加热管内,在重力和真空诱导及气流作用下,成均匀膜状自上而下流动。流动过程中,被壳程加热介质加热汽化,产生的蒸汽与液相共同进入降膜再沸器的分离室,汽液经充分分离,蒸汽进入冷凝器冷凝(单效操作)或进入下一效蒸发器作为加热介质,从而实现多效操作,液相则由分离室排出。

3.使用立式降膜再沸器进行降膜再沸时,料液从顶部的进料管进入料液分布器。料液分布器把料液均匀地分布到每根加热管中,并通过成膜装置使其呈膜状沿管内壁往下流动,液膜受到从管壁传入的热量而蒸发汽化。

4.料液分布器及成膜装置是降膜再沸器的关键部件,降膜再沸器的热交换强度和生产能力实质上取决于料液沿加热管分布的均匀程度。所谓均匀分布不仅是指液体要均匀地分配到每一根管子中,还要沿每根管的全部周边均匀分布,并在整个管子的长度上保持其均匀性。当料液不能均匀地湿润全部加热管的内表面时,缺液或少液表面就可能因蒸干而结垢,结垢表面反过来又阻滞了液膜的流动从而使邻近区域的传热条件进一步恶化。因此,降膜再沸过程中需要保证液体均匀分布,有效成膜。

技术实现要素:

5.本技术针对现有技术存在的不足,提供一种新型降膜再沸器料液分布及成膜装置,可保证降膜再沸过程的液体均匀分布,有效成膜。

6.本技术解决上述技术问题的技术方案如下:

7.一种新型降膜再沸器料液分布及成膜装置,包括分布器和成膜器,所述分布器位于进料管的底部,管箱内设有管板,所述成膜器安装于管板上,且成膜器的顶端位于分布器之下,成膜器的底端伸入加热管的内部;所述成膜器包括螺旋分配头,所述螺旋分配头的外表面设有螺旋槽,所述螺旋分配头的底端伸入加热管的内部。

8.通过采用上述技术方案,料液从顶部的进料管进入料液分布器,料液分布器把料液均匀地分布到成膜器上,成膜器上螺旋分配头外表面的螺旋槽加长了液体流动路径,使液体更平稳地流动分布到每根加热管中,并通过成膜器使其呈膜状沿管内壁往下流动,使得液体分布更均匀,液体成膜效果更佳,实现加热效率提高,得到合格产品的时间变短。

9.进一步的,所述成膜器还包括透气管,所述透气管的底端与螺旋分配头相连接。

10.通过采用上述技术方案,因螺旋分配头的螺旋槽截面积小,液体流量很小,设备运行过程中,螺旋分配头周围会形成液位,螺旋分配头上部透气管的存在可有效防止液体从螺旋分配头中心流入加热管而导致的成膜失效。

11.进一步的,所述成膜器还包括挡板,所述挡板位于透气管的顶端,且挡板位于分布器之下。

12.通过采用上述技术方案,液体通过分布器自上而下流动,透气管顶部的挡板可有效防止液体从螺旋分配头中心流入加热管而导致的成膜失效。

13.进一步的,所述分布器包括相连接的挡液筒和分布盘,进料管伸入并连接于挡液筒的内部,所述分布盘上设有分布孔。

14.通过采用上述技术方案,进料管从顶部伸入分布器的挡液筒内,且必须有一段内伸管,否则会导致液体沿管箱内壁流动而无法进入分布盘;分布器的分布盘上钻有分布孔,使得液体可通过分布器均匀地流入底部成膜器的周围。

15.进一步的,所述分布盘与管板之间设有定距管。

16.通过采用上述技术方案,定距管可对分布器进行支撑,提高分布器的稳定性。

17.进一步的,所述定距管的底部固定连接于管板内。

18.通过采用上述技术方案,将分布器间接地固定于管板上,安装方便,且可以防止螺旋分配头窜动。

19.进一步的,所述分布器为挡液锥帽,所述挡液锥帽的边缘靠近管箱内壁,所述挡液锥帽的底部设有支撑件。

20.通过采用上述技术方案,挡液锥帽可将液体引流至进料腔管箱内壁的边缘,防止液体直接流入成膜器上螺旋分配头的内部,使得液体分布更均匀,成膜器的液体成膜效果更佳;支撑件可对挡液锥帽起到支撑和固定的作用,提高分布器的稳定性。

21.综上所述,与现有技术相比,上述技术方案的有益效果是:

22.(1)通过成膜器的顶端位于分布器之下,且成膜器上螺旋分配头的外表面设有螺旋槽,加长了液体流动路径,可使液体更平稳地流动分布到每根加热管中,使得液体分布更均匀,液体成膜效果更佳,实现加热效率提高,得到合格产品的时间变短;

23.(2)通过透气管和挡板的设置,可有效防止液体从螺旋分配头中心流入加热管而导致的成膜失效;

24.(3)通过进料管从顶部伸入分布器的挡液筒内,且必须有一段内伸管,可避免液体沿管箱内壁流动而无法进入分布盘;分布器的分布盘上钻有分布孔,使得液体可通过分布器均匀地流入底部成膜器的周围;

25.(4)通过挡液锥帽可将液体引流至进料腔管箱内壁的边缘,防止液体直接流入成膜器上螺旋分配头的内部,使得液体分布更均匀,成膜器的液体成膜效果更佳。

附图说明

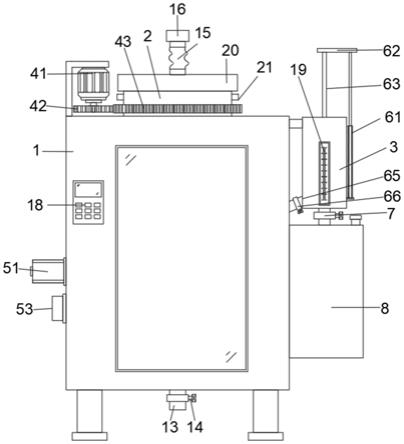

26.图1为本技术实施例1的整体结构示意图;

27.图2为本技术实施例1中分布器的结构示意图;

28.图3为本技术实施例1中分布盘的结构示意图;

29.图4为本技术实施例1中定距管的结构示意图;

30.图5为本技术实施例1中突显螺旋槽的结构示意图;

31.图6为本技术实施例1中成膜器的结构示意图;

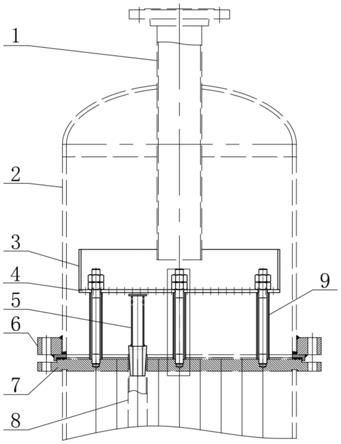

32.图7为本技术实施例2的整体结构示意图。

33.附图标记说明:1、进料管;2、管箱;3、挡液筒;4、分布盘;5、成膜器;5-1、螺旋分配头;5-2、透气管;5-3、挡板;6、法兰;7、管板;8、加热管;9、定距管;10、螺母;11、拉杆;12、螺旋槽;13、分布孔;14、挡液锥帽;15、支撑件。

具体实施方式

34.以下结合附图1-7对本技术的原理和特征进行描述,所举实例只用于解释本技术,并非用于限定本技术的范围。

35.本技术实施例公开一种新型降膜再沸器料液分布及成膜装置。

36.实施例1

37.参照图1,料液分布及成膜装置包括分布器和成膜器5,分布器位于进料管1的底部,成膜器5的顶端位于分布器之下,成膜器5的底端伸入加热管8的内部。料液从顶部的进料管1进入料液分布器,料液分布器把料液均匀地分布到成膜器5上,并通过成膜器5使其呈膜状沿管内壁往下流动,进入每根加热管8中,液膜受到从管壁传入的热量而蒸发汽化,实现降膜再沸过程。

38.参照图1和图2,分布器包括通过花焊固定连接的挡液筒3和分布盘4,进料管1伸入并连接于挡液筒3的内部,可避免液体沿管箱2内壁流动而无法进入分布盘4。

39.参照图1和图3,分布盘4上均匀设有分布孔13,使得液体可通过分布器均匀地流入底部成膜器5的周围。

40.参照图1和,管箱2内设置有管板7,且管板7通过法兰6安装在管箱2上。分布盘4与管板7之间设置有定距管9,可对分布器进行支撑,提高分布器的稳定性。

41.参照图1和图4,定距管9的顶部通过拉杆11和螺母10固定在分布盘4上,定距管9的底部通过攻丝固定连接于管板7内,即可将分布器间接地固定于管板7上,安装方便,且可以防止螺旋分配头5-1窜动。

42.参照图1和图5,成膜器5穿设于管板7上,成膜器5包括螺旋分配头5-1,螺旋分配头5-1的外表面开设有螺旋槽12,螺旋分配头5-1的底端伸入加热管8的内部。螺旋分配头5-1外表面的螺旋槽12加长了液体流动路径,使液体更平稳地流动分布到每根加热管8中,使得液体分布更均匀,液体成膜效果更佳,实现加热效率提高,得到合格产品的时间变短。

43.参照图1和图6,成膜器5还包括透气管5-2,透气管5-2的底端与螺旋分配头5-1相连接,螺旋分配头5-1上部透气管5-2的存在可有效防止液体从螺旋分配头5-1中心流入加热管8而导致的成膜失效。

44.参照图1和图6,成膜器5还包括挡板5-3,挡板5-3位于透气管5-2的顶端,且挡板5-3位于分布器之下。液体通过分布器自上而下流动,挡板5-3可进一步有效防止液体从螺旋分配头5-1中心流入加热管8而导致的成膜失效。

45.实施例1的实施原理为:料液从顶部的进料管1依次进入料液分布器的挡液筒3、分布盘4,分布盘4把料液均匀地分布到成膜器5上,料液依次经过成膜器5的挡板5-3、透气管5-2和螺旋分配头5-1,并通过螺旋分配头5-1上的螺旋槽12平稳地流动分布到每根加热管8中,实现通过成膜器5使料液呈膜状沿管内壁往下流动,液膜受到从管壁传入的热量而蒸发汽化,实现降膜再沸过程。

46.实施例2

47.参照图7,本实施例与实施例1的不同之处在于,分布器为挡液锥帽14,挡液锥帽14的顶端位于进料管1之下,且挡液锥帽14的边缘靠近管箱2内壁,使得挡液锥帽14可将液体引流至进料腔管箱2内壁的边缘,防止液体直接流入成膜器5上螺旋分配头5-1的内部,使得液体分布更均匀,成膜器5的液体成膜效果更佳。

48.参照图7,挡液锥帽14的底部设置有支撑件15,支撑件15为十字支撑圆钢,以实现对挡液锥帽14的支撑和固定作用,提高分布器的稳定性。

49.以上所述仅为本技术的较佳实施例,并不用以限制本技术,凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。