1.本发明涉及新能源、动力电池和铝材加工技术领域,尤其涉及一种动力电池铝壳的偏摆下料装置及其方法。

背景技术:

2.电池是新能源产业链中最关键的环节之一,动力电池铝壳为新能源动力电池系统的关键精密零部件,属于技术密集型产品。

3.目前在新能源动力电池壳的制造过程中,铝壳冲压下料是铝壳生产过程中必不可少的工艺步骤,一套完整的铝壳连续拉伸生产线总共会有5个或5个以上传递工序组合而成(具体工序数量视不同产品的大小、形状、尺寸而定),它们都装配在同一台压力机上并在相同的时间内完成相对应工序的工作内容:而下料模具又是整条生产线中关键性的工艺工序,对用料成本起决定性作用的一个工序。材料推进器也是此冲压下料方法过程中必不可少的辅助工艺装备,两者工艺和技术要求都比较高,属于精密工艺装备。铝壳生产材料的有效利用率,与动力电池壳复合拉伸下料模具的设计和制造有直接关系;三位偏摆材料高速推进器,用于辅助动力电池铝壳模具的复合下料模完成该步工作。

4.在以往的复合下料模中原材料的有效利用率较低,且动作单一,造成生产成本居高不下,在当今竞争激烈的市场环境下,原有动力电池铝壳生产的经济效益不太理想,要想提升竞争力,提高生产效益必须不断发明创新。

技术实现要素:

5.本发明的目的在于提供一种动力电池铝壳的偏摆下料装置及其方法,该偏摆下料装置及方法提升铝材的材料利用率,有效的降低产品成本。

6.本发明的技术方案在于:一种动力电池铝壳的偏摆下料装置,包括用于冲裁料带并允许料带横向移动的复合下料模具,所述复合下料模具的后侧设置有用于向其送料并进行料带整平及横向移动的整平送料装置,所述整平送料装置的后侧设置有用于装载卷筒料带的载料送料装置,所述载料送料装置用于向整平送料装置输送料带并能够跟随整平送料装置横向移动。

7.进一步地,所述复合下料模具包括用于安装在压力机床台面上的下模以及用于安装在压力机床升降滑块上的上模,所述上模和下模之间一侧部设置有导向机构,上模和下模之间的另一侧部设置有相配合的凹、凸模,所述下模上设置有能够弹性升降的卸料板。

8.进一步地,所述导向机构包括设置于上模的一对导向杆,所述下模上设置有与其相配合的导套;所述卸料板的一侧部向导向机构延伸并设置有用于导向杆穿过的导向孔,卸料板的另一侧部向外延伸并突出下模,卸料板的下侧间隔布设有与下模的座板滑动配合的导杆,位于下模的座板与卸料板之间还间隔设置有弹簧。

9.进一步地,所述整平送料装置包括座架,所述座架上设置有与其滑动配合并由伺服控制器系统驱动横向移动的压平器,所述压平器内纵向设置有料带穿行口并安装有滚轮

压平送料系统。

10.进一步地,所述压平器的前侧设置有导入架,压平器的后侧设置有导出架;所述滚轮压平送料系统包括沿纵向间隔设置的若干对压辊,所述压辊由驱动机构驱动旋转。

11.进一步地,所述导入架上沿纵向间隔设置有导向辊,导入架的上部两侧竖向设置有一对间距可调的限位辊;所述导出架上间隔布设有万向球。

12.进一步地,所述载料送料装置包括底座,所述底座上设置有与其滑动配合并由伺服机构驱动横向移动的载料器,所述载料器上设置有用于安装卷筒料带的卷料扩张器,位于卷料扩张器的前侧设置有压料臂,卷料扩张器的后侧设置有卷料限位器。

13.进一步地,所述压料臂的后端经横向转轴与载料器转动连接,所述横向转轴上固定有连杆,所述载料器上铰接有伸缩杆与连杆另一端相铰接的第一气缸,所述压料臂的前端设置有压轮;所述卷料限位器包括安装于载料器前侧的悬臂座,所述悬臂座上转动连接有横向轴杆,所述横向轴杆的一端固定有驱动板,所述载料器上铰接有与驱动相铰接的第二气缸,所述横向轴杆的另一端设置有一对能够实现间距调节的限位轴辊。

14.进一步地,所述底座上还设置有位于卷料扩张器下侧的上料升降台;所述上料升降台与底座滑动配合并由横向气缸驱动横向移动,上料升降台上设置有由液压缸驱动升降的载料座,所述载料座的前后侧分别竖向有一对间距可调的限位杆。

15.一种动力电池铝壳的偏摆下料下料方法,包括一种动力电池铝壳的偏摆下料装置,步骤如下:第一步:在复合下料模具在开模状态时,整平送料装置将料带在设置好数据的情况下纵向送料到首次冲压位置,同时整平送料装置上压平器的左右位置也会在冲压前进行调整,实现将料带精准的推送到复合下料模具的冲裁区域;完成料带送料的同时,复合下料模具合模,直到完成一个冲压拉伸动作,复合下料模具回到开模状态;第二步:整平送料装置的压平器向左移动,载料送料装置跟随压平器向左移动,直至将料带的二次冲压位置调整到与复合下料模具的冲裁区域在同一条线上时停止运动;此时整平送料装置中的滚轮压平送料系统开始启动工作,将料带的二次冲压位置向前推送到复合下料模具冲裁区域,载料送料装置配合整平送料装置向前送料跟随运动;完成料带送料的同时,复合下料模具合模,直到完成一个冲压拉伸动作,复合下料模具回到开模状态;第三步:整平送料装置向右移动,载料送料装置配合整平送料装置跟随运动,直至将料带的三次冲压位置调整到与复合下料模具的冲裁区域在同一条线上时停止运动;此时整平送料装置中滚轮压平送料系统开始启动工作,将料带的三次冲压位置向前推送到复合下料模具冲裁区域,载料送料装置配合整平送料装置跟随运动;完成料带送料的同时,复合下料模具合模,直到完成一个冲压拉伸动作,复合下料模具回到开模状态;第四步:重复第一、二、三步复合下料模具的冲压拉伸动作,直至载料送料装置的卷筒料带全部冲压完成。

16.与现有技术相比较,本发明具有以下优点:该偏摆下料装置及方法用于动力电池铝壳模具连续冲压拉伸生产线,由原来的单

排单片拉伸下料重新设计成3排单片拉伸下料,可以更大程度的提升冲压原材料利用率,并提高单位时间内的冲压拉伸效率,降低生产成本,对公司成本控制,产值效益的提升有较显著的效果。同时可提升公司在行业内的市场竟争力、市场占有率,从而使公司效益得到进一步提升。

附图说明

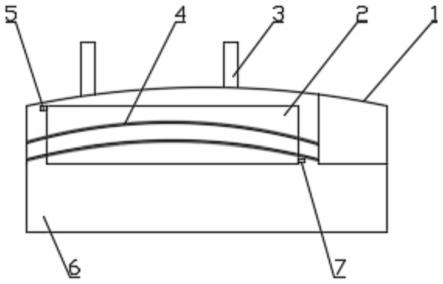

17.图1为本发明的右视图;图2为本发明的俯视示意图;图3为本发明的复合下料模具结构示意图;图4为本发明的整平送料装置结构示意图;图5为本发明的载料送料装置结构示意图;图6为本发明的复合料带运动顺序、轨迹与旧款料带使用对比示意图;图7为本发明的料带首次冲压区域和在模具中冲压位置的示意图;图8为本发明的第二次冲压区域和在模具中冲压位置的示意图;图9为本发明的第三次冲压区域和在模具中冲压位置的示意图;图10为本发明的第四次冲压区域和在模具中冲压位置的示意图;图中:10-卷筒料带

ꢀꢀ

11-料带

ꢀꢀ

12-旧料带

ꢀꢀ

13-首次冲压位置

ꢀꢀ

14-二次冲压位置

ꢀꢀ

15-三次冲压位置

ꢀꢀ

16-四次冲压位置

ꢀꢀ

100-复合下料模具

ꢀꢀ

110-下模

ꢀꢀ

120-上模

ꢀꢀ

130-凹、凸模

ꢀꢀ

140-卸料板

ꢀꢀ

141-导向孔

ꢀꢀ

142-导杆

ꢀꢀ

143-弹簧

ꢀꢀ

151-导向杆

ꢀꢀ

152-导套

ꢀꢀ

160-压力机床

ꢀꢀ

200-整平送料装置

ꢀꢀ

210-座架

ꢀꢀ

211-导轨

ꢀꢀ

220-压平器

ꢀꢀ

221-料带穿行口

ꢀꢀ

230-导入架

ꢀꢀ

231-导向辊

ꢀꢀ

232-限位辊

ꢀꢀ

233-滑块

ꢀꢀ

240-导出架

ꢀꢀ

241-万向球

ꢀꢀ

300-载料送料装置

ꢀꢀ

310-底座

ꢀꢀ

311-横向导轨

ꢀꢀ

320-载料器

ꢀꢀ

330-卷料扩张器

ꢀꢀ

340-压料臂

ꢀꢀ

341-横向转轴

ꢀꢀ

342-连杆

ꢀꢀ

343-第一气缸

ꢀꢀ

344-压轮

ꢀꢀ

350-卷料限位器

ꢀꢀ

351-悬臂座

ꢀꢀ

352-横向轴杆

ꢀꢀ

353-驱动板

ꢀꢀ

354-第二气缸

ꢀꢀ

355-限位轴辊

ꢀꢀ

356-安装座

ꢀꢀ

360-上料升降台

ꢀꢀ

361-载料座

ꢀꢀ

362-限位杆

ꢀꢀ

363-滑杆。

具体实施方式

18.为让本发明的上述特征和优点能更浅显易懂,下文特举实施例,并配合附图,作详细说明如下,但本发明并不限于此。

19.参考图1至图10一种动力电池铝壳的偏摆下料装置,包括用于冲裁料带11并允许料带横向移动的复合下料模具100,可承载较宽料带(3排)的偏摆进料复合拉伸下料,可根据实际需求调整偏摆和进料数值生产作业。所述复合下料模具的后侧设置有用于向其送料并进行料带整平及横向移动的整平送料装置200,从而实现实现了左右移动偏摆,整平,并向前送料的三个动作。所述整平送料装置的后侧设置有用于装载卷筒料带10的载料送料装置300,所述载料送料装置用于向整平送料装置输送料带并能够跟随整平送料装置横向移动,从而实现料带的上料。

20.本实施例中,整平送料装置和载料送料装置可承载较宽卷材上料,根据实际需求调整左右偏摆数值和左右翻转方位的生产作业。

21.本实施例中,所述复合下料模具包括用于安装在压力机床160台面上的下模110以及用于安装在压力机床升降滑块上的上模120,所述上模和下模之间一侧部设置有导向机构,上模和下模之间的另一侧部设置有相配合的凹、凸模130,所述下模上设置有能够弹性升降的卸料板140,从而实现冲压后完成料带的卸料。

22.本实施例中,为了实现上模和下模合模导向,所述导向机构包括设置于上模的一对导向杆151,所述下模上设置有与其相配合的导套152。

23.本实施例中,为了配合料带实现左右移动调整,所述卸料板的一侧部向导向机构延伸并设置有用于导向杆穿过的导向孔141,以便合模时对下料板进行定位,防止冲压时发生偏移。卸料板的另一侧部向外延伸并突出下模,卸料板的下侧间隔布设有与下模的座板滑动配合的导杆142,位于下模的座板与卸料板之间还间隔设置有弹簧143,从而实现卸料板的弹性升降。

24.本实施例中,为了实现料带的整平、送料及左右移动偏摆,所述整平送料装置包括座架210,所述座架上设置有由伺服控制器系统驱动横向移动的压平器220,座架的上端横向设置有与压平器滑动配合的导轨211,所述压平器内纵向设置有料带穿行口221并安装有滚轮压平送料系统,从而带动料带前行并进行整平。

25.本实施例中,为了方便料带的导入,所述压平器的前侧设置有导入架230,所述导入架上沿纵向间隔设置有导向辊231,导入架的上部两侧竖向设置有一对间距可调的限位辊232,从而根据料带宽度进行调节,并对料带进行限位。

26.本实施例中,为了实现限位辊之间的间距调节,所述导入架上部设置有横杆,所述横杆上设置有一对与其滑动配合的滑块234,所述滑块经螺栓与横杆锁定,所述限位辊转动连接与滑块上。

27.本实施例中,为了方便料带的导出,压平器的后侧设置有导出架240,所述导出架上间隔布设有万向球241,以便料带的前行及左右移动。

28.本实施例中,为了实现带动料带前行并整平,所述滚轮压平送料系统包括沿纵向间隔设置的若干对压辊,所述压辊由驱动机构驱动旋转。

29.本实施例中,为了实现料带的上料及跟随整平送料装置运动,所述载料送料装置包括底座310,所述底座上设置有经横向导轨311与其滑动配合并由伺服机构驱动横向移动的载料器320,所述载料器上设置有用于安装卷筒料带10的卷料扩张器330,载料器内设置有驱动卷料扩张器旋转的动力源以及驱动卷料扩张器向外涨紧的驱动机构,该驱动机构为现有技术,例如气缸驱动的连杆机构。位于卷料扩张器的前侧设置有压料臂340,从而压住料带。卷料扩张器的后侧设置有卷料限位器350,防止卷筒料带左右移动。

30.本实施例中,为了实现压紧料带,所述压料臂的后端经横向转轴341与载料器转动连接,所述横向转轴上固定有连杆342,所述载料器上铰接有伸缩杆与连杆另一端相铰接的第一气缸343,所述压料臂的前端设置有压轮344。从而通过第一气缸驱动横向转轴带动压料臂压在料带上,避免料带散乱。

31.本实施例中,为了防止卷筒料带左右移动,所述卷料限位器包括安装于载料器前侧的悬臂座351,所述悬臂座上转动连接有横向轴杆352,所述横向轴杆的一端固定有驱动板353,所述载料器上铰接有与驱动相铰接的第二气缸354,所述横向轴杆的另一端设置有一对能够实现间距调节的限位轴辊355。

32.本实施例中,为了实现限位轴辊的间距调节,一对限位轴辊分别经安装座356与横向轴杆轴向滑动配合,限位轴辊纵向转动连接于安装座上且后端斜向下,所述悬臂座上横向转动连接有两侧部螺纹螺旋方向相反的丝杆,所述安装座分别经螺母座与丝杆相螺接,从而通过丝杆的旋转让两限位轴辊之间的间距调节。

33.本实施例中,为了实现卷筒料带的上料,所述底座上还设置有位于卷料扩张器下侧的上料升降台360;所述上料升降台与底座滑动配合并由横向气缸驱动横向移动,上料升降台上设置有由液压缸驱动升降的载料座361,所述载料座的前后侧分别竖向有一对间距可调的限位杆362。所述载料座的前后侧分别横向设置有滑杆,所述限位杆的下端经滑块与滑杆滑动配合,所述滑杆设置有与滑块相配合的导向槽或导轨,从而实现下午内杆的距离调节。

34.上料时,预先让压料臂和卷料限位器翻转,使其远离在卷料扩张器,上料升降台上放置卷筒料带后通过液压杆让载料座上升,之后通过横向气缸驱动上料升降台带着载料座横向移动,从而让卷筒料带安装到卷料扩张器上,之后再驱动压料臂和卷料限位器完成卷筒料带的限位。

35.一种动力电池铝壳的偏摆下料下料方法,包括一种动力电池铝壳的偏摆下料装置,步骤如下:第一步:在复合下料模具在开模状态时((压力机床处于上死点状态时)),整平送料装置将料带在伺服控制器系统设置好数据的情况下纵向送料到首次冲压位置(图7中1号椭圆的位置),同时整平送料装置上压平器的左右位置也会在冲压前进行调整1号椭圆的下料位置,此时整平送料装置实现了左右移动偏摆,整平,并向前送料的三个动作(此动作的同时,载料送料装置会配合整平送料装置3左右偏摆和向前推送,达到异机同步送料)将料带精准的推送到复合下料模具的阴影部分冲裁区域——如图7所示;完成料带送料的同时,压力机床的升降滑块也在下行,复合下料模具合模,直到完成一个冲压拉伸动作,压力机床带着上模回到上死点状态,复合下料模具回到开模状态。

36.第二步:整平送料装置在伺服控制器系统控制下其压平器向左移动,载料送料装置跟随压平器向左移动,直至将料带的二次冲压位置(料带中2号椭圆)调整到与复合下料模具的阴影部分在同一条线上时停止运动;此时整平送料装置中的滚轮压平送料系统开始启动工作,将料带的二次冲压位置(料带中2号椭圆)向前推送到复合下料模具阴影部分冲裁区域,载料送料装置配合整平送料装置向前送料跟随运动——如图8所示;完成料带送料的同时,压力机床的升降滑块也在下行,复合下料模具合模,直到完成一个冲压拉伸动作,压力机床带着上模回到上死点状态,复合下料模具回到开模状态。

37.第三步:整平送料装置在伺服控制器系统控制下其压平器向右移动,载料送料装置配合整平送料装置跟随运动,直至将料带的三次冲压位置(料带中3号椭圆)调整到与复合下料模具的阴影部分在同一条线上时停止运动;此时整平送料装置中滚轮压平送料系统开始启动工作,将料带的三次冲压位置(料带中3号椭圆)向前推送到复合下料模具阴影部分冲裁区域,载料送料装置配合整平送料装置跟随运动——如图9所示;完成料带送料的同时,压力机床的升降滑块也在下行,复合下料模具合模,直到完成一个冲压拉伸动作,压力机床带着上模回到上死点状态,复合下料模具回到开模状态。

38.第四步:重复第一、二、三步复合下料模具的冲压拉伸动作,直至载料送料装置的

卷料扩张器上的卷筒料带全部冲压完成——如图10所示。

39.以产品实例作进一步说明:1. 目前我们的铝材料带宽度都在300mm以下,机床(300吨和400吨冲床为例)步距是300mm,如果空一步工位,可以把铝材料带宽度做到600mm左右,这样大部分产品都可以设计成三排送料,按这样布局铝材的利用率接近圆片的材料利用率,现在我们料带的送料的铝材利用率基本在60%左右,如果加宽改成三排的利用率基本可以做到70%左右。

40.新/旧款材料使用对比数据表(表格内容仅供参考):

公司产品实例毛重(g)成品重(g)废料重(g)利用率(%)废料成本(元)毛重成本(元)铝壳成本(元)改前32120012162%左右1.216.7415.531改后2652006575%左右0.655.5654.915相差

ꢀꢀꢀꢀ

0.561.1760.616

2. 同时同一卷材的铝壳产品冲压件数由原来的单排改成三排,可降低中途换料和上材料的20分钟左右的时间,也相对的提高了单位时间内的工作效率。新旧料带使用对比图参见图6。

41.以上所述仅为本发明的较佳实施例,对于本领域的普通技术人员而言,根据本发明的教导,设计出不同形式的一种动力电池铝壳的偏摆下料装置及其方法并不需要创造性的劳动,在不脱离本发明的原理和精神的情况下凡依本发明申请专利范围所做的均等变化、修改、替换和变型,皆应属本发明的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。