1.本发明涉及汽车传动轴技术领域,具体涉及一种组装式碳纤维复合材料传动轴及其制备方法。

背景技术:

2.随着汽车行业的不断发展和完善,汽车轻量化已成为必然的趋势。据统计,汽车每减轻100kg,百公里油耗可降低0.3~0.6l。现在各大汽车厂商都致力于将整车做到极致轻量化,传动轴作为汽车的重要零部件也受到业界的广泛关注。传动轴是由轴管、花键和万向节组成,传统的传动轴材料多用40cr调质处理的。

3.近年来,复合材料以其比强度高、比模量大的优点在其汽车轻量化的应用中占有重要的角色。其中,碳纤维复合材料的密度仅为40cr的1/4,单向碳纤维复合材料的拉伸强度也有40cr的4倍多,碳纤维复合材料传动轴具有质轻高强、减震降噪、耐腐蚀的优点,因此现在有很多关于碳纤维复合材料传动轴的研究。而现有的碳纤维复合材料传动轴一般采用传统复合材料传动轴缠绕工艺,将碳纤维管配合万向节及花键一同缠绕,这种结构及其成型工艺不仅费时费力且无法保证高扭矩的要求。

技术实现要素:

4.本发明要解决的技术问题在于针对上述现有碳纤维复合材料传动轴存在的低效、高成本且安全系数较低的问题,提供一种组装式碳纤维复合材料传动轴及其制备方法,其成本低、安全系数高,并能实现批量化制造。

5.本发明为解决上述提出的技术问题所采用的技术方案为:

6.一种组装式碳纤维复合材料传动轴,包括碳纤维管、万向节和花键,所述万向节和花键分别安装于所述碳纤维管的两端,所述万向节和花键与所述碳纤维管的连接端均设有锥度,万向节和花键的连接端分别插入碳纤维管两端,且所述碳纤维管两端分别设有与万向节和花键适配的锥度;所述组装式碳纤维复合材料传动轴还包括万向节端套管和花键端套管,所述万向节端套管和花键端套管分别套装于所述碳纤维管两端;所述万向节的连接端、碳纤维管、万向节端套管之间通过胶接配合紧固件连接的方式加以固定,所述花键的连接端、碳纤维管、花键端套管之间通过胶接配合紧固件连接的方式加以固定。

7.上述方案中,所述万向节的连接端、碳纤维管、万向节端套管之间,以及花键的连接端、碳纤维管、花键端套管之间通过胶接配合紧固件连接的方式具体为:先胶接再紧固件连接,万向节的连接端和花键的连接端分别与碳纤维管内壁胶接,万向节端套管和花键端套管分别与碳纤维管外壁胶接,胶接完全后再用紧固件固定连接。

8.上述方案中,所述紧固件为螺栓,所述万向节和花键的连接端均设有若干螺栓孔,所述碳纤维管、万向节端套管、花键端套管上设置相应的螺栓孔。

9.上述方案中,所述万向节连接端的螺栓孔沿轴向设置n1排,每排螺栓孔沿万向节连接端周向均匀分布,n1及每排螺栓孔的个数根据万向节连接端的长度及模拟力学校正的

计算结果确定;所述花键连接端的螺栓孔沿轴向设置n2排,每排螺栓孔沿花键连接端周向均匀分布,n2及每排螺栓孔的个数根据花键连接端的长度及模拟力学校正的计算结果确定。

10.上述方案中,所述万向节和花键的连接端均设有若干凹槽,所述凹槽与螺栓孔位避开且均匀排布。

11.上述方案中,所述凹槽采用机加工成型,凹槽为波浪纹形或条形状,凹槽的深度为0.5~2mm。

12.上述方案中,所述万向节和花键的连接端锥度角的范围均在2.8

°

~5

°

。

13.上述方案中,所述万向节端套管和花键端套管的材料为玻璃纤维或碳纤维;所述万向节端套管和花键端套管表面均包覆有玻璃纤维或碳纤维,以遮盖螺栓孔。

14.上述方案中,所述万向节端套管长度比万向节的连接端长度长5-25mm;所述花键端套管长度比花键的连接端长度长5-25mm。

15.相应的,本发明还提出上述组装式碳纤维复合材料传动轴的制备方法,包括以下步骤:

16.s1、制备复合材料管件:采用缠绕

→

固化

→

脱模

→

切割的工艺流程制备所需的碳纤维管、万向节端套管和花键端套管;

17.s2、机加工:1)将金属万向节和花键,以及碳纤维管进行机加工锥度;

18.2)锥度加工完成之后进行打孔处理,在万向节的连接端和花键的连接端打用于紧固件安装的孔,并在碳纤维管、万向节端套管、花键端套管上对应打好孔;

19.3)打孔完毕后,对万向节和花键两端进行打磨处理,并雕刻出凹槽均匀排布在孔位的两侧;

20.s3、胶接及机械连接:先将万向节和花键与碳纤维管内壁进行胶接,然后将万向节端套管和花键端套管外壁进行胶接,在胶还未固化前上紧固件,紧固件的预紧力可使得胶接的更加牢靠;

21.s4、套管外层的包覆:在胶接部分完全固化后,对万向节端套管和花键端套管采用手糊工艺进行包覆。

22.本发明的有益效果在于:

23.本发明碳纤维复合材料传动轴的碳纤维管与万向节和花键之间通过胶接配合紧固件连接的方式加以固定,这种组装式结构使得一根缠绕模具可生产几根碳纤维管,然后进行切割,大大减少了分次缠绕和固化的时间,从而可降低成本,便于实现量产化;同时,通过组装式结构,搭配胶接及螺栓紧固连接,且套管组装式结构可起到一定的传力作用,三者的协同作用可保障更高的安全系数。

附图说明

24.下面将结合附图及实施例对本发明作进一步说明,附图中:

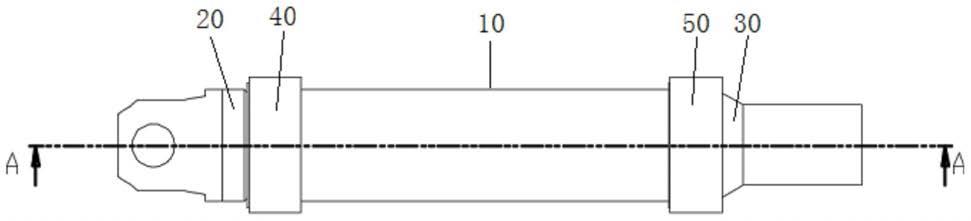

25.图1是本发明组装式碳纤维复合材料传动轴的总装图;

26.图2是图1所示组装式碳纤维复合材料传动轴的a-a方向剖视图;

27.图3是图1所示组装式碳纤维复合材料传动轴的万向节的结构图;

28.图4是图1所示组装式碳纤维复合材料传动轴的花键的结构图。

29.图中:10、碳纤维管;20、万向节;21、螺栓孔;22、凹槽;30、花键;40、万向节端套管;50、花键端套管;60、紧固件。

具体实施方式

30.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

31.如图1-4所示,为本发明实施例提供的一种组装式碳纤维复合材料传动轴,包括碳纤维管10、万向节20、花键30、万向节端套管40和花键端套管50,万向节20和花键30分别插设于碳纤维管10的两端,万向节端套管40和花键端套管50分别套装于碳纤维管10两端。万向节20和花键30与碳纤维管10的连接端均设有锥度,且碳纤维管10两端内壁设有与万向节20和花键30适配的锥度。万向节20的连接端、碳纤维管10、万向节端套管40之间通过胶接配合紧固件60连接的方式加以固定;花键30的连接端、碳纤维管10、花键端套管50之间通过胶接配合紧固件60连接的方式加以固定。套管在胶接的过程中配合紧固件60可以提供一定的预紧力,利于万向节20及花键30与碳纤维管10的强胶接,并且套管在传动轴实际工作中也能起到一定的传力作用,传动轴在受到扭转力时,套管可以通过紧固件进行传力,使得受力更加均匀,同时一定厚度的套管相当于增加了受力处碳纤维管的壁厚,从而可降低碳纤维管的应力。

32.传动轴结构设计中,实际胶接完全按理论计算即可满足受理要求,但实际胶接工艺中无法实现全面积胶接;本发明采用胶接配合紧固件的连接方式可以起到一定的协同作用。万向节20和花键30与碳纤维管10的连接端均设置锥度的优点在于,在胶接时,对锥度的过程中对胶液进行一定的挤压,可强化胶接的效果。

33.进一步优化,万向节20的连接端、碳纤维管10、万向节端套管40之间,以及花键30的连接端、碳纤维管10、花键端套管50之间通过胶接配合紧固件60连接的方式具体为:先胶接再通过紧固件60机械连接,即万向节20的连接端和花键30的连接端分别与碳纤维管10内壁胶接,万向节端套管40和花键端套管50分别与碳纤维管10外壁胶接,胶接完全后再用紧固件60固定连接。

34.进一步优化,本实施例中,紧固件60为螺栓,万向节20和花键30的连接端均设有若干螺栓孔21,碳纤维管10、万向节端套管40、花键端套管50上设置相应的螺栓孔。

35.进一步优化,万向节20连接端的螺栓孔沿轴向设置n1排,每排螺栓孔沿万向节20连接端周向均匀分布,n1及每排螺栓孔的个数根据万向节20连接端的长度及模拟力学校正的计算结果确定;花键30连接端的螺栓孔沿轴向设置n2排,每排螺栓孔沿花键30连接端周向均匀分布,n2及每排螺栓孔的个数根据花键30连接端的长度及模拟力学校正的计算结果确定。本实施例中,n1=n2=3,每排12个孔,孔的直径8mm,等距排布。

36.进一步优化,本实施例中,紧固件60为沉头螺栓,万向节端套管40与花键端套管50上的螺栓孔为沉头孔,能够遮挡住螺栓的螺帽起到美观的作用。在其他实施例中,紧固件60也可以采用紧定无头螺丝或有头内六角螺丝。

37.进一步优化,万向节20和花键30的连接端均设有若干凹槽22,凹槽22与螺栓孔位避开且均匀排布。凹槽22的作用在于:1)可增加连接端处的粗糙度,便于强胶接;2)凹槽可使胶液聚集于凹槽内,增强胶接效果。凹槽22采用机加工成型,凹槽22为波浪纹形或条形

状,凹槽22的深度为0.5~2mm。

38.进一步优化,万向节20及与其连接的碳纤维管10一端锥度几乎相同,花键30及与其连接的碳纤维管10的另一端锥度几乎相同,锥度角的范围均在2.8

°

~5

°

。

39.进一步优化,万向节端套管40和花键端套管50的材料为玻璃纤维或碳纤维,套管内径与碳纤维管10的外径相等,万向节端套管40长度比万向节20的连接端长度长5-25mm,优选为20mm;花键端套管50长度比花键30的连接端长度长5-25mm,优选为20mm。

40.进一步优化,万向节端套管40和花键端套管50表面均包覆有玻璃纤维或碳纤维,用于遮盖螺栓孔,便于美观。

41.相应的,本发明还提出上述组装式碳纤维复合材料传动轴的制备方法,包括以下步骤:

42.s1、制备复合材料管件,包括碳纤维管10、万向节端套管40和花键端套管50。其中,碳纤维管10工艺流程具体包括以下分步:

43.(1)首先在缠绕模具芯棒上涂抹3次脱模剂,每次间隔15min。芯棒可缠绕的部分为3.2m。

44.(2)配好环氧树脂体系,倒入浸胶槽中,开始缠绕工作,缠绕角度为30

°

、45

°

、90

°

、-45

°

、-30

°

,缠绕的总厚度为10mm。

45.(3)固化:将缠绕好的碳纤维管10放入烘箱中,边旋转边固化,固化温度为150℃,固化时间为4h。

46.(4)脱模:固化完毕后利用牵引装置将碳纤维管10脱模出来。

47.(5)切割:将缠绕的碳纤维管10进行切割,目标所要的碳纤维管10长为720mm,通过切割,可以得到4根碳纤维管10。

48.万向节端套管40与花键端套管50也同样采用缠绕

→

固化

→

脱模

→

切割的工艺流程制备,只在材料、尺寸及参数上有所区别,在此不再赘述。本实施例中,制备的套管内径为180mm,外径为200mm,长度为75mm。

49.s2、机加工:1)将金属万向节20和花键30以及碳纤维管10进行机加工锥度;本实施例中,万向节20及花键30连接端的长度均为60mm,外径为160mm,所车锥度为2.9

°

;2)锥度加工完成之后进行打孔处理,在万向节20的连接端和花键30的连接端分别打3排孔,每排12个孔,孔的直径8mm,等距排布;并在碳纤维管10、万向节端套管40、花键端套管50上对应打好孔,其中套管上的孔位为沉头孔,用于让φ8mm的螺栓帽;3)打孔完毕后,对万向节20和花键30两端进行打磨处理,并雕刻出条型状的1mm深度的凹槽22均匀排布在孔位的两侧。

50.s3、胶接及机械连接:先将万向节20和花键30与碳纤维管10内壁进行胶接,然后将万向节端套管40和花键端套管50外壁进行胶接,在胶还未固化前上螺栓,螺栓的预紧力可使得胶接的更加牢靠。

51.s4、套管外层的包覆:在胶接部分完全固化后,对万向节端套管40和花键端套管50采用手糊工艺进行简单的几层包覆。

52.采用上述方法可制造出静扭矩大于35000n.m的碳纤维传动轴,可用于大扭矩要求的重型卡车上。

53.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员

在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。