1.本公开涉及一种复合连接器。

背景技术:

2.如本公开的图16所示,日本专利公开公报特开2012-138244号揭示一种模件100,其与对应模件形成复合连接器。模件100包括壳体101以及复数个连接器102。

3.应注意,复数个连接器102设置于壳体101内,以使它们与对应模件的复数个连接器在一方向上配对。因此,复数个连接器102的配对方向与对应模件的复数个连接器的配对方向在一方向上对齐。

技术实现要素:

4.如上所述,揭示于日本专利公开公报特开2012-138244号的配置中,模件100的复数个连接器102的配对方向与对应模件的复数个连接器的配对方向在一方向上彼此对齐。因此,必须精准地将复数个连接器102放置于壳体101内,造成模件100制造成本增加的问题。

5.再者,将模件100的复数个连接器102与对应模件的复数个连接器对齐以使它们彼此配对是困难的,造成连接器彼此配对的工作性较差的问题。

6.本公开的一目的为提供复合连接器,所述复合连接器有助于改善连接器彼此配对的工作性,并且避免或降低制造成本的增加。

7.根据本公开的一目的,提供一种复合连接器,所述复合连接器包括:

8.第一模件,所述第一模件包括:从其远端外露第一连接器的第一壳体、以及可绕所述第一壳体旋转的第二壳体,所述第二壳体包括第二连接器;以及

9.第二模件,所述第二模件包括:第三连接器、以及包括第四连接器的第三壳体,所述第三连接器设置为与所述第一连接器配对并且电性连接,所述第四连接器设置为与所述第二连接器配对并且电性连接,其中,

10.在形成于所述第二壳体的突出及凹部的其中一个与形成于所述第三壳体的突出及凹部的另外一个配对的状态下,所述复合连接器设置为使所述第二连接器及所述第四连接器彼此配对。

11.根据本公开,上述特征有助于改善连接器彼此配对的工作性,并且避免或降低制造成本的增加。

12.本公开之上述及其他目的、特征及优点可根据后述的详细描述及随附图式而更完全地得到理解,随附图式仅用以图解说明,因此不被视为限制本公开之范围。

附图说明

13.图1为从z轴正向侧观看根据一实施例的复合连接器的斜视图,其中,第一模件与第二模件脱离配对。

14.图2为从z轴负向侧观看根据所述实施例的复合连接器的斜视图,其中,第一模件与第二模件脱离配对。

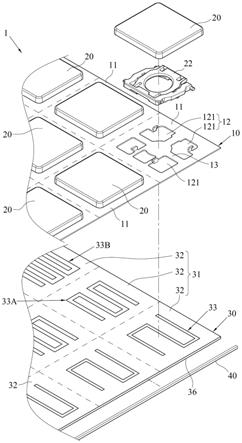

15.图3为从z轴正向侧观看根据所述实施例的第一模件的分解斜视图。

16.图4为从z轴负向侧观看根据所述实施例的第一模件的分解斜视图。

17.图5为图1中箭头v-v所示部分的截面图。

18.图6为从z轴负向侧观看一实施例的斜视图,其中,第二连接器电性连接于基板。

19.图7为从z轴负向侧观看根据所述实施例的第二连接器及基板的分解斜视图。

20.图8为从z轴正向侧观看根据所述实施例的第二连接器的斜视图。

21.图9为从z轴正向侧观看根据所述实施例的第二连接器的平面图。

22.图10为从z轴负向侧观看根据所述实施例的第二连接器的仰视图。

23.图11为从z轴正向侧观看根据所述实施例的第二模件的分解斜视图。

24.图12为图1中箭头xii-xii所示部分的截面图。

25.图13为根据一实施例的复合连接器的斜视图,描绘第一模件的第一连接器与第二模件的第三连接器配对的状态。

26.图14为根据所述实施例的复合连接器的斜视图,描绘第一模件的第二连接器与第二模件的第四连接器配对的状态。

27.图15为根据所述实施例的复合连接器的斜视图,描绘第一模件与第二模件配对的状态。

28.图16为日本专利公开公报特开2012-138244号的图1(a)。

具体实施方式

29.以下参照图1至图15叙述实施例。首先,叙述根据本实施例的复合连接器的配置。应注意,为了使叙述明确,此后通过使用正交坐标系统(xyz坐标系统)来叙述复合连接器的配置。

30.图1为从z轴正向侧观看根据本实施例的复合连接器的斜视图,其中,第一模件与第二模件脱离配对。图2为从z轴负向侧观看根据本实施例的复合连接器的斜视图,其中,第一模件与第二模件脱离配对。

31.如图1及图2所示,复合连接器1包括第一模件2以及第二模件3。叙述第一模件2的配置。图3为从z轴正向侧观看根据本实施例的第一模件的分解斜视图。图4为从z轴负向侧观看根据本实施例的第一模件的分解斜视图。图5为图1中箭头v-v所示部分的截面图。

32.如图3及图4所示,第一模件2包括第一连接器21、第一壳体22、第二连接器23、基板24、以及第二壳体25。举例而言,第一连接器21是一对的b型微型usb(micro usb type-b)连接器的其中一个。

33.如图3至图5所示,第一壳体22具有空心柱状形状以作为其基本形式,并且在x轴方向上延伸。亦即,第一壳体22的中心轴ax1在x轴方向上延伸。在第一壳体22的径方向上,环状的凸缘部22a从第一壳体22的外周侧表面位于x轴正向侧及x轴负向侧的末端突出。上述第一壳体22以树脂成型制品为优选。

34.如图3及图4所示,第一连接器21固定于第一壳体22位于x轴负向侧的表面上。其结果,第一连接器21从第一壳体22位于x轴负向侧的表面朝向x轴负向侧突出。再者,如图5所

示,插入第一壳体22的第一电线26电性连接于第一连接器21。第一电线26从第一连接器21朝向x轴正向侧延伸。应注意,在图5中,为了使图式明确,第一电线26等是以简化方式描绘。

35.图6为从z轴负向侧观看本实施例的斜视图,其中,第二连接器电性连接于基板。图7为从z轴负向侧观看根据本实施例的第二连接器及基板的分解斜视图。图8为从z轴正向侧观看根据本实施例的第二连接器的斜视图。图9为从z轴正向侧观看根据本实施例的第二连接器的平面图。图10为从z轴负向侧观看根据本实施例的第二连接器的仰视图。应注意,图8至图10描绘的是在图6及图7所示的四个第二连接器23中设置于x轴负向侧及y轴正向侧的第二连接器23以作为这些第二连接器的代表例示。

36.如图6至图10所示,第二连接器23包括:基底部23a、臂部23b、一对的接触点部23c、基板安装部23d、以及一对的接触件导引部23e。再者,举例而言,第二连接器23是通过弯曲一块金属片而形成。应注意,第二连接器23的配置的以下叙述是参照图8至图10所示的第二连接器23作为代表例示而给出。

37.如图8至图10所示,基底部23a包括:大致与xy平面平行的平坦部。再者,在z轴方向上延伸穿过基底部23a的贯穿部23f形成于基底部23a。臂部23b包括根部23g以及一对的分支部23h,当从z轴方向观看时,所述臂部23b设置为不从基底部23a的贯穿部23f外露。

38.如图9所示,根部23g设置于第一轴ax2上,所述第一轴ax2贯穿基底板23a的贯穿部23f的中心c1,并且在y轴方向上延伸。如图8所示,举例而言,当从x轴方向观看时,根部23g大致呈u形,并且所述根部23g位于根部23g的y轴正向侧及根部23g的z轴负向侧的末端固定于基底板23a位于y轴正向侧的末端。亦即,根部23g从基底板23a位于y轴正向侧的末端朝向z轴正向侧突出,弯曲以呈弯曲状进入y轴负向侧,并且朝向z轴负向侧延伸。

39.如图9所示,一对的分支部23h从根部23g位于y轴负向侧及z轴负向侧的末端延伸,并且分支至x轴正向侧及x轴负向侧。具体而言,一对的分支部23h具有相对于第一轴ax2呈轴对称的形状。因此,于本实施例中,分支部23h包括:设置于x轴正向侧的第一分支部23h1以及设置于x轴负向侧的第二分支部23h2。

40.如图9所示,因为第一分支部23h1及第二分支部23h2具有相对于第一轴ax2呈轴对称的形状,此后仅叙述第一分支部23h1作为代表例示。举例而言,当从z轴方向观看时,第一分支部23h1大致呈u形,并且所述第一分支部23h1位于第一分支部23h1的x轴负向侧及第一分支部23h1的y轴负向侧的末端固定于根部23g位于y轴负向侧及z轴负向侧的末端。亦即,第一分支部23h1从根部23g位于y轴负向侧及z轴负向侧的末端朝向y轴正向侧突出,弯曲以呈弯曲状进入x轴正向侧,并且朝向y轴负向侧延伸。

41.如图9所示,一对的接触点部23c相对于第一轴ax2呈轴对称设置。因此,于本实施例中,一对的接触点部23c包括:设置于x轴正向侧的第一接触点部23c1以及设置于x轴负向侧的第二接触点部23c2。

42.如图9所示,因为第一接触点部23c1及第二接触点部23c2相对于第一轴ax2呈轴对称设置,仅叙述第一接触点部23c1作为代表例示。第一接触点部23c1从第一分支部23h1位于x轴正向侧及y轴负向侧的末端朝向y轴负向侧突出。

43.如图10所示,在x轴方向上与第二接触点部23c2相向的第一接触点部23c1的部分从基底部23a的贯穿部23f外露。如图9所示,第一接触点部23c1与第二接触点部23c2相向的部分大致在y轴方向上延伸。亦即,第一接触点部23c1与第二接触点部23c2相向的部分大致

在垂直于第一壳体22的中心轴ax1的方向上延伸。再者,如图8所示,在第一接触点部23c1与第二接触点部23c2相向的部分位于z轴正向侧及z轴负向侧的末端形成倒角部(chamfered part)。

44.应注意,第一接触点部23c1与第二接触点部23c2相向的部分以及第二接触点部23c2与第一接触点部23c1相向的部分优选地设置为使它们之间的距离朝向y轴正向侧呈些微地渐大。

45.基板安装部23d是用来将第二连接器23电性连接至基板24的部分。举例而言,如图8至图10所示,于本实施例中,基板安装部23d包括第一基板安装部23d1、第二基板安装部23d2、以及第三基板安装部23d3。

46.如图8所示,第一基板安装部23d1从基底部23a位于y轴负向侧的末端朝向z轴正向侧延伸,并且,举例而言,当从y轴方向观看时,大致呈矩形。第二基板安装部23d2从基底部23a位于x轴正向侧的末端朝向z轴正向侧突出,并且相对于第一分支部23h1设置于x轴正向侧。举例而言,当从y轴方向观看时,第二基板安装部23d2大致呈l形,其中,第二基板安装部23d2位于z轴正向侧的部分朝向x轴正向侧弯曲。

47.如图8所示,第三基板安装部23d3从基底部23a位于x轴负向侧的末端朝向z轴正向侧突出,并且相对于第二分支部23h2设置于x轴负向侧。举例而言,当从y轴方向观看时,第三基板安装部23d3大致呈l形,其中,第三基板安装部23d3位于z轴正向侧的部分朝向x轴负向侧弯曲。第一基板安装部23d1、第二基板安装部23d2、以及第三基板安装部23d3在z轴方向上的高度彼此大致相同,且大于臂部23b在z轴方向上的高度。

48.一对的接触件导引部23e是用来避免接触点部23c朝向z轴负向侧过度位移的部分。如图9所示,举例而言,一对的接触件导引部23e相对于第一轴ax2呈轴对称设置。因此,于本实施例中,一对的接触件导引部23e包括:设置于x轴正向侧的第一接触件导引部23e1以及设置于x轴负向侧的第二接触件导引部23e2。

49.如图9所示,因为第一接触件导引部23e1及第二接触件导引部23e2相对于第一轴ax2呈轴对称设置,此后仅叙述第一接触件导引部23e1作为代表例示。如图8及图9所示,第一接触件导引部23e1包括支撑部23i及接触件部23j。

50.如图9所示,举例而言,当从z轴方向观看时,支撑部23i大致呈u形,并且所述支撑部23i位于支撑部23i的x轴正向侧及支撑部23i的y轴正向侧的末端固定于第二基板安装部23d2位于y轴负向侧的末端。亦即,支撑部23i从第二基板安装部23d2位于y轴负向侧的末端朝向y轴负向侧突出,弯曲以呈弯曲状进入x轴负向侧,并且朝向y轴正向侧延伸。

51.如图9所示,接触件部23j具有与基底部23a的贯穿部23f的周缘相符的弯曲形状。接触件部23j设置于支撑部23i朝向y轴正向侧延伸的部分与第一接触点部23c1之间,并且所述接触件部23j位于接触件部23j的y轴正向侧及支撑部23i的z轴正向侧的末端固定于支撑部23i朝向y轴正向侧延伸的部分。于此方式,接触件部23j受支撑部23i支撑。

52.上述第二连接器23具有接触点部23c通过臂部23b固定于基底部23a的构造。再者,延伸至根部23g的z轴正向侧的臂部23b的部分绕z轴弹性扭转并且变形,据此,在xy平面上,一对的接触点部23c在x轴方向上位移。亦即,延伸至根部23g的z轴正向侧的臂部23b的部分是作为一对的接触点部23c的位移容许部23k。

53.如图7所示,基板24包括:位于基板24的z轴负向侧的表面上的线路图案24a。在z轴

方向上延伸穿过基板24的螺栓孔24b形成于基板24。第二电线27电性连接于上述基板24的线路图案24a。再者,如图6所示,第二连接器23的基板安装部23d通过熔接(例如,焊接)而电性连接于基板24的线路图案24a。

54.应注意,如图6所示,第二连接器23的基底部23a的贯穿部23f优选地设置以使它们的中心c1在x轴方向上并不彼此对齐。此特征的功用的详细内容如后所述。举例而言,第二连接器23的基底部23a的贯穿部23f优选地设置以使:当从z轴方向观看时,它们的中心c1位于等腰梯形的顶点,所述等腰梯形在x轴负向侧具有短边。

55.因此,第二连接器23相对于第二轴ax3呈轴对称设置,所述第二轴ax3在x轴方向上延伸。应注意,举例而言,如图6所示,设置于x轴正向侧的两个第二连接器23设置为使臂部23b与它们相向,且第二轴ax3内置于其间;并且,设置于x轴负向侧的两个第二连接器23设置为使第一基板安装部23d1与它们相向,且第二轴ax3内置于其间。

56.再次参照图3至图5,第二壳体25包括第一壳罩25a、第二壳罩25b、以及垫片25c。第二壳体25在x轴方向上的长度l1小于第一壳体22的凸缘部22a之间的距离l2。

57.举例而言,第一壳罩25a以树脂成型制品为优选。如图3及图4所示,第一壳罩25a在z轴负向侧开口,并且包括顶棚部25d及侧壁部25e。当从z轴方向观看时,顶棚部25d大致呈矩形。如图4及图5所示,螺栓孔25f形成于顶棚部25d,以延伸穿过凸座部(boss part)25w,所述凸座部25w从顶棚部25d朝向z轴负向侧突出。螺栓孔25f在z轴方向上延伸穿过凸座部25w。

58.如图4所示,侧壁部25e沿着顶棚部25d的周缘设置,并且从顶棚部25d朝向z轴负向侧突出。在侧壁部25e位于x轴正向侧的部分中,形成大致呈半圆的第一切口部25g以及大致呈半圆的第二切口部25h,第一壳体22位于z轴正向侧的部分收容于所述第一切口部25g中,第二电线27位于z轴正向侧的部分收容于所述第二切口部25h中。在侧壁部25e位于x轴负向侧的部分中,形成大致呈半圆的第三切口部25i,第一壳体22位于z轴正向侧的部分收容于所述第三切口部25i中。应注意,侧壁部25e位于y轴正向侧的部分以具有与第一壳体22的外周侧表面相符的弯曲形状为优选。

59.举例而言,第二壳罩25b以树脂成型制品为优选。如图3至图5所示,第二壳罩25b包括底座部25j、鼓突部25k、以及臂部25l。如图3所示,当从z轴方向观看时,底座部25j大致呈矩形,且大致呈半圆柱状的收容部25m形成于底座部25j位于z轴正向侧的表面上,所述收容部25m收容第二电线27位于z轴负向侧的部分。

60.应注意,如图3所示,以沿着底座部25j的周缘形成第一导引部25n为优选,据此,当第一壳罩25a及第二壳罩25b彼此抵接并且彼此固定时,导引第一壳罩25a相对于第二壳罩25b的位置。第一导引部25n从底座部25j朝向z轴正向侧突出。

61.如图5所示,当第一壳罩25a及第二壳罩25b彼此抵接时,第一导引部25n与第一壳罩25a的侧壁部25e位于x轴正向侧的部分的内周表面、其位于y轴负向侧的部分的内周表面、以及其位于x轴负向侧的部分的内周表面接触。

62.如图3及图4所示,鼓突部25k从底座部25j朝向z轴负向侧突出。鼓突部25k在z轴正向侧开口,并且包括底部25o及侧壁部25p。当从z轴方向观看时,底部25o大致呈矩形。在底部25o,贯穿部25q形成于相应于第二连接器23的基底部23a的贯穿部23f固定于基板24的位置。再者,如图3及图5所示,在底部25o,螺栓孔25r形成于凸座部25x,所述凸座部25x从底部

25o朝向z轴正向侧突出。

63.如图4及图5所示,侧壁部25p沿着底部25o的周缘设置,并且从底部25o朝向z轴正向侧突出。沟部25s形成于侧壁部25p的外侧表面,以围绕侧壁部25p的外侧表面。

64.应注意,如图5所示,相对于沟部25s的y轴负向侧位于z轴负向侧的侧壁部25p的部分以相对于以下部分设置于y轴正向侧为优选:相对于沟部25s的y轴负向侧位于z轴正向侧的侧壁部25p的部分。此特征的功用如后所述。

65.基板24及第二连接器23收容于上述通过底部25o及侧壁部25p围绕的空间中。应注意,如图3及图5所示,基板24设置于其上的阶梯部25t以形成于侧壁部25p位于z轴正向侧的部分为优选。再者,通过底部25o及侧壁部25p围绕的空间以通过分隔壁25u分割为复数个空间为优选,各第二连接器23收容于所述复数个空间中。

66.如图3至图5所示,当从x轴方向观看时,臂部25l大致呈半圆柱形,并且所述臂部25l位于臂部25l的y轴负向侧及臂部25l的z轴正向侧的末端固定于底座部25j位于y轴正向侧的末端。第一壳体22位于z轴负向侧的部分收容于臂部25l内。

67.应注意,如图3及图5所示,第二导引部25v以形成于臂部25l的y轴正向侧及臂部25l的z轴正向侧的末端为优选,据此,当第一壳罩25a及第二壳罩25b彼此抵接并且彼此固定时,第一壳罩25a相对于第二壳罩25b的位置受导引。

68.如图5所示,第一壳罩25a及第二壳罩25b彼此抵接时,第二导引部25v与第一壳罩25a位于侧壁部25e的y轴正向侧的部分的内周表面接触。垫片25c大致呈矩形,且与鼓突部25k的沟部25s配对。

69.再来,叙述第一模件2的组装流程。首先,将第二连接器23的基板安装部23d电性连接于基板24的线路图案24a。接着,将第二电线27电性连接于基板24的线路图案24a。

70.再来,将第二连接器23收容于通过第二壳罩25b的分隔壁25u分隔的空间中,并且将基板24放置于第二壳罩25b的阶梯部25t及凸座部25x上。应注意,第二壳罩25b的鼓突部25k的贯穿部25q以及第二连接器23的基底部23a的贯穿部23f设置以使:当从z轴方向观看时,它们大致彼此对齐。

71.再来,将第二电线27位于z轴负向侧的部分收容于第二壳罩25b的收容部25m。接着,将位于第一壳体22的z轴负向侧的凸缘部22a之间的部分收容于第二壳罩25b的臂部25l内。应注意,将第一壳体22设置于第二壳罩25b中,以使第一连接器21从第一壳体22朝向x轴负向侧突出。

72.再来,通过第一壳罩25a覆盖第二壳罩25b,以使基板24内置于第一壳罩25a的顶棚部25d的凸座部25w与第二壳罩25b的阶梯部25t及凸座部25x之间,据此,第一壳罩25a的侧壁部25e与第二壳罩25b的底座部25j及臂部25l彼此抵接。

73.于此状态下,位于第一壳体22的z轴正向侧的凸缘部22a之间的部分收容于第一壳罩25a的侧壁部25e的第一缺口部25g及第三缺口部25i中。再者,第二电线27位于z轴正向侧的部分收容于第一壳体25a的侧壁部25e的第二缺口部25h中。

74.应注意,在第一导引部25n及第二导引部25v形成于第二壳罩25b的情况下,第一壳罩25a的预定部分与第二壳罩25b的预定部分易于彼此抵接。

75.其后,螺栓28插穿第一壳罩25a的螺栓孔25f及基板24的螺栓孔24b,并且螺栓28锁入第二壳罩25b的螺栓孔25r,据此,组装第一模件2。上述第一模件2具有第二壳体25可以绕

第一壳体22旋转的结构。亦即,第一壳体22及第二壳体25组成铰链机构。

76.再来,叙述第二模件3的配置。图11为从z轴正向侧观看根据本实施例的第二模件的分解斜视图。图12为图1中箭头xii-xii所示部分的截面图。应注意,在图12中,为了使叙述明确,简化部分的图式。如图11所示,第二模件3包括:第三连接器31、第三壳体(与本技术的权利要求2中的第四壳体相应)32、第四连接器33、基板34、以及第四壳体(与本技术的权利要求1中的第三壳体相应)35。

77.第三连接器31与第一模件2的第一连接器21配对。举例而言,第三连接器31是一对的b型微型usb(micro usb type-b)连接器中的另外一个。然而,只要第一连接器21可以与第三连接器31配对,连接器的类型并不限制为任何特定类型。因此,第一连接器21可为耳机插头并且第三连接器31可为耳机插孔。

78.举例而言,第三壳体32以树脂成型制品为优选。如图11所示,第三壳体32具有空心且大致呈长方体状的形状以作为其基本形式,并且开口32a形成于第三壳体32位于x轴正向侧的表面上。第三连接器31收容于第三壳体32内,以使与第一连接器21配对的第三连接器31的部分在开口32a中外露。

79.应注意,第三连接器31电性连接于插入第三壳体32中电线36。电线36从第三连接器31朝向x轴负向侧延伸。然而,只要至少一对的第一连接器21及第三连接器31设置为使它们彼此可以配对,并不特别限制第一模件2的第一连接器21及第二模件3的第三连接器31的数量及排列。

80.第四连接器33与第一模件2的第二连接器23配对。如图11所示,第四连接器33包括底座部33a及销部33b,并且由导电材料形成。

81.如图11所示,举例而言,底座部33a呈环状。如图11及图12所示,销部33b从底座部33a朝向z轴正向侧突出。举例而言,销部33b大致呈柱状,其中,销部33b位于z轴正向侧的末端封闭。再者,其尺寸朝向z轴正向侧而减少的楔形部(tapered part)33c形成于销部33b位于z轴正向侧的末端。在销部33b的外周侧表面上,形成沟部33d,以围绕销部33b的外周侧表面。

82.如图11及图12所示,基板34在基板34位于z轴正向侧的表面上具有平板部34a。举例而言,基板34是由fpc(flexible printed circuit,可挠性印刷电路板)组成。于此情况下,第四连接器33以第一双侧黏合片37内置于其间的方式固定于基板34。

83.如图11及图12所示,在第一双侧黏合片37中,贯穿部37a形成于相应于基板34的平板部34a的位置。贯穿部37a的直径大于第四连接器33的销部33b最厚的部分,并且小于底座部33a的外径。

84.在第四连接器33的销部33b朝向z轴正向侧插穿上述第一双侧黏合片37的贯穿部37a的状态下,第一双侧黏合片37位于z轴负向侧的表面与基板34位于z轴正向侧的表面接合,以使第四连接器33的底座部33a与基板34的平板部34a接触。

85.其结果,如图12所示,第四连接器33以第一双侧黏合片37内置于其间的方式固定于基板34。应注意,收容第一双侧黏合片37的收容部34b以形成于基板位于z轴正向侧的表面上为优选。

86.相较于未设有基板34的收容部34b的情况,在第一双侧黏合片37收容于基板34的收容部34b的情况下,基板34的周围部在z轴方向上的厚度降低。于此方式,上述特征有助于

降低第二模件3的尺寸。

87.应注意,举例而言,四个第四连接器33固定于基板34,以使第四连接器33相应于第一模件2的第二连接器23的基底部23a的贯穿部23f的排列。于此情况下,第四连接器33优选地设置以使它们在x轴方向上彼此不对齐。举例而言,第四连接器33通过以设置于等腰梯形的顶点为优选,所述等腰梯形在x轴负向侧具有短边,据此,它们相应于第一模件2的第二连接器23的基底部23a的贯穿部23f的排列。

88.于此方式,基板34上的电线设置为使它们在x轴方向上延伸,所述电线电性连接于各第四连接器33。因此,不需要设计电线以绕过其他电线。据此,上述特征有助于基板34的尺寸的降低。再者,因为缩短电线,以较低的成本制造第二模件3。

89.应注意,举例而言,可以将第一模件2的第二连接器23的基底部23a的贯穿部23f及第二模件3的第四连接器33设置于平行四边形的顶点,据此,它们在x轴方向上彼此不对齐。然而,第二连接器23及第四连接器33的数量及排列并不限于上述的数量及排列。亦即,唯一的需求是:至少一对的第二连接器23及第四连接器33设置为彼此可以配对。再者,只要第二连接器23可以与第四连接器33配对,连接器的类型并不限制为任何特定类型。

90.举例而言,第四壳体35以树脂成型制品为优选。如图11所示,第四壳体35包括本体部35a以及盖部35b。在本体部35a位于z轴正向侧的表面上,形成与第一模件2的第二壳体25的鼓突部25k配对的凹部35c。

91.如图11所示,举例而言,当从z轴方向观看时,凹部35c大致呈矩形,并且在z轴方向上具有与第一模件2的第二壳体25的鼓突部25k的高度大致相同的深度。再者,凹部35c的底部中,形成贯穿部35d,第四连接器33的销部33b插入所述贯穿部35d。贯穿部35d在z轴方向上延伸穿过凹部35c的底部。

92.如图12所示,在基板34内置于本体部35a与盖部35b之间的状态下,盖部35b固定于本体部35a。如图11所示,用于固定第四连接器33的鼓突部35e形成于盖部35b位于z轴正向侧的表面上。

93.应注意,如图12所示,盖部35b以第二双侧黏合片38内置于其间的方式固定于本体部35a。如图11及图12所示,盖部35b的鼓突部35e贯穿的贯穿部38a形成于第二双侧黏合片38。贯穿部38a在z轴方向上延伸穿过第二双侧黏合片38。

94.如图12所示,在盖部35b的鼓突部35e朝向z轴正向侧插穿第二双侧黏合片38的贯穿部38a的状态下,第二双侧黏合片38位于z轴负向侧的表面与盖部35b位于z轴正向侧的表面接合。再者,第二双侧黏合片38位于z轴正向侧的表面与基板34位于z轴负向侧的表面接合,据此,盖部35b的鼓突部35e插入第四连接器33的销部33b。

95.其结果,如图12所示,盖部35b以第一双侧黏合片37、基板34及第二双侧黏合片38内置于其间的方式固定于本体部35a。再者,第四连接器33的位置通过盖部35b的鼓突部35e而固定。

96.应注意,如图11所示,第四壳体35以与第三壳体32一体形成为优选。举例而言,第四壳体35位于本体部35a的x轴负向侧及本体部35a的y轴正向侧的角落以固定于第三壳体32的y轴负向侧的末端为优选。于此方式,第三壳体32与第四壳体35的本体部35a为一体成型,据此,第三壳体32及第四壳体35为易于制造。

97.应注意,如图11所示,当从z轴方向观看时,在第二模件3位于x轴正向侧及第二模

件3位于y轴正向侧的区域中,通过第三壳体32及第四壳体35形成切口部39为优选。后文详细叙述的切口部39是制作以作为收容部40,所述收容部40用于收容第一模件2的第一壳体22。

98.再者,如图11所示,将第三壳体32连接于第四壳体35的部分优选地制作以作为抓握凸片(holding tab)41,当作业员将第一模件2与第二模件3配对时,他/她于所述抓握凸片41抓握第二模件3。在第二模件3位于x轴负向侧及第二模件3位于y轴负向侧的区域中,抓握凸片41将第三壳体32连接于第四壳体35。抓握凸片41包括:大致与xy平面平行的平坦部。

99.再来,叙述第二模件3的组装流程。首先,将电性连接于电线36的第三连接器31收容于第三壳体32内。于此状态下,与第一连接器21配对的第三连接器31的部分在第三壳体32的开口32a中外露。

100.再来,在第四连接器33的销部33b朝向z轴正向侧插穿上述第一双侧黏合片37的贯穿部37a的状态下,第一双侧黏合片37位于z轴负向侧的表面与基板34位于z轴正向侧的表面接合,据此,第四连接器33的底座部33a与基板34的平板部34a接触。于此程序中,第一双侧黏合片37以收容于基板34的收容部34b为优选。

101.再来,在盖部35b的鼓突部35e朝向z轴正向侧插穿第二双侧黏合片38的贯穿部38a的状态下,第二双侧黏合片38位于z轴负向侧的表面与盖部35b位于z轴正向侧的表面接合。再者,第二双侧黏合片38位于z轴正向侧的表面与基板34位于z轴负向侧的表面接合,据此,盖部35b的鼓突部35e插入第四连接器33的销部33b。

102.其后,第二模件3通过以下方式组装:将第一双侧黏合片37位于z轴正向侧的表面接合于第四壳体35的本体部35a位于z轴负向侧的表面,据此,第四连接器33的销部33b插入第四壳体35的本体部35a的贯穿部35d。

103.再来,叙述将第一模件2与第二模件3配对的流程。图13为根据本实施例的复合连接器的斜视图,描绘第一模件的第一连接器与第二模件的第三连接器配对的状态。图14为根据本实施例的复合连接器的斜视图,描绘第一模件的第二连接器与第二模件的第四连接器配对的状态。图15为根据本实施例的复合连接器的斜视图,描绘第一模件与第二模件配对的状态。

104.如图13所示,首先,将第一模件2的第一连接器21与第二模件3的第三连接器31配对。于此方式,第一模件2与第二模件3在第一模件2的第一壳体22的中心轴ax1延伸的方向上的位置为固定。

105.应注意,在通过第二模件3的第三壳体32及第四壳体35形成切口部39(亦即,收容部40)的情况下,第一模件2的第一壳体22收容于收容部40中。因此,通过有效地使用形成于第三壳体32及第四壳体35之间的静空间(dead space)设置第一壳体22,据此,降低复合连接器1的尺寸。

106.再者,在抓握凸片41设置于第二模件3的情况下,作业员将第一模件2的第一连接器21与第二模件3的第三连接器31配对时,抓握抓握凸片41,以稳定第二模件3。

107.再来,如图14所示,第二壳体25绕第一模件2的第一壳体22旋转,据此,第一模件2的第二壳体25的鼓突部25k与第二模件3的第四壳体35的凹部35c配对。

108.应注意,因为第一壳体22内置于第二壳体25的第一壳罩25a与第二壳罩25b之间,据此,第二壳体25相对于第一壳体22旋转,第二壳体25易于绕第一壳体22旋转。

109.如图15所示,第一模件2通过以下方式与第二模件3配对:进一步使第二壳体25绕第一模件2的第一壳体22旋转,将第二模件3的第四连接器33的销部33b插穿第一模件2的第二壳体25的鼓突部25k的贯穿部25q,并且将第四连接器33的销部33b与第一模件2的第二连接器23的一对的接触点部23c配对。

110.于此程序中,第一模件2的第二连接器23的一对的接触点部23c与第二模件3的第四连接器33的销部33b的沟部33d配对。于此方式,第二模件3的第四连接器33可靠地连接于第一模件2的第二连接器23。

111.再者,第一模件2的第二壳体25的底座部25j的鼓突部25k的周围部与第二模件3的第四壳体35的本体部35a的凹部35c的周围部接触。

112.此时,设置于第一模件2的第二壳体25的鼓突部25k上的垫片25c与第二模件3的第四壳体35的凹部35c的周围侧表面接触。于此方式,避免异物进入第一模件2的第二连接器23与第二模件3的第四连接器33之间的配对部。

113.再者,当一对的接触点部23c配对于第二模件3的第四连接器33的销部33b的沟部33d中,即使第一模件2的第二连接器23的一对的接触点部23c受推压于销部33b上,一对的接触点部23c与接触件导引部23e接触,据此,受接触件导引部23e支撑。因此,一对的接触点部23c可靠地与销部33b配对。

114.应注意,当相对于沟部25s位于z轴负向侧的第一模件2的第二壳体25的侧壁部25p位于y轴负向侧的部分相对于侧壁部25p位于y轴负向侧的部分位于y轴正向侧,并且所述侧壁部25p位于y轴负向侧的部分位于沟部25s的z轴正向侧时,第一模件2的第二壳体25的鼓突部25k与第二模件3的第四壳体35的凹部35c配对,并不造成第一模件2的第二壳体25的鼓突部25k干扰第二模件3的第四壳体35的凹部35c。

115.因此,相对于沟部25s位于z轴负向侧的第一模件2的第二壳体25的侧壁部25p位于y轴负向侧的部分制作以作为缓和部(relief part)42(参照图5),所述缓和部42用来避免当第一模件2的第二壳体25的鼓突部25k与第二模件3的第四壳体35的凹部35c配对时的互相干扰。

116.再者,第一模件2的第二连接器23的一对的接触点部23c大致在垂直于第一壳体22的中心轴ax1的方向上延伸。因此,当第一模件2的第二连接器23绕第一壳体22的中心轴ax1旋转时,第二模件3的第四连接器33的销部33b平顺地受导引进入一对的接触点部23c之间的空间。

117.此外,即使第四连接器33相对于第二连接器23的配对位置在垂直于第一壳体22的中心轴ax1的方向上偏离预定的位置,吸收(亦即,容许)第四连接器33相对于第二连接器23的配对位置的偏离。因此,第二连接器23可靠地与第四连接器33配对。

118.再者,第一模件2的第二连接器23包括位移容许部23k。因此,即使第四连接器33于第二连接器23的配对位置在第一壳体22的中心轴ax1延伸的方向上偏离预定的位置,因为位移容许部23k弹性扭转并且变形,吸收(亦即,容许)第四连接器33相对于第二连接器23的配对位置的偏离。因此,第二连接器23可靠地与第四连接器33配对。

119.再者,当第一模件2与第二模件3脱离配对时,可进行与上述流程相反的流程。

120.如上所述,在根据本实施例的复合连接器1中,第一模件2的第一连接器21及第二模件3的第三连接器31的配对方向与第一模件2的第二连接器23及第二模件3的第四连接器

33的配对方向不同。因此,即使第一连接器21及第三连接器31的配对位置偏离预定的位置,此偏离不太可能影响第二连接器23及第四连接器33的配对的准确性。

121.因此,不需要在第一模件2中精准地形成第一连接器21及第二连接器23或是在第二模件3中精准地形成第三连接器31及第四连接器33,据此,以较低的成本制造复合连接器1。

122.此外,当第一模件2的第一连接器21与第二模件3的第三连接器31配对时,第一模件2及第二模件3的位置在第一模件2的第一壳体22的中心轴ax1延伸的方向上为固定,据此,不需要为了彼此配对而将第一模件2的第二连接器23与第二模件3的第四连接器33对齐。

123.因此,在使第一模件2的第一连接器21与第二模件3的第三连接器31配对之后,第一模件2的第二连接器23与第二模件3的第四连接器33通过第一模件2的第二壳体25绕第一壳体22旋转而配对。于此方式,根据本实施例的复合连接器1有助于改善连接器彼此配对的工作性。

124.再者,第一模件2的第二壳体25的鼓突部25k与第二模件3的第四壳体35的凹部35c配对。因此,即使在第一模件2的第一连接器21及第二模件3的第三连接器31脱离配对的方向上施加非预期的应力,避免第一模件2及第二模件3脱离配对。

125.在根据本实施例的复合连接器1中,在第二模件3的第三壳体32及第四壳体35一体形成的情况下,第三壳体32及第四壳体35为一体成型,据此,易于制造第三壳体32及第四壳体35。

126.在根据本实施例的复合连接器1中,在收容部40通过第二模件3的第三壳体32及第四壳体35形成的情况下,第一壳体22设置于收容部40中,据此,降低复合连接器1的尺寸。

127.在根据本实施例的复合连接器1中,在抓握凸片41设置于第二模件3的情况下,作业员将第一模件2的第一连接器21与第二模件3的第三连接器31配对时,抓握抓握凸片41,以稳定第二模件3。

128.在根据本实施例的复合连接器1中,在第一模件2的第二连接器23的一对的接触点部23c大致在垂直于第一壳体22的中心轴ax1的方向上延伸的情况下,第二模件3的第四连接器33并不干扰一对的接触点部23c绕第一壳体22的中心轴ax1的旋转运动。因此,第二模件3的第四连接器33的销部33b平顺地受导引进入一对的接触点部23c之间的空间,有助于改善第二连接器23与第四连接器33配对的工作性。

129.在根据本实施例的复合连接器1中,在第一模件2的第二连接器23包括位移容许部23k的情况下,即使第四连接器33相对于第二连接器23的配对位置在第一壳体22的中心轴ax1延伸的方向上偏离预定的位置,因为位移容许部23k弹性扭转并且变形,吸收(亦即,容许)第四连接器33相对于第二连接器23的配对位置的偏离。

130.根据如此所述的公开,显而易见的是,本公开的实施例可以通过多种方式进行改变。此类改变不应视为违背本公开的精神和范围,并且对本领域技术人员显而易见的是,所有此类修改旨在包含于与权利要求相符的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。