1.本发明涉及一种感应加热装置,尤其涉及一种可调压式多相谐振感应加热电路及系统。

背景技术:

2.随着我国工业化进程的飞速发展,感应加热领域也在快速发展。感应加热技术是一种应用广泛的工业技术,如治金热处理、剥离、镀锌等。针对金属材料加热,它不但可以对工件整体加热,还能对工件局部的针对性加热;可实现工件的深层透热,也可进行表面加热等。与传统的火焰加热、电阻加热等传统加热方式相比,它具有速度快、灵活性高、效率高、无气体排放等优点。

3.虽然感应加热方法具有诸多优点,但我国感应加热技术起步较晚。目前,现有的感应加热系统,常见的例如专利:注塑机中频串联谐振感应加热节能装置中所公开的方案,公开号cn203504789u,此专利结构经三相交流电输入电路,经过整流,滤波,逆变的过程,将三相交流电转换为单相交流电,输入给感应加热电路,逆变电路串联谐振逆变电路,并带有频率跟踪及电流控制等功能。但是,如上述专利所公开的,现有感应加热装置的拓扑结构大多采用全桥或半桥谐振的感应加热电路,存在主要的问题是:损耗严重,效率低,且安全性较差。

技术实现要素:

4.发明目的:针对以上问题,本发明提出一种可调压式多相谐振感应加热电路及系统,能够提高加热效能,降低损耗。

5.技术方案:本发明所采用的技术方案是一种可调压式多相谐振感应加热电路,包括调压电路、逆变电路和感应加热电路,所述调压电路作为前级电路,后接逆变电路,所述逆变电路包括若干组并联的半桥逆变器,所述感应加热电路包括若干组rlc串联谐振电路,所述rlc串联谐振电路包括谐振电容和感应加热线圈,各组rlc串联谐振电路的一端分别与不同的半桥逆变器的中心点相连,另一端电连接公共端;感应加热时各组rlc串联谐振电路保持谐振状态,各感应加热线圈之间相互耦合,各感应线圈和工件之间相互耦合。

6.所述调压电路采用四开关buck-boost升降压电路。所述四开关buck-boost升降压电路,包括四个mosfet管,分别记为m1,m2,m3和m4;其中m1的集电极、m3的集电极分别与直流电源的正极连接,m2的发射极、m4的发射极分别与直流电源的负极连接,m1的发射极与m2的集电极连接,m3的发射极与m4的集电极连接;mosfet管m1,m2,m3和m4的集电极和发射极之间并联有二极管。所述四开关buck-boost升降压电路还包括电感lo和电容co,其中电感lo的一端连接在m1的发射极与m2的集电极之间,另一端连接在m3的发射极与m4的集电极之间;电容co并联于四个mosfet管之后。

7.所述感应加热线圈的尺寸选择与工件尺寸相同,以提高传输效率。

8.本发明还提出一种包括上述可调压式多相谐振感应加热电路结构的感应加热系

统,该系统还包括控制电路、驱动电路和频率跟踪电路,所述频率跟踪电路用于采集可调压式多相谐振感应加热电路中各组rlc串联谐振电路的谐振频率并发送至控制电路,控制电路根据谐振频率控制逆变电路中开关管的导通频率使得各组rlc串联谐振电路处于谐振状态;控制电路通过驱动电路分别控制调压电路和逆变电路中开关管的关断和开启。

9.所述控制电路控制所述逆变器中的开关管均为零电压开关模式。

10.有益效果:相比现有技术,本发明具有以下优点:可调压式多相谐振感应加热电路中,感应加热电路采用若干组rlc串联谐振电路,多个线圈之间相互耦合,构成耦合线圈的多相谐振逆变器,结合电路前级引入的升降压变换器,补足电路的调制范畴,以调压作为电路的前级控制,调频、移相对线圈进行直接控制,通过极点切换的补偿方式,扩大功率调制范畴。本发明可以实现全控器件的零电压开通与关断,实现大范围的功率调制范畴,极大减少了逆变器的损耗,极大提高了加热效率。

附图说明

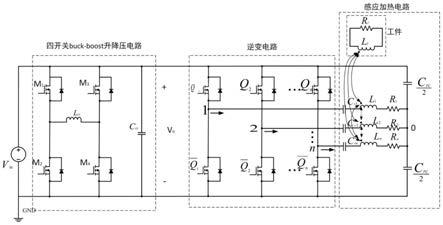

11.图1是本发明所述的可调压式多相谐振感应加热电路的电路图;

12.图2是本发明所述的感应加热电路线圈耦合示意图;

13.图3是本发明所述的感应加热系统的系统框图;

14.图4是本实施例所述的双线圈感应加热电路图;

15.图5是本实施例所述的双线圈感应加热过程中电流和控制电压时序图。

具体实施方式

16.下面结合附图和实施例对本发明的技术方案作进一步的说明。

17.本发明所述的可调压式多相谐振感应加热电路,其电路图如图1所示,包括调压电路,逆变电路和感应加热电路。

18.所述调压电路采用四开关buck-boost升降压电路,包括四个mosfet管,分别记为m1,m2,m3和m4;其中m1的集电极c

m1

、m3的集电极c

m3

分别与直流电源的正极连接, m2的发射极e

m2

、m4的发射极e

m4

分别与直流电源的负极连接,m1的发射极e

m1

与m2的集电极c

m2

连接,m3的发射极e

m3

与m4的集电极c

m4

连接。

19.mosfet管m1,m2,m3和m4的集电极和发射极之间并联有二极管形成逆变单元,因为电路负载存在电感,所以需要并联二极管续流。

20.还包括电感lo和电容co,其中电感lo的一端连接在m1的发射极e

m1

与m2的集电极c

m2

之间,另一端连接在m3的发射极e

m3

与m4的集电极c

m4

之间。电容co位于四个 mosfet之后,电容的一端连接在直流电源的正极,另一端连接在直流电源的负极。

21.所述逆变电路包括多个mosfet,分别记为q1、q2、qk、为一组半桥逆变器,qk的集电极c

qk

与调压电路的正极输出端连接,的发射极与调压电路的负极输出端连接,qk的发射极e

qk

与的集电极连接。并且每个mosfet的集电极和发射机之间都并联二极管进行续流。

22.所述感应加热电路是由谐振电容c

rn

、感应加热线圈自感ln和感应加热线圈电阻rn构成的rlc串联谐振电路。该rlc串联谐振电路的一段与半桥逆变器的中心点1、2...n 相

连,另一端连接公共端0。线圈的尺寸选择与工件的直径相近,以提高能效。多个线圈之间实现相互耦合,参见图2,为感应加热电路线圈耦合示意图,m为两两之间耦合系数。由图可知,在工作状态下,各感应加热线圈之间相互耦合,各感应线圈和工件之间相互耦合。

23.参见图3,为本发明所述的感应加热系统的系统框图,包括控制及驱动电路、频率跟踪电路和上述的可调压式多相谐振感应加热电路,驱动电路包括控制调压电路和控制半桥逆变器的两个驱动电路。当线圈处于工作状态下,线圈的自感系数会发生改变,也就会造成系统的谐振频率发生变化。频率跟踪电路用于采集随时变化的谐振频率,然后通过控制电路进行频率跟进,控制电路根据谐振频率控制逆变电路四个开关管的导通频率,以使得线圈时刻处于谐振状态。

24.本实施例以两个串联谐振半桥逆变器来表征一个具有移相输出功率控制的双线圈装置,如图4所示。

25.所述控制电路通过驱动电路控制调压电路四个mosfet的导通与断开。该控制电路可以控制pwm信号的频率。四开关buck-boost升降压电路由四个mosfet的导通与断开配合,控制其工作模式。

26.四开关buck-boost升降压电路大致分为有两种模式即升压模式和降压模式。

27.升压模式:m1常闭,m2常开,m3、m4不同时通断,输出电压为:其中v

in

为直流输入电压,d为驱动m3、m4开断的pwm信号的占空比。

28.降压模式:m3常闭,m4常开,m1、m2不同时通断,输出电压为:vo=dv

in

,其中v

in

为直流输入电压,d为驱动m1、m2开断的pwm信号的占空比。

29.该调压式多相谐振感应加热电源系统的工作过程如下:

30.参见图5,感应加热电路的工作过程可分为8个工作模式。

31.为了解释零电压开关(zvs),我们使和在t0时刻导通。零电压开关(zero voltageswitch,zvs),即开关管关断和开关管导通时,其两端的电压已经为0。这样开关管的开关损耗可以降到最低。普通的充电器等都是硬开关的,比这种谐振电源损耗要大些,所以zvs可以做到很高效率。

32.模式1[t

0-t1]:i1、i2为负值,和处于导通状态,根据图4,支路1:电流i1‑ꢀ

节点1-c

r1-线圈1-c

rc

,支路2:电流i

2-节点2-c

r2-线圈2-c

rc

,两支路都发生串联谐振。

[0033]

模式关断,由于电流i1为负值,q1的并联二极管d1导通,此模式支路1 和支路2仍与模式1一样运行,保持谐振。

[0034]

模式3[t

2-t3]:q1在zvs模式下导通,此时电流i1为正值,两个谐振支路工作状态保持不变。

[0035]

模式4[t

3-t4]:在后,关断,q2的并联二极管d2导通。两个谐振支路工作状态保持不变。

[0036]

模式5[t

4-t5]:q2在zvs模式下导通,此时电流i2为正值,两个谐振支路工作状态保持不变。

[0037]

模式6[t

5-t6]:在此模式下,q1关断,由于电流i1为正值,的并联二极管寻通,

两个谐振支路工作状态保持不变。

[0038]

模式7[t

6-t7]:因为电流i1变为负值,在zvs模式下导通,两个谐振支路工作状态保持不变。

[0039]

模式8[t

7-ts]:q2关断,的并联二极管导通,两个谐振支路工作状态保持不变。

[0040]

如此往复,值得指出的是,q1、q2、都可以实现zvs导通,极大地减少了该电路的开关损耗,有利于提高感应加热效率,且能更好的保护开关器件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。