1.本发明属于柔性线路板技术领域,更具体地说,是涉及一种覆盖膜转贴方法、采用该覆盖膜转贴方法的柔性线路板及其制造方法。

背景技术:

2.在制作软板oled(organic light-emitting diode,显示模组)产品时,fpc(flexible printed circuit,柔性线路板)上除线路区域之外的地方焊接作业时,容易对fpc上的线路区域产生破坏,因此需要将fpc上的线路区域保护起来但裸露出其他区域,我们将覆盖膜切割或冲型后,再将覆盖膜对位贴合至fpc的线路区域上。现有技术通过将覆盖膜反贴到承载膜上后,撕下覆盖膜离型纸,裸露出ad胶(dry laminating adhesive ad,ad干式复合胶粘剂),再通过激光切割的制作工艺来获得待贴合覆盖膜。

3.这种覆盖膜转贴方法虽然可以在一定程度上解决覆盖膜对位贴合至fpc内层软板的对位精度问题,但是覆盖膜在与承载膜贴合后将离型纸撕下,此时覆盖膜的胶面完全裸露在外,容易粘附异物,从而导致覆盖膜贴合到fpc上后造成外观缺陷;同时,撕下覆盖离型纸后,承载膜胶面与覆盖膜胶面同时朝上进行激光切割,激光切割的碳粉会残留到覆盖膜胶面及承载膜胶面上,必然会造成fpc上线路之间短路。

技术实现要素:

4.本发明实施例的目的在于提供一种覆盖膜转贴方法、柔性线路板及其制造方法,以解决现有技术中存在的覆盖膜转贴时易被污染导致柔性线路板外观缺陷或短路的技术问题。

5.为实现上述目的,本发明采用的技术方案是:提供一种覆盖膜转贴方法,覆盖膜包括层叠设置的覆盖膜本体、第一粘接剂层及离型纸层,包括以下步骤:

6.开料,将所述覆盖膜按照预设尺寸进行切割,获得片状覆盖膜;

7.开窗,在所述片状覆盖膜上开窗,形成待贴合覆盖膜;

8.承载膜贴合,将所述待贴合覆盖膜与承载膜贴合,形成组合膜;

9.覆盖膜贴合,去除所述待贴合覆盖膜中的所述离型纸层,将所述组合膜的剩余部分对位贴合至柔性线路板上,去除所述承载膜。

10.在一个可选实施例中,所述覆盖膜转贴方法还包括位于所述开窗步骤和所述承载膜贴合步骤之间的以下步骤:

11.将多个所述待贴合覆盖膜依次相接并卷绕制成卷形覆盖膜;

12.所述承载膜贴合步骤中所用的所述承载膜为与所述卷形覆盖膜相适配的卷形承载膜。

13.在一个可选实施例中,所述柔性线路板上开设有第一定位孔,在所述覆盖膜贴合步骤之前,所述覆盖膜转贴方法还包括;

14.在所述片状覆盖膜或所述待贴合覆盖膜上开设与所述第一定位孔相适配的第二

定位孔;

15.在承载膜上开设与所述第一定位孔相适配的第三定位孔。

16.在一个可选实施例中,所述覆盖膜转帖方法还包括位于所述开料步骤和所述开窗步骤之间的以下步骤:

17.设计与开窗区域对应的第一切割参数和与第二定位孔对应的第二切割参数;所述第一切割参数和所述第二切割参数分别包括切割路径和切割位置;

18.根据所述柔性线路板中的内层图形的涨缩参数修正所述第一切割参数和所述第二切割参数。

19.在一个可选实施例中,所述第一定位孔、第二定位孔和第三定位孔的直径均为2.0

±

0.1mm

20.在一个可选实施例中,所述开窗步骤所采用的切割方法包括激光切割。

21.在一个可选实施例中,所述覆盖膜本体为聚酰亚胺层。

22.在一个可选实施例中,所述待贴合覆盖膜和所述承载膜贴合时进行假压,所述承载膜和所述柔性线路板贴合时进行假压和真空快压。

23.本发明实施例提供的覆盖膜转贴方法的有益效果在于:与现有技术相比,本发明实施例提供的覆盖膜转贴方法先对覆盖膜进行切割得到片状覆盖膜,再将废料撕除后的片状覆盖膜集中转贴到承载膜上,最后再撕除离型纸,解决了由于先撕覆盖膜离型纸后再激光切割导致的胶面暴露在外而粘附异物影响产品外观的问题,以及直接在承载膜与覆盖膜贴合后同时进行激光切割,导致碳粉残留到胶面造成柔性线路板线路短路的问题。

24.本发明采用的另一技术方案是:提供一种柔性线路板制造方法,包括开料、贴覆盖膜、假压、撕除承载膜、等离子去除碳粉、压合固化、棕化处理、叠板、传压步骤,所述贴覆盖膜步骤采用上述的覆盖膜转贴方法。

25.本发明实施例提供的柔性线路板制造方法的有益效果在于:与现有技术相比,本发明实施例提供的柔性线路板制造方法包括上述的覆盖膜转贴方法中设计的步骤,使得柔性线路板的制造质量和制造效率均得到显著提升。

26.本发明采用的另一技术方案是:提供一种柔性线路板,采用所述的柔性线路板制造方法制成。

27.本发明实施例提供的柔性线路板的有益效果在于:与现有技术相比,本发明实施例柔性线路板采用上述的柔性线路板制造方法制成,其质量和加工效率得到显著提升。

附图说明

28.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

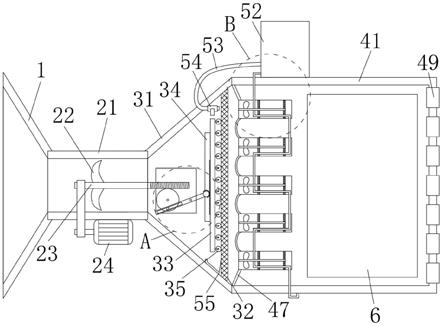

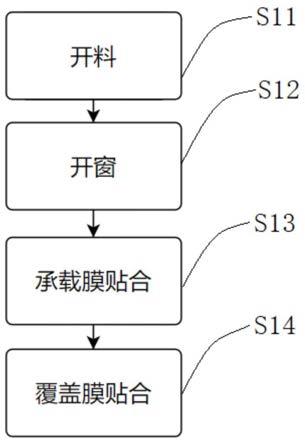

29.图1为本发明实施例提供的覆盖膜转贴方法的流程图;

30.图2为初始状态下覆盖膜的剖视结构示意图;

31.图3为本发明实施例提供的覆盖膜转贴方法中完成开窗步骤和第二定位孔开设后得到的结构体的俯视结构示意图;

32.图4为本发明实施例提供的覆盖膜转贴方法中沿第一切割路径切割后得到的开窗区域的剖视示意图;

33.图5为本发明实施例提供的覆盖膜转贴方法中沿第二切割路径切割后得到的第二定位孔的剖视示意图;

34.图6为本发明实施例提供的覆盖膜转贴方法中完成多个片状覆盖膜依次相接得到的结构体的俯视结构示意图;

35.图7为本发明实施例所采用的承载膜的剖视结构示意图;

36.图8为本发明实施例提供的覆盖膜转贴方法中完成承载膜贴合步骤得到的结构体的剖视结构示意图;

37.图9为本发明实施例提供的覆盖膜转贴方法中完成第三定位孔开设得到的结构体的剖视结构示意图;

38.图10为本发明实施例提供的覆盖膜转贴方法中撕除离型纸层得到的结构体的剖视结构的剖视结构示意图;

39.图11为本发明实施例提供的覆盖膜转贴方法中完成覆盖膜贴合步骤得到的结构体的剖视结构示意图;

40.图12为采用本发明实施例提供的覆盖膜转贴方法得到的覆盖膜与柔性线路板的组合体的剖视结构示意图;

41.图13为采用本发明实施例提供的覆盖膜转贴方法得到的覆盖膜与柔性线路板的组合体的俯视结构示意图;

42.图14为本发明实施例提供的柔性线路板制造方法的流程图。

43.其中,图中各附图标记:

44.1、覆盖膜;110、覆盖膜本体;120、第一粘接剂层;130、离型纸层;140、第二定位孔;150、第一切割路径;151、覆盖膜贴合区;160、第二切割路径;170、覆盖膜废料区;180、待贴合覆盖膜;190、卷形覆盖膜;2、胶带;3、承载膜;310、承载膜本体;320、第二粘接剂层;330、第三定位孔;4、柔性线路板;410、第一定位孔。

具体实施方式

45.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

46.需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

47.需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

48.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者

隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

49.请一并参阅图1至图13,本发明实施例首先提供一种覆盖膜转贴方法,覆盖膜包括层叠设置的覆盖膜本体110、第一粘接剂层120及离型纸层130。覆盖膜转贴方法包括以下步骤:

50.步骤s11,开料,将覆盖膜1按照预设尺寸进行切割,获得片状覆盖膜。

51.具体的,初始状态下,覆盖膜1为大面积的整张式覆盖膜,使用时需要按照预设尺寸将覆盖膜1切割成多个相同大小的片状覆盖膜,以使片状覆盖膜的尺寸和柔性线路板4的尺寸相当。在本实施例中,片状覆盖膜的尺寸一般为500mm

×

500mm,也可以为小于或大于500mm

×

500mm的其他尺寸,具体尺寸根据柔性线路板4的尺寸进行选择,此处不做唯一限定。

52.步骤s12,开窗,在片状覆盖膜上开窗,形成待贴合覆盖膜180。

53.具体的,请参阅图4,我们在片状覆盖膜上划分需要覆盖在柔性线路板4上的区域以及不需要覆盖在柔性线路板4上的区域。其中,不需要覆盖在柔性线路板4上的区域即为所需开窗的区域。操作时,先对开窗区域进行切割,再将片状覆盖膜上开窗区域中的覆盖膜本体110、第一粘接剂层120撕除,形成待贴合覆盖膜180。在此需要说明的是,覆盖膜1在贴合至柔性线路板4之前,均为待贴合覆盖膜180。

54.步骤s13,承载膜贴合,将待贴合覆盖膜180与承载膜3贴合,形成组合膜。

55.本实施例中承载膜3包括由下至上顺次相设的第二粘接剂层320和承载膜本体310。承载膜3与待贴合覆盖膜180贴合后形成组合膜,其中,第二粘接剂层320与覆盖膜本体110抵接。在此需要说明的是,请参阅图7及图8,组合膜的覆盖膜1处于下方,承载膜3处于上方,待贴合覆盖膜180的覆盖膜本体110和承载膜3的第二粘接剂层320粘接在一起,也即待贴合覆盖膜180和承载膜3通过承载膜3的第二粘接剂层320相贴合组成组合膜。

56.步骤s14,覆盖膜贴合,去除待贴合覆盖膜180中的离型纸层130,将组合膜的剩余部分对位贴合至柔性线路板4上,去除承载膜3。

57.具体的,在覆盖膜贴合步骤中,请参阅图10和图11,组合膜的待贴合覆盖膜180撕下离型纸层130后第一粘接剂层120裸露在外并迅速与柔性线路板4进行贴合,如此,第一粘接剂层120暴露时间短,不会粘贴上异物或碳粉而使得贴合待贴合覆盖膜180后的柔性线路板4产生外观缺陷或线路短路。在将组合膜对位贴合到柔性线路板4上后,去除组合膜的承载膜3,即可完成将待贴合覆盖膜180贴合至柔性线路板4的整个过程。此时,待贴合覆盖膜180中的覆盖膜本体110、第一粘接剂层120覆盖于柔性线路板4的线路区域上,以保护线路区域在后续操作中不被损坏,同时又不会覆盖住柔性线路板4线路区域之外的焊接区域,进而不会影响柔性线路板4在焊接区域内的焊接工作。

58.本发明实施例提供的覆盖膜转贴方法的有益效果在于:与现有技术相比,本发明实施例提供的覆盖膜转贴方法通过先对覆盖膜1进行切割得到片状的待贴合覆盖膜180,再将废料撕除后的待贴合覆盖膜180集中转贴到承载膜3上,最后再撕除离型纸层130,解决了由于先撕覆盖膜1的离型纸层130后再切割导致胶面暴露在外粘附异物影响产品外观的问题,以及直接在承载膜3与覆盖膜1贴合后同时进行切割,导致碳粉残留到胶面造成柔性线路板4线路短路的问题。

59.在一个实施例中,覆盖膜转贴方法还包括位于开窗步骤和承载膜贴合步骤之间的以下步骤:

60.在一个实施例中,将开窗步骤得到的多个待贴合覆盖膜180依次相接并卷绕制成卷形覆盖膜190(图未示)。优选的,多个待贴合覆盖膜180设置为形状尺寸一致的矩形以便于多个待贴合覆盖膜180依次相接后组成规则的长条,以便于将依次相接后的待贴合覆盖膜180进行卷绕,形成卷形覆盖膜190。具体的,将多个待贴合覆盖膜180的离型纸层130朝上并呈直线状均匀排布在桌面上,在任意两个待贴合覆盖膜180的相邻处,使用胶带2或贴纸(图未示)同时粘贴住两个待贴合覆盖膜180的边缘,使两个待贴合覆盖膜180粘接为一个覆盖膜;依次将其余的待贴合覆盖膜180使用胶带粘贴在一起,即可将多个待贴合覆盖膜180粘接为长条状的待贴合覆盖膜180,再将长条状的待贴合覆盖膜180进行卷绕即得到卷形覆盖膜190。如此,可以将多个待贴合覆盖膜180集中处理,有效提高覆盖膜1的贴合效率。

61.上述粘接在胶带2上的多个待贴合覆盖膜180可以为紧密贴合排布,也可以为具有等间距排布。胶带2上待贴合覆盖膜180的排布方式根据实际需要进行选择,在此不做唯一限定。

62.在一个实施例中,承载膜贴合步骤中所用的承载膜3为与卷形覆盖膜190相适配的卷形承载膜。卷形覆盖膜190和卷形承载膜可以方便的安装在自动背胶机(图未示)上,当自动背胶机进行工作时,可以同时拉扯卷形覆盖膜190和卷形承载膜,使得伸展开的待贴合覆盖膜180和承载膜3上下重叠后贴合。如此,可以实现覆盖膜1和承载膜3的自动化贴合,有效提高贴合效率。

63.具体的,伸展开的待贴合覆盖膜180和承载膜3进行贴合时,二者之间设有夹角。此时,待贴合覆盖膜180的一端首先与承载膜3贴合,然后待贴合覆盖膜180的其余部分在自动背胶机的作用下缓慢与承载膜3贴合。这种卷对卷的贴合方式,与片式贴合相比,可以避免贴合后的待贴合覆盖膜180与承载膜3之间产生气泡,使得二者无法完全接触,从而导致待贴合覆盖膜180后续与柔性线路板4贴合时待贴合覆盖膜180产生偏位。

64.在一个可选的实施例中,在使用自动背胶机卷对卷贴合承载膜3时,由于撕下待贴合覆盖膜180上的废料后漏出的离型纸层130比较光滑,背胶速度过快会背胶会有偏位风险,本实施例所采用的自动背胶机其温度控制在65

±

5℃,速度控制在0.8

±

0.2m/min。进一步的,自动背胶机也可采用其他温度和速度,具体参数根据实际加工需要进行选择,在此不做唯一限定。

65.在一个实施例中,柔性线路板4上开设有第一定位孔410,在覆盖膜贴合步骤之前,覆盖膜转贴方法还包括在片状覆盖膜或待贴合覆盖膜180上开设与所述第一定位孔410相适配的第二定位孔140,在承载膜3上开设与第一定位孔410相适配的第三定位孔330。具体的,第一定位孔410、第二定位孔140和第三定位孔330数量相同且设置有多个。此处的第一定位孔410和第二定位孔140相适配是指第一定位孔410和第二定位孔140的数量和形状相同但尺寸不同,且每个第一定位孔410和与其相对应的第二定位孔140的几何中心处于同一垂线上。此处的第一定位孔410和第三定位孔330相适配是指第一定位孔410和第三定位孔330的数量、形状和尺寸相同且每个第一定位孔410和与其相对应的第三定位孔330的几何中心处于同一垂线上。具体的,第二定位孔140的尺寸应小于第一定位孔410,以便于在后续承载膜3可以在第二定位孔140的基础上,在ccd冲孔机(图未示)或者其他型号的冲孔设备

上加工出第三定位孔330。如此,待贴合覆盖膜180和承载膜3贴合后,当待贴合覆盖膜180撕除带有第二定位孔140的离型纸层130时,承载膜3的第三定位孔330可以对待贴合覆盖膜180起到准确定位的作用。

66.在一个可选的实施例中,待贴合覆盖膜180上的第二定位孔140在撕除离型纸层130之前加工出即可,现举例说明:第二定位孔140可以在开窗步骤中的片状覆盖膜上同开窗区域一并加工,也可以在待贴合覆盖膜180与承载膜3贴合后的待贴合覆盖膜180上同第三定位孔330一并加工。承载膜3上的第三定位孔330在覆盖膜贴合步骤之前开设出即可,现举例说明:第三定位孔330可以在待贴合覆盖膜180贴合之前根据第一定位孔410的位置关系加工,也可以在待贴合覆盖膜180贴合之后根据第二定位孔140进行冲孔加工。

67.进一步地,每个第一定位孔410和与其相对应的第二定位孔140、第三定位孔330的几何中心皆处于同一垂线上。带有承载膜3的待贴合覆盖膜180在贴合到柔性线路板4过程中,撕下离型纸层130后,用销钉(图未示)同时贯穿承载膜3上的每个第三定位孔330和柔性线路板4上相对应的第一定位孔410以便于将待贴合覆盖膜180和柔性线路板4进行准确定位,在待贴合覆盖膜180准确定位并贴合在柔性线路板4上后,撕下承载膜3。如此,即使没有待贴合覆盖膜180上第二定位孔140的参考,也能通过将承载膜3上的第三定位孔330和柔性线路板4上的第一定位孔410重合,实现待贴合覆盖膜180的精准定位。

68.在一个可选的实施例中,第二定位孔140的数量设计为四个,四个第二定位孔140均匀设置在待贴合覆盖膜180的拐角处,实现对待贴合覆盖膜180水平四个方向上的精准定位。

69.在一个实施例中,覆盖膜转帖方法还包括位于开料步骤和开窗步骤之间的以下步骤:设计与开窗区域对应的第一切割参数和与第二定位孔140对应的第二切割参数;第一切割参数和第二切割参数分别包括切割路径和切割位置。具体的,开窗区域和第二定位孔140可采用激光切割、线切割或者其他方式切割,开设前需要设定其切割参数,该切割参数包括但不限于切割路径和切割位置。这里所说的切割路径包括多种情况,现举例说明:当采用激光切割时,上述切割路径即指激光的行走路径,采用模具切割时,上述切割路径即指设计切割区域的形状外轮廓。为便于理解,下文中我们将开窗区域对应的切割路径称为第一切割路径150,第二定位孔140对应的切割路径称为第二切割路径160。第一切割路径150和第二切割路径160的设置,使得后续切割可以直接沿着设定好的线路进行切割,显著提高切割效率;同时,也便于后续切割可以根据不同的切割线路选择不同的切割深度。另外,上述两个切割路径可采用相同的切割方式,或不同的切割方式。在一个可选的实施例中,如参照图3所示,第一切割路径150和第二切割路径160设计有多条且每条第一切割路径150和第二切割路径160均首尾相接。每条第一切割路径150围合成的封闭区域为覆盖膜贴合区151(也称为桥),第二切割路径160围合成的封闭区域为第二定位孔140对应区域,待贴合覆盖膜180上覆盖膜贴合区151之外以及第二定位孔140对应区域之外的区域为覆盖膜废料区170。第一切割路径150为覆盖膜贴合区151和覆盖膜废料区170的分界线,第二切割路径160为覆盖膜废料区170和第二定位孔140的分界线。

70.在本实施例中,覆盖膜贴合区151的形状设置为矩形。覆盖膜贴合区151的设置是为了只贴合住柔性线路板4上的线路区域,使得柔性线路板4的其他加工(如焊接等)不会损坏线路,以对线路起到保护作用;对于柔性线路板4上的除线路区域之外的焊接区域,不会

有覆盖膜1贴合,以防止覆盖膜1影响到柔性线路板4上焊接区域的焊接工作。待贴合覆盖膜180在与承载膜3贴合前,将覆盖膜废料区170的废料撕除,如此,实现只有各个覆盖膜贴合区151贴合在柔性线路板4上。在一个实施例中,根据柔性线路板4中的内层图形的涨缩参数修正第一切割参数和所述第二切割参数。此处的内层图形包括线路区域以及柔性线路板4上其他需要保护的区域。具体的,为根据柔性线路板4中的内层图形的涨缩参数修正第一切割路径150和第二切割路径160的位置,以保证沿第一切割路径150切割后留下的覆盖膜贴合区151可以和柔性线路板4上相对应的线路区域的形状和尺寸一致,使其刚好覆盖住柔性线路板4上相对应的线路。如此,覆盖膜贴合区151不会因为面积过小而导致保护不完全;也不会因为面积过大,柔性线路板4上线路区域之外的焊接区域的焊接工作产生影响。

71.在一个实施例中,第一切割路径150围合而成的覆盖膜贴合区151根据柔性线路板4中的内层图形涨缩参数的正负值进行相应的外扩或内缩,保证覆盖膜贴合区151同柔性线路板4中内层图形的形状、尺寸保持一致。柔性线路板4的产品内层图形在温度变化、湿度变化或者受到应力时,柔性线路板4上的内层图形的尺寸会进行相应的涨大或缩减。在对覆盖膜1进行切割前,需先收集柔性线路板4的环境温度、湿度和应力分析,依据产品说明书中柔性线路板4的产品内层图形不同条件下的涨缩参数,对第一切割路径150的形状进行修正。具体的,综合计算各个条件下的涨缩参数之和。当涨缩参数为正值时,柔性线路板4上的内层图形的尺寸会进行相应的涨大,我们将第一切割路径150的位置依据得到的涨缩参数的绝对值向外偏移,使得第一切割路径150围合的覆盖膜贴合区151的面积涨大,和柔性线路板4上的内层图形的形状、尺寸一致。当涨缩参数为负值时,柔性线路板4上的内层图形的尺寸会进行相应的缩减,我们将第一切割路径150的位置依据得到涨缩参数的绝对值向内偏移,使得第一切割路径150围合的覆盖膜贴合区151的面积缩减,使其和柔性线路板4上的内层图形的形状、尺寸一致。如此,无论柔性线路板4上的内层图形如何变化,待贴合覆盖膜180的覆盖膜贴合区151都和柔性线路板4上的内层图形的形状、尺寸始终保持一致,也即二者的涨缩参数是一致的,二者的形状和尺寸始终保持一致,进而保证待贴合覆盖膜180贴合的对位精度。

72.在一个可选的实施例中,请参阅图3和图4,沿第一切割路径150进行半切切割,沿第二切割路径160进行全切切割。具体的,半切切割沿第一切割路径150对覆盖膜本体110和第一粘接剂层120进行切割但保留离型纸层130即可得到若干的覆盖膜贴合区151,全切切割沿第二切割路径160对覆盖膜本体110、第一粘接剂层120及离型纸层130进行切割即可得到若干第二定位孔140。

73.对于半切切割,如果对离型纸层130也进行切割,一方面,切割离型纸层130所产生的碳粉必定会粘贴在覆盖膜贴合区151的第一粘接剂层120上,在待贴合覆盖膜180与柔性线路板4贴合时,造成柔性线路板4线路短路;另一方面,离型纸层130跟随覆盖膜贴合区151切成长条状后,覆盖膜贴合区151在受到极小的力时便会产生形变造成相对位置的偏离,在待贴合覆盖膜180后续贴合到胶带2上时,覆盖膜贴合区151的位置偏移会影响后续的定位。如此,半切切割一方面实现了对覆盖膜废料区170的切割,可以方便的撕离覆盖膜废料区170;一方面避免了第一粘接剂层120上粘贴碳粉导致柔性线路板4短路;另一方面,保持离型纸层130的相对完整性也有利于将多个待贴合覆盖膜180方便的集成到整个胶带2上,避免覆盖膜贴合区151在贴合到胶带2时发生位置偏移而影响后续的精准定位。

74.对于全切切割,因为第二定位孔140后续需要被贯穿使用,所以对第二定位孔140进行切割时,将待贴合覆盖膜180的覆盖膜本体110、第一粘接剂层120及离型纸层130全部切割即可,避免第二定位孔140使用时,还需离型纸层130进行二次切割。

75.在一个实施例中,第一切割路径150和第二切割路径160所采用的切割方法包括激光切割。对于覆盖膜1的切割,通常采用模具切割和/或激光切割,但因为模具需要根据切割形状进行定制,导致切割成本高;因此本实施例的废料切割步骤采用激光切割,激光切割可以自由的对各种形状的区域进行切割,无需再定制模具进行切割,节约了生产成本。当废料切割采用激光切割时,激光切割可采用皮秒激光切割机(图未示),也可以为其他与皮秒激光切割机具有相同功能或更优功能其他切割设备,设备的选用根据实际生产需要进行选择,在此不做唯一限定。其中,皮秒激光切割机广泛应用于柔性线路板4(fpc)、覆盖膜1、pi膜及薄片类卷料产品的精密切割加工,其激光器的聚焦光斑小打标精细、热影响小、切割效果好,在加工过程不会产生接触压伤等损伤,产品合格率高。具体的,对于本实施例中的半切切割,只需根据覆盖膜本体110和第一粘接剂层120的厚度,调整皮秒激光切割机的激光能量,即可实现只切割覆盖膜本体110和第一粘接剂层120,而保留离型纸层130的半切切割;对于本实施例中的全切切割,只需加大皮秒激光切割机的激光能量,即可实现将覆盖膜本体110、第一粘接剂层120和离型纸层130全部切割的全切切割。

76.在一个可选的实施例中,在开窗步骤后,第二定位孔140的直径为1.5

±

0.2mm。根据ccd冲孔机由小孔扩至大孔的使用特性,以及采用激光切割的方式时,过大孔径(大于1.5mm)的孔无法很好的加工出。因此,我们将第二定位孔140的直径设定为1.5mm,并设有0.2mm的误差量,也即第二定位孔140的直径为1.5

±

0.2mm。如此,可以快捷地加工出小尺寸的第二定位孔140,以便于第三定位孔330便捷地在ccd冲孔机上以第二定位孔140进行冲孔。

77.在一个实施例中,在覆盖膜贴合步骤中,第一定位孔410、第二定位孔140和第三定位孔330的直径均为2.0

±

0.1mm。上述的第二定位孔140在ccd冲孔机中扩展到和第一定位孔410以及第三定位孔330一致的尺寸,而第一定位孔410以及第三定位孔330在使用过程中会被销钉贯穿。根据市面上销钉普遍的规格尺寸,我们将第一定位孔410和第三定位孔330的直径设定为与销钉直径相等的2mm,并设有0.1mm的误差量。也即在覆盖膜贴合步骤中,第一定位孔410、第二定位孔140和第三定位孔330的直径均为2.0

±

0.1mm。同时,2mm同1.5mm仅相差0.5mm,使得第三定位孔330在适应销钉的基础上,其直径又不会太大于第二定位孔140的直径,可以减少第三定位孔330的冲孔工作,提高加工效率。

78.在一个可选的实施例中,采用激光切割时,需先确认首件,首件检测合格后,在进行批量切割。进一步地,还可以在切割过程中进行抽检。如此,可以很好的对切割质量进行把控。

79.在一个实施例中,覆盖膜本体110为聚酰亚胺层。聚酰亚胺包括脂肪族聚酰亚胺、半芳香族聚酰亚胺或芳香族聚酰亚胺,聚酰亚胺的主链上含有酰亚胺环,是一种具备高绝缘性能且耐高温、耐低温的有机高分子材料,可以很好地对柔性线路板4进行保护。具体的,覆盖膜本体110的材质根据柔性线路板4的实际使用工况进行选择,在此不做唯一限定。

80.在一个可选的实施例中,第一粘接剂层120和第二粘接剂层320所采用的材料包括ad胶。ad胶为丙烯酸热熔胶,其无溶剂、无毒和无腐蚀的特性可以使其在贴合到柔性线路板

4后不会对柔性线路板4产生破坏。

81.在一个实施例中,待贴合覆盖膜180和承载膜3贴合时进行假压。待贴合覆盖膜180和承载膜3的贴合如果仅仅依靠机械施压方式按压粘贴则会使得二者的贴合在下压方向上仅仅出现竖直方向上的粘合力,而在圆周方向上并无均匀的粘合,因此在待贴合覆盖膜180和承载膜3贴合后采用假压。本实施例中的假压步骤采用假压机进行,假压后的待贴合覆盖膜180和承载膜3贴合稳定,不易脱落。承载膜3和柔性线路板4贴合时进行假压和真空快压。相类似的,承载膜3和柔性线路板4的贴合如果仅仅依靠机械施压方式按压粘贴则会使得二者的贴合在下压方向上仅仅出现竖直方向上的粘合力,而在圆周方向上并无均匀的粘合,因此在待贴合覆盖膜180和承载膜3贴合后采用假压和真空快压。本实施例中的承载膜3和柔性线路板4贴合后,首先进行一次假压,假压温度为80℃,时间为3-5秒,假压合撕下承载膜3(连同承载膜本体310及第二粘接剂层320一同撕除),然后进行真空快压,真空快压温度为180℃,时间为120s,压合固化,即可得到高精度贴合覆盖膜1的柔性线路板4。

82.请参阅图14,在本发明的另一个实施例中,提供了一种柔性线路板制造方法,包括开料、贴覆盖膜、假压、撕除承载膜、等离子去除碳粉、压合固化、棕化处理、叠板、传压步骤,贴覆盖膜步骤采用上述的覆盖膜转贴方法。该覆盖膜转贴方法与上述的覆盖膜转贴方法作用相同,在此不再赘述。

83.本实施例提供的柔性线路板制造方法的具体步骤如下:

84.步骤s21,开料,按常规制作方法制作出含有内层线路的柔性线路板4,并通过aoi(automated optical inspection,自动光学检测)裁切将柔性线路板4由卷料裁切成片料。

85.步骤s22,贴覆盖膜,采用上述各实施例提供的覆盖膜转贴方法进行操作。

86.步骤s23,假压,将已贴好的覆盖膜1通过假压设备,以温度为80℃,时间为3-5s,进行假压,使覆盖膜1与柔性线路板4贴合。

87.步骤s24,撕除承载膜,假压后,将承载膜3撕除。

88.步骤s25,等离子去除碳粉,通过等离子设备去除板面残留碳粉。

89.步骤s26,压合固化,使用真空快压机,以温度为180℃,时间为120s进行压合固化。

90.步骤s27,棕化处理,对柔性线路板4进行棕化处理。

91.步骤s28,叠板,棕化合叠板待压。

92.步骤s29,传压,将叠好的两张或两张以上的柔性线路板4进行传压。

93.在本发明的另一个实施例中,提供了一种柔性线路板,采用上述的柔性线路板制造方法制成。由上述的柔性线路板制造方法制成的柔性线路板,其质量和加工效率得到显著提升。

94.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。