1.本发明属于水利工程施工领域,尤其涉及一种无压引水隧洞立模喷砼内衬及施工工法。

背景技术:

2.在一些河水引流工程中,会使用人工开凿隧道进行引流,对于一些需要快速施工的项目,由于这类隧道的断面小,无法通过增加设备、人员等措施进行快速施工,为此人们在这样测施工场景下,多使用喷砼施工来替代衬砌施工,立模喷砼施工方法能够在保证衬砌结构强度、设计过水流量的基础上加快本工程施工进度并节约工程投资。立模喷砼施工原理是将立模衬砌施工与喷砼支护施工结合,采用立模喷砼施工工法在保证衬砌面表观质量、过水能力的同时突显出喷砼施工投入设备少,技术工艺简单、初凝拆模时间短、拱顶无空腔无需回填灌浆等特点。但是传统的喷砼施工容易有开裂、抗冲击和弯曲疲劳性能差的问题,因此需要一种无压引水隧洞立模喷砼施工工法,以保证在无压引水隧洞立模喷砼施工时,保证安全、高效、高质量的完成施工。

技术实现要素:

3.为解决上述技术问题,本发明提供了一种无压引水隧洞立模喷砼内衬及施工工法,可以解决现有技术容易有开裂、抗冲击和弯曲疲劳性能差的问题的问题。

4.本发明通过以下技术方案得以实现。

5.本发明提供的一种无压引水隧洞立模喷砼施工工法,包括以下步骤:

6.s1,初期支护断面检查测量,先由测量组对隧道初支断面净空进行测量,对隧道净空进行检查,提前对侵限部分进行处理,处理完成后进行复测,并经验收后进行下一道工序;

7.s2、底板混凝土衬砌,对隧洞的底部进行混凝土衬砌,形成隧洞底板;

8.s3、边墙立模喷砼施工,按照测量放样、钢筋制安、基面处理、伸缩缝设置、边墙模板架立、边墙喷砼施工、伸缩缝填充的顺序,采用喷砼施工的方法形成隧洞的边墙;

9.s4、顶拱喷砼施工,按照基面清理、伸缩缝设置、顶拱喷射砼施工的顺序,采用喷砼施工的方法形成隧洞的顶拱;

10.s5、喷砼拆模与养护,喷砼终凝后2小时开始喷水养护,养护时间不得少于7天,混凝土强度达到8.0mpa以上后,进行拆模。

11.所述内衬包括底板衬砌、边墙内衬、顶拱内衬、植筋,所述底板衬砌浇注在隧洞的底部,边墙内衬和顶拱内衬分别设置在隧洞的两侧和顶部,且边墙内衬和顶拱内衬相互连接,所述植筋一端插入到隧洞侧壁内,植筋另一端隧洞侧壁上伸出,插入到边墙内衬和顶拱内衬中,所述植筋有多根,植筋端部设有弯角,且多根植筋之间通过钢筋网相互连接。

12.所述钢筋网的钢筋直径为8mm至10mm,钢筋网的单格尺寸为12cm

×

12cm至15cm

×

15cm。

13.所述顶拱内衬上设有多根锚杆,锚杆直径为25mm至30mm,锚杆长度为2m至2.5m,顶拱内衬通过锚杆与隧洞顶部连接。

14.所述边墙内衬、顶拱内衬的厚度为150mm至160mm。

15.所述步骤s3中,钢筋制安时,采用钢筋制安剩余φ14mm至φ22mm的钢筋头做植筋,钢筋相对初支断面外露10cm至20cm,钢筋端部6cm至10侧面处弯成90

°

弯钩,在ⅲ类围岩距岩壁施工时,在距离岩壁3cm至5cm处挂处挂钢筋网,并与锚杆连接牢靠,在边墙喷砼施工前,在隧洞接触部位进行凿毛后涂刷界面剂,喷射管采用硬质聚乙烯管,采用垂直向下法喷射入仓,且分层模板内一次性喷射完成,喷嘴处的风压控制在0.3~0.6mpa。

16.所述步骤s3和步骤s4中,岩洞段洞身每10m至12m设一道伸缩缝,隧洞变截面处及土石分界线处应设一道伸缩缝,伸缩缝宽15mm至20mm,伸缩缝内用聚乙烯闭孔泡沫板填充,伸缩缝缝口采用沥青砂浆层封堵,沥青砂浆层厚度为40mm至50mm,所述沥青砂浆采用沥青:水泥:砂=1:1:4的比例混合,沥青采用石油沥青,标号为30号。

17.所述步骤s4中,顶拱喷射砼施工采用分层喷射法施工,第一次喷射8cm至10cm,第二次喷射5cm至7cm,喷射时应分段、分片进行,喷射顺序应从拱肩至顶拱,后一层喷射应在前一次喷射混凝土终凝后进行,如终凝1h后再次喷射时,应用风水清洗前一次喷层表面后再进行后一次喷射,2次循环喷射作业应有20cm的搭接长度,喷射混凝土表面应平整,其起伏差控制在10cm以内,顶拱喷射回填率不应大于25%,喷射时候作业气温控制在5~35℃,顶拱喷射砼施工时,喷嘴处加有液态速凝剂,喷嘴处的风压控制在0.3~0.5mpa,喷嘴按螺旋形轨迹移动,每2m至3m为一喷射区,采用分段、分片,由下向上的喷射方式施喷,喷嘴与岩面的间距0.6m至1m,喷射角度控制在80

°

至90

°

。

18.所述步骤s3和步骤s4中,喷砼施工时所用的运料包括水泥、细骨料、粗骨料、速凝剂、减水剂、聚丙烯纤维,所述细骨料采用细度模数>2.5的坚固耐久河砂,其中粒径<0.075mm的颗粒应<15%,所述粗骨料采用5mm至10mm粒径的石子,石子中的杂质、硫化物按质量计不大于1%,针、片状颗粒含量不大于15%,石子中不得含有活性s io2、活性caco3或活性白云石caco3、mgco3,所述速凝剂为无碱型或ph值《10的弱碱型,所述减水剂的减水率应≥18%,引气率应<2.0%,所述聚丙烯纤维的抗拉强度≥400mpa,熔点不小于170℃,断裂伸长率>8%,抗拉弹性模量>37gpa,纤维长8mm至10mm,单丝长径比≥2200。

19.所述步骤s2中,底板混凝土的施工流程为测量放样、基底清理、伸缩缝设置及挡头模板设置、混凝土浇筑、混凝土面整平收面、拆模、养护、伸缩缝填充。

20.本发明的有益效果在于:加快施工进度,与传统二衬混凝土施工相比,立模喷砼施工每仓边顶拱施工时间减少约10h,缩短近一半的时间,显著地提高施工效率了,通过工法的应用,可加快完成工程建设,减少工程项目投资,且此工法操作技术简便,易于作业人员掌握,施工设备较少,占用空间小,易于维护,更机动灵活,能适应各类围岩基础,施工组织与调度相对简单,作业班组乐于接受。

附图说明

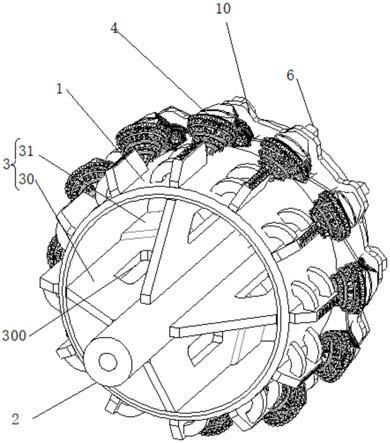

21.图1是本发明的结构示意图;

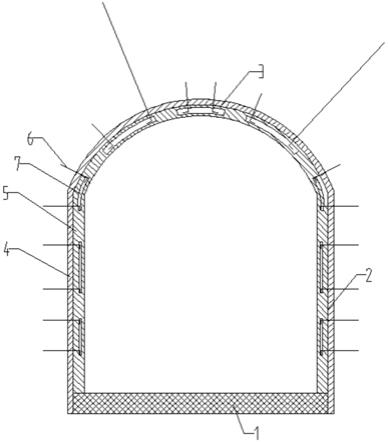

22.图2是伸缩缝的结构示意图;

23.图3是施工工艺流程图;

24.图4是边拱立模喷砼施工工序示意图

25.图中:1-底板衬砌,2-边墙内衬,3-顶拱内衬,4-初期结构,5-喷砼层,6-植筋,7-钢筋网,8-锚杆,9-伸缩缝,10-聚乙烯闭孔泡沫板,11-沥青砂浆层。

具体实施方式

26.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

27.如图1至图4所示,一种无压引水隧洞立模喷砼施工工法,其特征在于:包括以下步骤:

28.s1,初期支护断面检查测量,先由测量组对隧道初支断面净空进行测量,对隧道净空进行检查,提前对侵限部分进行处理,处理完成后进行复测,并经验收后进行下一道工序;

29.s2、底板混凝土衬砌,对隧洞的底部进行混凝土衬砌,形成隧洞底板,隧洞下部的混凝土衬砌;

30.s3、边墙立模喷砼施工,按照测量放样、钢筋制安、基面处理、伸缩缝设置、边墙模板架立、边墙喷砼施工、伸缩缝填充的顺序,采用喷砼施工的方法形成隧洞的边墙;

31.s4、顶拱喷砼施工,按照基面清理、伸缩缝设置、顶拱喷射砼施工的顺序,采用喷砼施工的方法形成隧洞的顶拱;

32.s5、喷砼拆模与养护,喷砼终凝后2小时开始喷水养护,养护时间不得少于7天,混凝土强度达到8.0mpa以上后,进行拆模。

33.在步骤s3中,边墙模板架立时,为提高喷混凝土表面平整度、降低表面糙率、保证隧洞过水能力满足要求,立模净高为2.8m。由于局部洞段,初期支护表面可能存在凹凸不平的现象,喷射时局部可能无法喷射到位。为避免空洞、蜂窝等质量缺陷,提高混凝土密实度并降低糙率,边墙喷射时宜分层进行混凝土喷射,即第一、二、三层高0.8m,第四层高0.4m。

34.(1)进行第一序模板、挡头模板及聚乙烯闭孔泡沫板安装,第一层混凝土喷射入仓。

35.(2)进行第二序模板定位安装,第二层混凝土喷射入仓。后两层喷射混凝土施工以此类推。

36.(3)为保证模板稳定性,应对称分层喷射入仓,使压力分布均匀,两侧混凝土高差控制在一层模板内。在砼喷射入仓过程中,应派专人观察模板支架、钢筋、预埋件和预留孔洞的情况,当发现有变形、移位时,应及时采取加固措施。

37.钢模板采用平面模板p80140(第一、二、三序模板)、p40140(第四序模板)、p40280型(第一序模板),模板间拼接应紧密连接,由于喷砼中掺有速凝剂,对钢模板支撑作用力要求较小,可采用钢管搭设脚手架进行支撑。为防止砼粘模,钢模板面须用模板漆涂刷。每块模板根据设计要求进行至少3点定位。

38.在步骤s3中,边墙喷砼施工时。施喷前先空载运转,检查管路是否畅通、湿喷机是否处于正常状态,进料口防超径钢质栅网是否安设妥当。遵循先进料后湿喷的原则,并使受料口处混凝土拌合物始终高于搅拌翅。用硬质聚乙烯管替代原钢质喷嘴,以增强喷嘴对拌合物的聚焦能力并减轻喷射手的负重,提高操作的灵活性。采用垂直向下法喷射入仓,相比垂直边墙喷射,可使喷混凝土与边墙的粘结力更高,施工进度更快。同时分层喷射,可有效

防止出现蜂窝或空洞,保证施工质量及隧道过水能力。分层模板内一次性喷射完成,喷头基本平行于模板面,往还式向喷面喷射,局部进行模内振捣,提高密实度,降低糙率。当喷射至第四层时应放慢速度,由看模人员指挥,直至模板顶部与拱肩间混凝土铺满。喷嘴处的风压一般控制在0.3~0.6mpa。

39.所述内衬包括底板衬砌1、边墙内衬2、顶拱内衬3、植筋6,所述底板衬砌1浇注在隧洞的底部,边墙内衬2和顶拱内衬3分别设置在隧洞的两侧和顶部,且边墙内衬2和顶拱内衬3相互连接;所述植筋6一端插入到隧洞侧壁内,植筋6另一端隧洞侧壁上伸出,插入到边墙内衬2和顶拱内衬3中;所述植筋6有多根,植筋6端部设有弯角,且多根植筋6之间通过钢筋网7相互连接。相较与传统的二衬混凝土施工相比,本结构的内衬采用立模喷砼的工法来进行施工,并针对喷砼使用的特点来进行优化,通过植筋6可以增加边墙内衬2和顶拱内衬3与隧洞内壁的连接强度,且植筋6之间通过钢筋网7连接,在喷砼施工时,植筋6和钢筋网7起到骨架结构,混凝土喷射时可以通过钢筋网7减少其流动的情况,使得混凝土尽快定型,在凝固后可避免出现脱落的情况。

40.所述钢筋网7的钢筋直径为8mm至10mm,钢筋网7的单格尺寸为12cm

×

12cm至15cm

×

15cm,针对喷砼施工的特点,在施工时通过钢筋网7减少混凝土的流动,使得混凝土尽快定型,在凝固后可避免出现脱落的情况。

41.所述顶拱内衬3上设有多根锚杆8,锚杆8直径为25mm至30mm,锚杆8长度为2m至2.5m,顶拱内衬3通过锚杆8与隧洞顶部连接,由于顶拱内衬3所需要的连接强度比边墙内衬2要高,锚杆8可以打入到更深的位置,增加锚杆8的拉力,以提高顶拱内衬3与隧洞内壁的连接强度。

42.所述边墙内衬2、顶拱内衬3的厚度为150mm至160mm,并且在边墙内衬2、顶拱内衬3中加有长度为8mm至10mm的聚丙烯纤维,可以提高内层5的力学性能,便于提高使用寿命。

43.所述步骤s3中,钢筋制安时,采用钢筋制安剩余φ14mm至φ22mm的钢筋头做植筋,钢筋相对初支断面外露10cm至20cm,钢筋端部6cm至10侧面处弯成90

°

通过钢筋增加内衬与隧洞侧壁的连接强度,避免塌落,在ⅲ类围岩距岩壁施工时,在距离岩壁3cm至5cm处挂钢筋网7,并与锚杆连接牢靠,植筋6和钢筋网7起到骨架结构,混凝土喷射时可以通过钢筋网7减少其流动的情况,使得混凝土尽快定型,在凝固后可避免出现脱落的情况。在边墙喷砼施工前,在隧洞接触部位进行凿毛后涂刷界面剂,喷射管采用硬质聚乙烯管,采用垂直向下法喷射入仓,且分层模板内一次性喷射完成,喷嘴处的风压控制在0.3~0.6mpa,通过喷砼进行边墙施工,边墙无回弹,节约材料成本,且施工速度快。

44.所述步骤s3和步骤s4中,岩洞段洞身每10m至12m设一道伸缩缝9,隧洞变截面处及土石分界线处应设一道伸缩缝9,伸缩缝9宽15mm至20mm,伸缩缝9内用聚乙烯闭孔泡沫板10填充,伸缩缝9缝口采用沥青砂浆层11封堵,沥青砂浆层11厚度为40mm至50mm,使得每段内衬之间可以将伸缩,避免热胀冷缩产生内应力而导致内衬开裂,所述沥青砂浆采用沥青:水泥:砂=1:1:4的比例混合,沥青采用石油沥青,标号为30号,提高沥青的强度的同时,使得沥青砂浆层11具有一定的弹性,可以根据伸缩缝9的大小进行伸缩,避免伸缩缝9位置出现渗漏。

45.所述步骤s4中,顶拱喷射砼施工采用分层喷射法施工,第一次喷射8cm至10cm,第二次喷射5cm至7cm,喷射时应分段、分片进行,喷射顺序应从拱肩至顶拱,后一层喷射应在

前一次喷射混凝土终凝后进行,如终凝1h后再次喷射时,应用风水清洗前一次喷层表面后再进行后一次喷射,2次循环喷射作业应有20cm的搭接长度;喷射混凝土表面应平整,其起伏差控制在10cm以内,顶拱喷射回填率不应大于25%;喷射时候作业气温控制在5~35℃,顶拱喷射砼施工时,喷嘴处加有液态速凝剂,喷嘴处的风压控制在0.3~0.5mpa,喷嘴按螺旋形轨迹移动,每2m至3m为一喷射区,采用分段、分片,由下向上的喷射方式施喷,喷嘴与岩面的间距0.6m至1m,喷射角度控制在80

°

至90

°

,通过该参数喷砼施工的顶拱,不易出现空腔,拱顶无需回填灌浆,可节约拱顶回填灌浆时间,极大加快施工进度,且立模喷砼施工所需施工设备较少,技术工艺简单,造价较低。

46.所述步骤s3和步骤s4中,喷砼施工时所用的运料包括水泥、细骨料、粗骨料、速凝剂、减水剂、聚丙烯纤维,所述细骨料采用细度模数>2.5的坚固耐久河砂,其中粒径<0.075mm的颗粒应<15%,所述粗骨料采用5mm至10mm粒径的石子,石子中的杂质、硫化物按质量计不大于1%,针、片状颗粒含量不大于15%,石子中不得含有活性sio2、活性caco3或活性白云石caco3、mgco3,所述速凝剂为无碱型或ph值《10的弱碱型,所述减水剂的减水率应≥18%,引气率应<2.0%,所述聚丙烯纤维的抗拉强度≥400mpa,熔点不小于170℃,断裂伸长率>8%,抗拉弹性模量>37gpa,纤维长8mm至10mm,单丝长径比≥2200,聚丙烯纤维混凝土具有抑制塑形收缩裂缝,抗冲击和弯曲疲劳性能好,强度高,耐老化等特点,质量稳定可靠。

47.所述步骤s2中,底板混凝土的施工流程为测量放样、基底清理、伸缩缝设置及挡头模板设置、混凝土浇筑、混凝土面整平收面、拆模、养护、伸缩缝填充。

48.如图4所示,在施工前喷浆班进行机械设备、风水电检查以及原材料准备,钢筋立模班进行边墙喷砼施工部位(第三仓)的模板安装。紧接着喷浆班对一侧进行喷砼,钢筋立模班则在另一侧安装下一层模板,循环往复,直至完成边墙喷砼。下一步喷浆班进行前两仓顶拱分层喷砼施工,即第二仓顶拱初喷约7-8cm厚,第一仓顶拱复喷至设计厚度15cm。同时,钢筋立模班进行下一仓植筋、钢筋网片安装、基面处理。约4h完成顶拱喷砼和植筋、钢筋网片安装、基面清理后,下一班工人便可拆模移至后一仓继续循环施工,极大的提高作业效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。