1.本技术涉及半导体技术领域,尤其涉及一种半导体结构及其形成方法。

背景技术:

2.随着半导体技术的进步,对更高的存储容量、更快的处理系统、更高的性能和更低的成本的需求不断增加。为了满足这些需求,半导体工业继续按比例缩小半导体器件的尺寸,鳍式场效应晶体管(finfet)等三维结构的设计成为半导体领域关注的热点。

3.然而现在的finfet中仍然存在鳍片有缺陷的问题,需要提供更有效、更可靠的技术方案。

技术实现要素:

4.本技术提供一种半导体结构及其形成方法,可以解决finfet结构中鳍片存在缺陷的问题,提高产品良率。

5.本技术的一个方面提供一种半导体结构的形成方法,包括:提供半导体衬底,所述半导体衬底包括鳍片区和辅助区,所述辅助区位于所述鳍片区的外侧,所述鳍片区的半导体衬底上形成有若干鳍片;在所述半导体衬底表面和所述若干鳍片顶面和侧壁形成补强层;在所述补强层表面形成隔离材料层;在所述辅助区形成贯穿所述隔离材料层的沟槽;在所述沟槽中形成缓冲隔离结构。

6.在本技术的一些实施例中,在所述沟槽中形成缓冲隔离结构的方法包括可流动的化学气相沉积工艺。

7.在本技术的一些实施例中,所述形成方法还包括:对所述缓冲隔离结构进行湿退火工艺;去除部分所述缓冲隔离结构、所述补强层和所述隔离材料层,暴露出所述鳍片的顶面和部分侧壁,剩余所述隔离材料层形成隔离层。

8.在本技术的一些实施例中,去除部分所述缓冲隔离结构、所述补强层和所述隔离材料层的方法包括化学机械研磨工艺和刻蚀工艺。

9.在本技术的一些实施例中,所述形成方法还包括:在所述暴露出的鳍片顶面和侧壁形成栅氧层。

10.在本技术的一些实施例中,所述形成方法还包括:在所述隔离层、所述缓冲隔离结构和所述栅氧层表面形成栅极层。

11.在本技术的一些实施例中,所述隔离材料层的顶面不低于所述补强层的顶面。

12.在本技术的一些实施例中,所述沟槽与所述补强层在水平方向的距离等于所述补强层之间的间距。

13.在本技术的一些实施例中,所述缓冲隔离结构的材料与所述隔离材料层的材料相同。

14.本技术的另一个方面还提供一种半导体结构,包括:半导体衬底,所述半导体衬底包括鳍片区和辅助区,所述辅助区位于所述鳍片区的外侧,所述鳍片区的半导体衬底上形

成有若干鳍片;补强层,位于所述半导体衬底表面和所述若干鳍片的部分侧壁;隔离层,位于所述补强层表面;缓冲隔离结构,位于所述辅助区且贯穿所述隔离层。

15.在本技术的一些实施例中,所述缓冲隔离结构与所述补强层在水平方向的距离等于所述补强层之间的间距。

16.在本技术的一些实施例中,所述缓冲隔离结构的材料与所述隔离层的材料相同。

17.在本技术的一些实施例中,所述半导体结构还包括:栅氧层,所述栅氧层位于所述鳍片顶面和与顶面连接的部分侧壁。

18.在本技术的一些实施例中,所述半导体结构还包括:栅极层,所述栅极层位于所述隔离层、所述缓冲隔离结构和所述栅氧层表面。

19.本技术所述的半导体结构及其形成方法,在所述辅助区形成缓冲隔离结构,所述缓冲隔离结构可以平衡所述若干鳍片中最外侧的鳍片受到的应力,避免所述若干鳍片中最外侧的鳍片由于应力不平衡而倾斜甚至弯折,解决鳍片缺陷问题,提高产品良率。

附图说明

20.以下附图详细描述了本技术中披露的示例性实施例。其中相同的附图标记在附图的若干视图中表示类似的结构。本领域的一般技术人员将理解这些实施例是非限制性的、示例性的实施例,附图仅用于说明和描述的目的,并不旨在限制本技术的范围,其他方式的实施例也可能同样的完成本技术中的发明意图。应当理解,附图未按比例绘制。其中:

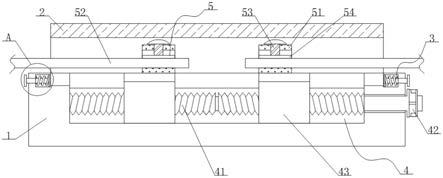

21.图1至图5为一种半导体结构的形成方法中各步骤的结构示意图;

22.图6至图13为本技术实施例所述的半导体结构的形成方法中各步骤的结构示意图。

具体实施方式

23.以下描述提供了本技术的特定应用场景和要求,目的是使本领域技术人员能够制造和使用本技术中的内容。对于本领域技术人员来说,对所公开的实施例的各种局部修改是显而易见的,并且在不脱离本技术的精神和范围的情况下,可以将这里定义的一般原理应用于其他实施例和应用。因此,本技术不限于所示的实施例,而是与权利要求一致的最宽范围。

24.下面结合实施例和附图对本发明技术方案进行详细说明。

25.图1至图5为一种半导体结构的形成方法中各步骤的结构示意图。

26.所述半导体结构的形成方法包括:

27.参考图1,提供半导体衬底100,所述半导体衬底100上形成有若干鳍片101;

28.参考图2,在所述半导体衬底100上和所述若干鳍片101顶面和侧壁形成隔离材料层110a。形成所述隔离材料层110的方法包括可流动的化学气相沉积工艺(fcvd);

29.参考图3,对所述隔离材料层110a进行湿退火工艺固化所述隔离材料层110a,所述隔离材料层110a固化时会产生水平方向的拉应力,由于所述若干鳍片中最外侧的鳍片两侧的隔离材料层110a的宽度不一样,所述若干鳍片中最外侧的鳍片受到的拉应力不平衡(具体地,隔离材料层110a较宽的一侧的拉应力大于较窄的一侧的拉应力),导致所述若干鳍片中最外侧的鳍片倾斜,影响其功能;

30.参考图4,去除部分所述隔离材料层110a,暴露所述若干鳍片101的顶面和与所述顶面连接的部分侧壁,形成隔离层110;

31.参考图5,在所述暴露出的鳍片101顶面和侧壁以及所述隔离层110表面形成栅极层120,由于所述若干鳍片中最外侧的鳍片是倾斜的,所述栅极层120对所述鳍片造成的压应力可能会使其弯折甚至折断。

32.上述半导体结构的形成方法中,半导体结构中的部分鳍片倾斜、弯折甚至折断,鳍片结构被破坏,导致与鳍片结构相关的功能受到影响甚至全部失效,降低了产品良率。

33.针对上述问题,本技术提供了一种半导体结构及其形成方法,在所述辅助区形成缓冲隔离结构,所述缓冲隔离结构可以平衡所述若干鳍片中最外侧的鳍片受到的应力,避免所述若干鳍片中最外侧的鳍片由于应力不平衡而倾斜甚至弯折,解决鳍片缺陷问题,提高产品良率。

34.图6至图13为本技术实施例所述的半导体结构的形成方法中各步骤的结构示意图。下面结合附图对本技术实施例所述的半导体结构的形成方法进行详细说明。

35.参考图6,提供半导体衬底200,所述半导体衬底200包括鳍片区201和辅助区202,所述辅助区202位于所述鳍片区201的外侧,所述鳍片区201的半导体衬底200上形成有若干鳍片203。

36.在本技术的一些实施例中,位于所述鳍片区201的外侧的辅助区202可以是包围鳍片区201的结构,也可以位于特定外侧,只要位于所述辅助区202的缓冲隔离结构能够起到平衡应力的作用即可。

37.在本技术的一些实施例中,所述半导体衬底200的材料包括(i)元素半导体,例如硅或锗等;(ii)化合物半导体,例如碳化硅、砷化镓、磷化镓或磷化铟等;(iii)合金半导体,例如硅锗碳化物、硅锗、磷砷化镓或磷化镓铟等;或(iv)上述的组合。此外,所述半导体衬底200可以被掺杂(例如,p型衬底或n型衬底)。在本技术的一些实施例中,所述半导体衬底200可以掺杂有p型掺杂剂(例如,硼、铟、铝或镓)或n型掺杂剂(例如,磷或砷)。

38.在本技术的一些实施例中,形成所述若干鳍片203的方法可以包括:在所述半导体衬底200上生长外延层;在所述外延层上形成图案化的掩模层;以所述图案化的掩模层作为掩膜来刻蚀所述外延层和半导体衬底200形成所述鳍片203。例如,可以使用干法蚀刻工艺、湿法蚀刻工艺或上述的组合来实施蚀刻。在本技术的一些实施例中,所述掩模层可以是使用热氧化工艺形成的包括氧化硅的薄膜。在本技术的另一些实施例中,所述掩模层可以是使用低压化学气相沉积工艺(lpcvd)或等离子体增强cvd(pecvd)来形成的包括氮化硅的薄膜。

39.参考图7,在所述半导体衬底200表面和所述若干鳍片203顶面和侧壁形成补强层210。一方面,所述补强层210可以减少后续使用湿退火工艺固化隔离材料层和缓冲隔离结构时对所述若干鳍片203侧壁的氧化;另一方面,所述补强层210可以增强所述若干鳍片203的强度,使所述若干鳍片203在后续使用湿退火工艺固化隔离材料层和缓冲隔离结构时受到拉应力的影响降低,降低所述若干鳍片203倾斜的程度,进而降低所述若干鳍片203弯折的程度以及折断的可能性,保证所述若干鳍片203的性能,提高产品良率。

40.在本技术的一些实施例中,所述补强层210的厚度为80埃至120埃,例如为90埃、100埃或110埃等。

41.在本技术的一些实施例中,所述补强层210的材料包括氧化硅。

42.在本技术的一些实施例中,形成所述补强层210的方法包括化学气相沉积工艺或原子层沉积工艺等。

43.参考图8,在所述补强层210表面形成隔离材料层220a。

44.在本技术的一些实施例中,在所述补强层210表面形成隔离材料层220a的方法为可流动的化学气相沉积工艺(fcvd),所述fcvd可以形成可流动的材料层,例如可流动的氧化硅。所述若干鳍片203之间的间隙较窄,形成所述补强层210后,进一步缩小了所述间隙的宽度,所述间隙的深宽比较大,常规的沉积工艺难以填充满所述间隙,采用fcvd可以提高填充能力。

45.在本技术的一些实施例中,所述隔离材料层220a的材料可以包括氧化硅、氮化硅、氮氧化硅或氟化物掺杂的硅酸盐玻璃(fsg)等。

46.在本技术的一些实施例中,所述隔离材料层220a的顶面不低于所述补强层210的顶面。在本技术的一些实施例中,所述隔离材料层220a的顶面与所述补强层210的顶面共面。若所述隔离材料层220a的顶面低于所述补强层210的顶面甚至低于所述若干鳍片203的顶面,则后续形成的缓冲隔离结构平衡拉应力的效果会受到影响。

47.参考图9,在所述辅助区202形成贯穿所述隔离材料层220a的沟槽230。

48.在本技术的一些实施例中,所述沟槽230与所述若干鳍片203在水平方向的距离d1等于所述若干鳍片203之间的间距d2。当所述沟槽230与所述若干鳍片203在水平方向的距离d1等于所述若干鳍片203之间的间距d2时,在后续进行湿退火工艺时,后续形成的缓冲隔离结构可以更好地平衡所述若干鳍片203中最外侧的鳍片受到的拉应力。

49.在本技术的一些实施例中,所述沟槽230的宽度(即在水平方向的尺寸)等于所述若干鳍片203的宽度。所述沟槽230的宽度等于所述若干鳍片203的宽度时,后续形成的缓冲隔离结构可以更好地平衡所述若干鳍片203中最外侧的鳍片受到的拉应力。

50.在本技术的一些实施例中,形成所述沟槽230的方法包括:在所述隔离材料层220a表面和所述补强层210顶面形成图案化的掩膜层,所述图案化的掩膜层定义所述沟槽230的位置;以所述图案化的掩膜层为掩膜刻蚀所述隔离材料层220a形成所述沟槽230。

51.在本技术的一些实施例中,在半导体衬底上形成若干鳍片后,会使用第一掩膜来刻蚀去除位于所述鳍片区201边缘的鳍片,仅保留位于所述鳍片区201的鳍片203。因此,形成所述沟槽230时可以直接使用所述第一掩膜来进行刻蚀工艺,不用额外设计掩膜,可以节约成本,简化工艺流程。

52.参考图10,在所述沟槽230中和所述隔离材料层220a表面以及所述补强层210顶面形成缓冲隔离结构240。位于所述沟槽230中的缓冲隔离结构240可以在后续进行湿退火工艺时平衡所述若干鳍片203中最外侧的鳍片受到的拉应力,避免所述若干鳍片203中最外侧的鳍片由于应力不平衡而倾斜甚至弯折,解决鳍片缺陷问题,提高产品良率。

53.在本技术的一些实施例中,在所述沟槽230中和所述隔离材料层220a表面以及所述补强层210顶面形成缓冲隔离结构240的方法包括可流动的化学气相沉积工艺。所述沟槽230的深宽比较大,常规的沉积工艺难以填充满所述沟槽230,采用fcvd可以提高填充能力。

54.在本技术的一些实施例中,所述缓冲隔离结构240的材料与所述隔离材料层220a的材料相同,不会对后续工艺产生不良影响。

55.继续参考图10,对所述缓冲隔离结构240和所述隔离材料层220a进行湿退火工艺。所述fcvd形成的隔离材料层220a和缓冲隔离结构240的结构疏松,需要使用湿退火工艺来使得所述隔离材料层220a和所述缓冲隔离结构240键合固化。

56.参考图3,在一些半导体结构的形成方法中,进行湿退火工艺时,由于所述若干鳍片中最外侧的鳍片两侧的隔离材料层110a的宽度不一样,所述若干鳍片中最外侧的鳍片受到的拉应力不平衡(具体地,隔离材料层110a较宽的一侧的拉应力大于较窄的一侧的拉应力),导致所述若干鳍片中最外侧的鳍片倾斜,影响其功能。而在本技术实施例所述的半导体结构的形成方法中,所述沟槽230中的缓冲隔离结构240分隔了位于辅助区202的隔离材料层220a,阻隔了拉应力的传导,使所述若干鳍片203中最外侧的鳍片受到的拉应力相对较为平衡,所述若干鳍片203中最外侧的鳍片不会倾斜,可以提高产品良率。

57.参考图11,去除部分所述缓冲隔离结构240、所述补强层210和所述隔离材料层220a,暴露出所述鳍片203的顶面和部分侧壁,剩余所述隔离材料层形成隔离层220。

58.在本技术的一些实施例中,去除部分所述缓冲隔离结构240、所述补强层210和所述隔离材料层220a的方法包括化学机械研磨工艺和刻蚀工艺。

59.参考图12,在所述暴露出的鳍片顶面和侧壁形成栅氧层250。

60.在本技术的一些实施例中,形成所述栅氧层250的方法包括热氧化工艺。

61.在本技术的一些实施例中,所述栅氧层250的材料包括氧化硅。

62.参考图13,在所述隔离层220、所述缓冲隔离结构240和所述栅氧层250表面形成栅极层260。所述若干鳍片203中最外侧的鳍片没有倾斜,所述栅极层260产生的压应力不会弯折甚至折断所述若干鳍片203中最外侧的鳍片,可以解决鳍片缺陷问题,提高产品良率。

63.在本技术的一些实施例中,形成所述栅极层260的方法包括化学气相沉积工艺或物理气相沉积工艺等。

64.在本技术的一些实施例中,所述栅极层260的材料包括多晶硅。

65.本技术所述的半导体结构的形成方法,在所述辅助区形成缓冲隔离结构,所述缓冲隔离结构可以平衡所述若干鳍片中最外侧的鳍片受到的应力,避免所述若干鳍片中最外侧的鳍片由于应力不平衡而倾斜甚至弯折,解决鳍片缺陷问题,提高产品良率。

66.本技术的实施例还提供一种半导体结构,参考图13所示,所述半导体结构包括:半导体衬底200,所述半导体衬底200包括鳍片区201和辅助区202,所述辅助区202位于所述鳍片区201的外侧,所述鳍片区201的半导体衬底200上形成有若干鳍片203;补强层210,位于所述半导体衬底200表面和所述若干鳍片203的部分侧壁;隔离层220,位于所述补强层210表面;缓冲隔离结构240,位于所述辅助区202且贯穿所述隔离层220。

67.参考图13,所述半导体衬底200包括鳍片区201和辅助区202,所述辅助区202位于所述鳍片区201的外侧,所述鳍片区201的半导体衬底200上形成有若干鳍片203。

68.在本技术的一些实施例中,位于所述鳍片区201的外侧的辅助区202可以是包围鳍片区201的结构,也可以位于特定外侧,只要位于所述辅助区202的缓冲隔离结构能够起到平衡应力的作用即可。

69.在本技术的一些实施例中,所述半导体衬底200的材料包括(i)元素半导体,例如硅或锗等;(ii)化合物半导体,例如碳化硅、砷化镓、磷化镓或磷化铟等;(iii)合金半导体,例如硅锗碳化物、硅锗、磷砷化镓或磷化镓铟等;或(iv)上述的组合。此外,所述半导体衬底

200可以被掺杂(例如,p型衬底或n型衬底)。在本技术的一些实施例中,所述半导体衬底200可以掺杂有p型掺杂剂(例如,硼、铟、铝或镓)或n型掺杂剂(例如,磷或砷)。

70.继续参考图13,在所述半导体衬底200表面和所述若干鳍片203的部分侧壁形成有补强层210。一方面,所述补强层210可以减少所述半导体结构的形成方法中使用湿退火工艺固化隔离层和缓冲隔离结构时对所述若干鳍片203侧壁的氧化;另一方面,所述补强层210可以增强所述若干鳍片203的强度,使所述若干鳍片203在所述半导体结构的形成方法中使用湿退火工艺固化隔离层和缓冲隔离结构时受到拉应力的影响降低,降低所述若干鳍片203倾斜的程度,进而降低所述若干鳍片203弯折的程度以及折断的可能性,保证所述若干鳍片203的性能,提高产品良率。

71.在本技术的一些实施例中,所述补强层210的厚度为80埃至120埃,例如为90埃、100埃或110埃等。

72.在本技术的一些实施例中,所述补强层210的材料包括氧化硅。

73.继续参考图13,在所述补强层210表面形成有隔离层220。所述隔离层220可以电隔离相邻的鳍片。

74.在本技术的一些实施例中,所述隔离材料层220的材料可以包括氧化硅、氮化硅、氮氧化硅或氟化物掺杂的硅酸盐玻璃(fsg)等。

75.继续参考图13,在所述辅助区202形成有贯穿所述隔离层220的缓冲隔离结构240。所述缓冲隔离结构240可以在所述半导体结构的形成方法中进行湿退火工艺时平衡所述若干鳍片203中最外侧的鳍片受到的拉应力,避免所述若干鳍片203中最外侧的鳍片由于应力不平衡而倾斜甚至弯折,解决鳍片缺陷问题,提高产品良率。

76.在本技术的一些实施例中,所述缓冲隔离结构240与所述补强层210在水平方向的距离等于所述补强层210之间的间距。当所述缓冲隔离结构240与所述补强层210在水平方向的距离等于所述补强层210之间的间距时,所述缓冲隔离结构240可以更好地平衡所述若干鳍片203中最外侧的鳍片受到的拉应力。

77.在本技术的一些实施例中,所述缓冲隔离结构240的宽度(即在水平方向的尺寸)等于所述若干鳍片203的宽度。所述缓冲隔离结构240的宽度等于所述若干鳍片203的宽度时,所述缓冲隔离结构240可以更好地平衡所述若干鳍片203中最外侧的鳍片受到的拉应力。

78.在本技术的一些实施例中,所述缓冲隔离结构240的材料与所述隔离材料层220a的材料相同。

79.继续参考图13,在所述若干鳍片203顶面和与所述顶面连接的侧壁形成有栅氧层250。

80.在本技术的一些实施例中,所述栅氧层250的材料包括氧化硅。

81.继续参考图13,在所述隔离层220、所述缓冲隔离结构240和所述栅氧层250表面形成有栅极层260。所述若干鳍片203中最外侧的鳍片没有倾斜,所述栅极层260产生的压应力不会弯折甚至折断所述若干鳍片203中最外侧的鳍片,可以解决鳍片缺陷问题,提高产品良率。

82.在本技术的一些实施例中,所述栅极层260的材料包括多晶硅。

83.本技术所述的半导体结构,在所述辅助区形成缓冲隔离结构,所述缓冲隔离结构

可以平衡所述若干鳍片中最外侧的鳍片受到的应力,避免所述若干鳍片中最外侧的鳍片由于应力不平衡而倾斜甚至弯折,解决鳍片缺陷问题,提高产品良率。

84.综上所述,在阅读本技术内容之后,本领域技术人员可以明白,前述申请内容可以仅以示例的方式呈现,并且可以不是限制性的。尽管这里没有明确说明,本领域技术人员可以理解本技术意图囊括对实施例的各种合理改变,改进和修改。这些改变,改进和修改都在本技术的示例性实施例的精神和范围内。

85.应当理解,本实施例使用的术语

″

和/或

″

包括相关联的列出项目中的一个或多个的任意或全部组合。应当理解,当一个元件被称作

″

连接

″

或

″

耦接

″

至另一个元件时,其可以直接地连接或耦接至另一个元件,或者也可以存在中间元件。

86.类似地,应当理解,当诸如层、区域或衬底之类的元件被称作在另一个元件

″

上

″

时,其可以直接在另一个元件上,或者也可以存在中间元件。与之相反,术语

″

直接地

″

表示没有中间元件。

87.还应当理解,术语

″

包含

″

、

″

包含着

″

、

″

包括

″

或者

″

包括着

″

,在本技术文件中使用时,指明存在所记载的特征、整体、步骤、操作、元件和/或组件,但并不排除存在或附加一个或多个其他特征、整体、步骤、操作、元件、组件和/或它们的组。

88.还应当理解,尽管术语第一、第二、第三等可以在此用于描述各种元件,但是这些元件不应当被这些术语所限制。这些术语仅用于将一个元件与另一个元件区分开。因此,在没有脱离本技术的教导的情况下,在一些实施例中的第一元件在其他实施例中可以被称为第二元件。相同的参考标号或相同的参考标记符在整个说明书中表示相同的元件。

89.此外,本技术说明书通过参考理想化的示例性截面图和/或平面图和/或立体图来描述示例性实施例。因此,由于例如制造技术和/或容差导致的与图示的形状的不同是可预见的。因此,不应当将示例性实施例解释为限于在此所示出的区域的形状,而是应当包括由例如制造所导致的形状中的偏差。例如,被示出为矩形的蚀刻区域通常会具有圆形的或弯曲的特征。因此,在图中示出的区域实质上是示意性的,其形状不是为了示出器件的区域的实际形状也不是为了限制示例性实施例的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。