1.本发明属于材料分析技术领域,更具体地,是一种真空下固体材料热降解气相产物收集系统。

背景技术:

2.自20世纪70年代复合绝缘子出现以来,复合绝缘子以其优异的污闪性能逐渐取代了瓷绝缘子和玻璃绝缘子,复合绝缘子在电网中的挂网量逐年提高。但是,复合绝缘子在达到一定的挂网年限后将会出现酥朽断裂现象。在复合绝缘子酥朽断裂研究中,出现了复合绝缘子异常发热现象。为研究复合绝缘子酥朽断裂机理,需要对复合绝缘子的芯棒及各组成成分的热降解特性进行研究。

3.目前,国内的研究方法是将上述芯棒及各组成成分放入马弗炉中加热。其主要缺点如下:(1)马弗炉加热室体积庞大,导致加热室控温精度低。(2)马弗炉是一个非密封的装置,上述固体材料在加热过程中不可避免的会受到空气的影响,从而发生氧化反应,对材料的热降解过程产生干扰。(3)无法对热降解产生的气体进行收集和检测。所以,发明一种用于真空条件下固体材料热降解气相产物检测、收集的试验系统及试验方法就显得非常重要。

技术实现要素:

4.针对现有技术的缺陷,本发明的目的在于提供一种真空下固体材料热降解气相产物收集系统,可满足固体材料真空条件下的加热需要,加热温度最高可达1000℃,控温精度保持在1℃以内,同时可对固体材料热降解生成的气相产物进行检测、收集。旨在解决固体材料热降解特性分析时控温精度低、受空气干扰及不能对气相产物进行收集的问题。

5.具体技术方案为:

6.真空下固体材料热降解气相产物收集系统,包括加热装置、温度控制装置、密封装置、真空抽气装置、气压检测装置和气体收集装置;

7.所述加热装置用于系统加热;

8.所述温度控制装置,用于控制加热装置的温度;

9.所述密封装置,用于放置实验样品;

10.所述真空抽气装置,用于将密封装置内抽成真空;

11.所述气压检测装置,用于检测密封装置内的气压;

12.所述气体收集装置,用于密封装置的产气收集。

13.所述加热装置包括硅碳棒、保温炉体;

14.所述温度控制装置包括分断开关、温度传感器及pwm控制系统,温度传感器设在保温炉体上,温度传感器与分断开关、pwm控制系统连接,利用pwm控制系统控制保温炉体温度;

15.所述密封装置,包括石英管及第一法兰和第二法兰;所述石英管的加热区域位于

所述的保温炉体内的加热室内,第一法兰和第二法兰分别通过固定在石英管的两端,用于密封加热区域;第一法兰上设有第一通气孔,第二法兰上设有第二通气孔;

16.所述真空抽气装置,包括真空泵;真空泵与第一通气孔连接;

17.所述气压检测装置,包括气体压力表、通讯系统及计算机,气体压力表安装在第二通气孔上,用于实时监测石英管内气压,通讯系统用于将气体压力表数据实时传输到计算机中,计算机用于实时显示气压数值。

18.所述气体收集装置,包括第一阀门、氮气瓶、气袋;氮气瓶通过第一软管、第一阀门连接在第一通气孔上;

19.气袋通过第二阀门、第二软管连接在第二通气孔上。

20.加热装置中所述硅碳管共四根,加热室上下各两根,各硅碳管之间相互串联。

21.所述的加热室为圆柱形,直径长度l=180mm;保温炉体包括由冷轧钢板制成的外壳,还包括采用高铝材料制成的炉膛,炉膛与外壳之间用轻质保温砖及硅酸铝纤维棉填充组成保温层。

22.温度控制装置中温度传感器放置于加热炉体中,通过铂丝输出电流信号,电流信号通过专用信号线传导至pwm控制系统,当温度达到设定温度时,启用pwm负反馈调节,控制分断开关,用以精确控制温度处于设定温度,温度控制误差保持在1℃以内。

23.利用温度传感器传导至pwm控制系统的电流信号可实时显示当前炉体温度值;pwm控制系统可控最大功率为2kw,可控最高温度为1000℃。

24.密封装置中石英管为圆柱形,长600mm,外径40mm,内径34mm;所述用于密封石英管的法兰,内径40mm,法兰内加有橡胶密封圈,法兰上装有控制通气的阀门,同时装有测量管内气压的气压表。法兰用直径3mm的螺母紧固,螺母在法兰一周间隔120

°

均匀布置。

25.真空抽气装置中真空泵功率为2kw,真空泵进气管外径8mm,软管外径8mm,连接真空泵进气管和软管内径8mm,外径12mm。

26.气压检测装置中气体压力表为5位数显远传气压表,测量范围为-100kpa~100kpa,测量误差为0.2%,气体压力表螺纹直径14mm,螺纹间距1.5mm;

27.所述485通讯系统包括可将电流信号转化成数字信号的转换芯片以及将485信号转化成可供电脑接收的usb信号的转换器;所述计算机用于接收usb信号,并实时显示气压值。

28.气体收集装置中所述氮气瓶出气阀门螺纹参数为g5/8-14,所述减压阀出气阀门参数为m16

×

1.5。氮气瓶作用为:当固体材料热降解气相产物较少时,石英管内气压小于大气压,管内气体不能自动进入气袋中,需向石英管内通入一定量的n2,使管内气压大于大气压,此时使用软管连接法兰和气袋后,打开法兰阀门,气体便能顺利进入气袋中,实现热降解气相产物的收集,便于后续对气相产物开展进一步的分析。

29.通过本发明所构思的以上技术方案,与现有技术相比,能够取得以下有益效果:

30.(1)本发明可在真空条件对固体材料进行加热,对其热降解过程进行研究,同时可对热降解的气相产物进行检测和收集。

31.(2)本发明的加热温度连续可调,最高温度可达1000℃。通过温度传感器和pwm调节装置,控温精度保持在1℃以内,控制面板可实时显示炉内当前温度。本发明以其较高的控温精度和宽泛的加热温度区间,能满足绝大多数固体材料的热降解研究需求。

32.(3)本发明加热室采用耐高温、耐腐蚀的透明石英管,和普通陶瓷管相比,石英管表面光滑程度更高,密封性能更好。此外,所用石英管比陶瓷管更薄,管壁厚仅3mm,管壁越薄,加热室空间越大,所能容纳的样品尺寸也就越大。

33.(4)本发明所用气压表为五位数显气压表,气压表精度高,误差等级为0.2%,气压表可实时显示加热室内气压值。此外,利用485通讯系统和计算机,可实现当前气压表数据的实时记录,方便后续分析。

34.(5)本发明解决了加热室内负压状态下气体难以收集的问题。在加热完毕后,在加热室内通入n2,使炉内气压高于大气压,便可实现热降解气相产物的收集。

附图说明

35.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的优选实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

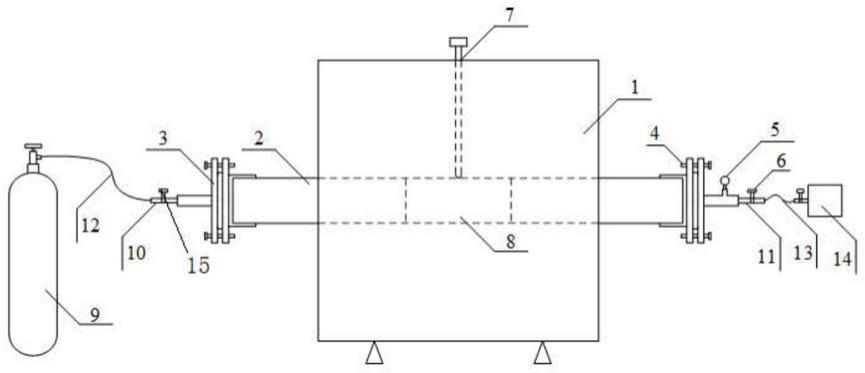

36.图1为本发明结构示意图。

具体实施方式

37.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

38.请参阅图1,真空下固体材料热降解气相产物收集系统,其特征在于,

39.包括加热装置、温度控制装置、密封装置、真空抽气装置、气压检测装置和气体收集装置;

40.所述加热装置用于系统加热;

41.所述温度控制装置,用于控制加热装置的温度;

42.所述密封装置,用于放置实验样品;

43.所述真空抽气装置,用于将密封装置内抽成真空;

44.所述气压检测装置,用于检测密封装置内的气压;

45.所述气体收集装置,用于密封装置的产气收集。

46.具体的,所述加热装置包括硅碳棒、保温炉体1;

47.所述温度控制装置包括分断开关、温度传感器7及pwm控制系统,温度传感器7设在保温炉体1上,温度传感器7与分断开关、pwm控制系统连接,利用pwm控制系统控制保温炉体1温度;

48.所述密封装置,包括石英管2及第一法兰4和第二法兰3;所述石英管2的加热区域位于所述的保温炉体1内的加热室8内,第一法兰4和第二法兰3分别通过固定在石英管2的两端,用于密封加热区域;第一法兰4上设有第一通气孔10,第二法兰3上设有第二通气孔11;

49.所述真空抽气装置,包括真空泵;真空泵与第一通气孔10连接;

50.所述气压检测装置,包括气体压力表5、485通讯系统及计算机,气体压力表5安装

在第二通气孔11上,用于实时监测石英管2内气压,485通讯系统用于将气体压力表5数据实时传输到计算机中,计算机用于实时显示气压数值。

51.所述气体收集装置,包括第一阀门15、氮气瓶9、气袋14;氮气瓶9通过第一软管12、第一阀门15连接在第一通气孔10上;

52.气袋14通过第二阀门6、第二软管13连接在第二通气孔11上。

53.加热装置中所述加热用硅碳管共四根,加热室8上下各两根,各硅碳管之间相互串联。加热室8为圆柱形,直径长度l=180mm。保温炉体1外壳由冷轧钢板制成,炉膛采用高铝材料制成,炉膛与外壳之间用轻质保温砖及硅酸铝纤维棉填充组成保温层。

54.温度控制装置中温度传感器7放置于保温炉体1中,通过铂丝输出电流信号,电流信号通过专用信号线传导至pwm控制系统,当温度达到设定温度时,启用pwm负反馈调节,控制分断开关,用以精确控制温度处于设定温度,温度控制误差保持在1℃以内。

55.利用温度传感器7传导至pwm控制系统的电流信号可实时显示当前炉体温度值;pwm控制系统可控最大功率为2kw,可控最高温度为1000℃。

56.密封装置中石英管2为圆柱形,长600mm,外径40mm,内径34mm;所述用于密封石英管2的第一法兰4和第二法兰3,内径40mm,第一法兰4和第二法兰3内加有橡胶密封圈,第一法兰4和第二法兰3均用直径3mm的螺母紧固,螺母在法兰一周间隔120

°

均匀布置。

57.具体的,真空抽气装置中真空泵功率为2kw,真空泵进气管外径8mm。

58.所述第一通气孔10、第二通气孔11外径8mm,第一软管12、第二软管13内径8mm,外径12mm。

59.具体的,检测装置中气体压力表5为5位数显远传气压表,测量范围为-100kpa~100kpa,测量误差为0.2%,气体压力表5螺纹直径14mm,螺纹间距1.5mm;

60.具体的,检测装置中485通讯系统包括可将电流信号转化成数字信号的转换芯片以及将485信号转化成可供电脑接收的usb信号的485-usb转换器;所述计算机用于接收usb信号,并实时显示气压值。

61.具体的,气体收集装置中氮气瓶9出气阀门螺纹参数为g5/8-14,氮气瓶9的减压阀出气阀门参数为m16

×

1.5。氮气瓶9作用为:当固体材料热降解气相产物较少时,石英管2内气压小于大气压,管内气体不能自动进入气袋14中,打开第二阀门6,向石英管2内通入一定量的n2,使管内气压大于大气压,气体便能顺利进入气袋14中,便于后续气体成分的检测。

62.实施例

63.本发明以复合绝缘子芯棒为例,具体实施过程包括以下步骤:

64.(1)样品制备

65.使用切割机将直径8mm的芯棒切成长为30mm的芯棒短样,使用长镊子将芯棒短样放入石英管2正中央。

66.(2)加热前准备

67.首先,将上述放有复合绝缘子芯棒短样的石英管2放入装有硅碳棒的保温炉体1中,使石英管2中央和保温炉体1中央重合,保证样品处于加热室8中央位置,见图1。然后,将第一法兰4和第二法兰3安装在石英管2两端,使用5mm的六角扳手固定,将石英管2密封。最后,用软管连接真空泵及第一通气孔10,打开第一阀门15,打开真空泵。此时可见气体压力表5数值迅速下降,待气体压力表5数值稳定后,立即关闭真空泵,并迅速关闭第一阀门15。

68.(3)样品加热

69.首先,利用专用信号线连接pwm控制系统和温度传感器7。然后,使用电源线连接pwm控制系统及加热用硅碳棒。其次,使用电源线连接200v交流电源及pwm控制系统。最后,在温度控制器控制面板上设定需要加热的温度,调节功率旋钮,控制加热功率。

70.(4)气体压力检测

71.首先,将气体压力表5与24v直流电源相连,无需区分正负极。然后,使用信号线连接气体压力表5和485-usb转换器。其次,将usb端口连接至计算机。之后,在计算上安装ut-8811/891驱动及串口通讯软件。最后,在串口通讯软件中输入压力请求信号,此时气体压力表5中的485芯片便会返回当前气体压力表5的实时气压值。

72.(5)气体收集

73.首先,使用软管连接氮气瓶9,打开氮气瓶9的阀门,通气1-2min,排除第一软管12内空气。然后,使用第一软管12连接氮气瓶9和第一通气孔10。之后,打开第一阀门15,向石英管2内通入适量n2,观测到气体压力表5压力值超过40kpa时停止通气,依次关闭氮气瓶9的阀门和第一阀门15。最后,使用第二软管13连接第二通气孔11和气袋14气袋14使用前需排除气袋14内气体,打开气袋14阀门,待气袋14内收集到一定气体后依次关闭气袋14阀门及第二阀门6。

74.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。