1.本发明涉及显示技术领域,尤其涉及一种阵列基板、显示面板以及显示面板的制造方法。

背景技术:

2.随着经济的不断发展,人民生活水平的不断提高,人们对显示器的审美越来越高,显示器也逐渐从以前的黑白变为彩色,也从厚重的整机演变的越来越薄,对显示画面的要求也越来越高。双cell的显示方案面板重叠贴合,可实现真正的双倍对比度,双倍色彩显示性能,再通过搭配区域调光(local dimming)背光源来进行区域亮度控制,达到亮度和色度更接近真正的人眼视觉,画质上也可以和oled媲美。

3.但是,现有的双cell显示结构面板由于两层液晶之间没有设置偏光片(polarizer,pol),而两层液晶的光程差又是单层cell的两倍,从而导致出现严重色偏,显示效果差。

4.上述内容仅用于辅助理解本发明的技术方案,并不代表承认上述内容是现有技术。

技术实现要素:

5.本发明的主要目的在于提供一种阵列基板、显示面板以及显示面板的制造方法,旨在解决现有的双cell显示结构面板由于两层液晶之间没有设置偏光片(polarizer,pol),而两层液晶的光程差又是单层cell的两倍,从而导致出现严重色偏,显示效果差的技术问题。

6.为实现上述目的,本发明提供一种阵列基板,所述阵列基板包括:

7.第一衬底,所述第一衬底包括第一表面和第二表面;

8.第一电极层,设于所述第一衬底的第一表面上;

9.第二电极层,设于所述第一衬底的第二表面上;

10.偏光膜层,设于所述第一电极层与所述第一衬底之间或所述第二电极层与所述第一衬底之间。

11.在本发明中,公开了一种阵列基板,阵列基板包括:第一衬底,第一衬底包括第一表面和第二表面;第一电极层,设于第一衬底的第一表面上;第二电极层,设于第一衬底的第二表面上;偏光膜层,设于第一电极层与第一衬底之间或第二电极层与第一衬底之间;由于本发明在阵列基板的一侧镀上了偏光膜层,从而有效解决了双层液晶显示的色偏问题,保证了画面的显示效果。

12.此外,为实现上述目的,本发明还提供一种显示面板,所述显示面板包括:

13.如上文所述的阵列基板;

14.第一彩膜基板,相对且间隔设于所述阵列基板的一侧,所述第一彩膜基板与所述阵列基板之间设有第一液晶层;

15.第二彩膜基板,相对且间隔设于所述阵列基板的另一侧,所述第二彩膜基板与所述阵列基板之间设有第二液晶层。

16.可选地,所述第一彩膜基板包括:

17.第二衬底;

18.第三电极层,设于所述第二衬底朝向所述第一液晶层的表面上;

19.所述第二彩膜基板包括:

20.第三衬底;

21.第三电极层,设于所述第三衬底朝向所述第二液晶层的表面上。

22.可选地,所述第一彩膜基板的远离所述阵列基板的一侧镀有第一偏光片镀膜,所述第二彩膜基板的远离所述阵列基板的一侧镀有第二偏光片镀膜。

23.可选地,所述显示面板还包括:

24.第一驱动单元,设于所述第一表面或所述第二表面上;

25.第二驱动单元,设于所述第一表面或所述第二表面上。

26.在本发明中,公开了一种显示面板,显示面板包括:如上文所述的阵列基板;第一彩膜基板,相对且间隔设于阵列基板的一侧,第一彩膜基板与阵列基板之间设有第一液晶层;第二彩膜基板,相对且间隔设于阵列基板的另一侧,第二彩膜基板与阵列基板之间设有第二液晶层;由于本发明在阵列基板的一侧镀上了偏光膜层,从而有效解决了双层液晶显示的色偏问题,保证了画面的显示效果。

27.此外,为实现上述目的,本发明还提供一种显示面板的制造方法,用于制作如上文所述的显示面板,所述显示面板的制造方法包括以下步骤:

28.在第一衬底的第一表面上制作第一电极层,并在所述第一衬底的第二表面上制作第二电极层;

29.在所述第一电极层与所述第一衬底之间或所述第二电极层与所述第一衬底之间镀上偏光膜层,以制作阵列基板;

30.制作第一彩膜基板以及第二彩膜基板;

31.将所述阵列基板与所述第一彩膜基板对组成盒后形成初始面板;

32.将所述初始面板与所述第二彩膜基板对组成盒后形成叠屏面板;

33.对所述叠屏面板进行切割,获得显示面板。

34.可选地,所述将所述阵列基板与所述第一彩膜基板对组成盒后形成初始面板的步骤之前,还包括:

35.在所述第一彩膜基板的远离所述阵列基板的一侧进行镀膜,以镀上第一偏光片镀膜;

36.在所述第二彩膜基板的远离所述阵列基板的一侧进行镀膜,以镀上第二偏光片镀膜。

37.可选地,所述第一偏光片镀膜和所述第二偏光片镀膜的厚度小于100um。

38.可选地,所述在所述第一电极层与所述第一衬底之间或所述第二电极层与所述第一衬底之间镀上偏光膜层,以制作阵列基板的步骤之后,还包括:

39.在所述第一表面上同时设置第一驱动单元和第二驱动单元;

40.或,在所述第二表面上同时设置第一驱动单元和第二驱动单元。

41.可选地,所述在所述第一电极层与所述第一衬底之间或所述第二电极层与所述第一衬底之间镀上偏光膜层,以制作阵列基板的步骤之后,还包括:

42.在所述第一衬底的两侧分别设置第一驱动单元和第二驱动单元。

43.在本发明中,公开了在第一衬底的第一表面上制作第一电极层,在第一衬底的第二表面上制作第二电极层,在第一电极层与第一衬底之间或第二电极层与第一衬底之间镀上偏光膜层,以制作阵列基板,制作第一彩膜基板以及第二彩膜基板,将阵列基板与第一彩膜基板对组成盒后形成初始面板,将初始面板与第二彩膜基板对组成盒后形成叠屏面板,对叠屏面板进行切割,获得显示面板;由于本发明在阵列基板的一侧镀上了偏光膜层,从而有效解决了双层液晶显示的色偏问题,保证了画面的显示效果。

附图说明

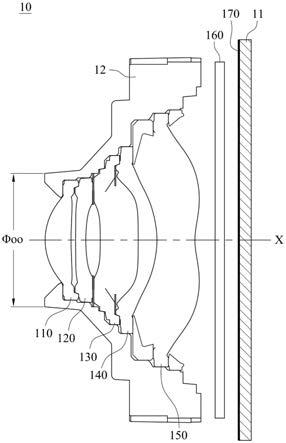

44.图1为本发明阵列基板的第一实施例的结构示意图;

45.图2为本发明阵列基板的第二实施例的结构示意图;

46.图3为本发明显示面板的第一实施例的结构示意图;

47.图4为本发明显示面板一实施例的第一驱动单元和第二驱动单元同时设于第一表面示意图;

48.图5为本发明显示面板一实施例的第一驱动单元和第二驱动单元分别设于阵列基板的左右两侧示意图;

49.图6为本发明显示面板的第二实施例的结构示意图;

50.图7为本发明显示面板的制造方法第一实施例的流程示意图;

51.图8为本发明显示面板的制造方法第二实施例的流程示意图;

52.图9为本发明显示面板的制造方法第三实施例的流程示意图。

53.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

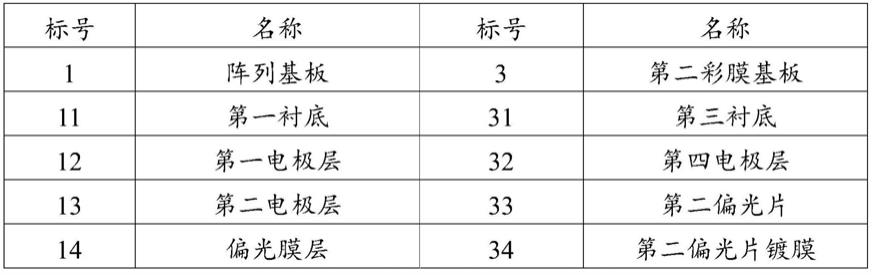

54.附图标号说明:

[0055][0056]

具体实施方式

[0057]

应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0058]

参照图1,图1为本发明阵列基板的第一实施例的结构示意图。

[0059]

在第一实施例中,阵列基板1包括:第一衬底11,第一衬底11包括第一表面和第二表面;第一电极层12,设于第一衬底11的第一表面上;第二电极层13,设于第一衬底11的第二表面上;偏光膜层14,设于第一电极层12与第一衬底11之间。

[0060]

参照图2,图2为本发明阵列基板的第二实施例的结构示意图。

[0061]

在第二实施例中,偏光膜层14,设于第二电极层13与第一衬底11之间。

[0062]

应当理解的是,现有的双cell显示结构面板从背光发出的光源通过下层偏光片(polarizer,pol)转变为线偏正光过后,再通过两层液晶之后变成椭圆偏光,再通过上pol变为线偏正光,以保证我们能够观察到画面。但是,由于两层液晶之间没有设置偏光片(polarizer,pol),而两层液晶的光程差又是单层cell的两倍,从而导致出现严重色偏,显示效果差。

[0063]

为了解决上述缺陷,本实施例中的阵列基板用于组装dual cell panel,通过阵列基板的偏光膜层改变光程差,以使光程差改变为和正常液晶显示面板一样,从而在原有dual cell的基础上,进行cell结构优化,在中间tft基板上通过增加一个制作工艺镀上一层偏光膜层,有效解决了双层液晶显示的色偏问题,极大的提高了双层液晶显示的画质效果。

[0064]

需要说明的是,第一表面可以是阵列基板的上表面,第二表面可以是阵列基板的下表面。

[0065]

在本实施例中,公开了一种阵列基板,阵列基板包括:第一衬底,第一衬底包括第一表面和第二表面;第一电极层,设于第一衬底的第一表面上;第二电极层,设于第一衬底的第二表面上;偏光膜层,设于第一电极层与第一衬底之间或第二电极层与第一衬底之间;由于本发明在阵列基板的一侧镀上了偏光膜层,从而有效解决了双层液晶显示的色偏问题,保证了画面的显示效果。

[0066]

参照图3,图3为本发明显示面板的第一实施例的结构示意图。

[0067]

在第一实施例中,所述显示面板包括:如上文所述的阵列基板1,第一彩膜基板2,相对且间隔设于阵列基板1的一侧,第一彩膜基板2与阵列基板1之间设有第一液晶层4,第二彩膜基板3,相对且间隔设于阵列基板1的另一侧,第二彩膜基板3与阵列基板1之间设有第二液晶层5。

[0068]

进一步地,所述第一彩膜基板2包括:第二衬底21,第三电极层22,设于第二衬底21朝向第一液晶层4的表面上;第二彩膜基板3包括:第三衬底31,第三电极层32,设于第三衬底31朝向第二液晶层5的表面上。

[0069]

在第一彩膜基板2的远离阵列基板1的一侧设有第一偏光片23,在第二彩膜基板3的远离阵列基板1的一侧设有第二偏光片33,第二偏光片33可以是背光模组发出的背光源转变为线偏正光。第一偏光片23可以通过折射产生画面,以实现画面的显示。

[0070]

进一步地,所述显示面板还包括:第一驱动单元6,设于所述第一表面或所述第二表面上,第二驱动单元7,设于所述第一表面或所述第二表面上。

[0071]

为了便于理解,参考图3进行说明,但并不对本方案进行限定。图3中,第一驱动单

元6设于第一表面,第二驱动单元7设于第二表面。同理,也可以将第一驱动单元6设于第二表面,第二驱动单元7设于第一表面。本实施例对此不加以限制。

[0072]

为了便于理解,参考图4进行说明,但并不对本方案进行限定。图4为第一驱动单元和第二驱动单元同时设于第一表面示意图,图中,第一驱动单元6和第二驱动单元7同时设于第一表面。同理,也可以将第一驱动单元6和第二驱动单元7同时设于第二表面。

[0073]

在实际应用中,还存在在阵列基板的左右两侧分别设置第一驱动单元和第二驱动单元的布局方式。因此,为了便于理解,参考图5进行说明,图5为第一驱动单元和第二驱动单元分别设于阵列基板的左右两侧示意图。图中,第一驱动单元6设于阵列基板1的右侧,第二驱动单元7设于阵列基板1的左侧。同理,也可以将第一驱动单元6设于阵列基板1的左侧,第二驱动单元7设于阵列基板1的右侧。

[0074]

应当理解的是,第一彩膜基板和阵列基板组成第一显示面板,第二彩膜基板和阵列基板组成第二显示面板。第一显示面板、第二显示面板以及背光模组组成显示终端。背光模组处于显示终端的底层,它可以发光,主要用来提供背光源。背光模组的上一层为第二显示面板,第二显示面板能控制从背光源透过第二显示面板后传递给第一显示面板,而且第二显示面板还可以控制此过程中光的亮度变化。第二显示面板的上一层为第一显示面板,主要用于实现画面的显示。

[0075]

第二显示面板工作原理为通过第二驱动单元驱动第二彩膜基板和阵列基板,控制第二液晶层和第二偏光片偏转,以将从背光模组发出的背光源转变为线偏正光,线偏正光通过偏光膜层的偏转,将光程差改变为和正常液晶显示面板一样,从而有效解决了双层液晶显示的色偏问题,极大的提高了双层液晶显示的画质效果。第一显示面板工作原理为通过第一驱动单元施加驱动电压驱动第一彩膜基板和阵列基板,控制中间的第一液晶层发生偏转,改变从第二显示面板透过的光偏正状态,通过偏光膜层及第一第一液晶层折射产生画面,以实现画面的显示。

[0076]

另外,通过第二驱动单元将第二显示面板和背光源相结合作为第一显示面板的背光使用,实现像素级的光强控制,和高精细的亮度调节,极大的提高了对比度,并且通过亮暗调节也能够降低产品功耗。

[0077]

在本实施例中,公开了一种显示面板,显示面板包括:如上文所述的阵列基板;第一彩膜基板,相对且间隔设于阵列基板的一侧,第一彩膜基板与阵列基板之间设有第一液晶层;第二彩膜基板,相对且间隔设于阵列基板的另一侧,第二彩膜基板与阵列基板之间设有第二液晶层;由于本发明在阵列基板的一侧镀上了偏光膜层,从而有效解决了双层液晶显示的色偏问题,保证了画面的显示效果。

[0078]

参照图6,图6为本发明显示面板的第二实施例的结构示意图。

[0079]

在第二实施例中,所述第一彩膜基板2的远离所述阵列基板1的一侧镀有第一偏光片镀膜24,所述第二彩膜基板3的远离所述阵列基板1的一侧镀有第二偏光片镀膜34。

[0080]

应当理解的是,现有技术中在彩膜基板上设置偏光片时,通常通过外贴偏光片的方式来实现,从而增加了制造成本。为了克服上述缺陷,本实施例中通过在第一彩膜基板和第二彩膜基板上进行镀膜形成偏光片镀膜,从而无需再外贴偏光片,降低了制造成本。

[0081]

需要说明的是,第一偏光片镀膜和第二偏光片镀膜的厚度小于100um,此时,镀膜较薄,不会对面板的操作电压产生不良影响。

[0082]

在本实施例中,通过在第一彩膜基板的远离阵列基板的一侧镀有第一偏光片镀膜,第二彩膜基板的远离阵列基板的一侧镀有第二偏光片镀膜,从而无需再外贴偏光片,简化了显示面板的制造步骤,降低了制造成本。

[0083]

参照图7,图7为本发明显示面板的制造方法第一实施例的流程示意图,提出本发明显示面板的制造方法第一实施例。

[0084]

在第一实施例中,所述显示面板的制造方法包括以下步骤:

[0085]

步骤s10:在第一衬底的第一表面上制作第一电极层,并在所述第一衬底的第二表面上制作第二电极层。

[0086]

应当理解的是,现有的双cell显示结构面板从背光发出的光源通过下层偏光片(polarizer,pol)转变为线偏正光过后,再通过两层液晶之后变成椭圆偏光,再通过上pol变为线偏正光,以保证我们能够观察到画面。但是,由于两层液晶之间没有设置偏光片(polarizer,pol),而两层液晶的光程差又是单层cell的两倍,从而导致出现严重色偏,显示效果差。

[0087]

为了解决上述缺陷,本实施例中可以在阵列基板的一侧进行镀膜,以镀上偏光膜层,进而通过偏光膜层改变光程差,以使光程差改变为和正常液晶显示面板一样,从而在原有dual cell的基础上,进行cell结构优化,在中间tft基板上通过增加一个制作工艺镀上一层偏光膜层,有效解决了双层液晶显示的色偏问题,极大的提高了双层液晶显示的画质效果。

[0088]

需要说明的是,第一表面可以是阵列基板的上表面,第二表面可以是阵列基板的下表面。

[0089]

步骤s20:在所述第一电极层与所述第一衬底之间或所述第二电极层与所述第一衬底之间镀上偏光膜层,以制作阵列基板。

[0090]

可以理解的是,可以在第一电极层与第一衬底之间镀上偏光膜层,也可以在第二电极层与第一衬底之间镀上偏光膜层,本实施例对此不加以限制。

[0091]

步骤s30:制作第一彩膜基板以及第二彩膜基板。

[0092]

应当理解的是,制作第一彩膜基板可以是在第二衬底朝向阵列基板的表面上制作第三电极层,以制作第一彩膜基板。

[0093]

可以理解的是,制作第二彩膜基板可以是在第三衬底朝向阵列基板的表面上制作第四电极层,以制作第二彩膜基板。

[0094]

步骤s40:将所述阵列基板与所述第一彩膜基板对组成盒后形成初始面板。

[0095]

应当理解的是,将彩膜基板与第一彩膜基板对组成盒可以是在彩膜基板与第一彩膜基板之间填充第一液晶层,并将彩膜基板与第一彩膜基板对组成盒。

[0096]

可以理解的是,将彩膜基板与第一彩膜基板对组成盒后,可以形成液晶(cell)显示面板,即初始面板。

[0097]

步骤s50:将所述初始面板与所述第二彩膜基板对组成盒后形成叠屏面板。

[0098]

应当理解的是,将初始面板与第二彩膜基板对组成盒可以是在初始面板与第二彩膜基板之间填充第二液晶层,并将初始面板与第二彩膜基板对组成盒。

[0099]

可以理解的是,将初始面板与第二彩膜基板对组成盒后可以形成叠屏液晶(dual cell)面板,即叠屏面板。

[0100]

步骤s60:对所述叠屏面板进行切割,获得显示面板。

[0101]

应当理解的是,对叠屏面板进行切割、偏贴以及绑定后,可以制得显示面板。

[0102]

为了便于理解,参考图3进行说明,但并不对本方案进行限定。图中,显示面板包括:阵列基板1,阵列基板1包括:第一衬底11,第一衬底11包括第一表面和第二表面;第一电极层12,设于第一衬底11的第一表面上;第二电极层13,设于第一衬底11的第二表面上;偏光膜层14,设于第一电极层12与第一衬底11之间,第一彩膜基板2,相对且间隔设于阵列基板1的一侧,第一彩膜基板2与阵列基板1之间设有第一液晶层4,第二彩膜基板3,相对且间隔设于阵列基板1的另一侧,第二彩膜基板3与阵列基板1之间设有第二液晶层5。

[0103]

应当理解的是,第一彩膜基板和阵列基板组成第一显示面板,第二彩膜基板和阵列基板组成第二显示面板。第一显示面板、第二显示面板以及背光模组组成显示终端。背光模组处于显示终端的底层,它可以发光,主要用来提供背光源。背光模组的上一层为第二显示面板,第二显示面板能控制从背光源透过第二显示面板后传递给第一显示面板,而且第二显示面板还可以控制此过程中光的亮度变化。第二显示面板的上一层为第一显示面板,主要用于实现画面的显示。

[0104]

第二显示面板工作原理为通过第二驱动单元驱动第二彩膜基板和阵列基板,控制第二液晶层和第二偏光片偏转,以将从背光模组发出的背光源转变为线偏正光,线偏正光通过偏光膜层的偏转,将光程差改变为和正常液晶显示面板一样,从而有效解决了双层液晶显示的色偏问题,极大的提高了双层液晶显示的画质效果。第一显示面板工作原理为通过第一驱动单元施加驱动电压驱动第一彩膜基板和阵列基板,控制中间的第一液晶层发生偏转,改变从第二显示面板透过的光偏正状态,通过偏光膜层及第一第一液晶层折射产生画面,以实现画面的显示。

[0105]

另外,通过第二驱动单元将第二显示面板和背光源相结合作为第一显示面板的背光使用,实现像素级的光强控制,和高精细的亮度调节,极大的提高了对比度,并且通过亮暗调节也能够降低产品功耗。

[0106]

在第一实施例中,公开了在第一衬底的第一表面上制作第一电极层,在第一衬底的第二表面上制作第二电极层,在第一电极层与第一衬底之间或第二电极层与第一衬底之间镀上偏光膜层,以制作阵列基板,制作第一彩膜基板以及第二彩膜基板,将阵列基板与第一彩膜基板对组成盒后形成初始面板,将初始面板与第二彩膜基板对组成盒后形成叠屏面板,对叠屏面板进行切割,获得显示面板;由于本发明在阵列基板的一侧镀上了偏光膜层,从而有效解决了双层液晶显示的色偏问题,保证了画面的显示效果。

[0107]

参照图8,图8为本发明显示面板的制造方法第二实施例的流程示意图,基于上述图7所示的第一实施例,提出本发明显示面板的制造方法的第二实施例。

[0108]

在第二实施例中,所述步骤s40之前,还包括:

[0109]

步骤s310:在所述第一彩膜基板的远离所述阵列基板的一侧进行镀膜,以镀上第一偏光片镀膜。

[0110]

应当理解的是,现有技术中在彩膜基板设置偏光片时,通常通过外贴偏光片的方式来实现,从而增加了制造步骤。为了克服缺陷,本实施例中通过在阵列基板上进行镀膜形成偏光片镀膜,从而无需再外贴偏光片,简化了显示面板的制造步骤。

[0111]

步骤s320:在所述第二彩膜基板的远离所述阵列基板的一侧进行镀膜,以镀上第

二偏光片镀膜。

[0112]

需要说明的是,第一偏光片镀膜和第二偏光片镀膜的厚度小于100um,此时,镀膜较薄,不会对面板的操作电压产生不良影响。

[0113]

为了便于理解,参考图6进行说明,但并不对本方案进行限定。图中,第一彩膜基板2的远离阵列基板1的一侧镀有第一偏光片镀膜24,第二彩膜基板3的远离阵列基板1的一侧镀有第二偏光片镀膜34。

[0114]

在第二实施例中,通过在第一彩膜基板的远离阵列基板的一侧进行镀膜,以镀上第一偏光片镀膜,在第二彩膜基板的远离阵列基板的一侧进行镀膜,以镀上第二偏光片镀膜,从而无需再外贴偏光片,简化了显示面板的制造步骤。

[0115]

参照图9,图9为本发明显示面板的制造方法第三实施例的流程示意图,基于上述图7所示的第一实施例,提出本发明显示面板的制造方法的第三实施例。

[0116]

在第三实施例中,所述步骤s20之后,还包括:

[0117]

步骤s210:在所述第一表面上同时设置第一驱动单元和第二驱动单元。

[0118]

或,在所述第二表面上同时设置第一驱动单元和第二驱动单元。

[0119]

应当理解的是,相较于在阵列基板上的两侧分别设置第一驱动单元和第二驱动单元,由于本实施例在制作驱动单元时,在阵列基板上的一侧同时设置第一驱动单元和第二驱动单元,从而无需翻转阵列基板,简化了驱动单元的制作工序。

[0120]

为了便于理解,参考图4进行说明,但并不对本方案进行限定。图4为第一驱动单元和第二驱动单元同时设于第一表面示意图,图中,第一驱动单元6和第二驱动单元7同时设于第一表面。同理,也可以将第一驱动单元6和第二驱动单元7同时设于第二表面。

[0121]

进一步地,考虑到在阵列基板上同时设置第一驱动单元和第二驱动单元需要较长的阵列基板,导致阵列基板浪费。因此,为了克服上述缺陷,所述步骤s210,还包括:

[0122]

在所述第一表面上设置第一驱动单元,并在所述第二表面上第二驱动单元;

[0123]

或,在所述第一表面上设置第二驱动单元,并在所述第二表面上第一驱动单元。

[0124]

可以理解的是,相较于在阵列基板上的一侧同时设置第一驱动单元和第二驱动单元,由于本实施例在制作驱动单元时,在阵列基板上的两侧分别设置第一驱动单元和第二驱动单元,从而缩短了阵列基板的长度,降低了制作成本。

[0125]

为了便于理解,参考图3进行说明,但并不对本方案进行限定。图3中,第一驱动单元6设于第一表面,第二驱动单元7设于第二表面。同理,也可以将第一驱动单元6设于第二表面,第二驱动单元7设于第一表面。本实施例对此不加以限制。

[0126]

在实际应用中,还存在在阵列基板的左右两侧分别设置第一驱动单元和第二驱动单元的布局方式。因此,为了便于理解,参考图5进行说明,图5为第一驱动单元和第二驱动单元分别设于阵列基板的左右两侧示意图。图中,第一驱动单元6设于阵列基板1的右侧,第二驱动单元7设于阵列基板1的左侧。同理,也可以将第一驱动单元6设于阵列基板1的左侧,第二驱动单元7设于阵列基板1的右侧。

[0127]

在第三实施例中,公开了在阵列基板的一侧同时设置第一驱动单元和第二驱动单元;由于本实施例在制作驱动单元时,将第一驱动单元和第二驱动单元同时设置在一侧,从而无需翻转阵列基板,简化了驱动单元的制作工序。

[0128]

需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排

他性的包含,从而使得包括一系列要素的过程、方法、物品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者系统中还存在另外的相同要素。

[0129]

上述本发明实施例序号仅仅为了描述,不代表实施例的优劣。在列举了若干装置的单元权利要求中,这些装置中的若干个可以是通过同一个硬件项来具体体现。词语第一、第二、以及第三等的使用不表示任何顺序,可将这些词语解释为名称。

[0130]

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。