1.本发明涉及桥梁构件的技术领域,尤其是涉及一种预制空心墩的加工方法。

背景技术:

2.在大规模桥梁建设中往往会带来许多问题。其中,一些以现场混凝土浇筑施工为主的建桥方法集中反映了如下问题:桥址地面和水域被作为施工场地长期占用,施工区域交通和其它秩序严重受扰;施工设备、辅助设施重复配置,资源能源消耗大,财力物力浪费较大;施工噪声无法有效控制,施工污水外溢经常发生,周边居民和交通参与者抱怨多;现场意外坠物难以避免,施工和交通事故发生风险大。在气象条件恶劣的海洋环境中建设跨海大桥时,将有现场混凝土浇筑难度大、施工质量和安全性不易保证、淡水输送成本高、容易污染海洋自然环境等问题。另外,大量调查结果表明,现场施工环境的影响、空间和时间的限制、质量控制的困难等问题,也是混凝土桥梁耐久性病害多发的原因之一。

3.为此,装配式桥梁应运而生,装配式桥梁结构包括自下而上依次拼接设置的承台、空心墩、盖梁。装配式桥梁结构因其具备能够加快施工速度、减少对环境交通影响等优点,而被广泛应用。在实际应用中,由于受到空心墩的加工方法的限制,预制空心墩容易存在外观缺陷,或者存在灌浆套筒和钢筋骨架定位不准确的情况,故迫切需要优化预制空心墩的加工方法,拓展装配式桥梁结构的运用范围。

技术实现要素:

4.本发明要解决的问题是针对现有技术中所存在的上述不足而提供一种预制空心墩的加工方法,其达到了提高空心墩的外观质量、保证灌浆套筒和钢筋骨架的精确性的效果。

5.本发明的上述发明目的是通过以下技术方案得以实现的:一种预制空心墩的加工方法,包括以下步骤,s1分别将套筒定位板和主筋定位板安装于内芯模的两端,得到内芯模组件;s2先在所述内芯模组件上安装带有灌浆套筒的钢筋骨架,然后在钢筋骨架外部安装侧模,得到浇筑模板;s3将混凝土浇筑入所述浇筑模板内,拆模养护,得到预制空心墩。

6.通过采用上述技术方案,在实际生产过程中,首先通过内芯模组件控制灌浆套筒和钢筋骨架的安装定位的精确性,再通过侧模控制混凝土浇筑得到的预制空心墩的外观质量,能有效保证预制空心墩的生产质量,以便预制空心墩在施工现场与其他桥梁构件进行装配;同时,这种加工方法预制的空心墩方式,减少了场地的占用和人工成本,能有效提高施工效率,且现场施工人员减少,机械少、钢筋和混凝土浇筑在工厂内进行,对施工现场噪音粉尘、水资源浪费等污染大大减少,最后这种预制方式能提高施工质量,并能避免以往现场施工时浇筑模板安装的不易调整和混凝土浇筑不易振捣的弊端,能很好地加强外观质量监控;综上所述,通过采用内芯模组件和侧模提高空心墩的外观质量,保证灌浆套筒和钢筋骨架的精确性,加工得到的预制空心墩可通过灌浆套筒在施工现场进行组装,其预制化程

度高,进而使得整体生产和施工过程的效率得到提高,能缩短施工工期、降低施工成本。

7.进一步地,所述s1中,预先安装胎架,所述胎架包括底座、并列设置于所述底座上的多个支架和多个支撑架、设置于部分支架上的挂片,两端的所述支架分别用于安装套筒定位板和主筋定位板,所述支撑架用于安装内芯模,所述挂片用于安装钢筋骨架。其中,支架具体包括沿水平方向顺次布置的主筋定位板用支架、挂片用支架、套筒端定位板用支架,支架为活动式、可左右前后调节间距,这些支撑架最好与支架交错地布置;挂片为分体式结构,便于从支架上拆除,且挂片的内缘开设有多个用于挂设钢筋骨架的开口。

8.具体地,所述s1中,先将主筋定位板和套筒定位板安装于支架上,再将内芯模安装于支撑架上,然后将内芯模的一端通过紧固件与套筒定位板固定连接、另一端卡接于主筋定位板上。这种方式便于提高加工效率。

9.进一步地,所述钢筋骨架包括围绕所述内芯模布置的内排主筋组、围绕所述内排主筋组布置的多个灌浆套筒、插接于这些灌浆套筒上的外排主筋组、套设于所述灌浆套筒和外排主筋组上的多个竖向箍筋、挂设于所述外排主筋组上的多个竖向拉钩钢筋、以及挂设于所述竖向拉钩钢筋上的多个横向拉钩钢筋。优选地,灌浆套筒采用球墨铸铁制造,内排主筋组、竖向箍筋、竖向拉钩钢筋和横向拉钩钢筋都靠近灌浆套筒布置,这种钢筋骨架具有较好的结构强度。

10.具体地,所述套筒定位板上设置有多个供灌浆套筒嵌接的定位块,这些定位块之间的连线呈方环形,所述主筋定位板上开设有多个供外排主筋组插接的定位口,这些定位口之间的连线呈方环形。另外,钢筋骨架拼装前,对其各个部件进行验收复测,尤其是主筋定位板、套筒定位板及挂片的开孔开槽位置更需精确测量;为固定钢筋骨架的主筋,不使主筋发生转动及位置变化,故而对主筋定位板进行加工,定位口采用圆孔伸出5cm,确保精度。

11.具体地,所述s2中,在内芯模组件上安装带有灌浆套筒的钢筋骨架的过程包括,(1)将多个灌浆套筒安装于套筒定位板上;(2)将部分竖向箍筋、竖向拉钩钢筋和横向拉钩钢筋套设于这些灌浆套筒上;(3)安装内排主筋组和保护层垫块;(4)安装外排主筋组中的上排主筋和用于配合竖向箍筋布置的部分侧排主筋;(5)安装剩余的竖向箍筋;(6)安装外排主筋组中的下排主筋和剩余侧排主筋;(7)安装剩余的竖向拉钩钢筋和横向拉钩钢筋;(8)采用二氧化钛保护焊焊接内排主筋组、外排主筋组、竖向箍筋、竖向拉钩钢筋和横向拉钩钢筋;(9)安装其他辅助装置,得到钢筋骨架;辅助装置包括灌浆套筒的止浆塞、吊点的预埋内螺纹孔、保护层垫块、销棒预留孔、防雷接地板和局部加强件。另外,拼装过程不允许跳步进行,整个过程边加工边测量,确保每一步加工的精度得到控制;同时,拼装过程要求胎架的底座安装水平,精度控制在2mm内;各支架安装要求位置精确状态垂直,精度控制在 2mm内,且各支架整体测量保证每个支架在同一条线上,防止主筋安装时产生弯扭。

12.进一步地,所述s2中,在钢筋骨架外部安装侧模的过程包括,(1)先依次组装底部的侧模、左右两侧的侧模,在通过紧固件固定连接这些侧模;(2)先将带有内芯模组件的钢筋骨架吊装入模,并沿纵向调整钢筋骨架位置,在靠近套筒定位板一端安装端部的侧模,再通过紧固件固定连接侧模和套筒定位板;(3)先安装顶部的侧模,再通过紧固件固定连接这些侧模,得到浇筑模板。为方便施工,胎架尾部的套筒定位板采用灌浆套筒的固定端结合侧模中的端部侧模的形式,并在端部侧模上开口方便固定内芯模,其既起到对灌浆套筒、内芯模定位的作用,同时又是之后浇筑过程中底部模板,套筒定位板和内芯模在钢筋骨架吊装

入模板的时候是不拆卸的,同时吊装入模。

13.进一步地,所述s3中,将混凝土浇筑入所述浇筑模板内的过程包括,采用立式浇筑工艺进行混凝土浇筑,c40混凝土一次浇筑完成,同时进行混凝土振捣;其中,混凝土浇筑采用分层浇筑分层振捣,混凝土经橡胶导管将混凝土输送到浇筑模板内,控制混凝土跌落高度为1~1.5m,控制混凝土自由落体高度≤2m;混凝土振捣采用插入式振捣器,并随着混凝土顶部的上升,间歇性提升插入式振捣器,每次振捣时间为20

±

2s。另外,灌浆套筒周围的混凝土应加强振捣,振捣过程应避免碰到主筋或主筋定位架,保证预制空心墩能够精确安装。

14.具体地,每立方米所述c40混凝土由以下重量的原料组成,水泥150~170kg;粉煤灰115~125kg;矿粉115~125kg;碎石1003~1058kg;外加剂4.0~4.5kg;余量为水。另外,混凝土拌制过程中严格控制混凝土各用料的使用量,严格控制混凝土的坍落度大于180mm,并保证混凝土成品表面颜色一致。

15.进一步地,所述s3中,拆模养护的过程包括,(1)在浇筑完成后的第二天,松开内芯模的对拉螺杆,使内芯模与混凝土表面脱离;(2)在混凝土强度达到2.5mpa后,拆除顶部、底部和左右两侧的侧模,保湿养护至少7天;(3)在混凝土强度达到75%预定强度后,拆除端部的侧模和内芯模。为节约存储场地,同时由于预制空心墩的存储时间周期短,故预制空心墩存储采取竖立的方式,至预制空心墩出厂时进行翻转运输。

16.综上所述,本发明的有益技术效果为:通过采用内芯模组件和侧模提高空心墩的外观质量,保证灌浆套筒和钢筋骨架的精确性,加工得到的预制空心墩可通过灌浆套筒在施工现场进行组装,其预制化程度高,进而使得整体生产和施工过程的效率得到提高,能缩短施工工期、降低施工成本。

附图说明

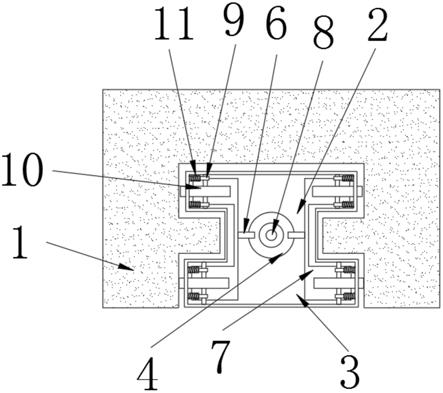

17.图1是本发明实施例2的胎架和钢筋骨架之间的连接关系示意图。

18.图2是本发明实施例2的挂片的结构示意图。

19.图3是本发明实施例2的内芯模组件的结构示意图。

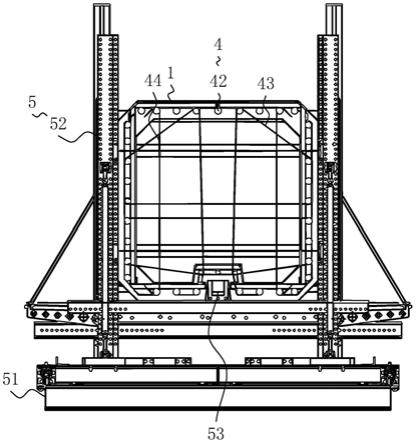

20.图4是本发明实施例3的钢筋骨架的结构示意图。

21.图中,1、套筒定位板;11、定位块;2、主筋定位板;21、定位口;3、内芯模;4、钢筋骨架;41、内排主筋组;42、外排主筋组;43、竖向箍筋;44、竖向拉钩钢筋;45、横向拉钩钢筋;5、胎架;51、底座;52、支架;53、支撑架;54、挂片。

具体实施方式

22.为了使本发明实现的技术手段、创作特征、达成目的与作用更加清楚及易于了解,下面结合附图和具体实施方式对本发明作进一步阐述。

23.实施例1:为本发明公开的一种预制空心墩的加工方法,包括以下步骤,s1分别将套筒定位板1和主筋定位板2安装于内芯模3的两端,得到内芯模组件;s2先在内芯模组件上安装带有灌浆套筒的钢筋骨架4,然后在钢筋骨架4外部安装侧模,得到浇筑模板;s3将混凝土浇筑入浇筑模板内,拆模养护,得到预制空心墩。

24.在实际生产过程中,首先通过内芯模组件控制灌浆套筒和钢筋骨架4的安装定位

的精确性,再通过侧模控制混凝土浇筑得到的预制空心墩的外观质量,能有效保证预制空心墩的生产质量,以便预制空心墩在施工现场与其他桥梁构件进行装配;同时,这种加工方法预制的空心墩方式,减少了场地的占用和人工成本,能有效提高施工效率,且现场施工人员减少,机械少、钢筋和混凝土浇筑在工厂内进行,对施工现场噪音粉尘、水资源浪费等污染大大减少,最后这种预制方式能提高施工质量,并能避免以往现场施工时浇筑模板安装的不易调整和混凝土浇筑不易振捣的弊端,能很好地加强外观质量监控;综上所述,通过采用内芯模组件和侧模提高空心墩的外观质量,保证灌浆套筒和钢筋骨架4的精确性,加工得到的预制空心墩可通过灌浆套筒在施工现场进行组装,其预制化程度高,进而使得整体生产和施工过程的效率得到提高,能缩短施工工期、降低施工成本。

25.实施例2:为本发明公开的一种预制空心墩的加工方法,与实施例1的不同之处在于,s1的具体实施方式为,s11预先安装胎架5,参照图1和图2,胎架5包括底座51、并列设置于底座51上的多个支架52和多个支撑架53、设置于部分支架52上的挂片54,两端的支架52分别用于安装套筒定位板1和主筋定位板2,支撑架53用于安装内芯模3,挂片54用于安装钢筋骨架4;其中,支架52具体包括沿水平方向顺次布置的主筋定位板2用支架52、挂片54用支架52、套筒端定位板用支架52,支架52为活动式、可左右前后调节间距,这些支撑架53最好与支架52交错地布置;挂片54为分体式结构,便于从支架52上拆除,且挂片54的内缘开设有多个用于挂设钢筋骨架4的开口;s12参照图3,先将主筋定位板2和套筒定位板1安装于支架52上,再将内芯模3安装于支撑架53上,然后将内芯模3的一端通过紧固件与套筒定位板1固定连接、另一端卡接于主筋定位板2上;其中,套筒定位板1上设置有多个供灌浆套筒嵌接的定位块11,这些定位块11之间的连线呈方环形,主筋定位板2上开设有多个供外排主筋组42插接的定位口21,这些定位口21之间的连线呈方环形。

26.实施例3:为本发明公开的一种预制空心墩的加工方法,与实施例1的不同之处在于,s2中,参照图4,钢筋骨架4包括围绕内芯模3布置的内排主筋组41、围绕内排主筋组41布置的多个灌浆套筒(图中未示出)、插接于这些灌浆套筒上的外排主筋组42、套设于灌浆套筒和外排主筋组42上的多个竖向箍筋43、挂设于外排主筋组42上的多个竖向拉钩钢筋44、以及挂设于竖向拉钩钢筋44上的多个横向拉钩钢筋45。优选地,灌浆套筒采用球墨铸铁制造,内排主筋组41、竖向箍筋43、竖向拉钩钢筋44和横向拉钩钢筋45都靠近灌浆套筒布置,这种钢筋骨架4具有较好的结构强度。

27.其中,在内芯模组件上安装带有灌浆套筒的钢筋骨架4的过程包括,(1)将多个灌浆套筒安装于套筒定位板1上;(2)将部分竖向箍筋43、竖向拉钩钢筋44和横向拉钩钢筋45套设于这些灌浆套筒上;(3)安装内排主筋组41和保护层垫块;(4)安装外排主筋组42中的上排主筋和用于配合竖向箍筋43布置的部分侧排主筋;(5)安装剩余的竖向箍筋43;

(6)安装外排主筋组42中的下排主筋和剩余侧排主筋;(7)安装剩余的竖向拉钩钢筋44和横向拉钩钢筋45;(8)采用二氧化钛保护焊焊接内排主筋组41、外排主筋组42、竖向箍筋43、竖向拉钩钢筋44和横向拉钩钢筋45;(9)安装其他辅助装置,得到钢筋骨架4;辅助装置包括灌浆套筒的止浆塞、吊点的预埋内螺纹孔、保护层垫块、销棒预留孔、防雷接地板和局部加强件。

28.另外,拼装过程不允许跳步进行,整个过程边加工边测量,确保每一步加工的精度得到控制;同时,拼装过程要求胎架5的底座51安装水平,精度控制在2mm内;各支架52安装要求位置精确状态垂直,精度控制在 2mm内,且各支架52整体测量保证每个支架52在同一条线上,防止主筋安装时产生弯扭。

29.同时,在钢筋骨架4外部安装侧模的过程包括,(1)先依次组装底部的侧模、左右两侧的侧模,在通过紧固件固定连接这些侧模;(2)先将带有内芯模组件的钢筋骨架4吊装入模,并沿纵向调整钢筋骨架4位置,在靠近套筒定位板1一端安装端部的侧模,再通过紧固件固定连接侧模和套筒定位板1;(3)先安装顶部的侧模,再通过紧固件固定连接这些侧模,得到浇筑模板。

30.为方便施工,胎架5尾部的套筒定位板1采用灌浆套筒的固定端结合侧模中的端部侧模的形式,并在端部侧模上开口方便固定内芯模3,其既起到对灌浆套筒、内芯模3定位的作用,同时又是之后浇筑过程中底部模板,套筒定位板1和内芯模3在钢筋骨架4吊装入模板的时候是不拆卸的,同时吊装入模。

31.实施例4:为本发明公开的一种预制空心墩的加工方法,与实施例1的不同之处在于,s3中,将混凝土浇筑入浇筑模板内的过程包括,采用立式浇筑工艺进行混凝土浇筑,c40混凝土一次浇筑完成,同时进行混凝土振捣;其中,混凝土浇筑采用分层浇筑分层振捣,混凝土经橡胶导管将混凝土输送到浇筑模板内,控制混凝土跌落高度为1~1.5m,控制混凝土自由落体高度≤2m;混凝土振捣采用插入式振捣器,并随着混凝土顶部的上升,间歇性提升插入式振捣器,每次振捣时间为20

±

2s。

32.其中,每立方米c40混凝土由以下重量的原料组成,水泥150~170kg;粉煤灰115~125kg;矿粉115~125kg;碎石1003~1058kg;外加剂4.0~4.5kg;余量为水。优选地,每立方米c40混凝土由以下重量的原料组成,水泥160kg;粉煤灰120kg;矿粉120kg;碎石1030kg;外加剂4.2kg。混凝土拌制过程中严格控制混凝土各用料的使用量,严格控制混凝土的坍落度大于180mm,并保证混凝土成品表面颜色一致。另外,灌浆套筒周围的混凝土应加强振捣,振捣过程应避免碰到主筋或主筋定位架,保证预制空心墩能够精确安装。

33.同时,拆模养护的过程包括,(1)在浇筑完成后的第二天,松开内芯模3的对拉螺杆,使内芯模3与混凝土表面脱离;(2)在混凝土强度达到2.5mpa后,拆除顶部、底部和左右两侧的侧模,保湿养护至少7天;(3)在混凝土强度达到75%预定强度后,拆除端部的侧模和内芯模3。

34.为节约存储场地,同时由于预制空心墩的存储时间周期短,故预制空心墩存储采取竖立的方式,至预制空心墩出厂时进行翻转运输。

35.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。