1.本发明涉及万向节轴承的领域,具体涉及一种万向节轴承强度测试通用试验装置及方法。

背景技术:

2.在现有技术中,进行万向节轴承强度试验时,通过压力试验机对轴承底部施加压力,并根据轴承状态记录试验数据。试验所用装夹压头与底座要求必须与试验所用轴承和十字轴尺寸相匹配。对于不同尺寸的轴承需要定制不同规格的压头与之一一对应,即压头直径由轴承内径决定,不同内径的轴承需要不同尺寸的压头,这增加测试夹具制造成本和管理难度,加长产品检测周期,不利于夹具的通用性。

技术实现要素:

3.本发明的目的在于克服现有技术存在的不足,而提供一种万向节轴承强度测试通用试验装置及方法,提升轴承强度试验夹具的通用性,降低试验装置设计和管理成本,减少试验所需时间,加快产品验证测试周期。

4.本发明的目的是通过如下技术方案来完成的:这种万向节轴承强度测试通用试验装置,包括万向节总成、变直径压头、控制端及分析平台和轴承强度试验机,所述万向节总成包括十字轴和套装在所述十字轴四个轴头上的万向节轴承;所述轴承强度试验机包括台架,所述台架上部安装液压机,压头装夹底座固定在液压机上,用于固定夹持所述变直径压头;所述变直径压头由液压机驱动升降,变直径压头通过选择性的调整外径,适应不同内径的万向节轴承;轴承装夹底座设置在变直径压头的正下方,用于固定夹持待测试的万向节轴承,在轴承装夹底座上设置传感器,所述传感器与所述控制端及分析平台电连接,用于传输万向节轴承的实验数据。

5.作为进一步的技术方案,所述变直径压头包括调节螺栓、安装套筒、压头底座和瓣状压头,所述安装套筒套设在压头底座外周,三瓣瓣状压头活动连接在压头底座的周边,且在三瓣瓣状压头之间设置锥孔;所述调节螺栓与安装套筒固定,调节螺栓的杆部朝上、头部朝下,并依次贯穿瓣状压头、压头底座和安装套筒,调节螺栓的头部顶在所述锥孔的内壁上,调节螺栓通过升降控制三瓣瓣状压头张开或合拢。

6.作为进一步的技术方案,所述安装套筒的外壁上开设压头安装孔,用于配合压头装夹底座将变直径压头与液压机固定。

7.作为进一步的技术方案,所述安装套筒的外壁上开设若干压头定位孔。

8.作为进一步的技术方案,所述压头底座与瓣状压头顶部的瓣状压头连接端通过双头螺杆连接,使瓣状压头绕瓣状压头连接端转动。

9.作为进一步的技术方案,位于瓣状压头底部的瓣状压头接触端用于接触万向节轴承,以施加压力。

10.作为进一步的技术方案,所述轴承装夹底座设置在变直径压头正下方的试验台

上。

11.采用上述装置的试验方法,包括以下步骤:

12.1)将待测的万向节轴承装夹在轴承强度试验机中的轴承装夹底座处;

13.2)根据万向节轴承尺寸调整变直径压头至相匹配尺寸后,调节压头定位孔,使变直径压头稳定;

14.3)将压头安装孔与压头装夹底座装配;

15.4)启动轴承强度试验机,液压机对万向节轴承施加压力,通过控制端及分析平台读取实验数据。

16.作为进一步的技术方案,所述步骤2)中,向上转动调节螺栓,使三瓣瓣状压头张开从而扩大瓣状压头接触端的外径;向下转动调节螺栓,使三瓣瓣状压头合拢从而缩小瓣状压头接触端的外径。

17.本发明的有益效果为:解决了万向节轴承强度试验装置夹具不通用的缺点,通过本发明设计的变直径压头并配以使用方法实现测试夹具的通用性。通用的变直径压头与专用型压头相比,降低了试验装置设计、制造和管理成本管理,方便试验操作,加快了测试不同尺寸轴承的试验周期,进而提高产品研发效率。

附图说明

18.图1为万向节总成的结构示意图。

19.图2为万向节轴承的结构示意图。

20.图3为变直径压头的结构示意图。

21.图4为变直径压头的半剖视图。

22.图5为压头底座和瓣状压头的连接结构示意图。

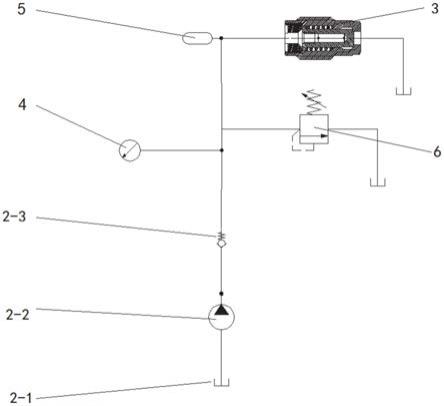

23.图6为控制端及分析平台与轴承强度试验机的连接结构示意图。

24.图7为变直径压头与较小直径的万向节轴承安装结构示意图。

25.图8为变直径压头与较大直径的万向节轴承安装结构示意图。

26.附图标记说明:万向节总成1、十字轴11、万向节轴承12、万向节外圈121、若干滚针122、油封123、变直径压头2、调节螺栓21、安装套筒22、设压头安装孔221、压头定位孔222、压头底座23、双头螺杆231、瓣状压头24、瓣状压头接触端241、瓣状压头连接端242、锥孔25、控制端及分析平台3、轴承强度试验机4、液压机41、轴承装夹底座42、压头装夹底座43、台架44、试验台45。

具体实施方式

27.下面将结合附图对本发明做详细的介绍:

28.实施例:如附图1~8所示,这种万向节轴承强度测试通用试验装置,包括万向节总成1、变直径压头2、控制端及分析平台3和轴承强度试验机4。参考附图1,所述万向节总成1包括十字轴11和套装在所述十字轴11四个轴头上的万向节轴承12。如图2所示,万向节轴承12包括万向节外圈121、若干滚针122和设置在所述万向节外圈121口部的油封123。如图6所示,所述轴承强度试验机4包括台架44,所述台架44上部安装液压机41,压头装夹底座43固定在液压机41上,用于固定夹持所述变直径压头2;所述变直径压头2由液压机41驱动升降,

变直径压头2通过选择性的调整外径,适应不同内径的万向节轴承12。进一步的,如图3、4、5所示,变直径压头2包括调节螺栓21、安装套筒22、压头底座23和瓣状压头24,所述安装套筒22套设在压头底座23外周,三瓣瓣状压头24活动连接在压头底座23的周边,且在三瓣瓣状压头24之间设置锥孔25;所述调节螺栓21与安装套筒22固定,调节螺栓21的杆部朝上、头部朝下,并依次贯穿瓣状压头24、压头底座23和安装套筒22,调节螺栓21的头部顶在所述锥孔25的内壁上,调节螺栓21通过升降控制三瓣瓣状压头24张开或合拢。所述安装套筒22的外壁上开设压头安装孔221,用于配合压头装夹底座43将变直径压头2与液压机41固定。所述安装套筒22的外壁上开设若干压头定位孔222,用于瓣状压头24的定位,使压头稳定。所述压头底座23与瓣状压头24顶部的瓣状压头连接端242通过双头螺杆231连接,使瓣状压头24绕瓣状压头连接端242转动。位于瓣状压头24底部的瓣状压头接触端241用于接触万向节轴承12,以施加压力。

29.如图6所示,轴承装夹底座42设置在变直径压头2正下方的试验台45上,用于固定夹持待测试的万向节轴承12。在轴承装夹底座42上设置传感器,所述传感器与所述控制端及分析平台3电连接,用于传输万向节轴承12的实验数据。

30.采用上述装置的试验方法,包括以下步骤:

31.1)将待测的万向节轴承12装夹在轴承强度试验机4中的轴承装夹底座42处;

32.2)如图8所示,对于较大直径的万向节轴承12(直径为d2),向上转动调节螺栓21,由于锥孔25的存在,调节螺栓21推动瓣状压头24,瓣状压头接触端241绕双头螺杆231转动,使三瓣瓣状压头24张开从而扩大瓣状压头接触端241的外径;瓣状压头接触端241抵在万向节轴承12的滚针122上,此时调节螺栓21头部所在高度为h2。如图7所示,对于较小直径的万向节轴承12(直径为d1,d1《d2),向下转动调节螺栓21,锥孔25配合重力的作用,瓣状压头接触端241绕双头螺杆231转动,使三瓣瓣状压头24合拢从而缩小瓣状压头接触端241的外径;瓣状压头接触端241抵在万向节轴承12的滚针122上,此时调节螺栓21头部所在高度为h1(h1《h2)。根据万向节轴承12尺寸调整变直径压头2至相匹配尺寸后,调节压头定位孔222,使变直径压头2稳定;

33.3)将压头安装孔221与压头装夹底座43装配,使变直径压头2与液压机41固定;

34.4)启动轴承强度试验机4,液压机41逐渐向下运动对万向节轴承12施加压力,通过控制端及分析平台3读取实验数据。

35.本发明创新性的解决了万向节轴承强度试验装置夹具不通用的缺点,通过本发明设计的变直径压头并配以使用方法实现测试夹具的通用性。通用的变直径压头与专用型压头相比,降低了试验装置设计、制造和管理成本管理,方便试验操作,加快了测试不同尺寸轴承的试验周期,进而提高产品研发效率。

36.可以理解的是,对本领域技术人员来说,对本发明的技术方案及发明构思加以等同替换或改变都应属于本发明所附的权利要求的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。