1.本发明涉及超声波检测技术领域,具体涉及一种多功能一体化的超声波检测设备。

背景技术:

2.承压设备在服役时会产生的疲劳、蠕变、辐照等损伤,因为其往往涉及高温、高压、腐蚀、辐射等环境,随之成为危及特种承压设备服役安全、导致爆炸等突发事故的主要因素。随着承压设备在极端环境和极端尺度两个维度上的不断发展,必然带来失效模式和检测装备的改变。为了保障安全,需要开发相应检测装备以便快速的获得相应评估数据。目前,国内外的超声波厚度测量方法及装置的方法存在以下几个方面的问题:1)打磨机、耦合剂罐、超声波测厚仪三个工具是分开的,要完成准确的测厚,就需要三个工具分开使用。这就造成检验人员需要携带的工具繁多,很不方便;2)打磨机的打磨:打磨工作浪费检验时间,降低检验效率;而传统的打磨机体积较大;3)耦合剂的喷涂:目前,喷涂用的耦合剂罐普遍用的是塑料材质的,用手挤压出耦合剂方式的。这种耦合剂的喷涂方法不方便,不均匀,浪费较多。因此,对承压设备的超声波检测装置及工艺而言,主要包括容器管道检测部位的打磨、耦合剂的喷涂及超声波检测等流程。但是,在实际操作过程中,是按照先打磨在喷涂最好探伤的顺序进行的,而且打磨

‑

喷涂

‑

检测的工具彼此分开,互不关联。从而导致打磨后喷涂过程要重新定位,喷涂后超声波探伤过程也要重新定位,操作过程极为繁琐、时间花费较长、检测的数据可靠性存在问题等。

技术实现要素:

3.本发明的目的在于解决现有超声波厚度测量方法及装置在使用时工具繁多,很不方便,耦合剂喷涂不太均匀,打磨机打磨完需要重新定位浪费时间等问题,提出了一种多功能一体化的超声波测伤仪,增强测厚工作的效率,完善了打磨的方式和碎屑的处理,改善了耦合剂喷涂的方式。其操作更加简单,携带更加轻便,使用精度更高,适用范围更广。

4.本发明的技术方案如下:一种多功能一体化的超声波检测设备,包括超声波测厚仪主机、超声探头装置及气动打磨装置,所述超声波测厚仪主机顶部设有托架,所述超声探头装置设置在托架一端,通过超声探头装置能够同时进行耦合剂喷涂及超声波测厚工作;所述气动打磨装置设置在托架另一端,通过气动打磨装置能够同时进行打磨及粉尘收集工作。

5.所述的一种多功能一体化的超声波检测设备,其特征在于,所述超声探头装置包括探头外壳,所述探头外壳内部设有隔板,从而将探头外壳分成上腔室及下腔室,所述上腔室用于储存耦合剂,且其侧面设有进料口,其顶面设有耦合剂喷涂孔,所述下腔室内固定设置升降台,所述升降台上固定设置超声波探头,所述超声波探头穿过上腔室及下腔室后伸出探头外壳,所述超声波探头与隔板固定相连,通过升降台带动超声波探头运动的同时,能够带动隔板将耦合剂从耦合剂喷涂孔挤出。

6.所述的一种多功能一体化的超声波检测设备,其特征在于,所述气动打磨装置包括壳体、打磨头及气动马达,所述壳体上设有进气口一及出气口一,所述气动马达上设有进气口二及出气口二,所述进气口一与进气口二通过管路相连通,所述出气口一与出气口二位置相对应,所述打磨头与气动马达传动连接,且所述打磨头上设有与壳体内部相连通的吸尘孔。

7.所述的一种多功能一体化的超声波检测设备,其特征在于,所述托架采用t型结构,所述超声波测厚仪主机内部转动电机,且转动电机与托架传动连接,从而能够带动超声探头装置及气动打磨装置进行旋转,实现位置切换。

8.所述的一种多功能一体化的超声波检测设备,其特征在于,所述超声波测厚仪主机上设有显示屏及控制按键。

9.所述的一种多功能一体化的超声波检测设备,其特征在于,所述打磨头上设有自粘式打磨砂纸,且自粘式打磨砂纸上在与吸尘孔对应位置设有通孔。

10.本发明的有益效果在于:1)本发明将打磨机、耦合剂罐、测厚仪三个工具集于一体的超声波测厚产品,能实现快速定位、打磨、喷涂耦合剂、测量连续进行,操作方便;其设备小型化,一体化,方便携带。

11.2)本发明设计的超声探头装置加入耦合剂喷涂孔及耦合剂储存腔室,使其能均匀的喷涂在待测物体表面,在与测量基本同时喷涂耦合剂,方便快捷,步骤简单。

12.3)本发明设计的打磨头上开孔并连通着壳体可产生吸力,在打磨的同时可将打磨所产生的碎屑吸入,实现了打磨去屑一体化,并设计了碎屑收集盒,方便了碎屑的处理,绿色环保,节省了操作提升了效率。

13.4)本发明的打磨头上采用了自粘式打磨砂纸,可针对不同压力容器选取不同粗糙程度的砂纸对表面进行打磨,增加了测量的准确性;当砂纸失效之后,可方便的替换成新的打磨砂纸,保证了打磨的有效性。

14.5)本发明气动打磨装置和超声探头装置基于旋转轴对称设计,当完成打磨之后只需要旋转托盘即可使探测头精确对准打磨区域,无需再进行校准工作,更加方便和快捷。

15.6)本发明的超声波测厚仪主机上设置了较大的显示屏,可以直观方便的观察测量结果和各个部件的工作状态,并装有实体按键,防止误触的同时方便了各个部件指令操作的便捷性。

附图说明

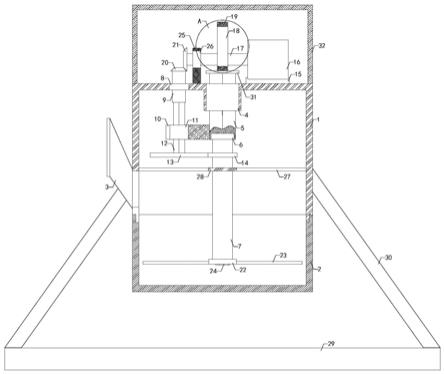

16.图1是本发明的轴测图;图2是本发明的侧向透视图;图中:1、超声波测厚仪主机;101、显示屏;102、控制按键;2、托架;3、超声探头装置;301、探头外壳;302、隔板;303、超声波探头;304、上腔室;305、进料口;306、下腔室;307、升降台;308、耦合剂喷涂孔;4、气动打磨装置;401、壳体;402、进气口一;403、进气口二;404、出气口二;405、出气口一;406、打磨头;407、气动马达;408、吸尘孔。

具体实施方式

17.下面结合附图对本发明作进一步说明:如图1

‑

2所示,超声波测厚仪主机1、显示屏101、控制按键102、托架2、超声探头装置3、探头外壳301、隔板302、超声波探头303、上腔室304、进料口305、下腔室306、升降台307、耦合剂喷涂孔308、气动打磨装置4、壳体401、进气口一402、进气口二403、出气口二404、出气口一405、打磨头406、气动马达407及吸尘孔408。

18.实施例:多功能一体化的超声波检测装备,主要包括超声波测厚仪主机1、托架2、超声探头装置3及气动打磨装置4。

19.托架2采用t型结构设置在超声波测厚仪主机1顶部,超声探头装置3设置在托架2一端,通过超声探头装置3能够同时进行耦合剂喷涂及超声波测厚工作;超声探头装置3包括探头外壳301,探头外壳301内部设有隔板302,从而将探头外壳301分成上腔室304及下腔室306,所述上腔室304用于储存耦合剂,且其侧面上端位置设有进料口305,用于耦合剂填装,进料口305处设置塞子,对进料口305进行封闭;上腔室304顶面设有耦合剂喷涂孔308,耦合剂喷涂孔308在探头外壳301顶部均匀设置六个,且耦合剂喷涂孔与探头外壳301表面呈65

‑

75

°

夹角,优先为70

°

夹角,使其喷涂时可以喷至被测表面的中心位置;下腔室306内固定设置升降台307,升降台307上固定设置超声波探头303,超声波探头303穿过上腔室304及下腔室306后伸出探头外壳301,超声波探头303与隔板302采用螺栓固定相连,通过升降台307带动超声波探头303运动的同时,能够带动隔板302将耦合剂从耦合剂喷涂孔308挤出,其中超声波探头303上在位于隔板302上方设有限位凸环,控制隔板302的运动距离,防止进料口305与下腔室306连通。

20.气动打磨装置4设置在托架另一端,通过气动打磨装置4能够同时进行打磨及粉尘收集工作;气动打磨装置4包括壳体401、打磨头406及气动马达407,壳体401上设有进气口一402及出气口一405,气动马达407上设有进气口二403及出气口二404,进气口一402与进气口二403通过管路相连通,出气口一405与出气口二404位置相对应即出气口一405与出气口二404之间有段距离,打磨头406与气动马达407传动连接,且所述打磨头406上设有与壳体内部相连通的吸尘孔408,吸尘孔408设有六个,且均匀设置在打磨头406上;出气口二404在出气的同时,能够在壳体内部形成负压,这样能够通过吸尘孔408将打磨碎屑从出气口一405排出,出气口一405可外接导管,对碎屑进行定向收集。

21.超声波测厚仪主机1内部转动电机,且转动电机与托架2传动连接,从而能够带动超声探头装置3及气动打磨装置4进行旋转,实现位置切换。

22.超声波测厚仪主机1上设有显示屏101及控制按键102,用于电动控制,以及数据实时显示。

23.打磨头406上设有自粘式打磨砂纸,且自粘式打磨砂纸上在与吸尘孔408对应位置设有通孔,保证吸尘孔408的正常工作,自粘式打磨砂纸,可根据不同待测压力容器选取相应粗糙度的打磨砂纸,当打磨砂纸失效时可用新的打磨砂纸替换,保证打磨的有效性,使用起来方便快捷。

24.工作过程:通过控制按键102启动气动打磨装置4,打磨头406对产品表面进行打磨,打磨工作

完成后,控制按键102启动转动电机,将超声探头装置3切换到打磨位置,控制按键102启动超声探头装置3,升降台307带动超声波探头303运动,超声波探头303运动的同时带动隔板302运动,从而将上腔体304内的耦合剂通过耦合剂喷涂孔308挤出至产品表面,然后超声波探头303对产品表面进行检测工作,并在显示屏101显示检测结果。

25.上述实施例只是本发明的较佳实施例,并不是对本发明技术方案的限制,只要是不经过创造性劳动即可在上述实施例的基础上实现的技术方案,均应视为落入本发明专利的权利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。