1.本发明属于电池技术领域,涉及电池隔膜及其制备方法,具体是一种利用硫掺杂铁镍合金/碳纳米管复合材料改性的电池隔膜及其制备方法。

背景技术:

2.钠离子电池是一种二次电池,主要依靠钠离子在负极和负极之间移动来工作,与锂离子电池工作原理相似。由于钠储量丰富、分布广泛、成本低廉、无发展瓶颈、环境友好和兼容锂离子电池现有生产设备的优势,还具有较好的功率特性、宽温度范围适应性、安全性能和无过放电问题等优势,因此被广大研究者研究。但是由于钠离子半径较大导致嵌入/脱出过程中电极材料会出现体积膨胀,电池内阻增大,极大地影响电池放电性能。负极材料还会与电解液发生副反应,从而降低了电池容量,并且副产物的生成也会影响电池放电,影响二次电池电池的安全性能,并降低二次电池的贮存性能。

3.隔膜作为电池必不可少的一部分,随着电池性能的提升对电池隔膜的要求也不断增加:(1)具有电子绝缘性,保证正负极的机械隔离;(2)有一定的孔径和孔隙率,保证低的电阻和高的离子电导率,对锂离子有很好的透过性;(3)由于电解质的溶剂为强极性的有机化合物,隔膜必须耐电解液腐蚀,有足够的化学和电化学稳定性。因此隔膜改性处理的也研究日益受到关注,如掺杂、表面涂覆等。

技术实现要素:

4.本发明的目的在于提供一种利用硫掺杂铁镍合金/碳纳米管复合材料改性的电池隔膜及其制备方法,制备的改性隔膜能够提高电池的导电性,缓解电池膨胀,负极与电解液副反应的问题,显著提高电池电压平台的稳定性和以及电池容量。

5.为了实现上述目的,本发明采用以下技术方案予以实现:

6.一种利用硫掺杂铁镍合金/碳纳米管复合材料改性的电池隔膜的制备方法,其特征在于,包括如下步骤:

7.(1)、按铁、镍、碳原子的物质的量比1:(5-20):(20-50)将铁源、镍源和碳源混合,充分研磨,得到混合物a;

8.(2)、将混合物a放入反应器,通入惰性气体,先以20-30℃/min的升温速率自室温升温至150-200℃,保温0.5-1h,再以1-5℃/min的升温速率升温到600-700℃后自然冷却至室温取出,得到产物b;

9.(3)、先将产物b研磨,再通过手套箱将研磨后的产物b密封在充满惰性气体的玻璃瓶中,将装有产物b的玻璃瓶放入微波马弗炉,加热到200-400℃时以20℃/min的冷却速度冷却至常温,得到铁镍合金/碳纳米管复合材料;

10.(4)、将铁镍合金/碳纳米管复合材料和硫源分别放置在瓷舟的两端,放入马弗炉中,通入惰性气体,加热至120-200℃时保温2-5h,得到硫掺杂铁镍合金/碳纳米管复合材

料;

11.(5)、按质量(4~9):1将硫掺杂铁镍合金/碳纳米管复合材料粉末和粘结剂混合均匀,得到混合物;向混合物中加入溶剂并搅拌,直至得到具有流动性的浆料;用涂膜器将浆料均匀地涂覆在电池隔膜上,真空干燥后得到改性后的电池隔膜。

12.进一步地,所述步骤(1)铁源为硫酸亚铁铵、硫酸亚铁、氯化亚铁、草酸铵铁盐或柠檬酸铁。

13.进一步地,所述步骤(1)镍源为分析纯的硫酸镍、硝酸镍、氯化镍、氨基磺酸镍、溴化镍或氢氧化亚镍。

14.进一步地,所述步骤(1)碳源为尿素、三聚氰胺、葡萄糖或多巴胺。

15.进一步地,所述步骤(4)硫源为硫粉或硫代乙酰胺。

16.进一步地,所述步骤(5)的电池隔膜是pp隔膜、pe隔膜或pp/pe多层复合隔膜。

17.进一步地,所述步骤(5)电池隔膜上涂覆的浆料厚度为5-15微米。

18.进一步地,所述步骤(5)中的粘结剂是聚偏氟乙烯、羟甲基纤维素或聚丙烯酸中的任意一种,或由羟甲基纤维素和聚丙烯酸按任意质量比配置而成的混合物。

19.进一步地,所述步骤(5)中的粘结剂为聚偏氟乙烯时,溶剂是n-甲基吡咯烷酮或n,n-二甲基甲酰胺;粘结剂为羟甲基纤维素、聚丙烯酸或由羟甲基纤维素和聚丙烯酸按任意质量比配置而成的混合物时,溶剂是去离子水。

20.一种利用硫掺杂铁镍合金/碳纳米管复合材料改性的电池隔膜,改性的电池隔膜是在电池隔膜表面涂覆含有硫掺杂铁镍合金/碳纳米管复合材料的浆料并真空烘干后制得,所述浆料是按质量比(4~9):1将硫掺杂铁镍合金/碳纳米管复合材料粉末和粘结剂混合后,再加入溶剂并搅拌得到的具有流动性的浆料。

21.本发明具有如下有益效果:

22.本发明将硫掺杂铁镍合金/碳纳米管复合材料与粘结剂混合并滴加溶剂并搅拌得到浆料,然后将浆料涂覆在电池隔膜上,由于铁镍合金催化了碳纳米管的生长,提供众多活性位点,在长程充放电循环中有效的抑制了钠、钾离子散失,不容易发生穿梭效应,提高了碳纳米管内部的稳定性和导电性,而且,将掺杂铁镍合金/碳纳米管复合材料通过硫掺杂,构筑了碳纳米管的多孔纳米结构,增加了额外的储钠、钾位点,进一步提高了碳纳米管的储钠、钾性能。因此,涂覆含有硫掺杂锌镍合金/碳纳米管复合材料的浆料在电池隔膜表面,提高了隔膜的耐电解液腐蚀性能和电化学稳定性以及机械强度和穿刺强度,利用改性后的隔膜组装电池,缓解电池膨胀、负极与电解液副反应的问题,提高了电池安全性能和自放电性能以及电池的比能量和贮存性能。

23.本发明改性的电池隔膜的制备方法工艺简单,成本低廉,对提高锂电池性能具有重要的现实意义。

附图说明

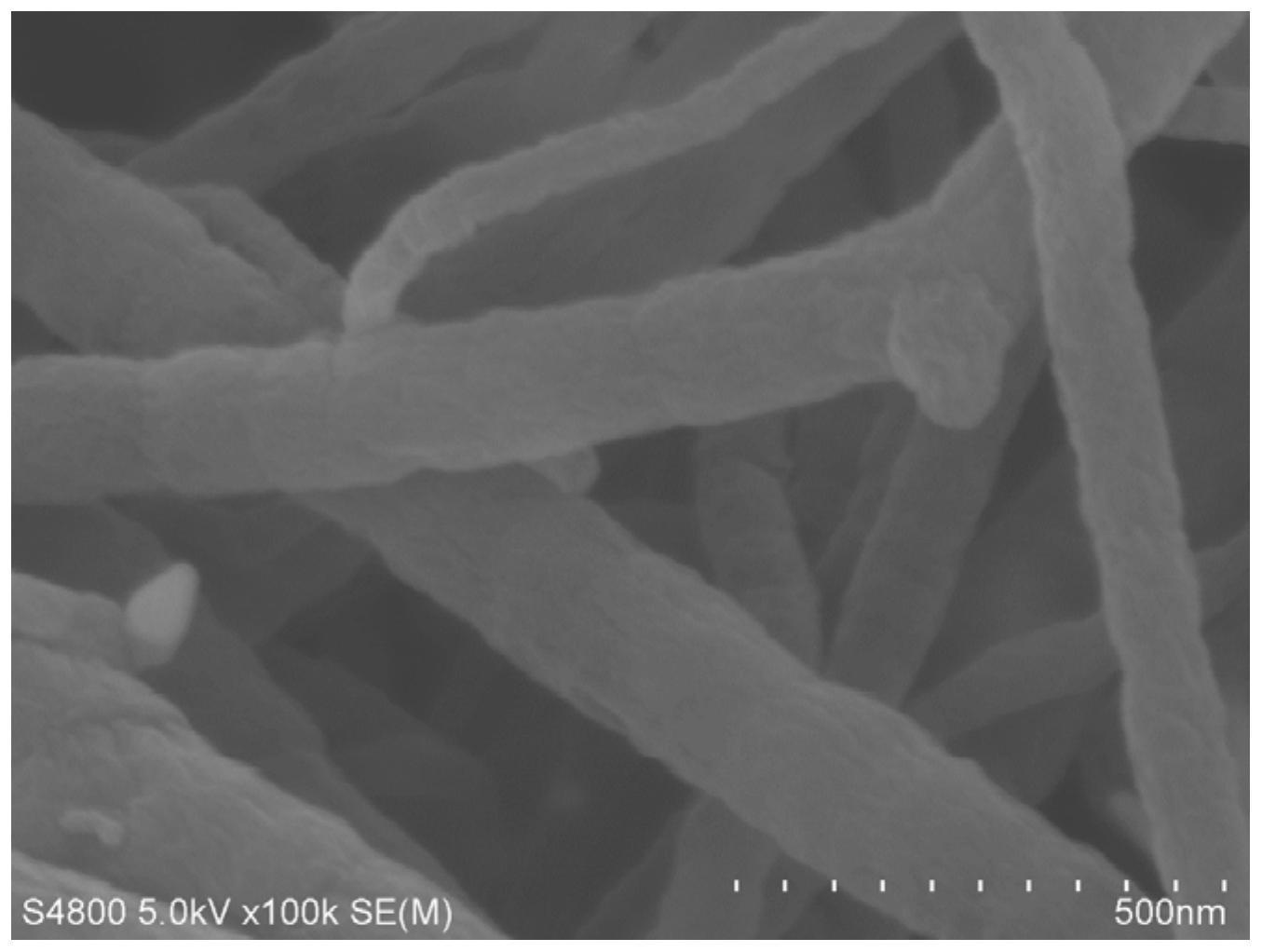

24.图1:实施1制备的硫掺杂铁镍合金/碳纳米管复合材料的sem图;

25.图2:利用本发明改性的电池隔膜组装的钠离子电池的在1a/g电流密度下的循环性能图;

26.图3:利用本发明改性的电池隔膜组装的钠离子电池的倍率性能图。

具体实施方式

27.下面结合实施例对本发明的具体内容做进一步详细解释说明,但不作为对本发明的限定。

28.实施例1

29.(1)、按铁、镍、碳原子的物质的量比1:10:50将草酸铵铁盐、硝酸镍和三聚氰胺混合,在研钵中研磨20min,得到混合物a;

30.(2)、将混合物a放入高温管式炉,通入氩气,以20℃/min的升温速率自室温快速升温至200℃,保温0.5h,然后以5℃/min的升温速率缓慢升温到600℃,待温度降至室温取出,得到产物b;

31.(3)、先将产物b研磨,再通过手套箱将研磨后的产物b密封在充满氩气的玻璃瓶中,将装有产物b的玻璃瓶放入微波马弗炉,加热到200℃时以20℃/min的冷却速度冷却至常温,得到铁镍合金/碳纳米管复合材料;

32.(4)、将铁镍合金/碳纳米管复合材料和硫粉分别放置在瓷舟的两端,放入马弗炉中,通入氩气,加热至120℃时保温5h,得到硫掺杂铁镍合金/碳纳米管复合材料;

33.(5)、按质量比4:1将硫掺杂铁镍合金/碳纳米管复合材料粉末和聚偏氟乙烯混合均匀,得到混合物;向混合物中加入n-甲基吡咯烷酮并搅拌直至得到具有流动性的浆料;用涂膜器将浆料均匀地涂覆在pp单层隔膜上,在真空干燥箱中以60℃干燥24小时,得到改性后的电池隔膜。

34.图1是实施例1合成的硫掺杂铁镍合金/碳纳米管复合材料的sem图,从图中可以看到碳纳米管形貌完整,表面有大量褶皱存在,增大了比表面积,具有丰富的活性位点,同时也可以有效缓解离子嵌入/脱出造成的体积膨胀问题。

35.实施例2

36.(1)、按铁、镍、碳原子的物质的量比1:5:20将硫酸亚铁、硫酸镍和尿素混合,在研钵中研磨20min,得到混合物a;

37.(2)、将混合物a放入高温管式炉,通入氩气,先以25℃/min的升温速率自室温快速升温至200℃,保温0.8h,再以2℃/min的升温速率缓慢升温到650℃,加热结束后程序停止,待温度降至室温时取出,得到产物b;

38.(3)、先将产物b研磨,再通过手套箱将研磨后的产物b密封在充满氩气的玻璃瓶中,将装有产物b的玻璃瓶放入微波马弗炉,加热到300℃时以20℃/min的冷却速度冷却至常温,得到铁镍合金/碳纳米管复合材料;

39.(4)、将铁镍合金/碳纳米管复合材料和硫粉分别放置在瓷舟的两端,放入马弗炉,通入氩气,加热至200℃时保温2h,得到硫掺杂铁镍合金/碳纳米管复合材料;

40.(5)、按质量比5:1将硫掺杂铁镍合金/碳纳米管复合材料粉末和聚偏氟乙烯混合均匀,得到混合物;向混合物中加入n,n-二甲基甲酰胺并搅拌,得到具有流动性的浆料;用涂膜器将浆料均匀地涂覆在pe单层隔膜上,在真空干燥箱中以70℃干燥20小时,得到改性后的电池隔膜。

41.实施例3

42.(1)、按铁、镍、碳原子的物质的量比1:15:30将氯化亚铁、氯化镍和三聚氰胺混合,在研钵中研磨20min,得到混合物a;

43.(2)、将混合物a放入高温管式炉,通入氩气,以30℃/min的升温速率自室温快速升温至150℃,保温1h,然后以4℃/min的升温速率缓慢升温到700℃,待温度降至室温时取出,得到产物b;

44.(3)、先将产物b研磨,再通过手套箱将研磨后的产物b密封在充满氩气的玻璃瓶中,将装有产物b的玻璃瓶放入微波马弗炉,加热到400℃时以20℃/min的冷却速度冷却至常温,得到铁镍合金/碳纳米管复合材料;

45.(4)、将铁镍合金/碳纳米管复合材料和硫粉分别放置在瓷舟的两端,放入马弗炉,通入氩气,加热至150℃时保温3h,得到硫掺杂铁镍合金/碳纳米管复合材料;

46.(5)、按质量比6:1将硫掺杂铁镍合金/碳纳米管复合材料粉末和羟甲基纤维素混合均匀,得到混合物;向混合物中加入去离子水并搅拌直至得到具有流动性的浆料;用涂膜器将浆料均匀地涂覆在pp/pe双层复合隔膜上,在真空干燥箱中以80℃干燥6小时,得到改性后的电池隔膜。

47.实施例4

48.(1)、按铁、镍、碳原子的物质的量比1:20:35将硫酸亚铁铵、氨基磺酸镍和葡萄糖混合,在研钵中研磨20min,得到混合物a;

49.(2)、将混合物a放入高温管式炉,通入氮气,以20℃/min的升温速率自室温快速升温至180℃,保温1h,然后以3℃/min的升温速率缓慢升温到600℃,待温度降至室温时取出,得到产物b;

50.(3)、先将产物b研磨,再通过手套箱将研磨后的产物b密封在充满氮气的玻璃瓶中,将装有产物b的玻璃瓶放入微波马弗炉,加热到250℃时以20℃/min的冷却速度冷却至常温,得到铁镍合金/碳纳米管复合材料;

51.(4)、将铁镍合金/碳纳米管复合材料和硫代乙酰胺分别放置在瓷舟的两端,放入马弗炉,通入氮气,加热至180℃时保温4h,得到硫掺杂铁镍合金/碳纳米管复合材料;

52.(5)、按质量比7:1将硫掺杂铁镍合金/碳纳米管复合材料粉末和聚丙烯酸混合均匀,得到混合物;向混合物中加入去离子水并搅拌,得到具有流动性的浆料;用涂膜器将浆料均匀地涂覆在pp/pe三层复合隔膜上,在真空干燥箱中以80℃干燥10小时,得到改性后的电池隔膜。

53.实施例5

54.(1)、按铁、镍、碳原子的物质的量比1:20:50将柠檬酸铁、溴化镍和多巴胺混合,在研钵中研磨20min,得到混合物a;

55.(2)、将混合物a放入高温管式炉,通入氮气,以30℃/min的升温速率自室温快速升温至180℃,保温0.5h,然后以1℃/min的升温速率缓慢升温到650℃,待温度降至室温时取出,得到产物b;

56.(3)、先将产物b研磨,再通过手套箱将研磨后的产物b密封在充满氮气的玻璃瓶中,将装有产物b的玻璃瓶放入微波马弗炉,加热到350℃时以20℃/min的冷却速度冷却至常温,得到铁镍合金/碳纳米管复合材料;

57.(4)、将铁镍合金/碳纳米管复合材料和硫代乙酰胺分别放置在瓷舟的两端,放入马弗炉,通入氮气,加热至140℃时保温2h,得到硫掺杂铁镍合金/碳纳米管复合材料;

58.(5)、按质量比8:1将硫掺杂铁镍合金/碳纳米管复合材料粉末和由羟甲基纤维素

和聚丙烯酸按质量比1:1配置而成的混合物混合均匀,接着加入去离子水并搅拌直至得到具有流动性的浆料;用涂膜器将浆料均匀地涂覆在pp双层复合隔膜上,在真空干燥箱中以60℃干燥12小时,得到改性后的电池隔膜。

59.实施例6

60.(1)、按铁、镍、碳原子的物质的量比1:20:20将柠檬酸铁、氢氧化亚镍和多巴胺混合,在研钵中研磨20min,得到混合物a;

61.(2)、将混合物a放入高温管式炉,通入氮气,以25℃/min的升温速率自室温快速升温至150℃,保温1h,然后以1℃/min的升温速率缓慢升温到600℃,待温度降至室温取出,得到产物b;

62.(3)、先将产物b研磨,再通过手套箱将研磨后的产物b密封在充满氮气的玻璃瓶中,将装有产物b的玻璃瓶放入微波马弗炉,加热到400℃,加热结束后以20℃/min的冷却速度冷却至常温,得到铁镍合金/碳纳米管复合材料;

63.(4)、将铁镍合金碳纳米管复合材料和硫代乙酰胺分别放置在瓷舟的两端,放入马弗炉,通入氮气,加热至190℃时保温2h,得到硫掺杂铁镍合金/碳纳米管复合材料;

64.(5)、按质量比9:1将硫掺杂铁镍合金/碳纳米管复合材料粉末和聚偏氟乙烯混合均匀,得到混合物;向混合物中加入n-甲基吡咯烷酮并搅拌直至得到具有流动性的浆料;用涂膜器将浆料均匀地涂覆在pe双层复合隔膜上,在真空干燥箱中以70℃干燥18小时,得到改性后的电池隔膜。

65.利用本发明制备的基于硫掺杂铁镍合金/碳纳米管复合材料改性的电池隔膜组装电池并进行性能测试:

66.按质量比8:0.5:0.5:0.5:0.5将负极材料(氰胺化铁)、导电剂(super p)、导电剂(导电石墨)、粘结剂(cmc)和粘结剂(paa)混合并搅拌均匀,滴加适量去离子水制成浆料,将浆料均匀涂在铜箔的表面并通过热辊压机热辊压,加热,辊压压实密度为2.8

±

0.3g/cm3,然后在真空干燥箱80℃下干燥12h,得到平整而均匀的电池负极极片;

67.将得到的负极电极片与得到的硫掺杂铁镍合金/碳纳米管复合材管改性后的隔膜和负极金属钠,通过卷绕或叠片,并注液、封口,组装成钠离子半电池。

68.其中:组装电池时采用电解质为钠盐naclo4和napf6中的至少一种且溶剂采用ec、dec、dme中的至少一种的电解液;

69.导电剂可以选用导电石墨、cnts或乙炔黑中的一种或几种。

70.最后采用新威电化学工作站对电池进行恒流充放电测试,测试电压0.01v-3.0v:

71.图2为钠离子电池在1a/g电流密度下的循环性能图。由图可知,该电池的第二圈放电容量为591.7mah/g,循环80圈后依然有514mah/g的高比容量,容量曲线较平稳,进一步证明采用改性后的隔膜,使得电池的电化学性能好,结构稳定。

72.图3为钠离子电池倍率性能图,由图可知,电池在0.1、0.2、0.5、1、2、5a/g电流密度下分别可以保持664mah/g、612mah/g、582mah/g、537mah/g、438mah/g和318mah/g的高比容量,另外在倍率测试后测试条件回到0.1a/g条件下,电池依然有676mah/g的高比容量,并且容量稳定,衰减很少,说明电池具有良好的循环性能和倍率性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。