1.本发明涉及一种密封轴承密封圈槽加工方法。

背景技术:

2.密封轴承以其优越的性能广泛地应用于中小型电机、煤矿机械及汽车领域。密封轴承可以简化主机支承部位的设计,无需加密封装置和润滑系统便能有效进行密封和润滑。超轻、特轻中大型密封轴承在装配时经常因外圈密封圈槽尺寸的不稳定,造成橡胶密封圈不能完全压入槽内,装盖后出现活盖或鼓盖的现象,导致产品合格率较低。因此有必要从加工工艺角度对带密封圈槽结构的轴承外圈加工方法进行改进。

3.现有外圈密封圈槽加工流程为:车成型

→

车沟

→

车两面密封圈槽

→

热处理

→

粗磨循环

→

稳定

→

终磨循环

→

清理密封圈槽

→

研外沟

→

探伤。该加工方法将车密封圈槽工序放在热处理工序之前,由于密封圈槽较窄,只能车削加工成型,不能用其他加工方式,且工艺要求的大部分尺寸均为成品尺寸,当轴承套圈壁薄、尺寸较大的时候,经过热处理后变形较大,所以车加工的密封圈槽尺寸产生的变化影响了装配质量,密封圈槽的尺寸及精度稳定性降低。

技术实现要素:

4.本发明为了解决现有的外圈密封圈槽加工方法加工的密封圈槽的尺寸及精度稳定性差的问题,提出一种密封轴承密封圈槽加工方法。

5.本发明密封轴承密封圈槽加工方法按照以下步骤进行:

6.步骤一、套圈装夹至工装上;测量装夹前后的套圈尺寸变化满足椭圆度小于0.03mm;避免装夹力过大对套圈精度造成影响;

7.步骤二、套圈车成型;

8.步骤三、车沟道;

9.步骤四、热处理;

10.步骤五、粗磨各表面;

11.步骤六、硬车密封圈槽;

12.根据密封圈槽的形状和尺寸选取硬车刀具,进行硬车密封圈槽;

13.步骤七、稳定处理,稳定去除加工应力;

14.步骤八、终磨各表面;

15.步骤九、清洗密封槽;

16.步骤十、研外沟;

17.步骤十一、探伤。

18.本发明针对超轻、特轻中大型密封轴承,从工艺流程、加工方法等方面改进,将加工密封圈槽工序放在热处理之后,规避因热处理时应力释放产生的变形而导致密封圈槽尺寸的变化,硬车密封槽采用cbn材料刀片,对套圈的其他精度无影响,硬车加工保证了密封

槽的尺寸精度,并从根本上解决装配合套后出现鼓盖、活盖或漏脂现象,保证密封圈槽的尺寸及精度稳定性,提高成品的合套合格率,合格率可达到95%以上。

附图说明

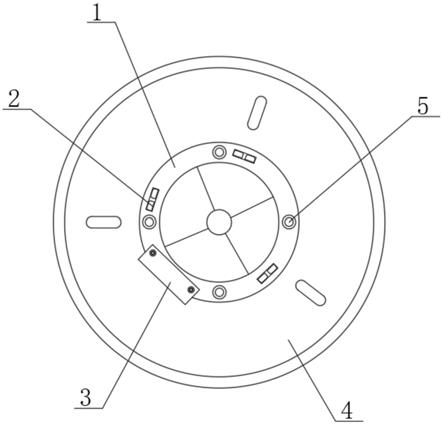

19.图1为实施例1中加工的轴承的结构示意图;

20.图2为图1的密封圈槽处放大图,图中a为密封圈槽。

具体实施方式

21.本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意合理组合。

22.具体实施方式一:本实施方式密封轴承密封圈槽加工方法按照以下步骤进行:

23.步骤一、套圈装夹至工装上;测量装夹前后的套圈尺寸变化满足椭圆度小于0.03mm;避免装夹力过大对套圈精度造成影响;

24.步骤二、套圈车成型;

25.步骤三、车沟道;

26.步骤四、热处理;

27.步骤五、粗磨各表面;

28.步骤六、硬车密封圈槽;

29.根据密封圈槽的形状和尺寸选取硬车刀具,进行硬车密封圈槽;

30.步骤七、稳定处理,稳定去除加工应力;

31.步骤八、终磨各表面;

32.步骤九、清洗密封槽;

33.步骤十、研外沟;

34.步骤十一、探伤。

35.本实施方式具备以下有益效果:

36.本实施方式针对超轻、特轻中大型密封轴承,从工艺流程、加工方法等方面改进,将加工密封圈槽工序放在热处理之后,规避因热处理时应力释放产生的变形而导致密封圈槽尺寸的变化,硬车密封槽采用cbn材料刀片,对套圈的其他精度无影响,硬车加工保证了密封槽的尺寸精度,并从根本上解决装配合套后出现鼓盖、活盖或漏脂现象,保证密封圈槽的尺寸及精度稳定性,提高成品的合套合格率,合格率可达到95%以上。

37.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤二所述套圈车成型的工艺为:切削速度为160-180m/min,吃刀深度小于1.5mm,走刀速度0.15-0.25mm/r。

38.具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤三所述车沟道的工艺为:切削速度100-120'm/min,吃刀深度小于1.5mm,走刀速度0.1-0.2mm/r。

39.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤四所述热处理的工艺为:预热至590℃并保温25min,然后加热至835℃并保温60min,然后在油温为60-80℃下油淬10-12min,回火;回火在辊底式低温回火炉中进行,回火温度为200℃,回火时间2.5-3h;淬火和回火过程的升温速率为5-20℃/min。

40.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤五所述

粗磨各表面工艺为:

41.粗磨平面:砂轮转速:1000r/min,磁台转速:13r/min,砂轮垂直进给量:20-30μm/转;

42.粗磨外径:砂轮频率:200-400hz,导轮转速:20-40r/min,导轮倾角:2

°‑4°

,单次最大磨削量:0.07mm;

43.粗磨外内径:砂轮频率:200-400hz,工件频率:10-20hz,单次最大磨削量0.45mm,最大进给速度10μm/s;

44.粗磨沟道:砂轮频率:500-600hz,工件转速:400r/min,单次最大磨削量0.35mm,光磨时间0-5s。

45.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤六所述硬车密封圈槽的工艺为:切削速度110-130m/min,走刀速度0.03-0.07mm/r;

46.所述硬车刀具为cbn(立方氮化硼刀具)刀片;采用cbn刀片硬车密封圈槽能够保证密封圈槽宽度、角度和表面质量。

47.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤七所述稳定处理工艺为:在300℃下保温2小时。

48.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤八所述终磨各表面工艺为:

49.终磨平面:磨削砂轮转速:15-65r/min,光磨砂轮转速:50r/min,磨削转盘转速:8-32r/min,光磨转盘转速:25r/min,最大进给速度:0.2mm/min;

50.终磨外径:砂轮转速:2100-2300r/min,工件转速:10-30hz,单次最大磨削量:0.03mm,最大进给速度:0.2mm/min;

51.终磨外内径:砂轮频率:200-400hz,工件频率:10-20hz,单次最大磨削量:0.05mm,最大进给速度:8μm/s;

52.终磨沟道:砂轮频率:500-600hz,工件转速:400-800r/min,单次最大磨削量:0.1mm,光磨时间:0-5s。

53.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤十所述研外沟工艺为:主轴转速:650-800r/min,摆动频率:1200-1000次/min,时间:8-25s。

54.实施例1:

55.本实施例密封轴承密封圈槽加工方法按照以下步骤进行:

56.步骤一、套圈装夹至工装上;测量装夹前后的套圈尺寸变化满足椭圆度小于0.03mm;避免装夹力过大对套圈精度造成影响;

57.步骤二、套圈车成型;

58.所述套圈车成型的工艺为:切削速度为160-180m/min,吃刀深度小于1.5mm,走刀速度0.15-0.25mm/r;

59.步骤三、车沟道;

60.所述车沟道的工艺为:切削速度100-120'm/min,吃刀深度小于1.5mm,走刀速度0.1-0.2mm/r;

61.步骤四、热处理;

62.所述热处理的工艺为:预热至590℃并保温25min,然后加热至835℃并保温60min,

然后在油温为60-80℃下油淬10-12min,回火;回火在辊底式低温回火炉中进行,回火温度为200℃,回火时间2.5-3h;淬火和回火过程的升温速率为5-20℃/min;

63.步骤五、粗磨各表面;

64.所述粗磨各表面工艺为:

65.粗磨平面:砂轮转速:1000r/min,磁台转速:13r/min,砂轮垂直进给量:20-30μm/转;

66.粗磨外径:砂轮频率:200-400hz,导轮转速:20-40r/min,导轮倾角:2

°‑4°

,单次最大磨削量:0.07mm;

67.粗磨外内径:砂轮频率:200-400hz,工件频率:10-20hz,单次最大磨削量0.45mm,最大进给速度10μm/s;

68.粗磨沟道:砂轮频率:500-600hz,工件转速:400r/min,单次最大磨削量0.35mm,光磨时间0-5s;

69.步骤六、硬车密封圈槽;

70.根据密封圈槽的形状和尺寸选取硬车刀具,进行硬车密封圈槽;

71.所述硬车密封圈槽的工艺为:切削速度110-130m/min,走刀速度0.03-0.07mm/r;

72.所述硬车刀具为cbn(立方氮化硼刀具)刀片;采用cbn刀片硬车密封圈槽能够保证密封圈槽宽度、角度和表面质量;

73.步骤七、稳定处理,稳定去除加工应力;

74.所述稳定处理工艺为:在300℃下保温2小时;

75.步骤八、终磨各表面;

76.所述终磨各表面工艺为:

77.终磨平面:磨削砂轮转速:15-65r/min,光磨砂轮转速:50r/min,磨削转盘转速:8-32r/min,光磨转盘转速:25r/min,最大进给速度:0.2mm/min;

78.终磨外径:砂轮转速:2100-2300r/min,工件转速:10-30hz,单次最大磨削量:0.03mm,最大进给速度:0.2mm/min;

79.终磨外内径:砂轮频率:200-400hz,工件频率:10-20hz,单次最大磨削量:0.05mm,最大进给速度:8μm/s;

80.终磨沟道:砂轮频率:500-600hz,工件转速:400-800r/min,单次最大磨削量:0.1mm,光磨时间:0-5s;

81.步骤九、清洗密封槽;

82.步骤十、研外沟;

83.所述研外沟工艺为:主轴转速:650-800r/min,摆动频率:1200-1000次/min,时间:8-25s;

84.步骤十一、探伤。

85.图1为实施例1中加工的轴承的结构示意图;图2为图1的密封圈槽处放大图,图中a为密封圈槽。本实施例针对超轻、特轻中大型密封轴承,从工艺流程、加工方法等方面改进,将加工密封圈槽工序放在热处理之后,规避因热处理时应力释放产生的变形而导致密封圈槽尺寸的变化,硬车密封槽采用cbn材料刀片,对套圈的其他精度无影响,硬车加工保证了密封槽的尺寸精度,并从根本上解决装配合套后出现鼓盖、活盖或漏脂现象,保证密封圈槽

的尺寸及精度稳定性,提高成品的合套合格率,合格率可达到95%以上。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。