1.本实用新型属于车辆车架构建技术领域,特别是一种非承载式的商用车车架总成。

背景技术:

2.商用车车架作为非承载式车身整车必不可少的一部分,提供底盘、电器、车身等的安装硬点。设计过程需要考虑各系统的性能、布置等。对于承载式车身,悬架系统的固定需要副车架、车身等钣金件的安装硬点,涉及开模,开发周期长,开发费用高。

3.现有专利“一种非承载式车身的汽车车架总成2019224767827”,商用车非承载式车身多采用矩形管拼焊而成,采用“一体管”技术,虽然节省了一定的成本,减少零部件种类及库存压力,提高了生产效率,但是在焊接工装时还需要焊接工装夹具、检具费用,需要定制焊接用的特制的焊接工装夹具及检具费用,依然增加了企业的生产成本;因此,设计一种进一步提高生产效率,并减少生产成本,并且不影响车架安全性的非承载式的商用车车架总成,是本领域技术人员待解决的技术问题。

技术实现要素:

4.本实用新型要解决的技术问题是针对上述现有技术的不足,而提供一种非承载式的商用车车架总成,该非承载式的商用车车架总成利用拼焊结合铆接工艺,减少零部件种类的同时,提高生产效率,同时减少了焊接时所需要的焊接工装夹具、检具的费用,该车架结构合理,钣金开模件少,开发费用低。

5.为解决上述技术问题,本实用新型采用的技术方案是:

6.一种非承载式的商用车车架总成,包括若干个车架横梁、两个车架纵梁、驾驶室支撑支架、铸造减震塔顶、锂电池支撑支架、电控托架、电池框、充电枪支撑支架、压缩机支架、车厢支撑;所述两个车架纵梁为u形方管,且两个车架纵梁的开口向内相对设置;所述若干个车架横梁分布在两个车架纵梁之间,且若干个车架横梁的两端分别固定连接于两个车架纵梁,所述若干个车架横梁从车头往车尾依次为分布在车前部的第一车架横梁、第二车架横梁,车中部的第三车架横梁、第四车架横梁、第五车架横梁,车后部的第六车架横梁、第七车架横梁;所述铸造减震塔顶布设在第二车架横梁的顶部;所述驾驶室支撑支架固定铆接在两个车架纵梁上,且靠近第二车架横梁布设;所述锂电池支撑支架固定铆接在两个车架纵梁的底部,且位于第三车架横梁和第四车架横梁之间;所述电控托架、电池框、充电枪支撑支架均固定铆接在两个车架纵梁上,且均位于第三车架横梁和第四车架横梁之间;所述压缩机支架固定安装在车架前部,且位于第一车架横梁、第二车架横梁的之间;所述车厢支撑固定安装在两个车架纵梁的外侧,且位于第四车架横梁、第五车架横梁之间。

7.作为本实用新型的进一步的优选方案,所述若干个车架横梁相互平行;所述若干个车架横梁的两端分别焊接抱箍,所述抱箍通过铆钉固定铆接在两个车架纵梁上。

8.作为本实用新型的进一步的优选方案,所述第一车架横梁和第七车架横梁为空心

矩形方管,所述第二车架横梁、第三车架横梁、第四车架横梁、第五车架横梁、第六车架横梁为空心圆管。

9.作为本实用新型的进一步的优选方案,所述两个车架纵梁上设置多个铆接装配孔。

10.作为本实用新型的进一步的优选方案,所述驾驶室支撑支架、锂电池支撑支架、车厢支撑支架、驻车拉线支撑支架均是由b510扁铁制成的扁铁折弯件,扁铁折弯件上设有铆接孔。

11.本实用新型具有如下有益效果:

12.本实用新型所公开的一种非承载式的商用车车架总成,结构合理,在车架的稳固性的同时,尽可能减少车架重量;利用扁铁拼焊为零件后,利用拼焊结合铆接工艺,减少零部件种类的同时,提高生产效率,同时减少了焊接时所需要的焊接工装夹具、检具的费用,为保证车辆四轮定位参数,前减振器塔顶安装点为铸造减震塔顶。该车架结构合理,钣金开模件少,开发费用低。

附图说明

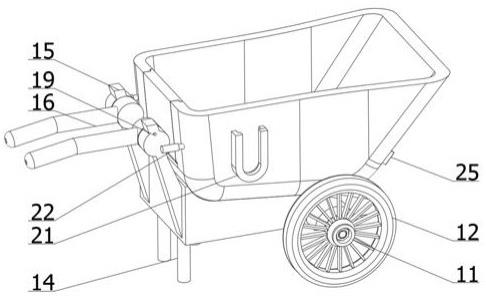

13.图1是本实用新型一种非承载式的商用车车架总成的结构示意图;

14.图2是u形扁铁折弯件的结构示意图;

15.图3是车架横梁的正面安装示意图;

16.图4是车架横梁的反面安装示意图。

17.其中有:1.车架纵梁;2.第一车架横梁;3.第二车架横梁;4.第三车架横梁;5.第四车架横梁;6.第五车架横梁;7.第六车架横梁;8.第七车架横梁;9.驾驶室支撑支架;10.铸造减震塔顶;11.锂电池支撑支架;12.电控托架;13.电池框;14.充电枪支撑支架;15.压缩机支架;16.车厢支撑;18. 折弯件一;19. 折弯件二;20. 折弯件三;25.c字抱箍。

具体实施方式

18.下面结合附图和具体较佳实施方式对本实用新型作进一步详细的说明。

19.本实用新型的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本实用新型的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本实用新型的保护范围。

20.如图1所示,一种非承载式的商用车车架总成,包括若干个车架横梁、两个车架纵梁1、驾驶室支撑支架9、铸造减震塔顶10、锂电池支撑支架11、电控托架12、电池框13、充电枪支撑支架14、压缩机支架15、车厢支撑16;所述两个车架纵梁1为u形方管,且两个车架纵梁1的开口向内相对设置;所述若干个车架横梁分布在两个车架纵梁1之间,且若干个车架横梁的两端分别固定连接于两个车架纵梁1,所述若干个车架横梁从车头往车尾依次为分布在车前部的第一车架横梁2、第二车架横梁3,车中部的第三车架横梁4、第四车架横梁5、第五车架横梁6,车后部的第六车架横梁7、第七车架横梁8;当然也可以根据需要设置更多

的车架横梁,所述铸造减震塔顶10布设在第二车架横梁3的顶部;所述驾驶室支撑支架9固定铆接在两个车架纵梁1上,且靠近第二车架横梁3布设;所述锂电池支撑支架11固定铆接在两个车架纵梁1的底部,且位于第三车架横梁4和第四车架横梁5之间;所述电控托架12、电池框13、充电枪支撑支架14均固定铆接在两个车架纵梁1上,且均位于第三车架横梁4和第四车架横梁5之间;所述压缩机支架15固定安装在车架前部,且位于第一车架横梁2、第二车架横梁3的之间;所述车厢支撑16固定安装在两个车架纵梁1的外侧,且位于第四车架横梁5、第五车架横梁6之间。

21.另外,所述若干个车架横梁相互平行;所述若干个车架横梁的两端分别焊接抱箍25,所述抱箍通过铆钉固定铆接在两个车架纵梁1上。

22.另外,所述第一车架横梁2和第七车架横梁8为空心矩形方管,所述第二车架横梁3、第三车架横梁4、第四车架横梁5、第五车架横梁6、第六车架横梁7为空心圆管。

23.另外,所述两个车架纵梁1上设置多个铆接装配孔,方便固定车架上的零部件。

24.另外,所述驾驶室支撑支架9、锂电池支撑支架11、车厢支撑16支架、驻车拉线支撑支架均是由b510扁铁制成的扁铁折弯件,如图2所示,扁铁折弯件包括折弯件一18、折弯件二19和折弯件三20,折弯件一18、折弯件二19为扁铁下料,折弯件三20为扁铁下料后折弯件,通过拼焊技术将折弯件一18、折弯件二19、折弯件三20焊接为一个成为u形扁铁折弯件,在折弯件三20上预留铆接孔,在车架纵梁22上预留相对应的装配铆接孔,利用国标件q4501026的半圆头铆钉,固定铆接扁铁折弯件和车架纵梁22;这样的扁铁折弯件,相比较于采用传统零部件开发方式,减少了传统零部件生产时所需要承担的模具费,传统零部件焊接装配时还需做焊接工装夹具、检具费用,而采用这种扁铁折弯件,则只需要铆钉就可以铆接固定在车架纵梁或车架横梁上。

25.为保证锂电池的离地高度,车架横梁采用焊接 加铆接工艺,车架横梁的铆接支架不再与纵梁竖面铆接,采用c字抱箍与圆管焊接后与纵梁上面铆接工艺,此工艺既保证锂电池包的空间布置,又保证驻车拉线支架的空间间布置。

26.如图3、图4所示,车架横梁与车架纵梁1铆接方式如下,车架横梁与c字形抱箍25焊接后,利用国标件q4501026的半圆头铆钉,通过铆接技术,将c字抱箍25与车架纵梁1固定铆接在一起,从而将车架横梁和车架纵梁1固定连接。

27.为保证减震器的硬点,采用铸造减震塔顶固定铆接在车架纵梁上的制造工艺,铸造减震塔顶相较于传统钣金件减震塔顶增加减振器安装点的抗弯区、抗扭曲能力。

28.以上详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技术方案进行多种等同变换,这些等同变换均属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。