1.本技术涉及板翅式换热器设计的领域,尤其是涉及一种耐压铝制板翅式换热器。

背景技术:

2.板翅式换热器是一种以翅片为传热元件的换热器,具有传热效率高、结构紧凑、重量轻、体积小等特点,广泛应用于工程机械、空气压缩机、液压系统、电力系统、轨道交通系统、空分设备、食品、医药及化工等多个领域。板翅式换热器的具体结构形式很多,其最基本的结构为芯体单元,按照芯体单元结构的区别,可分为标准板翅式换热器、管带式换热器、层叠式换热器。

3.现有授权公告号为cn202109779u的相关专利,提供了一种耐压铝制板翅式换热器的设计,其包括若干换热芯体,芯体间的联通部件,焊接在芯体上的封头及焊接在封头上的进、出口组成,换热芯体由内侧翅片、内侧封条、外侧翅片、外侧封条、隔板与侧板组成,内侧翅片、内侧封条与隔板构成内侧通道,外侧翅片、外侧封条与隔板构成外侧通道,内侧通道与外侧通道交叉分层布置,封头与内侧通道连通。操作人员通过通过内外侧通道的设置,从而能在高温、高振动环境下使用。

4.针对上述中的相关技术,发明人认为板翅式换热器在持续高压的工作过程中,芯体可能会存在变形,影响换热效率,故有待改善。

技术实现要素:

5.为了解决在持续高压的工作过程中芯体可能会变形,影响换热效率的问题,本技术提供一种耐压铝制板翅式换热器。

6.本技术提供的一种耐压铝制板翅式换热器采用如下的技术方案:

7.一种耐压铝制板翅式换热器,包括壳体,所述壳体两侧壁分别设置有第一封头、第二封头,所述壳体内设置有芯体,所述芯体包括若干翅片、若干封条、若干铝制隔板,若干所述铝制隔板位于壳体内部,所述翅片连接在相邻铝制隔板之间,所述翅片两端设置有封条,所述铝制隔板的侧壁开设有贯穿孔。

8.由于翅板式换热器在工作过程中,在持续高压的作用下芯体可能会发生变形,影响换热效率,通过采用上述技术方案,操作人员设置铝制隔板,并在铝制隔板上开设贯穿孔,铝制的板材因材质原因抗压能力提高,在高压作用下芯体不易变形,贯穿孔形成气流通道,增大换热面积,提高了换热效率,延长了翅板式换热器的使用寿命。

9.可选的,所述第一封头一侧侧壁开设有若干气流口,所述气流口内插设有气流管,所述气流管远离气流口一侧设置有管道,所述管道侧壁设置有进气管,所述第二封头一侧侧壁设置有出气管。

10.由于翅板式换热器工作时,气流通过进气管直接进入壳体内,压力太大,长时间的使用可能会损坏,通过采用上述技术方案,操作人员在第一封头上开设多个气流口进行分流,减缓气体流入带来的压力。

11.可选的,所述进气管一侧侧壁设置有气阀,所述气阀与进气管连通。

12.通过采用上述技术方案,当翅板式换热器不需要工作时,通过气阀的设置关闭进气管,起到安全保护作用。

13.可选的,所述第一封头内侧壁设置有进气空腔,所述进气空腔位于第一封头内,所述进气空腔内开设有排气孔。

14.通过采用上述技术方案,操作人员在第一封头内侧壁设置进气空腔,当气体通过气流管进入进气空腔内,得到缓冲作用,消减了进入换热器芯体冲击压力。

15.可选的,所述壳体两侧侧壁上均开设有若干滑移槽,所述滑移槽内插设有滑移杆,所述滑移槽底壁与滑移杆之间设置有定位弹簧,所述定位弹簧两端分别连接在滑移槽底壁与滑移杆之间,若干所述滑移杆远离定位弹簧一端设置有滑移板,所述滑移板对铝制隔板进行支撑。

16.由于在翅板式换热器工作过程中,气体在第一封头进入壳体内部经过芯体时,芯体可能会左右浮动,影响换热效果,通过采用上述技术方案,操作人员在壳体两侧侧壁上设置滑移槽、滑移杆、定位弹簧、滑移板,对芯体起到定位、减震的作用,保护了翅板式换热器的换热能力。

17.可选的,所述滑移板远离滑移杆一侧设置有柔性垫,所述柔性垫抵触在铝制隔板上。

18.由于芯体左右浮动时,滑移板与铝制隔板抵触,可能会导致相互间的磨损,通过采用上述技术方案,操作人员在滑移板上设置柔性垫,柔性垫可以是橡胶材质,柔性垫的设置降低了铝制隔板与滑移板之间相互碰撞造成的磨损,延长了芯体的使用寿命。

19.可选的,所述壳体靠近第一封头与第二封头的两侧均开设有若干锁紧孔,所述第一封头与第二封头上均开设有若干通孔,所述通孔内设置有安装螺栓,所述安装螺栓贯穿通孔,并插设至锁紧孔内,所述安装螺栓与锁紧孔内侧壁螺纹连接。

20.通过采用上述技术方案,操作人员在第一封头与第二封头上开设通孔,在壳体侧壁开设锁紧孔,安装螺栓与锁紧孔螺纹连接,使第一封头、第二封头分别与壳体连接可靠。

21.可选的,所述通孔远离锁紧孔的一端设置有安装垫片,所述安装螺栓贯穿安装垫片,所述安装垫片孔径大于安装螺栓的直径。

22.通过采用上述技术方案,在操作人员在安装螺栓处加设安装垫片,安装垫片用来增大接触面积,减小压力,防止安装螺栓松动。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.操作人员通过设置铝制隔板,并在铝制隔板上开设贯穿孔,提高了翅板式散热器的耐压能力;

25.2.操作人员开设多个气流口,在气体进入管道时分流,减缓气体流入所带来的压力;

26.3.操作人员在壳体两侧壁开设滑移槽、滑移杆、定位弹簧、滑移板的结构,对壳体内部结构进行定位、减震。

附图说明

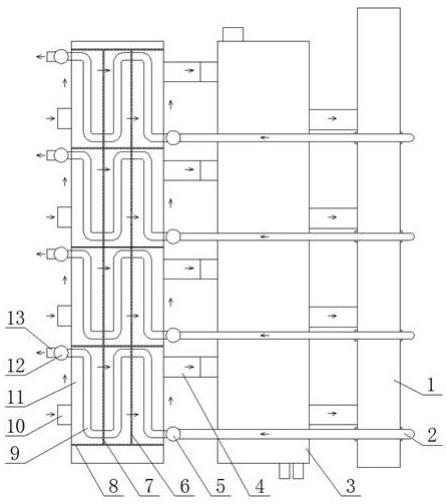

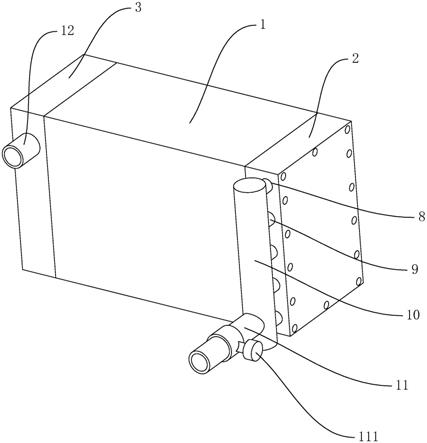

27.图1是本技术实施例中一种耐压铝制板翅式换热器的结构示意图。

28.图2是本技术实施例中用于体现壳体与芯体之间位置关系的剖面示意图。

29.图3是图2中a部分的放大示意图。

30.图4是图2中b部分的放大示意图。

31.图5是图2中c部分的放大示意图。

32.附图标记说明:1、壳体;2、第一封头;3、第二封头;4、芯体;41、翅片;42、封条;43、铝制隔板;5、贯穿孔;6、排气孔;7、柔性垫;8、气流口;9、气流管;10、管道;11、进气管;111、气阀;12、出气管;13、进气空腔;14、滑移槽;15、滑移杆;16、定位弹簧;17、滑移板;18、锁紧孔;19、通孔;20、安装螺栓;21、安装垫片。

具体实施方式

33.以下结合附图1

‑

5对本技术作进一步详细说明。

34.本技术实施例公开一种耐压铝制板翅式换热器。参照图1,耐压铝制板翅式换热器包括壳体1,壳体1两侧壁分别设置有第一封头2和第二封头3,第一封头2一侧侧壁开设有若干气流口8,气流口8内插设有气流管9,气流管9的外侧壁焊接在气流口8的内侧壁上,气流管9远离气流口8一侧设置有管道10,管道10与气流管9相连通,管道10侧壁一体成型有进气管11,进气管11一侧侧壁设置有气阀111,气阀111与进气管11连通,第二封头3一侧侧壁一体成型有出气管12,气流从进气管11进入管道10,分流到气流口8进入壳体1内,最后从出气管12排出。

35.参照图2和图3,壳体1内设置有芯体4,芯体4包括若干翅片41、若干封条42、若干铝制隔板43,若干隔板43位于壳体1内部,翅片41焊接在相邻铝制隔板43之间,两个封条42焊接在翅片41的两端,翅片41、封条42、铝制隔板43组成芯体4,铝制隔板43的侧壁开设有贯穿孔5。

36.参照图2和图3,第一封头2内侧壁设置有进气空腔13,进气空腔13内开设有排气孔6,气流从进气管11到气流口8,在从气流口8向进气空腔13进气,气流通过排气孔6进入芯体4。

37.参照图4,壳体1两侧侧壁上均开设有若干滑移槽14,滑移槽14内插设有滑移杆15,滑移槽14底壁与滑移杆15之间胶粘定位弹簧16,滑移杆15远离定位弹簧16的一端胶粘有滑移板17,滑移板17远离滑移杆15一侧抵触在铝制隔板43上。

38.参照图4,滑移板17远离滑移杆15一侧胶粘有柔性垫7,柔性垫7为橡胶材质,柔性垫7抵触在铝制隔板43上。

39.参照图5,壳体1靠近第一封头2与第二封头3的两侧均开设有若干锁紧孔18,第一封头2与第二封头3上均开设有若干通孔19,通孔19内设置有安装螺栓20,安装螺栓20贯穿通孔19,并插设至锁紧孔18内,安装螺栓20与锁紧孔18内侧壁螺纹连接,通孔19远离锁紧孔18的一端设置有安装垫片21,安装垫片21孔径大于安装螺栓20的直径。

40.本技术实施例一种耐压铝制板翅式换热器的实施原理为:操作人员在安装板翅式换热器时,在壳体1内放置若干铝制隔板43,翅片41焊接在相邻铝制隔板43间,两个封条42焊接在翅片41的两端,铝制隔板板43上开设贯穿孔5,操作人员通过螺栓将第一封头2与第二封头3安装固定在壳体1上。板翅式换热器工作时,气流从进气管11分流进入进气空腔13,从进气空腔13上的排气孔6进入芯体4,在气流的作用下,滑移槽14内的定位弹簧16抵紧滑

移杆15,滑移杆15带动滑移板17对芯体4进行减震;气流在芯体4中进行换热时,铝制隔板43为芯体4提高了耐压性能使芯体4不易变形,铝制隔板43上的贯穿孔5形成气流通道,稳定了换热效率,延长了使用寿命。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。