1.本实用新型是关于轨道交通技术领域,尤其涉及一种适用于变流器机箱的承力冷却管路及变流器机箱。

背景技术:

2.现有用于安装在动车车辆车下的变流器产品,其结构主要是承重顶架加蒙皮结构,其内部冷却单元使用单独的金属管作为管路,连接需要进行水冷的各项负载。然而,现有的冷却管路存在如下不足:

3.(1)现有的冷却管路作为冷却单元的一部分,使用金属支架支撑于变流器机箱底部,其发挥的作用仅限于冷却系统的一部分,功能单一,且占用了机箱有限空间的一部分。

4.(2)因为属于金属管路,给整个车下产品带来了不小的重量负担。

5.(3)冷却管路分成两路,一进一出,两路管道通过焊接连接,两路管道的焊接连接方式存在一定的漏液风险,如果可以的话尽量减少焊缝的数量以降低风险。

6.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种适用于变流器机箱的承力冷却管路及变流器机箱,以克服现有技术的缺陷。

技术实现要素:

7.本实用新型的目的在于提供一种适用于变流器机箱的承力冷却管路及变流器机箱,能有效解决现有金属冷却管路结构存在的可靠性差、占用空间大、重量大、功能单一的问题。

8.本实用新型的目的可采用下列技术方案来实现:

9.本实用新型提供了一种适用于变流器机箱的承力冷却管路,包括管路本体;管路本体为型材结构,型材结构的内部形成有相互独立的两个型腔,两个型腔分别作为进水型腔和出水型腔;两个型腔均沿型材结构的长度方向延伸,且两个型腔沿型材结构的宽度方向并排设置;管路本体能用于固设在变流器机箱的顶架中,并作为顶架的一部分。

10.在本实用新型的一较佳实施方式中,型材结构是由顶壁、底壁和两个侧壁一体成型围合形成的矩形管体,并在顶壁和底壁之间一体成型有分隔壁;分隔壁沿型材结构的长度方向延伸,并将矩形管体的内部分隔成两个型腔。

11.在本实用新型的一较佳实施方式中,两个型腔的截面均为矩形。

12.在本实用新型的一较佳实施方式中,在两个型腔内均设有沿其长度方向间隔设置的多个扰流插片,且扰流插片的片体垂直于型材结构的长度方向。

13.在本实用新型的一较佳实施方式中,扰流插片为中心具有通孔的环形插片,且环形插片的外周形状与型腔的截面形状相匹配。

14.在本实用新型的一较佳实施方式中,通孔为圆形孔。

15.在本实用新型的一较佳实施方式中,扰流插片的截面面积小于型腔的截面面积。

16.在本实用新型的一较佳实施方式中,扰流插片的边缘具有至少一个缺口。

17.在本实用新型的一较佳实施方式中,在型腔内共设有三组扰流插片组件,每组扰流插片组件包括至少一个扰流插片;沿水流的前进方向,三组扰流插片组件分别位于型腔的前端、中部和末端;且位于前端的扰流插片设在型腔的底部,并与管路本体的顶部内壁之间留有空隙;位于中部的扰流插片设在型腔的侧部,并与管路本体的另一侧内壁之间留有空隙;位于末端的扰流插片设在型腔的顶部,并与管路本体的底部内壁之间留有空隙。

18.在本实用新型的一较佳实施方式中,型腔的截面为矩形,扰流插片为矩形插片,且位于前端和末端的矩形插片的宽度均与型腔的宽度相同,位于中部的矩形插片的高度与型腔的高度相同。

19.在本实用新型的一较佳实施方式中,在管路本体的管壁上开设有插孔,扰流插片插设在插孔中并与管路本体焊接固定。

20.在本实用新型的一较佳实施方式中,型材结构的两端均为封闭端,在管路本体的管壁上对应进水型腔的位置设有能与进水型腔连通的多个第一软管接口,在管路本体的管壁上对应出水型腔的位置设有能与出水型腔连通的多个第二软管接口。

21.本实用新型还提供了一种变流器机箱,包括间隔设置的顶架、底板以及连接在顶架和底板之间的隔板,变流器机箱还包括上述的适用于变流器机箱的承力冷却管路,管路本体固设在顶架中并作为顶架的一部分。

22.由上所述,本实用新型中的承力冷却管路,巧妙地采用型材结构,并利用其内部的两个型腔替代现有的进水管和出水管,使得进出水管路不再通过焊接的方式连接,而是通过型材集成在一起,有效避免了因焊接而产生的漏液风险,可靠性得到了较大提升,且整体重量减轻。同时,本实用新型中的承力冷却管路可以不再仅以冷却部件的作用位于变流器机箱的底部,而是可以作为承力结构的一部分位于顶架上,并承担起在各部件之间传输冷却液的作用,功能更多,占用空间更小,使得变流器机箱内布局更加紧凑。

附图说明

23.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

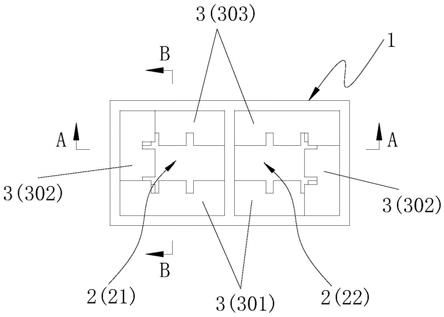

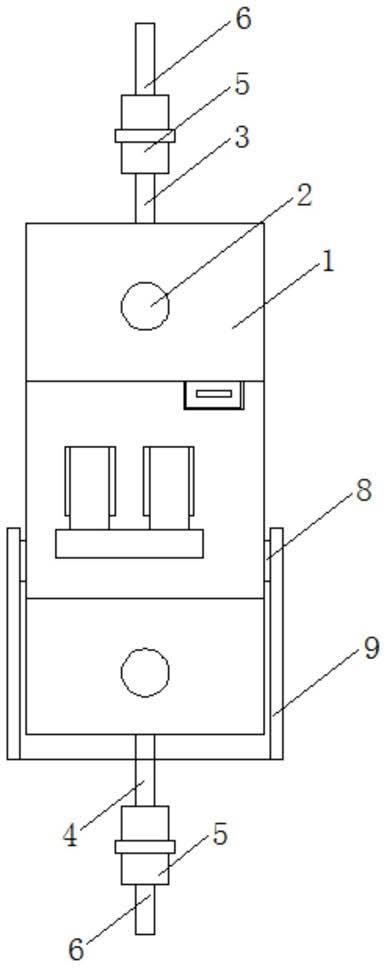

24.图1:为本实用新型提供的变流器机箱的立体图。

25.图2:为本实用新型提供的管路本体未安装扰流插片时的结构图。

26.图3:为本实用新型提供的适用于变流器机箱的承力冷却管路在扰流插片采用第一种结构时的结构图。

27.图4:为本实用新型提供的扰流插片采用第一种结构时的结构图。

28.图5:为本实用新型提供的适用于变流器机箱的承力冷却管路在扰流插片采用第二种结构时的结构图。

29.图6:为图5中沿a

‑

a方向的剖面图。

30.图7:为图5中沿b

‑

b方向的剖面图。其中,图7中自左向右的方向为水流的前进方向。

31.图8:为图5的侧视图。

32.图9:为图5的俯视图。

33.图10:为图5的仰视图。

34.图11:为本实用新型提供的扰流插片采用第二种结构时的结构图。

35.附图标号说明:

36.100、适用于变流器机箱的承力冷却管路;

37.1、管路本体;11、顶壁;12、底壁;13、侧壁;14、分隔壁;15、插孔;

38.2、型腔;21、进水型腔;22、出水型腔;

39.3、扰流插片;31、通孔;32、缺口;301、第一扰流插片;302、第二扰流插片;303、第三扰流插片;

40.200、变流器机箱;

41.201、顶架;

42.202、底板;

43.203、隔板。

具体实施方式

44.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

45.如图1至图11所示,本实施例提供一种适用于变流器机箱的承力冷却管路100,包括管路本体1。管路本体1为型材结构,型材结构的内部形成有相互独立的两个型腔2,两个型腔2分别作为进水型腔21和出水型腔22。两个型腔2均沿型材结构的长度方向延伸,且两个型腔2沿型材结构的宽度方向并排设置。管路本体1能用于固设在变流器机箱200的顶架201中,并作为顶架201的一部分。

46.可以理解,型材结构经过加工一体成型后其内腔便可形成上述的两个型腔2,两个型腔2在同一型材上;这两个型腔2的截面形状和大小一般相同,文中所提到的截面均是指沿型材结构的长度方向的横截面。现有大多数变流器冷却水管仅仅作为冷却单元的一部分通过支架固定在变流器机箱的底部,整个金属冷却管路有两路,一路进水管,一路出水管;两者材质为铝合金,且通过焊接的连接方法固定,存在漏液风险。本实施例中通过型材结构的两个型腔2替代了现有冷却管路的进水管和出水管,就可以直接避免了焊接的连接方式。

47.另外,现有的进出水两路管道通过焊接连接在一起,用金属支架固定在底板上,功能单一,占用空间。由于顶架201作为变流器机箱200的主要承力结构,它由多种规格的方管型材焊接组成,本实施例中利用顶架201的空心管型材的特征,将本实施例的型材结构代替一部分顶架201的管型材,整个承力冷却管路便可作为顶架201的一部分,具有冷却功能的同时还起到承重作用。

48.由此,本实施例中的承力冷却管路,巧妙地采用型材结构,并利用其内部的两个型腔2替代现有的进水管和出水管,使得进出水管路不再通过焊接的方式连接,而是通过型材集成在一起,有效避免了因焊接而产生的漏液风险,可靠性得到了较大提升,且整体重量减轻。同时,本实施例中的承力冷却管路可以不再仅以冷却部件的作用位于变流器机箱200的底部,而是可以作为承力结构的一部分位于顶架201上,并承担起在各部件之间传输冷却液的作用,功能更多,占用空间更小,使得变流器机箱200内布局更加紧凑。

49.在具体实现方式中,对于型材结构的断面形状可以根据需要而定,一般为了更便于将其安装在顶架201中,型材结构采用矩形板体结构。具体为,如图2所示,型材结构是由

顶壁11、底壁12和两个侧壁13一体成型围合形成的矩形管体,并在顶壁11和底壁12之间一体成型有分隔壁14。分隔壁14沿型材结构的长度方向延伸,并将矩形管体的内部分隔成两个型腔2。

50.对于型腔2的截面形状可以根据需要采用圆形、矩形或其他形状,一般在型材结构采用矩形板体结构时,为了使得型材结构内的空间利用率更大,两个型腔2的截面(即沿型材结构的长度方向的横截面)均优选为矩形。如图2所示,此时整个型材结构的断面形状呈日字形,构成日字形型材;该日字形型材的两个口型通道分别替代了现有冷却管路的进水管路和出水管路。

51.在实际应用中,为了减少水流对承力冷却管路的冲击,以提高承力冷却管路的承重效果,如图3至图11所示,在两个型腔2内均设有沿其长度方向间隔设置的多个扰流插片3,且扰流插片3的片体垂直于型材结构的长度方向。该扰流插片3能对型腔2内的水流产生扰流作用,以减小型腔2内部流体的波峰,阻止型腔2内部流体对管路本体1内壁的冲击,使其能够承担起结构件承重作用。

52.更具体地,对于扰流插片3的形状可以根据需要进行选择,只要能达到扰流作用即可,例如扰流插片3可以采用如下两种结构形式:

53.第一种:扰流插片3为中心具有通孔31的环形插片,且环形插片的外周形状与型腔2的截面形状相匹配。

54.整个环形插片设在型腔2中并能基本覆盖型腔2的整个截面,水流主要由环形插片中心的通孔31流过,以起到扰流作用,且扰流效果好,可以根据实际情况需要沿型腔2的长度方向间隔设有多个环形插片即可。

55.但此种结构对水流的流速可能会产生影响,一般为了提高扰流效果并减小对水流流速的影响,通孔31优选为圆形孔。例如,如图3和图4所示,当型腔2的截面为矩形时,该环形插片也为矩形插片,该矩形插片的通孔31采用圆形孔时通孔31的面积最大,可以在最小程度影响流速的情况下保证对水流的扰流效果,以减缓水流对管壁的冲击。

56.第二种:扰流插片3的截面面积(即扰流插片3沿型材结构长度方向的横截面积,也即扰流插片3的实体截面面积)小于型腔2的截面面积。

57.此种情况下该扰流插片3并非具有通孔的环形结构,而仅是具有一定形状的片体结构,整个扰流插片3只能覆盖型腔2整个截面的一部分,水流只能由扰流插片3与管路本体1内壁的空隙流过,以起到扰流作用。

58.一般为了进一步提高扰流效果,扰流插片3的边缘具有至少一个缺口32。该缺口32可以对水流产生分流作用,对水流的扰流和滤波作用更佳,且可以减小对水流流速的影响。对于缺口32的形状和数量可以根据需要而定,例如本实施例中扰流插片3上共设有两个矩形缺口。

59.在此种结构形式下,为了起到更好的滤波作用,一般在型腔2内共设有三组扰流插片组件,每组扰流插片组件包括至少一个扰流插片3。沿水流的前进方向,三组扰流插片组件分别位于型腔2的前端、中部和末端。且位于前端的扰流插片3(即图5中的第一扰流插片301)设在型腔2的底部,并与管路本体1的顶部内壁之间留有空隙。位于中部的扰流插片3(即图5中的第二扰流插片302)设在型腔2的侧部,并与管路本体1的另一侧内壁之间留有空隙。位于末端的扰流插片3(即图5中的第三扰流插片303)设在型腔2的顶部,并与管路本体1

的底部内壁之间留有空隙。

60.对于每组扰流插片组件中包含的扰流插片3的数量可以根据实际水流流速情况而定,例如本实施例中,如图5所示,每组扰流插片组件中均包含一个扰流插片3。可以理解,该型材结构在使用时固定在顶架201中,其长度方向沿水平方向设置。所以,三组扰流插片组件沿流体的前进方向分别分布于管路本体1的下、中、上三处,可以达到更好的斩波作用。具体为,第一扰流插片301是从下而上插入型腔2,可以从根部滤掉水流的第一波波峰;第三扰流插片303是从上而下插入型腔2,可以滤掉水流的最后一波冲击波波峰;第二扰流插片302可以滤掉一波波峰,以保证型腔2内部流体的稳定。同时利用扰流插片3上的缺口32,使其在发挥斩波作用的同时最小程度影响型腔2内流体的流速。

61.另外,第二种结构中扰流插片3的具体形状可以根据型腔2的截面形状而定,例如本实施例中型腔2的截面为矩形时,如图5所示,扰流插片3为矩形插片,且位于前端和末端的矩形插片的宽度均与型腔2的宽度相同,位于中部的矩形插片的高度与型腔2的高度相同,以保证扰流效果。

62.对于上述两种结构形式的扰流插片3而言,第一种结构相较于第二种结构的扰流效果更好,但第一种结构对水流流速的影响相对第二种结构更大。一般对水流流速要求不高的结构中优选采用第一种结构形式,对水流流速要求高的结构中优选采用第二种结构形式。当然,具体扰流插片3采用何种形式根据实际需要而定,本实施例仅为举例说明。

63.进一步地,为了便于对扰流插片3安装固定,可以将扰流插片3采用塞焊连接于管路本体1的内部。具体是,在管路本体1的管壁上开设有插孔15,扰流插片3插设在插孔15中并与管路本体1焊接固定。

64.插孔15的形状和位置根据实际扰流插片3的形状和位置而定。例如,如图7和图10所示,扰流插片3采用上述第二种结构且采用矩形插片时,在管路本体1的底壁12上开设有矩形的插孔15,第一扰流插片301从下而上插入该插孔15,第一扰流插片301的其中一个边与底壁12焊接固定。再例如,扰流插片3采用上述第一种结构且采用矩形插片时,在管路本体1的相对应的壁面上开设有矩形的插孔15,矩形插片由插孔15插入,矩形插片的其中一个边与该壁面焊接固定;可以理解,此时矩形插片的另外三个边会与管路本体1的内壁存在较小的缝隙,但并不影响扰流效果;使用时较少部分水流会从该缝隙流过,大部分水流从通孔31流过,仍具有较好的扰流效果。将扰流插片3采用塞焊的方式固定,工艺简单,且焊接时只需焊扰流插片3的一部分(例如其中一个边)即可,不存在漏液风险。

65.进一步地,为了便于将本实施例中的承力冷却管路安装在顶架201后,方便连接需要进行水冷的各项负载。型材结构的两端均为封闭端,在管路本体1的管壁上对应进水型腔21的位置设有能与进水型腔21连通的多个第一软管接口(在图中并未示出),在管路本体1的管壁上对应出水型腔22的位置设有能与出水型腔22连通的多个第二软管接口(在图中并未示出)。

66.在实际安装时,将该承力冷却管路安装在顶架201后,利用相应的第一软管接口通过相应软管与变流器机箱200内设置的水泵连接,该水泵与散热器连接;然后利用相应的第一软管接口通过相应软管连通相应待冷却产品自带的水冷板,以对相应产品进行冷却;水冷板通过相应软管与相应的第二软管接口连接,以将被加热的冷却液从水冷板流回出水型腔22;再利用相应的第二软管接口通过相应软管连接至散热器,对冷却液进行散热。具体的

水冷过程为现有技术,本实施例中利用第一软管接口和第二软管接口配合相应的软管,可以将该承力冷却管路的进水型腔21和出水型腔22与对应的水泵、散热器及需要冷却的各项负载连接,简单方便。

67.进一步地,本实施例还提供一种变流器机箱200,包括间隔设置的顶架201、底板202以及连接在顶架201和底板202之间的隔板203,还包括上述的适用于变流器机箱的承力冷却管路100,管路本体1固设在顶架201中并作为顶架201的一部分。

68.一般管路本体1直接焊接固定在顶架201中即可,将承力冷却管路替代原来顶架201中的部分方管型材,不仅能增加变流器机箱200的强度和刚度,而且大大节省了冷却管路的占用空间,并减轻了重量,结构更加紧凑。

69.综上,本实施例中适用于变流器机箱的承力冷却管路100及变流器机箱200,利用型材结构的承力冷却管路取代原有的冷却单元管路,通过型材的方法集成了冷却单元的进出水管路,从而替代了现有进出水管路焊接的连接方法,避免了漏液风险,可靠性更好。而且承力冷却管路可以作为顶架201的一部分固定在顶架201中,与顶架201中的承重梁集成在一起,节省了很大空间,原有的冷却单元管路结构可以取消并被该承力冷却管路替代,从而节约了成本,减轻了整个牵引产品的重量;整个承力冷却管路既能适当利用自身金属材质属性承受应力(例如承力冷却管路可以采用铝合金材质,承重的同时又可实现轻量化),又能很好地作为冷却管路传输冷却液,功能更多,能合理利用变流器机箱200的机构,使得变流器机箱200内部布局更加紧凑,重量更轻便,为整个牵引产品的优化提供了有力保障。另外,在型腔2内部通过设置扰流插片3,减少了水流对管路本体1内壁的冲击,保证了承力冷却管路的承重效果。

70.以上仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。