1.本实用新型涉及空调领域,具体而言,涉及一种集成管路装置及具有其的空调器。

背景技术:

2.在空调器中,包括压缩机、冷凝器、气液分离器、四通阀、截止阀等必不可少的设备,为了实现空调器的制冷或者制热,需要冷媒在上述器件之间的循环流通,因而需要各个器件之间进行连接,在现有技术中,由于加工水平以及空间的限制,管路走向比较复杂,如图1所示,其中包括大量弯曲复杂的铜管,一方面,复杂的管路走向通常容易引起管路共振,产生噪音;管路通常采用铜制作,铜管价格较高,复杂弯曲的铜管走向会造成整机成本上升。

技术实现要素:

3.本实用新型解决的问题是,现有技术中,铜管走向弯曲复杂,容易出现管路共振,产生噪音,且铜管价格较高,导致空调器整机成本上升。

4.为解决上述问题,本实用新型提供一种集成管路装置,包括集成管路,所述集成管路包括上盖、分隔条和底座,所述底座为一面开口的框形结构,所述分隔条设置在所述框形结构内,所述分隔条与所述底座的顶部等高,所述上盖密封盖设在所述底座的开口上,使得所述框形结构形成若干个相对密封的连接腔,每个连接腔设置有连接孔,所述连接孔设置在所述底座和/或上盖上,所述连接孔用于与空调器器件连接。

5.该设置降低了空调器各器件之间的管路设置密度,避免了高密度管路之间产生共振导致噪声过大的问题,同时,上述结构简单、形状规则、易于生产,相比于现有技术中的铜管折弯生产可以大幅降低生产成本,具有良好的经济效益和使用性能,需要说明的是,所述空调器器件包括但不仅限于气液分离器、压缩机、四通阀、冷凝器、电磁阀、检修阀、油分离器等。

6.进一步的,在所述连接腔之间设置有中空隔热腔,所述中空隔热腔用于防止不同温度流路之间的连接腔发生热交换。

7.该设置在降低管路共振噪声的情况下,避免了热量交换的发生,有效控制了空调器的能耗,确保了空调器的温度调节效果,提升了用户的使用体验。

8.进一步的,所述连接腔至少有4个,其中4个所述连接腔分别用于四通阀与空调器器件的连接。

9.在空调器管路中,所述四通阀由于需要与众多器件连接,导致与所述四通阀连接的管路最多且最为密集,其耗费铜管最多且更易产生共振噪音,在整个管路中产生的噪音也最大,将所述四通阀的连接管路更换为本实施例提供的集成管路,将较大程度地降低铜管的消耗,也可以显著降低运行过程中产生的噪音,在降低了产品成本的情况下提升了用户的使用体验。

10.进一步的,所述连接腔有5个,其中4个连接腔用于所述四通阀与空调器器件的连

接,另一个连接腔用于气液分离器与压缩机的连接。

11.由于四通阀与所述气液分离器和压缩机之间分别连接,使得所述气液分离器与所述压缩机的位置较近,在所述集成管路上增设一个连接腔即可完成所述气液分离器和压缩机之间的管路设置,简单便捷。

12.进一步的,5个连接腔分别为第一连接腔、第二连接腔、第三连接腔、第四连接腔、第五连接腔,每个连接腔对应设置有两个连接孔,所述第一连接腔对应设置有第一连接孔和第六连接孔,所述第一连接孔和第六连接孔分别与所述四通阀和气液分离器连接,所述第二连接腔对应设置有第五连接孔和第十连接孔,所述第五连接孔和第十连接孔分别与所述气液分离器和压缩机连接,所述第三连接腔对应设置有第二连接孔和第七连接孔,所述第二连接孔和第七连接孔分别与所述四通阀和截止阀连接,所述第四连接腔对应设置有第三连接孔和第八连接孔,所述第三连接孔和第八连接孔分别与所述四通阀和压缩机连接,所述第五连接腔对应设置有第四连接孔和第九连接孔,所述第四连接孔和第九连接孔分别与所述四通阀和冷凝器连接。

13.由于所述第一连接孔和第六连接孔、第五连接孔和第十连接孔、第二连接孔和第七连接孔、第三连接孔和第八连接孔、第四连接孔和第九连接孔之间均为密闭空间,因此上述连接孔连接的各器件经过所述集成管路中的各个连接腔形成了联通。

14.进一步的,所述第一连接孔、第二连接孔、第三连接孔、第四连接孔设置在所述上盖上,其余连接孔设置在所述底座上,所述第一连接孔与所述四通阀的e管连接,所述第二连接孔与所述四通阀的s管连接,所述第三连接孔与所述四通阀的d管连接,所述第四连接孔与所述四通阀的c管连接。

15.该设置使得所述四通阀与所述集成管路的连接孔处于同一平面上,可以以最短的连接管实现所述四通阀与所述集成管路的连接,有效地降低连接管的长度,同时,也使得所述集成管路与各器件之间的连接布局更为紧凑,节省空间占用。

16.进一步的,所述集成管路装置还包括管路支架,所述管路支架用于固定支撑所述集成管路,所述管路支架包括底盘和支撑柱,所述支撑柱有3个以上,所述支撑柱固定设置在所述底盘上,所述集成管路固定设置在所述支撑柱的顶端。

17.该设置可以对所述集成管路形成稳定的支撑,同时所述底盘和所述集成管路之间的空气可以用来设置一部分空调器器件,更为有效地利用空间,有利于控制空调器的尺寸,3个以上的支撑柱的设置可以形成稳固的支撑结构,确保所述集成管路的安装稳定性。

18.进一步的,所述支撑柱的高度大于所述气液分离器和压缩机的高度,所述气液分离器和压缩机固定设置在所述底盘和集成管路之间。

19.进一步的,所述上盖、分隔条和底座均为奥氏体不锈钢,相互之间通过焊接形成集成管路。

20.该设置可以充分利用空调器内部空间,同时也缩短了所述气液分离器和压缩机与所述集成管路之间的连接管路,节省了管路成本,降低了空调器运行中的管损,提高其空气调节效率。

21.本实用新型还公开了一种空调器,所述空调器包括如上所述的集成管路装置。

22.所述空调器与上述集成管路装置相对于现有技术所具有的优势相同,在此不再赘述。

23.相对于现有技术,本实用新型通过集成管路的设置,使用底座、分隔条及上盖形成相互隔绝的连接腔,替代了现有技术中复杂的弯曲管路结构,大大降低了生产难度,由于分割形成的连接腔独立且密闭,相互之间也不会发生共振,相比现有技术大大降低了噪音影响,提升了用户的使用体验,同时,由于可以采用不锈钢材料制作集成管路,大大降低了其生产成本,另外,根据各连接腔之间流体温度的不同,使用中空隔热腔对各连接腔相互之间进行隔离,可以避免不同连接腔之间的流体发生换热,确保了空调器的温度调节效果,本实用新型结构简单,生产简便,在降低生产成本的同时大大降低了现有管路共振产生的噪声。

附图说明

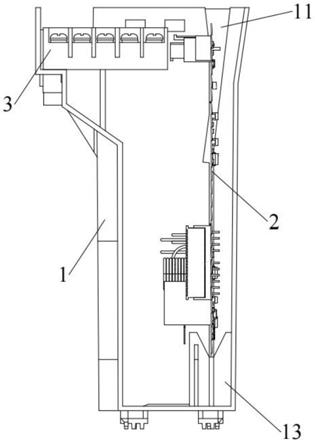

24.图1为现有技术中空调器各器件之间的管路连接结构示意图;

25.图2为本实用新型实施例所述集成管路的拆分示意图;

26.图3为本实用新型实施例所述集成管路装置及空调器各器件的装配示意图;

27.图4为本实用新型实施例所述设置有的中空隔离腔的集成管路的局部示意图;

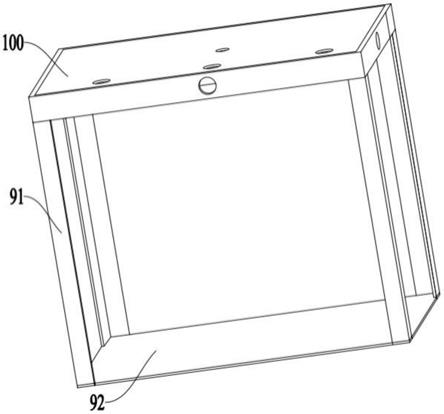

28.图5为本实用新型实施例所述集成管路装置的整体示意图。

29.附图标记说明:

30.100

‑

集成管路;101

‑

第一连接腔;102

‑

第二连接腔;103

‑

第三连接腔;104

‑

第四连接腔;105

‑

第五连接腔;106

‑

中空隔热腔;1

‑

上盖;11

‑

第一连接孔;12

‑

第二连接孔;13

‑

第三连接孔;14

‑

第四连接孔;2

‑

分隔条;3

‑

底座;31

‑

第五连接孔;32

‑

第六连接孔;33

‑

第七连接孔;34

‑

第八连接孔;35

‑

第九连接孔;36

‑

第十连接孔;37

‑

c管连接孔;38

‑

s管连接孔;39

‑

e管连接孔;4

‑

四通阀;41

‑

e管;42

‑

s管;43

‑

d管;44

‑

c管;5

‑

截止阀连接部;6

‑

冷凝器连接部;7

‑

气液分离器;8

‑

压缩机;9

‑

管路支架;91

‑

支撑柱;92

‑

底盘。

具体实施方式

31.为使本实用新型目的、技术方案和优点更加清楚,下面将结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

32.下面结合附图具体描述本实用新型实施例的一种集成管路装置及具有其的空调器。

33.实施例1

34.本实施例提供一种集成管路装置,如图2所示,包括集成管路100,所述集成管路100包括上盖1、分隔条2和底座3,所述底座3为一面开口的框形结构,所述分隔条2设置在所述框形结构内,所述分隔条2与所述底座3的顶部等高,所述上盖1密封盖设在所述底座3的开口上,使得所述框形结构形成若干个相对密封的连接腔,每个连接腔设置有连接孔,所述连接孔设置在所述底座3和/或上盖1上,所述连接孔用于与空调器器件的连接。通过底座3顶部等高的分隔条2的设置,在将所述上盖1盖设在底座3上时,分隔条2的顶端也与所述上盖1抵接形成密封,该设置降低了空调器各器件之间的管路设置密度,避免了高密度管路之间产生共振导致噪声过大的问题,同时,上述结构简单、形状规则、易于生产,相比于现有技术中的铜管折弯生产可以大幅降低生产成本,具有良好的经济效益和使用性能,需要说明

的是,所述空调器器件包括但不仅限于气液分离器7、压缩机8、四通阀4、冷凝器、电磁阀、检修阀、油分离器等。

35.作为本实用新型的一个较佳的实施例,在所述连接腔之间设置有中空隔热腔106,所述中空隔热腔106用于防止不同温度流路之间的连接腔发生热交换,应当理解的是,空调器的制冷或者制热均是凭借冷媒在不同状态下的不同温度实现的,因此,在所述集成管路100与各个器件联通时,如果相邻连接腔中流通的冷媒温度不同,容易发生热量交换,并由此影响空调器的温度调节效果,还会导致能耗的上升,本实施例中通过中空隔热腔106的设置,在降低了管路共振噪声的情况下,避免了热量交换的发生,有效控制了空调器的能耗,确保了空调器的温度调节效果,提升了用户的使用体验,具体参见图4,图中的三个连接腔中分别设置有c管连接孔37、s管连接孔38、e管连接孔39,三者各自设置在一个连接腔中,在相邻的连接腔中设置有中空隔热腔106,可以有效避免相邻的两个连接腔之间发生热量交换,从而有效地保证空调器的运行效率。

36.具体在本实施例中,所述连接腔至少有4个,其中4个所述连接腔分别用于四通阀4与空调器器件的连接;具体来说,是所述四通阀4与气液分离器7、四通阀4与压缩机8、四通阀4与截止阀、四通阀4与冷凝器压缩机8之间的连接;如图1所示,在空调器管路中,所述四通阀4由于需要与众多器件连接,导致与所述四通阀4连接的管路最多且最为密集,其耗费铜管最多且更易产生共振噪音,在整个管路中产生的噪音也最大,将所述四通阀4的连接管路更换为本实施例提供的集成管路100,将较大程度地降低铜管的消耗,也可以显著降低运行过程中产生的噪音,在降低了产品成本的情况下提升了用户的使用体验。

37.较佳的,所述连接腔有5个,其中4个连接腔用于所述四通阀4与空调器器件的连接,另一个连接腔用于气液分离器7与压缩机8的连接。在采用本实施例中设置的集成管路100时,由于四通阀4与所述气液分离器7和压缩机8之间分别连接,使得所述气液分离器7与所述压缩机8的位置较近,在所述集成管路100上增设一个连接腔即可完成所述气液分离器7和压缩机8之间的管路设置,简单便捷。

38.作为本发明的其中一个实施例,如图2、图3所示,5个连接腔分别为第一连接腔101、第二连接腔102、第三连接腔103、第四连接腔104、第五连接腔105,每个连接腔对应设置有两个连接孔,所述第一连接腔101对应设置有第一连接孔11和第六连接孔32,所述第一连接孔11和第六连接孔32分别与所述四通阀4和气液分离器7连接,所述第二连接腔102对应设置有第五连接孔31和第十连接孔36,所述第五连接孔31和第十连接孔36分别与所述气液分离器7和压缩机8连接,所述第三连接腔103对应设置有第二连接孔12和第七连接孔33,所述第二连接孔12和第七连接孔33分别与所述四通阀4和截止阀连接,所述第四连接腔104对应设置有第三连接孔13和第八连接孔34,所述第三连接孔13和第八连接孔34分别与所述四通阀4和压缩机8连接,所述第五连接腔105对应设置有第四连接孔14和第九连接孔35,所述第四连接孔14和第九连接孔35分别与所述四通阀4和冷凝器连接,应当理解的是,由于所述第一连接孔11和第六连接孔32、第五连接孔31和第十连接孔36、第二连接孔12和第七连接孔33、第三连接孔13和第八连接孔34、第四连接孔14和第九连接孔35之间均为密闭空间,因此上述连接孔连接的各器件经过所述集成管路100中的各个连接腔形成了联通。

39.具体在本实施例中,所述第一连接孔11、第二连接孔12、第三连接孔13、第四连接孔14设置在所述上盖1上,其余连接孔设置在所述底座3上,所述第一连接孔11与所述四通

阀4的e管41连接,所述第二连接孔12与所述四通阀4的s管42连接,所述第三连接孔13与所述四通阀4的d管43连接,所述第四连接孔14与所述四通阀4的c管44连接,该设置使得所述四通阀4与所述集成管路100的连接孔处于同一平面上,可以以最短的连接管实现所述四通阀4与所述集成管路100的连接,有效地降低连接管的长度,同时,也使得所述集成管路100与各器件之间的连接布局更为紧凑,节省空间占用。较佳的,在本实施例中,所述第五连接孔31、第六连接孔32、第八连接孔34、第十连接孔36设置在所述底座3的底部,所述第七连接孔33和所述第九连接孔35设置在所述底座3框形结构的侧壁上,所述第七连接孔33与截止阀通过截止阀连接部5连接,所述第九连接孔35与冷凝器通过冷凝器连接部6连接,通过该设置,可以将所述压缩机8和气液分离器7设置在所述集成管路100的下侧,使得空调器各器件之间的布局更为紧凑,降低空间的占用,所述第七连接孔33和第九连接孔35设置在所述框形结构侧壁上也可以有效地降低连接管路的长度,有助于降低空调器运行过程中的管损,提高空调器的温度调节效率。

40.作为本发明的一个实施例,所述上盖1、分隔条2和底座3均为奥氏体不锈钢,相互之间通过焊接形成集成管路100,需要说明的是,本实施例中采用的奥氏体不锈钢包括但不仅限于304、304l、316、316l等,奥氏体不锈钢具有良好的韧性、塑性和耐腐蚀性,可以承受高温冷媒的流通,也可以承受空调器工作时各种环境,相较于现有技术中的铜管结构可以节省大量原料成本,同时奥氏体不锈钢的焊接方法例如脉冲氩弧焊焊接,也是现有技术中常用的焊接方法,相对于铜管的弯折生产工艺更为简单、快速,工序成本也更低廉,因此,采用奥氏体不锈钢焊接生产集成管路100的技术方案在提高了生产效率的同时,材料成本、工序成本均有所下降。

41.具体的,如图3、图5所示,所述集成管路装置还包括管路支架9,所述管路支架9用于固定支撑所述集成管路100,所述管路支架9包括底盘92和支撑柱91,所述支撑柱91有3个以上,所述支撑柱91固定设置在所述底盘92上,所述集成管路100固定设置在所述支撑柱91的顶端,需要说明的是,所述支撑柱91的顶端是指如图3、图5中所示的传统意义上的最上端,该设置可以对所述集成管路100形成稳定的支撑,同时所述底盘92和所述集成管路100之间的空气可以用来设置一部分空调器器件,更为有效地利用空间,有利于控制空调器的尺寸,3个以上的支撑柱91的设置可以形成稳固的支撑结构,确保所述集成管路100的安装稳定性,优选的,所述支撑柱91有4个以上,在本实施例中,所述支撑柱91与所述底盘92通过焊接固定连接。

42.较佳的,所述支撑柱91的高度大于所述气液分离器7和压缩机8的高度,所述气液分离器7和压缩机8固定设置在所述底盘92和集成管路100之间,该设置可以充分利用空调器内部空间,同时也缩短了所述气液分离器7和压缩机8与所述集成管路100之间的连接管路,节省了管路成本,降低了空调器运行中的管损,提高其空气调节效率。

43.实施例2

44.本实施例公开了一种空调器,所述空调器包括如实施例1所述的集成管路装置。

45.本实施例中提供的空调器与实施例1中所述的集成管路装置相对于现有技术具有的优势相同,在此不再赘述。

46.需要说明,本实用新型中所有进行方向性和位置性指示的术语,诸如:“上”、“下”、“左”、“右”、“前”、“后”、“竖直”、“水平”、“内”、“外”、“顶”、“低”、“尾端”、“首端”、“中心”等,

仅用于解释在某一特定状态下各部件之间的相对位置关系、连接情况等,仅为了便于描述本实用新型,而不是要求本实用新型必须以特定的方位构造和操作,因此不能理解为对本实用新型的限制。另外,在本实用新型中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。

47.虽然本实用新型披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。