1.本实用新型涉及石油、天然气开采中使用的电缆技术领域,尤其涉及一种带定位结构的管中管。

背景技术:

2.应用于电缆的双管结构中,现在主要的方式是先焊接完成一根管,然后把第一根管焊接入第二根管里面,里面的管采用自由态的方式。这种方式存在两种问题:第一点是在井口内管不固定的时候,内管承重后会有脱落的危险;第二点是在管内自由态会与外管壁有摩擦或者震动,从而增加磨损问题。

技术实现要素:

3.本实用新型的目的是提供一种带定位结构的管中管,解决现有技术自由态双管,存在脱落、摩擦及震动的问题。

4.为解决上述技术问题,本实用新型采用如下技术方案:

5.本实用新型一种带定位结构的管中管,包括内护管和外护管,所述内护管位于所述外护管的中空通道内且二者同轴心布置,所述内护管的外壁与所述外护管的内壁之间设置有多个等长的支撑杆。

6.进一步的,所述支撑杆的一端焊接连接在所述内护管的外壁上,支撑杆的另一端抵接在所述外护管的内壁上。

7.进一步的,所述支撑杆在一个轴截面上设置有至少两个且呈圆周均布。

8.进一步的,所述支撑杆设置为圆柱体,且所述支撑杆的数量设置为三个且呈圆周均布。

9.进一步的,所述支撑杆包括一体结构和分体结构两种方式,一体结构的支撑杆采用一个圆柱形的支撑杆本体;分体结构的支撑杆包括支撑杆本体和枕垫,所述枕垫的一端螺纹连接在所述支撑杆本体的连接端上,所述支撑杆本体的另一端焊接在所述内护管的外壁上,所述枕垫的另一端抵接在所述外护管的内壁上。

10.进一步的,所述枕垫采用柔性材料制成,所述柔性材料包括聚氨酯、橡胶。

11.进一步的,所述内护管、外护管和支撑杆本体均采用高强度合金钢,所述支撑杆本体与所述内护管的外壁采用氩弧焊连接在一起,所述支撑杆本体与所述内护管、外护管连接端和抵接端的端面均设置为弧形。

12.进一步的,同一个截面上的所述支撑杆为一组,所述内护管和外护管沿轴线长度方向上设置有多组支撑杆,相邻两组支撑杆之间的距离设置为0.3~1.2m,具体间隔设置为0.5m、0.8m或1m。

13.与现有技术相比,本实用新型的有益技术效果:

14.本实用新型一种带定位结构的管中管,通过在内护管和外护管之间增加支撑杆,有效的形成定位支撑,消除了内护管的自由态时产生碰撞摩擦、震动的问题,同时外护管通

过过盈挤压配合连接,消除滑脱的问题。本实用新型构思巧妙,结构紧凑合理,双层护管定位稳定牢固,且可实现反复缠绕和弯曲,连接强度大,寿命长。

附图说明

15.下面结合附图说明对本实用新型作进一步说明。

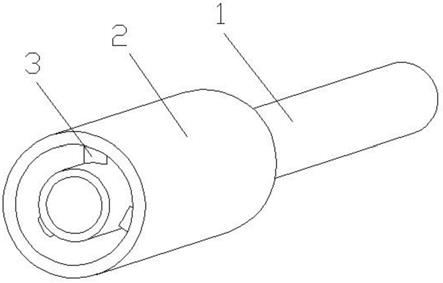

16.图1为本实用新型带定位结构的管中管示意图;

17.图2为本实用新型带定位结构的管中管侧视图;

18.图3为本实用新型另一实施例侧视图;(局部剖视)

19.附图标记说明:1、内护管;2、外护管;3、支撑杆;301、支撑杆本体;302、连接端;303、枕垫。

具体实施方式

20.如图1

‑

3所示,一种带定位结构的管中管,包括内护管1和外护管2,所述内护管1位于所述外护管2的中空通道内且二者同轴心布置,所述内护管1的外壁与所述外护管2的内壁之间设置有多个等长的支撑杆3。

21.所述支撑杆3的一端焊接连接在所述内护管1的外壁上,支撑杆3的另一端抵接在所述外护管2的内壁上。

22.所述支撑杆3在一个轴截面上设置有至少两个且呈圆周均布。

23.所述支撑杆3设置为圆柱体,且所述支撑杆3的数量有限设置为三个且呈圆周均布。该三点固定属于最稳定及同心的固定,避免了内护管在自由态时两管空间大产生碰撞摩擦、震动的问题。

24.如图2、3所示,所述支撑杆3包括一体结构和分体结构两种方式,一体结构的支撑杆3采用一个圆柱形的支撑杆本体301;分体结构的支撑杆3包括支撑杆本体301和枕垫303,所述枕垫303的一端螺纹连接在所述支撑杆本体301的连接端302上,所述支撑杆本体301的另一端焊接在所述内护管1的外壁上,所述枕垫303的另一端抵接在所述外护管2的内壁上。所述枕垫303采用柔性材料制成,所述柔性材料包括聚氨酯、橡胶。枕垫303的设置可以进一步加强外护管2受力时的缓冲作用,防止其变形,对其强度具备一定的增强作用,减小受力损伤,延长其使用寿命。

25.具体的,所述内护管1、外护管2和支撑杆本体301均采用高强度合金钢,所述支撑杆本体301与所述内护管1的外壁采用氩弧焊连接在一起,所述支撑杆本体301与所述内护管1、外护管2连接端和抵接端的端面均设置为弧形。高强度合金钢的选择,适用的管线长,内管与外管同心定位,同时不影响护管的反复缠绕及弯曲,且焊点不影响内、外护管强度及性能。

26.同一个截面上的所述支撑杆3为一组,所述内护管1和外护管2沿轴线长度方向上设置有多组支撑杆3,相邻两组支撑杆3之间的距离设置为0.3~1.2m,具体间隔设置为0.5m、0.8m或1m。

27.本实用新型的制作及使用过程如下:

28.首先,一种带定位结构的管中管的制作过程,具体包括以下几步;

29.步骤一、内护管1的制作:该内护管1主要通过钢带成型,将钢带卷轴放置在生产线

的起始端,钢带展开经过清洗进入制管成型设备,再依次经过激光焊接完成对接缝的闭合,然后经过热处理、无损检测后进行收线,成型的内护管1缠绕到钢管卷轴上;

30.步骤二、成品的制作:主要包括两部分作业,其一,在生产线的前端放置有内护管1卷轴,打开内护管1到达焊接工位,根据设定的角度进行多个支撑杆本体301的焊接作业,使得支撑杆本体301与内护管1的外壁稳定连接在一起;其二,焊接好的内护管1继续向前,外护管2成型用钢板卷轴打开至成型设备处,将焊接好的内护管1放置在中心,外护管2成型用钢板弯折将焊接好的内护管1包裹起来,然后通过激光焊机进行拼缝的焊接,完成外护管的成型作业,在依次经过热处理、挤压成型使得外护管2与支撑杆本体301的外端紧密贴合在一起,最后经过无损检测验证产品质量后,将管中管成品缠绕到成品卷轴上,完成收线作业。

31.其次,该管中管的使用,将适用于石油、天然气开采用的电缆贯穿连接到内护管1的中空通道内,然后截取指定长度,该管中管实现对于电缆的保护作用,双层护管定位稳定牢固,且可实现反复缠绕和弯曲,连接强度大,寿命长。

32.以上所述的实施例仅是对本实用新型的优选方式进行描述,并非对本实用新型的范围进行限定,在不脱离本实用新型设计精神的前提下,本领域普通技术人员对本实用新型的技术方案做出的各种变形和改进,均应落入本实用新型权利要求书确定的保护范围内。

技术特征:

1.一种带定位结构的管中管,其特征在于:包括内护管(1)和外护管(2),所述内护管(1)位于所述外护管(2)的中空通道内且二者同轴心布置,所述内护管(1)的外壁与所述外护管(2)的内壁之间设置有多个等长的支撑杆(3)。2.根据权利要求1所述的带定位结构的管中管,其特征在于:所述支撑杆(3)的一端焊接连接在所述内护管(1)的外壁上,支撑杆(3)的另一端抵接在所述外护管(2)的内壁上。3.根据权利要求1所述的带定位结构的管中管,其特征在于:所述支撑杆(3)在一个轴截面上设置有至少两个且呈圆周均布。4.根据权利要求1所述的带定位结构的管中管,其特征在于:所述支撑杆(3)设置为圆柱体,且所述支撑杆(3)的数量设置为三个且呈圆周均布。5.根据权利要求1所述的带定位结构的管中管,其特征在于:所述支撑杆(3)包括一体结构和分体结构两种方式,一体结构的支撑杆(3)采用一个圆柱形的支撑杆本体(301);分体结构的支撑杆(3)包括支撑杆本体(301)和枕垫(303),所述枕垫(303)的一端螺纹连接在所述支撑杆本体(301)的连接端(302)上,所述支撑杆本体(301)的另一端焊接在所述内护管(1)的外壁上,所述枕垫(303)的另一端抵接在所述外护管(2)的内壁上。6.根据权利要求5所述的带定位结构的管中管,其特征在于:所述枕垫(303)采用柔性材料制成,所述柔性材料包括聚氨酯、橡胶。7.根据权利要求5所述的带定位结构的管中管,其特征在于:所述内护管(1)、外护管(2)和支撑杆本体(301)均采用高强度合金钢,所述支撑杆本体(301)与所述内护管(1)的外壁采用氩弧焊连接在一起,所述支撑杆本体(301)与所述内护管(1)、外护管(2)连接端和抵接端的端面均设置为弧形。8.根据权利要求3所述的带定位结构的管中管,其特征在于:同一个截面上的所述支撑杆(3)为一组,所述内护管(1)和外护管(2)沿轴线长度方向上设置有多组支撑杆(3),相邻两组支撑杆(3)之间的距离设置为0.3~1.2m,具体间隔设置为0.5m、0.8m或1m。

技术总结

本实用新型公开了一种带定位结构的管中管,包括内护管和外护管,所述内护管位于所述外护管的中空通道内且二者同轴心布置,所述内护管的外壁与所述外护管的内壁之间设置有多个等长的支撑杆。本实用新型构思巧妙,结构紧凑合理,双层护管定位稳定牢固,且可实现反复缠绕和弯曲,连接强度大,寿命长。寿命长。寿命长。

技术研发人员:董健 孙启发 段建良 张雅丽 刘月明 高润秋

受保护的技术使用者:信达科创(唐山)石油设备有限公司

技术研发日:2021.08.04

技术公布日:2021/12/17

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。