1.本发明涉及汽车领域,特别是涉及一种汽车冷却风扇的噪声振动分析方法及系统。

背景技术:

2.随着国内汽车工业的快速发展,消费者对汽车的nvh性能要求也在不断提高。汽车振动和车内噪声性能越来越受到各大汽车企业的重视。发动机冷却风扇是作为噪声与振动的主要来源,在发动机冷却风扇高速运转时,会产生不平衡力,这种力在驾驶室内会产生噪声和振动,严重影响车内人员的舒适性。因此,需要对冷却风扇的噪声振动进行评估分析。

3.目前,对冷却风扇噪声振动的评估分析是在实车制造出来后,通过人体主观进行评估和感受,若评估到冷却风扇的噪声振动水平太差,再对风扇转速进行调整或更改冷却风扇结构甚至车身结构来改善车内的噪声及振动,这样不仅使得噪声振动的评估结果容易受人体的主观因素影响而导致评估不准确,还需要在后续针对风扇或汽车结构进行实车调整,浪费人力物力,因此有必要在设计阶段就考虑冷却风扇激励对车内噪声振动的影响。

技术实现要素:

4.本发明的目的在于提出一种汽车冷却风扇的噪声振动分析方法及系统,以解决现有技术冷却风扇的噪声振动的评估结果容易受人体的主观因素影响而导致评估不准确,还需要在后续针对风扇或汽车结构进行实车调整,浪费人力物力的问题。

5.本发明提出一种汽车冷却风扇的噪声振动分析方法,所述方法包括:

6.建立整车的有限元模型;

7.获取冷却风扇的catia模型及catia数据,所述catia数据包括不平衡量参数;

8.将所述冷却风扇的catia模型导入所述整车的有限元模型中;

9.根据所述冷却风扇的不平衡量参数计算不平衡量激励载荷;

10.选取预设噪声响应点和预设振动响应点;

11.对整车的四个轮胎接地点约束全部自由度,在所述冷却风扇的质心处施加所述不平衡量激励载荷,并分别对所述预设噪声响应点和所述预设振动响应点进行响应分析得到所述预设噪声响应点的响应声压值和所述预设振动响应点的响应振动值;

12.基于所述响应评价标准数据库对所述预设噪声响应点的响应声压值和所述预设振动响应点的响应振动值进行评价分析,来判断所述冷却风扇的噪声及振动是否符合噪声振动标准。

13.根据本发明提出的汽车冷却风扇的噪声振动分析方法,具有以下有益效果:

14.本发明建立整车的有限元模型,获取冷却风扇的catia模型及catia数据,所述catia数据包括不平衡量参数,将所述冷却风扇的catia模型导入所述整车的有限元模型中,能够收集所述冷却风扇的不平衡量参数,并根据所述冷却风扇的不平衡量参数计算不平衡量激励载荷,选取预设噪声响应点和预设振动响应点,便于响应监测及振动数据的采

集,根据所述预设噪声响应点和所述预设振动响应点建立响应评价标准数据库,将所述响应评价标准数据库内的数据作为的响应的评价标准数据,对整车的四个轮胎接地点约束全部自由度,在所述冷却风扇的质心处施加所述不平衡量激励载荷,来模拟所述冷却风扇在运转激励下的整车噪声振动情况,并分别对所述预设噪声响应点和所述预设振动响应点进行响应分析得到所述预设噪声响应点的响应声压值和所述预设振动响应点的响应振动值,基于所述响应评价标准数据库对所述预设噪声响应点的响应声压值和所述预设振动响应点的响应振动值进行评价分析,来判断所述冷却风扇的噪声及振动是否符合噪声振动标准,能够方便准确地得到分析判断结论。

15.本发明能够实时模拟所述冷却风扇在不平衡量激励载荷下对整车产生的噪声及振动情况,能够实时反应整车工作情况,保证响应的可靠性,并选取预设噪声响应点和预设振动响应点,再通过且能够通过响应分析得到整车的噪声及振动情况,再分别对所述预设噪声响应点和所述预设振动响应点进行响应分析得到所述预设噪声响应点的响应声压值和所述预设振动响应点的响应振动值,得到准确的响应结果,再基于所述响应评价标准数据库对所述预设噪声响应点的响应声压值和所述预设振动响应点的响应振动值进行评价分析,来判断所述冷却风扇的噪声及振动是否符合噪声振动标准,以对整车的噪声及振动是否符合标准做出准确的判断,能够确保判断结果的准确性,且极大地提高了制造效率。

16.另外,根据本发明提供的汽车冷却风扇的噪声振动分析方法,还可以具有如下附加的技术特征:

17.进一步地,所述对所述预设噪声响应点进行响应分析得到所述预设噪声响应点的响应声压值的步骤包括:

18.获取整车模型数据及车内声腔数据,所述整车模型数据包括整车模型的质量、阻尼和刚度,所述车内声腔数据包括车内声腔流体的质量、阻尼及刚度;

19.实时监测并采集所述预设噪声响应点的目标响应数据,所述目标响应数据包括振动位移、振动速度及振动加速度;

20.根据所述整车模型数据、所述车内声腔数据、所述目标响应数据及所述不平衡量激励载荷计算得到所述预设噪声响应点的响应声压值,计算公式为:

[0021][0022][0023]

其中,[m

s

]为整车的质量矩阵,[c

s

]为整车的阻尼矩阵,[k

s

]为整车的刚度矩阵,f为不平衡量激励载荷矢量,f

sf

为车身临界面处的声压载荷,{

ü

}为所述预设噪声响应点的振动加速度,为所述预设噪声响应点的振动速度,{u}为所述预设噪声响应点的振动位移矢量,[m

f

]为车内声腔流体的质量矩阵,[c

f

]为车内声腔流体的阻尼矩阵,[k

f

]为车内声腔流体的刚度矩阵,{p}为所述预设噪声响应点的声压矢量。

[0024]

进一步地,所述对所述预设振动响应点进行响应分析得到所述预设振动响应点的响应振动值值的步骤包括:

[0025]

根据所述整车模型数据及所述不平衡量激励载荷,计算得到所述预设噪声响应点的响应声压值,计算公式为:

[0026][0027]

其中,[m

s

]为整车的质量矩阵,[c

s

]为整车的阻尼矩阵,[k

s

]为整车的刚度矩阵,{f}为不平衡量激励载荷矢量,{v}为所述振动响应点的振动矢量。

[0028]

进一步地,所述基于所述响应评价标准数据库对所述预设噪声响应点的响应声压和所述预设振动响应点的响应振动进行评价分析,来判断所述冷却风扇的噪声是否符合噪声标准的步骤包括:

[0029]

从所述响应评价标准数据库中获取预设声压阀值和预设振动阀值;

[0030]

将所述噪声响应点的响应声压值和所述振动响应点的响应振动值分别与所述预设声压阀值和所述预设振动阀值进行对比分析;

[0031]

判断以下是否同时满足:所述噪声响应点的响应声压值小于所述预设声压阀值,所述振动响应点的响应振动值小于所述预设振动阀值;

[0032]

若是,则判定所述冷却风扇的噪声及振动符合噪声振动标准。

[0033]

进一步地,所述选取预设噪声响应点和预设振动响应点的步骤包括:

[0034]

选取驾驶员及乘客的外侧耳处作为预设噪声响应点;

[0035]

选取方向盘上的预设位置点作为第一振动响应点;

[0036]

选取座椅的预设导轨作为第二振动响应点;

[0037]

其中,所述预设振动响应点包括第一振动响应点和第二振动响应点。

[0038]

进一步地,所述将所述冷却风扇的catia模型导入所述整车的有限元模型中的步骤包括:

[0039]

采用刚性单元对所述冷却风扇进行建模;

[0040]

通过所述冷却风扇的质心将所述冷却风扇连接到所述车身系统上。

[0041]

进一步地,所述根据所述冷却风扇的不平衡量参数计算不平衡量激励载荷的步骤中:

[0042]

所述不平衡量激励载荷的计算公式为:

[0043]

f=(4π2mr)f2,

[0044]

其中,m为所述冷却风扇的转子质量,r为所述冷却风扇的偏心距,f为所述冷却风扇转动的频率,mr为所述冷却风扇的不平衡量参数。

[0045]

本发明提出一种汽车冷却风扇的噪声振动分析系统,其特征在于,包括:

[0046]

建模模块:用于建立整车的有限元模型;

[0047]

获取模块:用于获取冷却风扇的catia模型及catia数据,所述catia数据包括不平衡量参数;

[0048]

导入模块:用于将所述冷却风扇的catia模型导入所述整车的有限元模型中;

[0049]

计算模块:用于根据所述冷却风扇的不平衡量参数计算不平衡量激励载荷;

[0050]

选取模块:用于选取预设噪声响应点和预设振动响应点;

[0051]

分析模块:用于对整车的四个轮胎接地点约束全部自由度,在所述冷却风扇的质心处施加所述不平衡量激励载荷,并分别对所述预设噪声响应点和所述预设振动响应点进行响应分析得到所述预设噪声响应点的响应声压值和所述预设振动响应点的响应振动值;

[0052]

判断模块:用于基于所述响应评价标准数据库对所述预设噪声响应点的响应声压值和所述预设振动响应点的响应振动值进行评价分析,来判断所述冷却风扇的噪声及振动

是否符合噪声振动标准。

[0053]

进一步地,所述分析模块还用于:

[0054]

获取整车模型数据及车内声腔数据,所述整车模型数据包括整车模型的质量、阻尼和刚度,所述车内声腔数据包括车内声腔流体的质量、阻尼及刚度;

[0055]

实时监测并采集所述预设噪声响应点的目标响应数据,所述目标响应数据包括振动位移、振动速度及振动加速度;

[0056]

根据所述整车模型数据、所述车内声腔数据、所述目标响应数据及所述不平衡量激励载荷计算得到所述预设噪声响应点的响应声压值,计算公式为:

[0057][0058][0059]

其中,[m

s

]为整车的质量矩阵,[c

s

]为整车的阻尼矩阵,[k

s

]为整车的刚度矩阵,f为不平衡量激励载荷矢量,f

sf

为车身临界面处的声压载荷,{

ü

}为所述预设噪声响应点的振动加速度,为所述预设噪声响应点的振动速度,{u}为所述预设噪声响应点的振动位移矢量,[m

f

]为车内声腔流体的质量矩阵,[c

f

]为车内声腔流体的阻尼矩阵,[k

f

]为车内声腔流体的刚度矩阵,{p}为所述预设噪声响应点的声压矢量。

[0060]

进一步地,所述分析模块还用于:

[0061]

根据所述整车模型数据及所述不平衡量激励载荷,计算得到所述预设噪声响应点的响应声压值,计算公式为:

[0062][0063]

其中,[m

s

]为整车的质量矩阵,[c

s

]为整车的阻尼矩阵,[k

s

]为整车的刚度矩阵,{f}为不平衡量激励载荷矢量,{v}为所述振动响应点的振动矢量。

[0064]

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

[0065]

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

[0066]

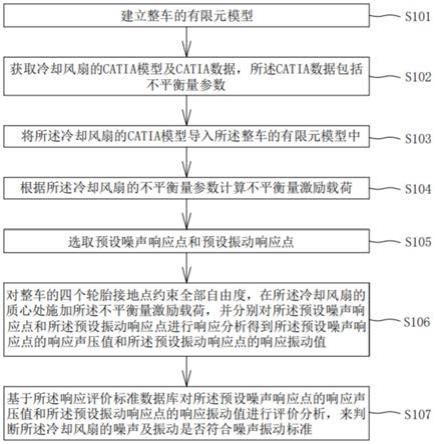

图1为本发明实施例汽车冷却风扇的噪声振动分析方法的流程图;

[0067]

图2为本发明实施例汽车冷却风扇的噪声振动分析系统的系统框图。

具体实施方式

[0068]

为使本发明的目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。附图中给出了本发明的若干实施例。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容更加透彻全面。

[0069]

请参考图1,本发明的实施例提供一种汽车冷却风扇的噪声振动分析方法,包括步骤s101~s107。

[0070]

s101,建立整车的有限元模型。

[0071]

其中,所述整车的有限元模型中包含车身系统、底盘系统、轮胎和动力传动系统。

[0072]

s102,获取冷却风扇的catia模型及catia数据,所述catia数据包括不平衡量参数。

[0073]

s103,将所述冷却风扇的catia模型导入所述整车的有限元模型中。

[0074]

其中,所述将所述冷却风扇的catia模型导入所述整车的有限元模型中的步骤包括:

[0075]

采用刚性单元对所述冷却风扇进行建模;

[0076]

通过所述冷却风扇的质心将所述冷却风扇连接到所述车身系统上。

[0077]

s104,根据所述冷却风扇的不平衡量参数计算不平衡量激励载荷。

[0078]

其中,所述根据所述冷却风扇的不平衡量参数计算不平衡量激励载荷的步骤中:

[0079]

所述不平衡量激励载荷的计算公式为:

[0080]

f=(4π2mr)f2,

[0081]

式中,m为所述冷却风扇的转子质量,r为所述冷却风扇的偏心距,f为所述冷却风扇转动的频率,mr为所述冷却风扇的不平衡量参数。

[0082]

理论上不平衡量参数应越小越好,但由于制造工艺问题,不平衡量参数不可能无限小,比如一般的典型双风扇不平衡量为2.5g cm。

[0083]

s105,选取预设噪声响应点和预设振动响应点。

[0084]

其中,所述选取预设噪声响应点和预设振动响应点的步骤包括:

[0085]

选取驾驶员及乘客的外侧耳处作为预设噪声响应点;

[0086]

选取方向盘上的预设位置点作为第一振动响应点;

[0087]

选取座椅的预设导轨作为第二振动响应点;

[0088]

其中,所述预设振动响应点包括第一振动响应点和第二振动响应点。

[0089]

具体地,选取座椅左侧导轨及方向盘在12点和3点方向的外圈位置作为振动响应点,选取驾驶员及前后乘客的外侧耳处作为噪声响应点,响应评价标准为:噪声响应点(即人耳)的噪声声压值应小于39db(a),所述第一振动响应点(即方向盘)的空载振动值应小于0.5mm/s,所述第二振动响应点(即座椅轨道)的空载振动值应小于0.1mm/s。

[0090]

s106,对整车的四个轮胎接地点约束全部自由度,在所述冷却风扇的质心处施加所述不平衡量激励载荷,并分别对所述预设噪声响应点和所述预设振动响应点进行响应分析得到所述预设噪声响应点的响应声压值和所述预设振动响应点的响应振动值。

[0091]

其中,声振传递函数为:其中,h表示结构噪声,p表示声压,f表示载荷,根据声振传递函数,可以判断车内噪声与声压成正反馈,降低声压即可有效控制车内的噪声水平。

[0092]

噪声响应分析过程中,将车身系统视为一个弹性体,车身振动会带动车身临近的流体(即空气)振动,继而向车内流体传递,使得车内产生声压变化,而车内声压的变化又会反过来激励车身壁板的振动,使车室成为车身结构与声腔流体相互作用的耦合系统,具体分析如下:

[0093]

获取整车模型数据及车内声腔数据,所述整车模型数据包括整车模型的质量、阻尼和刚度,所述车内声腔数据包括车内声腔流体的质量、阻尼及刚度;

[0094]

实时监测并采集所述预设噪声响应点的目标响应数据,所述目标响应数据包括振动位移、振动速度及振动加速度;

[0095]

根据所述整车模型数据、所述车内声腔数据、所述目标响应数据及所述不平衡量激励载荷计算得到所述预设噪声响应点的响应声压值,计算公式为:

[0096][0097][0098]

式中,[m

s

]为整车的质量矩阵,[c

s

]为整车的阻尼矩阵,[k

s

]为整车的刚度矩阵,f为不平衡量激励载荷矢量,f

sf

为车身临界面处的声压载荷,{

ü

}为所述预设噪声响应点的振动加速度,为所述预设噪声响应点的振动速度,{u}为所述预设噪声响应点的振动位移矢量,[m

f

]为车内声腔流体的质量矩阵,[c

f

]为车内声腔流体的阻尼矩阵,[k

f

]为车内声腔流体的刚度矩阵,{p}为所述预设噪声响应点的声压矢量。

[0099]

由于人耳骨膜对声压的感受灵敏,通过传统的声学传递计算方法并不能准确的反应出振动情况下车内的声压及声压变化,本发明通过上述车身结构与声腔流体相互作用的耦合系统进行噪声响应分析,充分的考虑了车身结构振动与车内声腔流体之间的相互作用对噪声产生的影响,能够计算得到更为准确的车内声压结果。

[0100]

进一步的,通过动力学原理对所述预设振动响应点进行振动响应分析,分析如下:

[0101]

根据所述整车模型数据及所述不平衡量激励载荷,计算得到所述预设噪声响应点的响应声压值,计算公式为:

[0102][0103]

式中,[m

s

]为整车的质量矩阵,[c

s

]为整车的阻尼矩阵,[k

s

]为整车的刚度矩阵,{f}为不平衡量激励载荷矢量,{v}为所述振动响应点的振动矢量。

[0104]

s107,基于所述响应评价标准数据库对所述预设噪声响应点的响应声压值和所述预设振动响应点的响应振动值进行评价分析,来判断所述冷却风扇的噪声及振动是否符合噪声振动标准。

[0105]

其中,所述基于所述响应评价标准数据库对所述预设噪声响应点的响应声压和所述预设振动响应点的响应振动进行评价分析,来判断所述冷却风扇的噪声是否符合噪声标准的步骤包括:

[0106]

从所述响应评价标准数据库中获取预设声压阀值和预设振动阀值,其中,所述预设声压阀值为人耳舒适状态下所能承受的最大声压值。

[0107]

将所述噪声响应点的响应声压值和所述振动响应点的响应振动值分别与所述预设声压阀值和所述预设振动阀值进行对比分析;

[0108]

判断以下是否同时满足:所述噪声响应点的响应声压值小于所述预设声压阀值,所述振动响应点的响应振动值小于所述预设振动阀值;

[0109]

若是,则判定所述冷却风扇的噪声及振动符合噪声振动标准。

[0110]

综上,本发明提供的一种汽车冷却风扇的噪声振动分析方法,有益效果在于:本发明建立整车的有限元模型,获取冷却风扇的catia模型及catia数据,所述catia数据包括不平衡量参数,将所述冷却风扇的catia模型导入所述整车的有限元模型中,能够收集所述冷却风扇的不平衡量参数,并根据所述冷却风扇的不平衡量参数计算不平衡量激励载荷,选

取预设噪声响应点和预设振动响应点,便于响应监测及振动数据的采集,根据所述预设噪声响应点和所述预设振动响应点建立响应评价标准数据库,将所述响应评价标准数据库内的数据作为的响应的评价标准数据,对整车的四个轮胎接地点约束全部自由度,在所述冷却风扇的质心处施加所述不平衡量激励载荷,来模拟所述冷却风扇在运转激励下的整车噪声振动情况,并分别对所述预设噪声响应点和所述预设振动响应点进行响应分析得到所述预设噪声响应点的响应声压值和所述预设振动响应点的响应振动值,基于所述响应评价标准数据库对所述预设噪声响应点的响应声压值和所述预设振动响应点的响应振动值进行评价分析,来判断所述冷却风扇的噪声及振动是否符合噪声振动标准,能够方便准确地得到分析判断结论。

[0111]

本发明能够实时模拟所述冷却风扇在不平衡量激励载荷下对整车产生的噪声及振动情况,能够实时反应整车工作情况,保证响应的可靠性,并选取预设噪声响应点和预设振动响应点,再通过且能够通过响应分析得到整车的噪声及振动情况,再分别对所述预设噪声响应点和所述预设振动响应点进行响应分析得到所述预设噪声响应点的响应声压值和所述预设振动响应点的响应振动值,得到准确的响应结果,再基于所述响应评价标准数据库对所述预设噪声响应点的响应声压值和所述预设振动响应点的响应振动值进行评价分析,来判断所述冷却风扇的噪声及振动是否符合噪声振动标准,以对整车的噪声及振动是否符合标准做出准确的判断,能够确保判断结果的准确性,且极大地提高了制造效率。

[0112]

请参考图2,本实施例提供一种汽车冷却风扇的噪声振动分析系统,包括:

[0113]

建模模块:用于建立整车的有限元模型。

[0114]

获取模块:用于获取冷却风扇的catia模型及catia数据,所述catia数据包括不平衡量参数。

[0115]

导入模块:用于将所述冷却风扇的catia模型导入所述整车的有限元模型中。

[0116]

其中,所述导入模块还用于:

[0117]

采用刚性单元对所述冷却风扇进行建模;

[0118]

通过所述冷却风扇的质心将所述冷却风扇连接到所述车身系统上。

[0119]

计算模块:用于根据所述冷却风扇的不平衡量参数计算不平衡量激励载荷。

[0120]

其中,所述不平衡量激励载荷的计算公式为:

[0121]

f=(4π2mr)f2,

[0122]

式中,m为所述冷却风扇的转子质量,r为所述冷却风扇的偏心距,f为所述冷却风扇转动的频率,mr为所述冷却风扇的不平衡量参数。

[0123]

选取模块:用于选取预设噪声响应点和预设振动响应点。

[0124]

其中,所述选取预设噪声响应点和预设振动响应点的步骤包括:

[0125]

选取驾驶员及乘客的外侧耳处作为预设噪声响应点;

[0126]

选取方向盘上的预设位置点作为第一振动响应点;

[0127]

选取座椅的预设导轨作为第二振动响应点;

[0128]

所述预设振动响应点包括第一振动响应点和第二振动响应点。

[0129]

分析模块:用于对整车的四个轮胎接地点约束全部自由度,在所述冷却风扇的质心处施加所述不平衡量激励载荷,并分别对所述预设噪声响应点和所述预设振动响应点进行响应分析得到所述预设噪声响应点的响应声压值和所述预设振动响应点的响应振动值。

[0130]

其中,所述分析模块还用于:

[0131]

获取整车模型数据及车内声腔数据,所述整车模型数据包括整车模型的质量、阻尼和刚度,所述车内声腔数据包括车内声腔流体的质量、阻尼及刚度;

[0132]

实时监测并采集所述预设噪声响应点的目标响应数据,所述目标响应数据包括振动位移、振动速度及振动加速度;

[0133]

根据所述整车模型数据、所述车内声腔数据、所述目标响应数据及所述不平衡量激励载荷计算得到所述预设噪声响应点的响应声压值,计算公式为:

[0134][0135][0136]

其中,[m

s

]为整车的质量矩阵,[c

s

]为整车的阻尼矩阵,[k

s

]为整车的刚度矩阵,f为不平衡量激励载荷矢量,f

sf

为车身临界面处的声压载荷,{

ü

}为所述预设噪声响应点的振动加速度,为所述预设噪声响应点的振动速度,{u}为所述预设噪声响应点的振动位移矢量,[m

f

]为车内声腔流体的质量矩阵,[c

f

]为车内声腔流体的阻尼矩阵,[k

f

]为车内声腔流体的刚度矩阵,{p}为所述预设噪声响应点的声压矢量。

[0137]

所述分析模块还用于:

[0138]

根据所述整车模型数据及所述不平衡量激励载荷,计算得到所述预设噪声响应点的响应声压值,计算公式为:

[0139][0140]

其中,[m

s

]为整车的质量矩阵,[c

s

]为整车的阻尼矩阵,[k

s

]为整车的刚度矩阵,{f}为不平衡量激励载荷矢量,{v}为所述振动响应点的振动矢量。

[0141]

判断模块:用于基于所述响应评价标准数据库对所述预设噪声响应点的响应声压值和所述预设振动响应点的响应振动值进行评价分析,来判断所述冷却风扇的噪声及振动是否符合噪声振动标准。

[0142]

其中,所述判断模块还用于:

[0143]

从所述响应评价标准数据库中获取预设声压阀值和预设振动阀值;

[0144]

将所述噪声响应点的响应声压值和所述振动响应点的响应振动值分别与所述预设声压阀值和所述预设振动阀值进行对比分析;

[0145]

判断以下是否同时满足:所述噪声响应点的响应声压值小于所述预设声压阀值,所述振动响应点的响应振动值小于所述预设振动阀值;

[0146]

若是,则判定所述冷却风扇的噪声及振动符合噪声振动标准。

[0147]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。