1.本实用新型属于装配式建筑技术领域,特别涉及一种带有镶嵌支架的桁架筋叠合楼板。

背景技术:

2.叠合楼板是装配式建筑工程领域常用构件形式,是指钢筋混凝土构件一步分由工厂预制好,另一部分在施工现场现浇叠合,形成叠合楼板。叠合楼板包括底板及现浇层,底板在施工时也作为永久模板使用,同时也是受力结构件的一部分,通常说的叠合楼板一般指预制底板。预制底板与现浇混凝土的叠合基本要求是接触面一是要粗糙咬合,二是配置附加钢筋如马凳筋、桁架筋等增强现浇层与预制层的咬合力。

3.目前,为了解决钢筋混凝土预制板的变形问题,通常附加桁架钢筋,以增强预制板的整体刚度。现有的桁架筋叠合板结构形式:

4.结构形式一:叠合板的顶面,即有桁架筋那面,必须要进行拉毛处理,形成粗糙面。生产完毕的叠合板,需要在堆货场放置一段时间。由于叠合板很薄,产量很大,单面平铺存放需要很大场地面积,只能是立体码放才能解决堆放场地问题。为了防止叠合板底面直接压板顶的桁架筋,需要在桁架筋上垂直放置木板条,然后再层层码放,即板条叠放法:一层叠合板,一层木板条。还可采用垫块叠放法:避开桁架筋,用底板压顶板,即:在叠合板顶面上按要求间隔放置木块,木块的高度要大于桁架筋的高度,使上片叠合板的底面压在木块上,木块再压在下片板的顶面上。

5.结构形式一的技术缺陷:

6.桁架筋未得到充分保护:主要是在储存及运输过程中,挤压变形;关键的受力底板未得到充分保护,在储存及运输过程中,挤压开裂。材料消耗极大,无论是采用木板条还是木块,均是极大浪费,基本不能二次回收。现场二次浇筑时,没有能够形成标高参照。

7.结构形式二:在叠合楼板生产前,将一定尺寸的混凝土块固定在模台上,混凝土浇筑时形成整体。储存方式是能够形成立体储存,前提是生产浇筑混凝土工程中,预埋块必须与底板完全紧贴,任何翘曲,都会引起一系列的问题,而且无法改正。

8.结构形式二的技术缺陷:

9.制作过程难度极大,如:遇到底部钢筋网只能移位、固定在钢筋网上振捣时会上浮、固定在模台上会破坏模台表面。如有预埋块偏差,很难二次纠正。如果存在制作偏差,储存运输时会因为个别的底座翘曲而失稳,引起楼板破坏。如果存在制作偏差,在安装时的标高会不准;不能与底板混凝土完全融合到一起,形成受力缺陷。

技术实现要素:

10.针对上述问题,本实用新型的目的在于提供一种带有镶嵌支架的桁架筋叠合楼板,以是克服现有叠合楼板结构形式的不足。

11.为了实现上述目的,本实用新型采用以下技术方案:

12.一种带有镶嵌支架的桁架筋叠合楼板,包括预制底板及设置于预制底板叠合面上的桁架筋,还包括多个镶嵌支架,所述镶嵌支架为筒状结构,且嵌设于所述预制底板的叠合面上。

13.多个所述镶嵌支架等高,且各所述镶嵌支架高度等于叠合楼板的设计总厚度。

14.所述镶嵌支架包括筒体及设置于筒体底部的至少三个支腿,所述筒体为两端敞开式结构,所述支腿嵌设于所述预制底板内。

15.所述支腿的长度小于所述预制底板的厚度,且所述支腿的下端端面与所述预制底板的外表面共面。

16.所述支腿上设有固定环,所述固定环用于与模台或所述预制底板内部的钢筋网固定连接。

17.所述筒体为方形结构或圆形结构,且中心线与所述预制底板垂直。

18.所述筒体内部填充的混凝土高度大于所述预制底板的厚度。

19.所述筒体和所述支腿为一体式结构。

20.所述镶嵌支架的材质采用pvc材料。

21.所述预制底板的叠合面为粗糙面。

22.本实用新型的优点及有益效果是:

23.本实用新型的优点及有益效果是:本实用新型通过镶嵌支架能控制现场浇筑时叠合楼板的顶面标高,能精准满足设计要求,提高建筑工程质量,大幅度降低工程造价。

24.本实用新型的生产设备投资少,见效快,大幅降低设备造价;可轻松利用现有设备进行改造,生产工艺简单,工效大幅度提升;

25.本实用新型能立体化储存,运输方便,节约了场地,降低了能耗;同时在叠合板存储、运输过程中,不会因相互挤压而容易出现开裂的问题。

附图说明

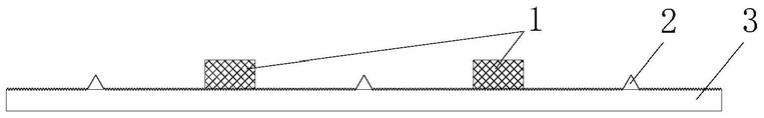

26.图1为本实用新型一种带有镶嵌支架的桁架筋叠合楼板的结构示意图;

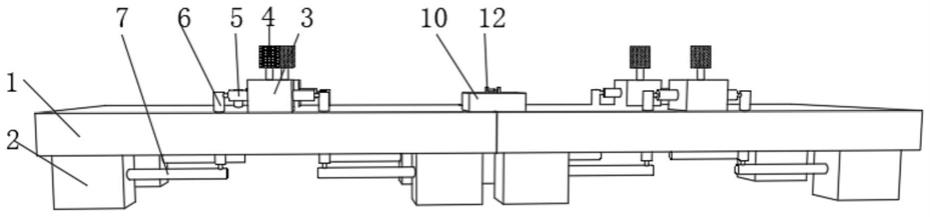

27.图2为本实用新型中镶嵌支架的结构示意图;

28.图3为本实用新型中镶嵌支架的轴测图;

29.图4为本实用新型一种带有镶嵌支架的桁架筋叠合楼板的存储示意图;

30.图5为本实用新型一种带有镶嵌支架的桁架筋叠合楼板的现浇结构示意图。

31.图中:1为镶嵌支架,101为支腿,102为筒体,103为固定环,2为桁架筋,3为预制底板,4为现浇层,5为预制层,h1为支腿高度,h2为筒体高度,h为叠合楼板的设计总厚度。

具体实施方式

32.为了使本实用新型的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本实用新型进行详细描述。

33.如图1所示,本实用新型提供的一种带有镶嵌支架的桁架筋叠合楼板,包括预制底板3及设置于预制底板3叠合面上的桁架筋2,进一步地,还包括多个镶嵌支架1,镶嵌支架1为筒状结构,且嵌设于预制底板1的叠合面上。

34.本实用新型的实施例中,多个镶嵌支架1等高,且各镶嵌支架1高度等于叠合楼板

的设计总厚度。通过镶嵌支架1能控制现场浇筑时叠合楼板的顶面标高,能精准满足设计要求,提高建筑工程质量,大幅度降低工程造价。

35.如图2

‑

3所示,本实用新型的实施例中,镶嵌支架1包括筒体102及支腿101,筒体102的底部至少设置三个支腿101,以保证镶嵌支架1的稳定性。支腿101嵌设于预制底板3内,即与预制底板3浇注为一体是结构。筒体102为两端敞开式结构,下端开口使筒体102内填充的混凝土与预制底板3的浇注混凝土结合为一体,提高整体强度;上端开口方便现浇层的填充。

36.进一步地,筒体102内部填充的混凝土高度大于预制底板1的厚度,以进一步提高预制底板的强度,筒体102保证填充混凝土时不外溢。

37.进一步地,支腿101的长度小于预制底板3的厚度,且支腿101的下端端面与预制底板3的外表面共面,这样使支腿101整体埋设于预制底板3的内部,同时筒体102的下端部也插设于预制底板3内,从而使镶嵌支架1与预制底板3牢固的结合为一体,整体结构安全可靠,同时能更精准的控制叠合楼板的总厚度。具体地,筒体102和支腿101为一体式结构,支腿高度h1加上筒体高度h2等于叠合楼板的设计总厚度h,如图2、图5所示。

38.在上述实施例的基础上,进一步地,在各支腿101上设置固定环103,固定环103用于与模台或预制底板3内部的钢筋网固定连接,以防止浇筑混凝土时,镶嵌支架1移位或上浮。

39.具体地,筒体102为方形结构或圆形结构,且中心线与预制底板3垂直,也就是说,镶嵌支架1垂直嵌设于预制底板3的内部,以能精准控制现场浇筑时叠合楼板的顶面标准高度。优选地,镶嵌支架1的材质采用pvc等非金属材料。

40.如图4所示,本实用新型提供的一种带有镶嵌支架的桁架筋叠合楼板,在叠置存放时,通过镶嵌支架1作为支撑件来支撑上部的预制底板3,存储方便,安全可靠。

41.进一步地,预制底板3的叠合面为粗糙面,通过粗糙面和桁架筋等增强现浇层与预制层的咬合力。

42.如图5所示,本实用新型提供的一种带有镶嵌支架的桁架筋叠合楼板,在现场浇注时,预制底板3的厚度为预制层5,预制层5和现浇层4的厚度之和为叠合楼板的设计总厚度h,因叠合楼板的设计总厚度h与镶嵌支架1的高度相同,所以可通过镶嵌支架1精准控制叠合楼板的设计总厚度h。

43.本实用新型提供的一种带有镶嵌支架的桁架筋叠合楼板,其生产工艺流程:

44.镶嵌支架1的制备。

45.叠合楼板底板制作及镶嵌支架安装:

46.钢板模台就位,根据设计图纸放线、安装叠合板边模,边模作用是圈定叠合板外形轮廓,防止混凝土浇筑时外溢,边模高度同叠合板底板设计厚度;按设计要求安放钢筋网、桁架筋、预埋件等。

47.按设计要求放置镶嵌支架1,镶嵌支架1需要与底板钢筋绑牢,以防浇筑混凝土时移位或上浮,镶嵌支架1位置摆放严格按设计要求布置。

48.浇筑混凝土:此时,镶嵌支架1内混凝土已填充整平。

49.按规范要求静养、拉毛(叠合板顶面,即叠合面处理成粗糙面);将镶嵌支架1内的混凝土顶面抹平,无需拉毛处理,以保证平整度。

50.首片叠合板浇筑完毕;按规范要求养护。

51.拆模:叠合板混凝土达到设计拆模强度即可进行拆模。

52.底板吊装:按传统工艺要求进行,一般规定好了吊装点位。

53.成品形态:叠合板配筋、外形、预埋件等均按设计完成,此时镶嵌支架1已按规定的位置同叠合板浇筑在一起,并形成带有镶嵌支架的混凝土块,如图1所示。

54.叠合板储存:

55.码放原则:中心对位码放,预制底板3在下,保证镶嵌支架1上下对齐。这样上下串联对位,形成了带有镶嵌支架的混凝土块相互受力,不会伤及桁架筋2及预制底板3。

56.码放层数:取决于镶嵌支架1的抗压强度和地基承载力大小,一般设计层数至少是传统叠合板的3

‑

5倍,及不低于20层,如图4所示。

57.叠合板运输:

58.对位码放装车:预制底板3在下,中心对位码放,保证镶嵌支架1上下对齐。运输层数以不超重、不超高为准,运输效率至少是传统叠合板两倍。

59.叠合板安装:

60.叠合板吊装就位绑筋:吊装前板底已按要求放置了临时支撑,支撑的标高精准执行设计标高要求。由于预制底板3还没有与现浇顶板叠合在一起并形成一体,此时需要在底板下设临时支撑,混凝土直接浇筑在底板顶面完成叠合,强度达到一定要求即可拆除临时支撑。

61.叠合板浇筑前底面形态:由于有临时支撑,底面是平整且完全符合设计标高的。

62.叠合板浇筑前顶面形态:顶面粗糙面是凹凸不平的,如果平滑,二次浇筑的混凝土与底板就不能融为一体,即分层开裂,这是规范严格禁止的。此时的顶面上间隔布置了镶嵌支架1,镶嵌支架1的总高度是精准的,其底面的标高也是精准的,所以整个叠合板的总厚度会完全满足设计要求。

63.叠合板顶层浇筑:以镶嵌支架1的顶面为标高点,浇筑抹平即可达到设计要求的楼板总厚度,如图5所示。

64.浇筑完毕,按规定的方法及时间养护,混凝土到达一定强度后即可拆除临时支撑,此时预制底板与现浇层完全叠合在一起,形成完整的受力体。

65.交工验收。

66.本实施例中,镶嵌支架1与预制底板3中的钢筋网捆绑固定,不会出现移位现象,同时在振捣时不会上浮。又因镶嵌支架1采用支腿101支撑的结构,可以避开钢筋网,避免出现预埋块偏差的问题,进而避免底座翘曲而失稳的问题。在安装时,叠合板的标高控制精准,现浇层4与预制层5完全融合到一起,以增强叠合板的整体刚度。

67.以上所述仅为本实用新型的实施方式,并非用于限定本实用新型的保护范围。凡在本实用新型的精神和原则之内所作的任何修改、等同替换、改进、扩展等,均包含在本实用新型的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。