1.本实用新型涉及液氮介质压力发生技术领域,特别是涉及一种液氮介质压力发生装置。

背景技术:

2.低温介质容器在实际使用环境中存在内部的压力冲击或压力脉动,对容器结构的耐冲击性能和疲劳性能提出了试验要求。低温介质容器一般用于液氧(

‑

183℃),液态甲烷(

‑

161.5℃)等流体的输送和贮存系统,考虑到试验系统的安全性,在开展试验时,一般采用液氮(

‑

196℃)作为试验介质。低温压力冲击试验或低温压力脉动试验系统在压力传递时,需要充分考虑压力发生装置的密封和保温效果。

3.目前公布的低温压力冲击试验系统使用的压力发生装置,采用落体式冲击台形成激励时,其压力发生装置的设计上,采用波纹管的自身弹性来克服其液腔内初始压力形成的载荷,容易形成塑性变形,同时在压力传感器安装及压力发生装置的固定支架安装上相对复杂;目前公布的低温压力脉动试验系统使用的压力发生装置,采用电磁振动台形成激励时,其压力发生装置的设计上,涉及到大尺寸法兰密封以及其传动轴与气腔之间的动态密封,使用过程中泄漏风险较高,同时压力传感器的安装也比较繁琐。

技术实现要素:

4.本实用新型的目的是针对现有技术中存在的技术缺陷,而提供一种液氮介质压力发生装置。

5.为实现本实用新型的目的所采用的技术方案是:

6.一种液氮介质压力发生装置,用于对低温介质容器进行试验,包括上部液氮储桶、与所述上部液氮储桶经由法兰连接的下部液氮储桶,所述下部液氮储桶与上部液氮储桶分别形成独立的保温空间;所述上部液氮储桶内设置有传压装置,所述传压装置包括距离固定的上法兰与下法兰,位于所述上法兰与下法兰间的中法兰,所述中法兰经穿过所述上法兰的导杆组件连接所述上法兰上方的载荷传递结构,所述中法兰与上法兰之间布置气腔波纹管,所述中法兰与下法兰之间布置液腔波纹管,所述上法兰上有气腔加压接口,所述中法兰上有液腔加注接口、液腔排气接口,所述下法兰的中心孔作为压力输出口与所述液腔波纹管相通,且所述压力输出口的侧壁上开孔并经所述下法兰内部腔道与所述下法兰底部的传压装置液压测量接口相通,所述下部液氮储桶的桶壁上有引压管接口,该引压管接口与所述传压装置液压测量接口通过软管连接。

7.优选的,所述上法兰与下法兰由固定杆组件连接固定,所述中法兰的外缘面形成避让固定杆的避让槽。

8.优选的,所述液腔加注接口、液腔排气接口对称布置在所述中法兰的侧壁上,并通过所述中法兰内部形成的腔道与所述液腔波纹管相通。

9.优选的,所述下法兰通过一个转接环与所述上部液氮储桶的底部法兰通过螺栓连

接,所述底部法兰上位于桶外部的法兰面上有所述下部液氮储桶的液氮加注孔、排气孔。

10.优选的,所述转接环位于所述下法兰以及所述的底部法兰之间。

11.优选的,所述下法兰的上表面有绕中心布置的环形状的密封槽,所述密封槽中的密封圈,所述转接环压在所述密封圈上并将所述密封圈挤紧实现密封。

12.优选的,所述下部液氮储桶与其底板通过法兰部用螺栓连接。

13.优选的,在试验时,所述低温介质容器固定安装在所述下法兰的下表面上,并通过容器口与所述液腔波纹管通过所述压力输出口相通。

14.优选的,所述下法兰上绕中心位置形成多个试验件安装孔。

15.优选的,所述液腔波纹管的上下端分别与所述中法兰、下法兰的接触部位焊接,所述气腔波纹管的上下端分别与所述上法兰、中法兰的接触部位焊接。

16.本实用新型的压力发生装置采用双侧波纹管结构,规避了密封风险比较大的大尺寸法兰密封和动态密封,也避免了波纹管潜在的塑性变形;同时通过对安装支架和外部金属桶的整体设计,同时起到了储存液氮及支撑结构的作用,增强装配可操作性和便捷性。

17.本实用新型的压力发生装置的设计可通过波纹管通径的调整和相应的转接工装,分别适用于低温压力冲击试验和低温压力脉动试验。

18.本实用新型适用于配合落体式冲击台或电磁振动台(或伺服作动器),在输入机械冲击或机械振动后,形成压力冲击或压力脉动,并输出到被试液氮介质压力容器。

附图说明

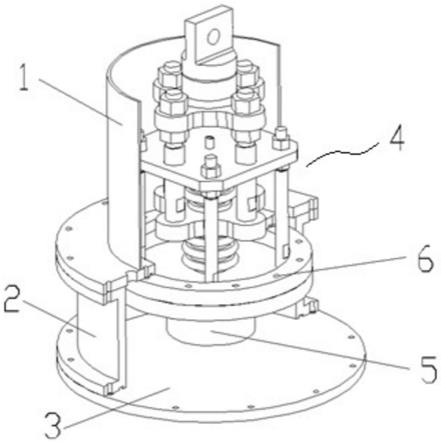

19.图1为本实用新型实施例的液氮介质压力发生装置的整体结构图;

20.图2为本实用新型实施例的液氮介质压力发生装置的总体结构剖视图;

21.图3为本实用新型实施例的液氮介质压力发生装置中的传压装置的结构示意图;

22.图4为本实用新型实施例的液氮介质压力发生装置中的传压装置的另一结构示意图

23.图5为本实用新型实施例的液氮介质压力发生装置中下部液氮储桶的结构示意图;

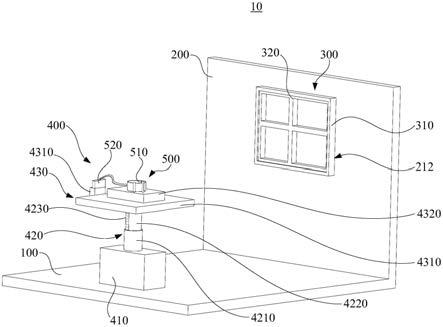

24.图6为本实用新型实施例的液氮介质压力发生装置用于低温压力冲击试验时的示意图。

25.图中:

26.1为上部液氮储桶、101为下部液氮储桶加注排气孔、2为下部液氮储桶,3为下部液氮储桶底板,4为传压装置,401为载荷传递结构,402为导杆,403为气腔加压接口,404为固定杆,405为气腔波纹管,406为液腔波纹管,407为传压装置上法兰,408为传压装置中法兰,409为传压装置下法兰,410为下法兰密封槽,411为传压装置液压测量接口,412为下法兰安装孔,413为试验件安装孔,414为压力输出口,415为液腔加注排气接口,416为引压管接口,5为试验件,6为玻璃钢转接环,7为落体式冲击台,701为冲击台面,702为铁栈,703为导柱,8为玻璃钢连杆。

具体实施方式

27.以下结合附图和具体实施例对本实用新型作进一步详细说明。应当理解,此处所

描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

28.如图所示,本实用新型实施例的液氮介质压力发生装置由传压装置4,上部液氮储桶1,玻璃钢转接环6,下部液氮储桶2及下部液氮储桶底板3等组成。

29.本实用新型实施例,所述传压装置4通过玻璃钢转接环6固定在上部液氮储桶1的底部,所述的传压装置4上端布置有载荷传递结构401,为一个板状体,该载荷传递结构401与传压装置中法兰408通过导杆402连接并通过两侧螺母紧固,其中,传压装置上法兰上布置4个导向孔,用于导402杆的轴向运动导向,传压装置中法兰408上布置液腔加注排气接口415,为两个,一个用于液腔的加注液氮,一个用于液腔排气,布置在所述传压装置中法兰408的外侧上,通过所述传压装置中法兰408内部的腔体与液腔波纹管406相通,气腔加压接口403布置在传压装置上法兰407的中部,与气腔波纹管405相通,传压装置上法兰407和传压装置下法兰409通过固定杆404连接并通过两侧螺母紧固。

30.本实用新型实施例分别采用两个波纹管形成装置的气腔和液腔。所述波纹管的内部的静态承压推荐不小于1mpa,冲击承压推荐不小于4mpa,伸缩量推荐不小于10mm;具体的,所述的气腔波纹管405和液腔波纹管407分别布置在传压装置中法兰408的两侧,气腔波纹管405通过传压装置上法兰上的气腔加压接口403进行加压。试验时,控制气腔波纹管压力与液腔波纹管的初始静态压力相同。

31.本实用新型实施例,所述液腔波纹管的上下端分别与所述中法兰、下法兰的接触部位焊接,所述气腔波纹管的上下端分别与所述上法兰、中法兰的接触部位焊接。

32.本实用新型实施例,通过导杆402连接传压装置中法兰和载荷传递结构,外部的振动载荷或冲击载荷可通过载荷传递结构401传递到传压装置中法兰以及波纹管液腔406。通过固定杆连接传压装置上法兰和传压装置下法兰,保证传压装置的轴向长度恒定。

33.本实用新型实施例,所述的下部液氮储桶2的桶壁上布置引压管接口416,引压管接口416和传压装置液压测量接口411通过不锈钢软管连接,实现引压的功能,传压装置液压测量接口411位于所述传压装置下法兰的底部,并通过所述传压装置下法兰内部的腔道或通道,与传压装置下法兰中心形成的压力输出口414相通,所述压力输出口414的内壁上有通孔开口,从而连通到液腔波纹管406的内部。

34.本实用新型实施例,所述的传压装置下法兰的上表面上布置下环形状的法兰密封槽410、下法兰安装孔412,通过所述下法兰安装孔412与玻璃钢转接环6、上部液氮储桶1的底部法兰用螺栓连接,所述法兰密封槽410设置密封圈,实现连接后的缝隙的密封功能与作用。所述的传压装置下法兰通过玻璃钢转接环6与上部液氮储桶连接,实现传压装置与外部装置的隔热。

35.本实用新型实施例,所述的传压装置下法兰的底部有试验件安装孔413,试验时,试验件5(低温介质容器)通过试验件安装孔413与传压装置4连接。

36.本实用新型实施例,所述的下部液氮储桶2的上下两端的法兰板分别与上部液氮储桶1和下部液氮储桶底板3通过螺栓连接。其中,所述的下部液氮储桶加注排气孔101为两个,一个用于液氮的加注,另一个用于排气,布置在上部液氮储桶1的底部法兰的外法兰面上,方便加注以及排气。

37.本实用新型实施例中,所述上部液氮储桶通过在内部加注液氮,实现液腔波纹管的保温。下部液氮储桶,通过在内部加注液氮,实现液腔波纹管和试验件的保温。

38.本实用新型实施例中,优选的,将落体式冲击台或电磁振动台(或伺服作动器)等外部动力源形成的振动载荷和冲击载荷,转换成传压装置中法兰的位移,进而形成压力冲击或压力脉动,并输出到被试液氮介质压力容器(自带气腔)。

39.本实用新型实施例,进行冲击试验时,所述的下部液氮储桶2及下部液氮储桶底板3可以是安装在落体式冲击台7的铁栈702上,冲击台面701位于传压装置的上方,可通过相应的控制系统使其从规定的高度沿导柱703下滑,冲击到载荷传递结构401上方安装的玻璃钢连杆上。

40.本实用新型实施例,所述的上部液氮储桶1、下部液氮储桶2和载荷传递结构401,需在外部包裹隔热棉,所述的下部液氮储桶底板3和铁栈702之间需安装玻璃钢垫板。

41.本实用新型实施例的液氮介质压力发生装置,应用于低温压力冲击的具体试验方法如下:

42.1)准备两个存有足量液氮的液氮杜瓦罐:液氮杜瓦罐一、液氮杜瓦罐二。

43.2)将上部液氮储桶1、下部液氮储桶2、传压装置4、玻璃钢转接环6、玻璃钢连杆8(玻璃钢连杆8装配固定在载荷传递结构401的顶端,载荷传递结构401的顶端与配合玻璃钢连杆8的连杆装配结构)完成装配;在引压管接口416和传压装置液压测量接口411上连接液氮管,将两个接口连接起来,并在引压管接口416的外侧(伸出于下部液氮桶外的部分)安装低温压力传感器;在两个液腔加注排气接口415上连接液氮管以及低温截止阀,其中一处连接到液氮杜瓦罐一的液相出口;气腔加压接口403连接气管及截止阀,并连接到液氮杜瓦罐一气相出口。

44.3)将与试验件接口一致的盲板通过试验件安装孔413安装到传压装置下法兰409上,然后将下部液氮储桶底板3安装到下部液氮储桶2上。

45.4)检查传压装置4的气密性,无异常后继续。

46.5)从液氮杜瓦罐二的液相出口连接液氮管,分别从下部液氮储桶加注排气孔101和上部液氮储桶1的上开口进行液氮加注,对传压装置4进行冷却。

47.6)完成传压装置4的冷却后,检查传压装置4在低温环境下的气密性,无异常后继续。

48.7)将液氮介质压力发生装置安装到在落体式冲击台7的铁栈702上。

49.8)从液腔加注排气接口415和气腔加压接口403,分别加注液氮和氮气,并控制液腔和气腔的压力,直至保证液腔内的液氮加注完成且压力稳定,符合初始压力的要求。

50.9)启动落体式冲击台,设定初始的冲击高度和抱闸时间,控制冲击台面701冲击到载荷传递结构401上方安装的玻璃钢连杆上,监测并记录压力传感器的输出压力信号。调试冲击高度和抱闸时间,直至压力峰值和压力上升时间满足试验要求。

51.10)将液氮介质压力发生装置从落体式冲击台7的铁栈702上拆下。

52.11)排出下部液氮储桶2中的液氮后,拆除下部液氮储桶底板3以及盲板。

53.12)将试验件5通过试验件安装孔413安装到传压装置下法兰409上,后将下部液氮储桶底板3安装到下部液氮储桶2上。

54.13)重复步骤7)和8)。

55.14)启动落体式冲击台,按照调试好的冲击高度和抱闸时间,控制冲击台面701冲击到载荷传递结构401上方安装的玻璃钢连杆上,监测并记录压力传感器的输出压力信号,

完成试验。

56.本实用新型提供的液氮介质压力发生装置,由于采用双侧波纹管结构,规避了密封风险比较大的大尺寸法兰密封和动态密封,同时避免了波纹管潜在的塑性变形;由于采用双层液氮结构,实现内部液氮腔体的保温;采用的液氮储桶同时具备液氮储存及结构支撑的作用,实现了试验装置装配的便捷性;另外,通过波纹管通径的调整和相应的转接工装,可分别适用于低温压力冲击试验和低温压力脉动试验。

57.以上所述仅是本实用新型的优选实施方式,应当指出的是,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。