1.本发明属于智能化洗煤技术领域,特别是涉及具有用预诊断故障及报警的智能化洗煤用振动筛。

背景技术:

2.洗煤是煤炭深加工的一个不可缺少的工序,从矿井中直接开采出来的煤炭叫原煤,原煤在开采过程中混入了许多杂质,而且煤炭的品质也不同,内在灰分小和内在灰分大的煤混杂在一起,洗煤就是将原煤中的杂质剔除,或将优质煤和劣质煤炭进行分门别类的一种工业工艺。

3.现有的洗煤振动筛在使用的过程中,筛分规格较为单一,使用者在对煤料进行不同规格的筛分时,需要对振动筛或筛分位置进行变更,导致使用者无法快速更改筛分规格或增加了煤料的输送距离,且现有的振动筛大多不具备故障报警功能,在发生故障时,不能够及时对加工工序中的多个设备停止作业,使得煤料在加工途中出现堆积的现象,甚至造成机械设备的损坏。

技术实现要素:

4.本发明的目的是提供具有用预诊断故障及报警的智能化洗煤用振动筛,以解决现有的洗煤振动筛在使用的过程中,筛分规格较为单一,使用者在对煤料进行不同规格的筛分时,需要对振动筛或筛分位置进行变更,导致使用者无法快速更改筛分规格或增加了煤料的输送距离,且现有的振动筛大多不具备故障报警功能,在发生故障时,不能够及时对加工工序中的多个设备停止作业,使得煤料在加工途中出现堆积的现象,甚至造成机械设备损坏的技术问题。

5.本发明解决上述技术问题的技术方案如下:具有用预诊断故障及报警的智能化洗煤用振动筛,包括底板:所述底板的顶部设置有首筛箱,所述首筛箱的内腔安装有筛网,所述首筛箱的底部设置有载板,所述首筛箱底部的四角均设置有顶升组件,所述载板的底部设置有偏心抖动组件,所述偏心抖动组件包括位于载板正下方的次筛箱,所述次筛箱底部的四角均设置有弹性组件,所述底板的顶部设置有位移组件,所述底板左侧的前端设置有预警组件,所述首筛箱的底部连通有下料箱,所述载板的顶部开设有与下料箱相适配的矩形开口,所述底板内腔的前侧和后侧均安装有可转动的输送辊,所述输送辊的表面套设有输送带。

6.优选的,所述顶升组件包括安装在载板顶部两侧且可滑动的驱动柱,所述驱动柱表面的前侧和后侧均固定连接有椭圆盘,所述首筛箱底部的四角均焊接有对接板,所述对接板与椭圆盘滚动接触。

7.优选的,所述首筛箱底部的四角均焊接有限位柱,所述限位柱的底端贯穿至载板的底部并与载板滑动连接,所述限位柱的表面套设有弹簧一,所述弹簧一的顶端和底端分别与载板和限位柱焊接。

8.优选的,所述次筛箱的底部焊接有安装架,所述安装架的内腔安装有驱动电机一,所述驱动电机一输出轴的表面固定连接有偏心甩块。

9.优选的,所述弹性组件包括焊接在次筛箱底部四角的固定座,所述固定座的底部贯穿设置有与其相滑动的支撑柱,所述支撑柱的表面焊接有固定板,所述支撑柱的表面套设有弹簧二,所述弹簧二的顶端和底端分别与固定座和固定板焊接。

10.优选的,所述位移组件包括安装在底板顶部后侧的步进电机,所述底板顶部的两侧均焊接有导向滑架,所述导向滑架的内腔设置有可转动的螺纹杆,所述支撑柱的底部焊接有螺纹滑块,所述螺纹滑块螺纹连接在螺纹杆的表面,所述螺纹杆的前端通过轴承与导向滑架的内壁焊接,所述螺纹杆的后端和步进电机的输出轴均固定连接有皮带盘二,三个皮带盘二通过皮带一传动连接。

11.优选的,所述载板顶部的后侧安装有驱动电机二,所述驱动电机二的输出轴和驱动柱的后端固定连接有皮带盘二,三个皮带盘二通过皮带二传动连接。

12.优选的,所述预警组件包括安装在底板左侧前端的声光报警器,所述声光报警器的右侧安装有转速探测器,位于前侧输送辊的左端焊接有转板,所述转板左侧的顶部和底部均安装有与转板对应的转速传感器。

13.优选的,所述载板的底部连通楔形导料板,所述楔形导料板处于次筛箱的正上方。

14.优选的,所述椭圆盘的表面开设有与对接板相适配的环形凹槽,所述对接板的内腔安装有多个可转动的滚轮,所述滚轮与椭圆盘滚动接触。

15.1、本发明的有益效果是:在本发明中通过顶升组件和筛网的配合使用,对进入首筛箱内腔的煤料进行首次筛分,随后通过位移组件的设置,将偏心抖动组件移动至载板的正下方,随后在偏心抖动组件和弹性组件的配合使用下,对煤料进行二次筛分,在筛选的同时,预警组件对输送辊的转速进行实时监测,并在输送辊发生故障时,及时发出预警,即可达到选择筛选规格便于控制、加工自动化程度高和故障预警的目的,解决了现有的洗煤振动筛在使用的过程中,筛分规格较为单一,使用者在对煤料进行不同规格的筛分时,需要对振动筛或筛分位置进行变更,导致使用者无法快速更改筛分规格或增加了煤料的输送距离,且现有的振动筛大多不具备故障报警功能,在发生故障时,不能够及时对加工工序中的多个设备停止作业,使得煤料在加工途中出现堆积的现象,甚至造成机械设备损坏的问题。

16.2、本发明通过顶升组件的设置,其中驱动柱和椭圆盘的配合使用,对对接板起到了向上往复顶升的作用,同时在限位柱和弹簧一得到配合使用下,使得首筛箱在载板的顶部上下抖动,继而对位于首筛箱内腔的煤料进行筛选,使得大于筛网孔径的煤料自首筛箱内腔的两侧滑出,而小于筛网孔径的煤料字首筛箱的内腔的底部滑落至下料箱的内腔。

17.3、本发明通过偏心抖动组件的设置,其中次筛箱的设置,可对首筛箱和筛网筛选后的煤料进行二次筛分,同时在驱动电机一和偏心甩块的配合使用下,使得次筛箱自身发生高频抖动,加快次筛箱的筛选效率。

18.4、本发明通过弹性组件的设置,其中支撑柱和弹簧二的配合使用,一方面对次筛箱起到了限位导向的作用,使得次筛箱仅能发生上下抖动,另一方面弹簧二的弹性加快了次筛箱的抖动频率,提高了筛选效率。

19.5、本发明通过位移组件的设置,其中步进电机和皮带盘二的配合使用,对两个螺纹杆同时起到了驱动的作用,继而使得位于导向滑架内腔的螺纹滑块能够在螺纹杆的螺纹

驱动下,带动支撑柱发生位移,继而决定次筛箱是否到达载板的正下方,进行二次筛选。

20.6、本发明通过预警组件的设置,其中转速探测器和转速传感器的配合使用,可对输送辊的转速进行测定,同时,在输送辊转速低于设定值,或输送辊停止转动时,声光报警器会发出预警,避免输送带上方持续下料,造成物料的堆积。

附图说明

21.通过结合以下附图所作的详细描述,本发明的上述和/或其他方面的优点将变得更清楚和更容易理解,这些附图只是示意性的,并不限制本发明,其中:

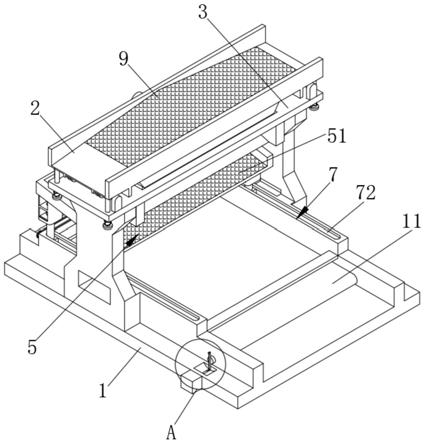

22.图1为本发明一种实施例的立体示意图;

23.图2为本发明一种实施例图1中a点的局部放大图;

24.图3为本发明一种实施例首筛箱和下料箱的立体示意图;

25.图4为本发明一种实施例图3中b点的局部放大图;

26.图5为本发明一种实施例载板和顶升组件的立体示意图;

27.图6为本发明一种实施例偏心抖动组件和弹性组件的立体示意图;

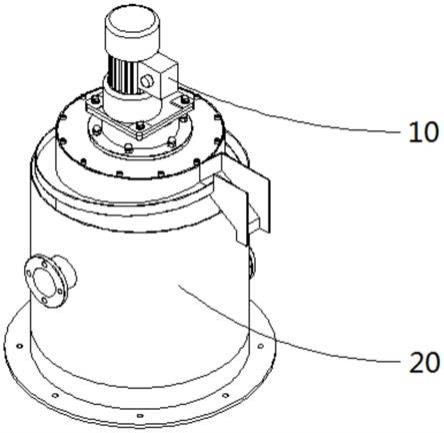

28.图7为本发明一种实施例偏心抖动组件的立体示意图;

29.图8为本发明一种实施例位移组件的立体示意图。

30.附图中,各标号所代表的部件列表如下:

31.1、底板,2、首筛箱,3、载板,4、顶升组件,41、驱动柱,42、椭圆盘,43、对接板,44、限位柱,45、弹簧一,5、偏心抖动组件,51、次筛箱,52、安装架,53、驱动电机一,54、偏心甩块,6、弹性组件,61、固定座,62、支撑柱,63、固定板,64、弹簧二,7、位移组件,71、步进电机,72、导向滑架,73、螺纹杆,74、螺纹滑块,75、皮带盘二,8、预警组件,81、声光报警器,82、转速探测器,83、转板,84、转速传感器,9、筛网,10、下料箱,11、输送带,12、输送辊,13、矩形开口,14、楔形导料板,15、驱动电机二,16、皮带盘二,17、滚轮。

具体实施方式

32.在下文中,将参照附图描述本发明的具有用预诊断故障及报警的智能化洗煤用振动筛的实施例。

33.在此记载的实施例为本发明的特定的具体实施方式,用于说明本发明的构思,均是解释性和示例性的,不应解释为对本发明实施方式及本发明范围的限制。除在此记载的实施例外,本领域技术人员还能够基于本技术权利要求书和说明书所公开的内容采用显而易见的其它技术方案,这些技术方案包括采用对在此记载的实施例的做出任何显而易见的替换和修改的技术方案。

34.本说明书的附图为示意图,辅助说明本发明的构思,示意性地表示各部分的形状及其相互关系。请注意,为了便于清楚地表现出本发明实施例的各部件的结构,各附图之间并未按照相同的比例绘制。相同的参考标记用于表示相同的部分。

35.实施例一

36.图1

‑

8示出本发明一种实施例的具有用预诊断故障及报警的智能化洗煤用振动筛,包括底板1:底板1的顶部设置有首筛箱2,首筛箱2的内腔安装有筛网9,首筛箱2的底部设置有载板3,首筛箱2底部的四角均设置有顶升组件4,载板3的底部设置有偏心抖动组件

5,偏心抖动组件5包括位于载板3正下方的次筛箱51,次筛箱51底部的四角均设置有弹性组件6,底板1的顶部设置有位移组件7,底板1左侧的前端设置有预警组件8,首筛箱2的底部连通有下料箱10,载板3的顶部开设有与下料箱10相适配的矩形开口13,底板1内腔的前侧和后侧均安装有可转动的输送辊12,输送辊12的表面套设有输送带11。

37.作为本实施例的优选方案:顶升组件4包括安装在载板3顶部两侧且可滑动的驱动柱41,驱动柱41表面的前侧和后侧均固定连接有椭圆盘42,首筛箱2底部的四角均焊接有对接板43,对接板43与椭圆盘42滚动接触。

38.作为本实施例的优选方案:首筛箱2底部的四角均焊接有限位柱44,限位柱44的底端贯穿至载板3的底部并与载板3滑动连接,限位柱44的表面套设有弹簧一45,弹簧一45的顶端和底端分别与载板3和限位柱44焊接,通过顶升组件4的设置,其中驱动柱41和椭圆盘42的配合使用,对对接板43起到了向上往复顶升的作用,同时在限位柱44和弹簧一45得到配合使用下,使得首筛箱2在载板3的顶部上下抖动,继而对位于首筛箱2内腔的煤料进行筛选,使得大于筛网9孔径的煤料自首筛箱2内腔的两侧滑出,而小于筛网9孔径的煤料字首筛箱2的内腔的底部滑落至下料箱10的内腔。

39.作为本实施例的优选方案:次筛箱51的底部焊接有安装架52,安装架52的内腔安装有驱动电机一53,驱动电机一53输出轴的表面固定连接有偏心甩块54,通过偏心抖动组件5的设置,其中次筛箱51的设置,可对首筛箱2和筛网9筛选后的煤料进行二次筛分,同时在驱动电机一53和偏心甩块54的配合使用下,使得次筛箱51自身发生高频抖动,加快次筛箱51的筛选效率。

40.作为本实施例的优选方案:弹性组件6包括焊接在次筛箱51底部四角的固定座61,固定座61的底部贯穿设置有与其相滑动的支撑柱62,支撑柱62的表面焊接有固定板63,支撑柱62的表面套设有弹簧二64,弹簧二64的顶端和底端分别与固定座61和固定板63焊接,通过弹性组件6的设置,其中支撑柱62和弹簧二64的配合使用,一方面对次筛箱51起到了限位导向的作用,使得次筛箱51仅能发生上下抖动,另一方面弹簧二64的弹性加快了次筛箱51的抖动频率,提高了筛选效率。

41.实施例二

42.图1

‑

8示出本发明一种实施例的具有用预诊断故障及报警的智能化洗煤用振动筛,包括底板1:底板1的顶部设置有首筛箱2,首筛箱2的内腔安装有筛网9,首筛箱2的底部设置有载板3,首筛箱2底部的四角均设置有顶升组件4,载板3的底部设置有偏心抖动组件5,偏心抖动组件5包括位于载板3正下方的次筛箱51,次筛箱51底部的四角均设置有弹性组件6,底板1的顶部设置有位移组件7,底板1左侧的前端设置有预警组件8,首筛箱2的底部连通有下料箱10,载板3的顶部开设有与下料箱10相适配的矩形开口13,底板1内腔的前侧和后侧均安装有可转动的输送辊12,输送辊12的表面套设有输送带11。

43.作为本实施例的优选方案:顶升组件4包括安装在载板3顶部两侧且可滑动的驱动柱41,驱动柱41表面的前侧和后侧均固定连接有椭圆盘42,首筛箱2底部的四角均焊接有对接板43,对接板43与椭圆盘42滚动接触。

44.作为本实施例的优选方案:首筛箱2底部的四角均焊接有限位柱44,限位柱44的底端贯穿至载板3的底部并与载板3滑动连接,限位柱44的表面套设有弹簧一45,弹簧一45的顶端和底端分别与载板3和限位柱44焊接,通过顶升组件4的设置,其中驱动柱41和椭圆盘

42的配合使用,对对接板43起到了向上往复顶升的作用,同时在限位柱44和弹簧一45得到配合使用下,使得首筛箱2在载板3的顶部上下抖动,继而对位于首筛箱2内腔的煤料进行筛选,使得大于筛网9孔径的煤料自首筛箱2内腔的两侧滑出,而小于筛网9孔径的煤料字首筛箱2的内腔的底部滑落至下料箱10的内腔。

45.作为本实施例的优选方案:次筛箱51的底部焊接有安装架52,安装架52的内腔安装有驱动电机一53,驱动电机一53输出轴的表面固定连接有偏心甩块54,通过偏心抖动组件5的设置,其中次筛箱51的设置,可对首筛箱2和筛网9筛选后的煤料进行二次筛分,同时在驱动电机一53和偏心甩块54的配合使用下,使得次筛箱51自身发生高频抖动,加快次筛箱51的筛选效率。

46.作为本实施例的优选方案:弹性组件6包括焊接在次筛箱51底部四角的固定座61,固定座61的底部贯穿设置有与其相滑动的支撑柱62,支撑柱62的表面焊接有固定板63,支撑柱62的表面套设有弹簧二64,弹簧二64的顶端和底端分别与固定座61和固定板63焊接,通过弹性组件6的设置,其中支撑柱62和弹簧二64的配合使用,一方面对次筛箱51起到了限位导向的作用,使得次筛箱51仅能发生上下抖动,另一方面弹簧二64的弹性加快了次筛箱51的抖动频率,提高了筛选效率。

47.作为本实施例的优选方案:位移组件7包括安装在底板1顶部后侧的步进电机71,底板1顶部的两侧均焊接有导向滑架72,导向滑架72的内腔设置有可转动的螺纹杆73,支撑柱62的底部焊接有螺纹滑块74,螺纹滑块74螺纹连接在螺纹杆73的表面,螺纹杆73的前端通过轴承与导向滑架72的内壁焊接,螺纹杆73的后端和步进电机71的输出轴均固定连接有皮带盘二75,三个皮带盘二75通过皮带一传动连接,通过位移组件7的设置,其中步进电机71和皮带盘二75的配合使用,对两个螺纹杆73同时起到了驱动的作用,继而使得位于导向滑架72内腔的螺纹滑块74能够在螺纹杆73的螺纹驱动下,带动支撑柱62发生位移,继而决定次筛箱51是否到达载板3的正下方,进行二次筛选。

48.作为本实施例的优选方案:载板3顶部的后侧安装有驱动电机二15,驱动电机二15的输出轴和驱动柱41的后端固定连接有皮带盘二16,三个皮带盘二16通过皮带二传动连接。

49.作为本实施例的优选方案:预警组件8包括安装在底板1左侧前端的声光报警器81,声光报警器81的右侧安装有转速探测器82,位于前侧输送辊12的左端焊接有转板83,转板83左侧的顶部和底部均安装有与转板83对应的转速传感器84,通过预警组件8的设置,其中转速探测器82和转速传感器84的配合使用,可对输送辊12的转速进行测定,同时,在输送辊12转速低于设定值,或输送辊12停止转动时,声光报警器81会发出预警,避免输送带11上方持续下料,造成物料的堆积。

50.作为本实施例的优选方案:载板3的底部连通楔形导料板14,楔形导料板14处于次筛箱51的正上方。

51.作为本实施例的优选方案:椭圆盘42的表面开设有与对接板43相适配的环形凹槽,对接板43的内腔安装有多个可转动的滚轮17,滚轮17与椭圆盘42滚动接触。

52.工作原理:本发明使用时,使用者通过开启驱动电机二15,驱动电机二15通过皮带盘二16和驱动柱41的配合使用,驱动椭圆盘42发生转动,继而使得椭圆盘42对对接板43进行往复性顶升,同时在首筛箱2自身重力和弹簧一45的作用下,首筛箱2能够及时复位,继而

使得首筛箱2发生抖动,将煤料输入首筛箱2的内腔,抖动的首筛箱2对煤料进行首次筛选,使得大于筛网9孔径的煤料自首筛箱2内腔的两侧滑出,而小于筛网9孔径的煤料字首筛箱2的内腔的底部滑落至下料箱10的内腔;

53.使用在首筛箱2筛选前,可根据煤料的筛选规格,决定是否对次筛箱51的位置进行移动,使用者可开启步进电机71,在步进电机71的驱动、螺纹杆73和导向滑架72的配合使用下,使得螺纹滑块74带动支撑柱62发生位移,继而使得支撑柱62和固定座61带动次筛箱51到达楔形导料板14的正下方;

54.在次筛箱51位移至楔形导料板14的正下方后,开启驱动电机一53,驱动电机一53带动偏心甩块54发生转动,受偏心甩块54的形状影响,安装架52和驱动电机一53均发生高频抖动,继而使得次筛箱51发生抖动,对楔形导料板14落下的煤料进行二次筛选;

55.在筛选过后,煤料落至输送带11的表面,由输送带11和输送辊12将筛选后的煤料自底板1的顶部输送出,在输送辊12转动的同时,带动转板83和转速传感器84发生转动,使得转速传感器84反复与转速探测器82发生靠近与脱离,继而对输送辊12的转速实时监测,在输送辊12转速低于设定值或停止转动后,声光报警器81发生声光预警,使用者应当及时停止筛选工序,避免持续下料而造成的物料堆积;

56.通过上述步骤的操作,即可达到选择筛选规格便于控制、加工自动化程度高和故障预警的目的。

57.综上所述:该具有用预诊断故障及报警的智能化洗煤用振动筛,通过顶升组件4和筛网9的配合使用,对进入首筛箱2内腔的煤料进行首次筛分,随后通过位移组件7的设置,将偏心抖动组件5移动至载板3的正下方,随后在偏心抖动组件5和弹性组件6的配合使用下,对煤料进行二次筛分,在筛选的同时,预警组件8对输送辊12的转速进行实时监测,并在输送辊12发生故障时,及时发出预警,即可达到选择筛选规格便于控制、加工自动化程度高和故障预警的目的,解决了现有的洗煤振动筛在使用的过程中,筛分规格较为单一,使用者在对煤料进行不同规格的筛分时,需要对振动筛或筛分位置进行变更,导致使用者无法快速更改筛分规格或增加了煤料的输送距离,且现有的振动筛大多不具备故障报警功能,在发生故障时,不能够及时对加工工序中的多个设备停止作业,使得煤料在加工途中出现堆积的现象,甚至造成机械设备损坏的问题。

58.上述披露的各技术特征并不限于已披露的与其它特征的组合,本领域技术人员还可根据发明之目的进行各技术特征之间的其它组合,以实现本发明之目的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。