1.本发明属于疏松纳滤膜技术领域,具体涉及一种纤维素凝胶层修饰的高通量染料分离用疏松纳滤膜及其制备方法与应用。

背景技术:

2.纺织废水通常由染料、无机盐(如nacl、na2so4)、不同类型的表面活性剂、悬浮固体颗粒、酸、碱和其他辅助化学品组成,是较难处理的工业废水之一。中国作为纺织强国,每年会产生大量纺织废水。纺织废水的直接排放将对环境和人类健康造成严重的危害,因此,纺织废水的处理对于环境保护和水资源回收利用是极为重要的。

3.纳滤膜(nanofiltration,简称nf)也被称作疏松反渗透膜(loose reverse osmosis membrane),是分离膜的重要组成部分,其截留分子量介于200

‑

1000da之间,因其具有高水渗透通量、低操作压力和对多价离子高截留率的特点,纳滤膜在过去几年中受到越来越多的关注。与传统的纳滤膜相比,疏松纳滤膜具有更加疏松的表皮层,孔径介于纳滤和超滤之间,其对染料具有高截留率,同时还能够使大量无机盐透过,已成为处理纺织废水的重要技术之一。然而在实际应用中,由进料液引起的膜污染会使疏松纳滤膜的分离性能降低,因此,制备高渗透性、高选择性和长效抗污性能的疏松纳滤膜实现对染料和盐的长效分离已成为广泛关注的问题。

4.专利文献cn110449048a公开了一种纳滤膜,该纳滤膜是由基膜、中间层、选择分离层依次复合而成;所述的基膜是通过静电纺丝法制备得到的,所述的中间层中加入有聚乙烯亚胺。该纳滤膜主要应用于纺织废水处理,膜的水通量约30l/m2·

h

·

bar,染料截留率为98.5%。

5.专利文献cn112827370a公开了一种高通量复合纳滤膜,该复合纳滤膜是在多孔聚合物支撑层上利用真空抽滤的方式将羧化碳纳米管与部分还原的氧化石墨烯复合组装成全碳选择分离层。该纳滤膜对染料的截留可达99%以上,膜纯水通量为80l/m2·

h

·

bar。

6.虽然上述两个专利文献中公开的纳滤膜染料的截留率都可以达到良好的效果,但是,为了进一步提高废水的处理效率,膜的水通量仍需进一步提高,如何获得高渗透性、高选择性和长效抗污性能的疏松纳滤膜,其膜表面致密的分离层是至关重要的。

技术实现要素:

7.针对上述的不足,本发明的第一目的是提供一种纤维素凝胶层修饰的高通量染料分离用疏松纳滤膜;

8.本发明的第二目的是提供一种纤维素凝胶层修饰的高通量染料分离用疏松纳滤膜的制备方法;

9.本发明的第三目的是提供一种纤维素凝胶层修饰的高通量染料分离用疏松纳滤膜在染料脱盐中的应用。

10.为实现上述目的,本发明采取以下技术方案:

11.一种纤维素凝胶层修饰的高通量染料分离用疏松纳滤膜,所述纳滤膜包括有通过多巴胺和羧甲基纤维素共沉积涂覆改性的超滤基膜以及利用羧甲基纤维素在交联剂的作用下通过两次交联反应在改性的超滤基膜表面构建的致密三维网络结构的凝胶层,所述纳滤膜的厚度为110nm,其孔径为1.38nm。

12.进一步,所述超滤基膜为聚偏氟乙烯超滤膜、聚醚砜超滤膜、聚砜超滤膜、聚酰亚胺超滤膜中的一种或几种。

13.进一步,所述超滤基膜为聚偏氟乙烯超滤膜,其厚度为100

‑

400μm,孔径为4.24nm。

14.进一步,具体步骤如下:

15.1)超滤膜基膜的制备:将干燥的制膜材料以及peg、licl和nmp依次加入到三口烧瓶中,在60℃~80℃的条件下,搅拌8~12h,得到均匀的铸膜液,静置脱泡后使用刮膜机将均一的铸膜液刮制在玻璃板上,将玻璃板浸泡在凝固液中,通过nips相转化法制备得到超滤膜基膜;

16.2)多巴胺与纤维素共沉积改性超滤膜基膜:将步骤1)中得到的超滤膜基膜浸泡于20ml~50ml含有0.5g/l

‑

2g/l纤维素和0.5g/l

‑

2g/l多巴胺da的tris缓冲液中,置于恒定速度的摇床中震荡1h~4h,进行共沉积涂覆改性,反应结束后,将膜用含有环氧氯丙烷ech的乙醇溶液进行冲洗,得到改性的超滤膜基膜,备用;

17.3)疏松纳滤膜的制备:

18.纤维素改性液制备:取浓度为0.5g/l

‑

10g/l的纤维素水溶液,加入摩尔比例为3:1的agno3和nabh4,得到纤维素改性液;

19.将步骤2)中改性的超滤膜基膜正面朝上固定于圆盒中,将20ml~50ml的纤维素改性液倒在改性的超滤膜基膜表面,加入1ml~5ml ech含量为5%的乙醇溶液后在60℃~80℃的条件下于烘箱中交联反应1h~5h,反应结束后,得到第一次交联反应的膜;

20.将第一次交联反应的膜正面朝上固定于圆盒中,另取20ml~50ml的纤维素改性液倒在其表面,另取1ml~5ml ech含量为5%的乙醇溶液加入后,在60℃~80℃的条件下于烘箱中交联反应1h~5h,反应结束后,得到第二次交联反应的膜,将第二次交联反应的膜用去离子水反复冲洗得到在改性的超滤膜基膜表面构建了致密凝胶层的疏松纳滤膜。

21.进一步,步骤1)中搅拌的温度为65℃、时间为10h;

22.步骤2)中tris缓冲液的体积为30ml、震荡时间为2h;

23.步骤3)中agno3的浓度为2g/l,两次纤维素改性液的体积均为30ml,两次ech含量为5%的乙醇溶液的体积均为2ml,两次交联反应的温度均为70℃、时间均为4h。

24.进一步,步骤1)中的制膜材料选自聚偏氟乙烯、聚醚砜、聚砜、聚酰亚胺中的一种或几种;

25.步骤2)和步骤3)中的纤维素均选自羧甲基纤维素、羟乙基纤维素、乙基纤维素中的一种或几种。

26.进一步,步骤1)中的制膜材料选自聚偏氟乙烯,所述peg的分子量为600

‑

10000;

27.步骤2)中的纤维素选自羧甲基纤维素,所述纤维素的浓度为1g/l,所述多巴胺da的浓度为1g/l

28.步骤3)中的纤维素选自羧甲基纤维素,所述纤维素的浓度为1g/l。

29.进一步,所述的一种纤维素凝胶层修饰的高通量染料分离用疏松纳滤膜在染料脱盐处理、抗污性研究中的应用。

30.采用以上方案,本发明具有如下优点:

31.1、水凝胶是一种由亲水性聚合物构成的具有三维网络结构的新型功能材料,其具有强吸水性和保水能力,羧甲基纤维素作为制备凝胶的常用原料之一展现出其安全环保,且不易产生二次污染的优势,通过层层交联的方式在聚偏氟乙烯超滤膜表面构建三维网络结构的凝胶层能够形成更稳定的水化层,在纳滤膜运行过程中水化层不易坍塌,从而赋予膜优异亲水性和抗污性。

32.2、本发明通过在聚偏氟乙烯超滤膜表面构建较致密三维网络结构的凝胶层,实现膜对染料和盐的分离,且本发明中的纳滤膜展现出高的渗透性和抗污性,对染料具有很高截留率,对盐具有很高的渗透率,同时具有较高的渗透通量,操作简单,容易控制。

33.3、本发明发明首先利用多巴胺da作为功能平台,通过da和羧甲基纤维素的共沉积作用在聚偏氟乙烯超滤膜表面,引入了羧甲基纤维素,得到改性的聚偏氟乙烯超滤膜,将其在交联剂环氧氯丙烷ech的乙醇溶液中浸泡一段时间后,再浸没到含有ech的纤维素的改性液中,通过两次交联反应在改性的聚偏氟乙烯超滤膜表面构建了较致密的三维网络凝胶层,并通过调控羧甲基纤维素的浓度得到综合性能较优的疏松纳滤膜,其对甲基蓝、刚果红、直接黑染料溶液的截留率均超过99.50%,对无机盐nacl的截留率低于7.7%,对无机盐na2so4截留率低于24%,同时,疏松纳滤膜在循环测试中对刚果红溶液维持了高于285l/m2·

h的渗透通量,具有较好的抗污染性能,提高了疏松纳滤膜的通量和抗污染性能较差的问题,具有良好的应用前景。

34.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书和权利要求书来实现和获得。

附图说明

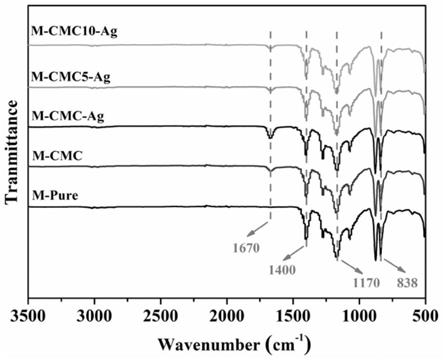

35.图1为本发明实施例5中疏松纳滤膜的atr

‑

ftir图谱;

36.图2为本发明实施例6中疏松纳滤膜的sem图;

37.图3为本发明实施例7中疏松纳滤膜的力学性能图;

38.图4为本发明实施例8中疏松纳滤膜对甲基蓝染料分离性能图;

39.图5为本发明实施例8中疏松纳滤膜对甲基蓝染料长期分离性能图;

40.图6为本发明疏松纳滤膜m

‑

cmc

‑

ag对染料和的盐截留图;

41.图7为本发明疏松纳滤膜m

‑

cmc

‑

ag对不同染料浓度和不同盐浓度的分离性能图;

42.图8为本发明疏松纳滤膜m

‑

cmc

‑

ag对染料的长期分离性能图。

具体实施方式

43.下面结合附图和实施例对本发明的进行详细的描述,但实施例并不对本发明作任何形式的限定,除非特别说明,本发明所涉及的试剂、方法和设备为本技术领域常规试剂、方法和设备。

44.实施例1:一种纤维素凝胶层修饰的高通量染料分离用疏松纳滤膜的制备。

45.具体步骤如下:

46.1)超滤膜基膜的制备:将干燥的聚偏氟乙烯pvdf以及peg、licl和nmp依次加入到三口烧瓶中,在65℃的条件下,机械搅拌10h,得到均匀的铸膜液,静置脱泡后使用刮膜机将均匀的铸膜液刮制在玻璃板上,将玻璃板浸泡在凝固液中,通过nips相转化法制备得到聚偏氟乙烯pvdf膜(m

‑

pure),即超滤膜基膜;

47.2)多巴胺与纤维素共沉积改性超滤膜基膜:将步骤1)中得到的pvdf膜浸泡于30ml含有1g/l羧甲基纤维素cmc和1g/l多巴胺da的tris缓冲液中,置于恒定速度的摇床中震荡2h,进行共沉积涂覆改性,反应结束后,将膜用含有环氧氯丙烷ech的乙醇溶液进行冲洗,得到改性的pvdf膜,备用;

48.3)疏松纳滤膜的制备:

49.cmc改性液制备:取浓度为1g/l的羧甲基纤维素配置成cmc水溶液;

50.将步骤2)中改性的pvdf膜正面朝上固定于圆盒中,将30ml的cmc改性液倒在改性的pvdf膜表面,加入2ml ech含量为5%的乙醇溶液后在70℃条件下于烘箱中交联反应4h,反应结束后,得到第一次交联的pvdf膜,然后再将第一次交联的pvdf膜正面朝上固定于圆盒中,将30ml的cmc改性液倒在第一次交联的pvdf膜表面,加入2ml ech含量为5%的乙醇溶液后在70℃条件下于烘箱中交联反应4h,第二次交联反应结束后将膜用去离子水反复冲洗得到在改性的pvdf膜表面构建了致密凝胶层的疏松纳滤膜(m

‑

cmc)。

51.实施例2:一种纤维素凝胶层修饰的高通量染料分离用疏松纳滤膜的制备。

52.具体步骤如下:

53.1)超滤膜基膜的制备:将干燥的聚偏氟乙烯pvdf以及peg、licl和nmp依次加入到三口烧瓶中,在65℃的条件下,机械搅拌10h,得到均匀的铸膜液,静置脱泡后使用刮膜机将均匀的铸膜液刮制在玻璃板上,将玻璃板浸泡在凝固液中,通过nips相转化法制备得到聚偏氟乙烯pvdf膜(m

‑

pure),即超滤膜基膜;

54.2)多巴胺与纤维素共沉积改性超滤膜基膜:将步骤1)中得到的pvdf膜浸泡于30ml含有1g/l羧甲基纤维素cmc和1g/l多巴胺da的tris缓冲液中,置于恒定速度的摇床中震荡2h,进行共沉积涂覆改性,反应结束后,将膜用含有环氧氯丙烷ech的乙醇溶液进行冲洗,得到改性的pvdf膜,备用;

55.3)疏松纳滤膜的制备:

56.cmc改性液制备:取浓度为1g/l的羧甲基纤维素配置成cmc水溶液,然后加入2g/l的agno3和nabh4,还原生成的ag nps粒子会负载在cmc交联的网络结构中增强膜的力学性能,由此制备了cmc改性液,所述nabh4与agno3的比例为3:1;

57.随后将步骤2)中改性的pvdf膜正面朝上固定于圆盒中,将30ml的cmc改性液倒在改性的pvdf膜表面,加入2ml ech含量为5%的乙醇溶液后在70℃条件下于烘箱中交联反应4h,反应结束后,得到第一次交联的pvdf膜,然后再将第一次交联的pvdf膜正面朝上固定于圆盒中,将30ml的cmc改性液倒在第一次交联的pvdf膜表面,加入2ml ech含量为5%的乙醇溶液后在70℃条件下于烘箱中交联反应4h,第二次交联反应结束后将膜用去离子水反复冲洗得到在改性的pvdf膜表面构建了致密凝胶层的疏松纳滤膜(m

‑

cmc

‑

ag)。

58.实施例3:一种纤维素凝胶层修饰的高通量染料分离用疏松纳滤膜的制备。

59.具体步骤如下:

60.1)超滤膜基膜的制备:将干燥的聚偏氟乙烯pvdf以及peg、licl和nmp依次加入到三口烧瓶中,在65℃的条件下,机械搅拌10h,得到均匀的铸膜液,静置脱泡后使用刮膜机将均匀的铸膜液刮制在玻璃板上,将玻璃板浸泡在凝固液中,通过nips相转化法制备得到聚偏氟乙烯pvdf膜(m

‑

pure),即超滤膜基膜;

61.2)多巴胺与纤维素共沉积改性超滤膜基膜:将步骤1)中得到的pvdf膜浸泡于30ml含有1g/l羧甲基纤维素cmc和1g/l多巴胺da的tris缓冲液中,置于恒定速度的摇床中震荡2h,进行共沉积涂覆改性,反应结束后,将膜用含有环氧氯丙烷ech的乙醇溶液进行冲洗,得到改性的pvdf膜,备用;

62.3)疏松纳滤膜的制备:

63.cmc改性液制备:取浓度为5g/l的羧甲基纤维素配置成cmc水溶液,然后加入2g/l的agno3和nabh4,还原生成的ag nps粒子会负载在cmc交联的网络结构中增强膜的力学性能,由此制备了cmc改性液,所述nabh4与agno3的比例为3:1;

64.随后将步骤2)中改性的pvdf膜正面朝上固定于圆盒中,将30ml的cmc改性液倒在改性的pvdf膜表面,加入2ml ech含量为5%的乙醇溶液后在70℃条件下于烘箱中交联反应4h,反应结束后,得到第一次交联的pvdf膜,然后再将第一次交联的pvdf膜正面朝上固定于圆盒中,将30ml的cmc改性液倒在第一次交联的pvdf膜表面,加入2ml ech含量为5%的乙醇溶液后在70℃条件下于烘箱中交联反应4h,第二次交联反应结束后将膜用去离子水反复冲洗得到在改性的pvdf膜表面构建了致密凝胶层的疏松纳滤膜(m

‑

cmc5

‑

ag)。

65.实施例4:一种纤维素凝胶层修饰的高通量染料分离用疏松纳滤膜的制备。

66.具体步骤如下:

67.1)超滤膜基膜的制备:将干燥的聚偏氟乙烯pvdf以及peg、licl和nmp依次加入到三口烧瓶中,在65℃的条件下,机械搅拌10h,得到均匀的铸膜液,静置脱泡后使用刮膜机将均匀的铸膜液刮制在玻璃板上,将玻璃板浸泡在凝固液中,通过nips相转化法制备得到聚偏氟乙烯pvdf膜(m

‑

pure),即超滤膜基膜;

68.2)多巴胺与纤维素共沉积改性超滤膜基膜:将步骤1)中得到的pvdf膜浸泡于30ml含有1g/l羧甲基纤维素cmc和1g/l多巴胺da的tris缓冲液中,置于恒定速度的摇床中震荡2h,进行共沉积涂覆改性,反应结束后,将膜用含有环氧氯丙烷ech的乙醇溶液进行冲洗,得到改性的pvdf膜,备用;

69.3)疏松纳滤膜的制备:

70.cmc改性液制备:取浓度为10g/l的羧甲基纤维素配置成cmc水溶液,然后加入2g/l的agno3和nabh4,还原生成的ag nps粒子会负载在cmc交联的网络结构中增强膜的力学性能,由此制备了cmc改性液,所述nabh4与agno3的比例为3:1;

71.随后将步骤2)中改性的pvdf膜正面朝上固定于圆盒中,将30ml的cmc改性液倒在改性的pvdf膜表面,加入2ml ech含量为5%的乙醇溶液后在70℃条件下于烘箱中交联反应4h,反应结束后,得到第一次交联的pvdf膜,然后再将第一次交联的pvdf膜正面朝上固定于圆盒中,将30ml的cmc改性液倒在第一次交联的pvdf膜表面,加入2ml ech含量为5%的乙醇溶液后在70℃条件下于烘箱中交联反应4h,第二次交联反应结束后将膜用去离子水反复冲洗得到在改性的pvdf膜表面构建了致密凝胶层的疏松纳滤膜(m

‑

cmc10

‑

ag)。

72.实施例5:红外光谱检测

73.1、实验材料

74.实施例1

‑

4中的条件下制得的基膜m

‑

pure、疏松纳滤膜m

‑

cmc、疏松纳滤膜m

‑

cmc

‑

ag、疏松纳滤膜m

‑

cmc5

‑

ag、疏松纳滤膜m

‑

cmc10

‑

ag。

75.2、实验方法

76.将基膜m

‑

pure、疏松纳滤膜m

‑

cmc、疏松纳滤膜m

‑

cmc

‑

ag、疏松纳滤膜m

‑

cmc5

‑

ag、疏松纳滤膜m

‑

cmc10

‑

ag分别用冷冻干燥机冻干至恒重,然后利用傅里叶全反射红外光谱(ftir,nicolet is50,ger)分别表征基膜m

‑

pure、疏松纳滤膜m

‑

cmc、疏松纳滤膜m

‑

cmc

‑

ag、疏松纳滤膜m

‑

cmc5

‑

ag、疏松纳滤膜m

‑

cmc10

‑

ag的化学组成。

77.3、实验结果

78.由图1可得,红外光谱中1400cm

‑1、1170cm

‑1、838cm

‑1处的特征峰是pvdf的典型特征峰。与基膜m

‑

pure相比,疏松纳滤膜m

‑

cmc

‑

ag、疏松纳滤膜m

‑

cmc5

‑

ag、疏松纳滤膜m

‑

cmc10

‑

ag在1670cm

‑1处均出现新的特征峰,归因于cmc中所含的

‑

c=o峰。并且,发现膜m

‑

cmc

‑

ag的

‑

c=o峰强度最大,随着cmc添加量的增加,

‑

c=o峰趋于减小,随着cmc量的增加,改性液的粘度增加,导致交联效果变差。

‑

c=o峰的出现证明cmc凝胶层在pvdf膜表面的成功构建。

79.实施例6:电子显微镜观察膜表面形貌

80.1、实验材料

81.实施例1

‑

4中的条件下制得的基膜m

‑

pure、疏松纳滤膜m

‑

cmc、疏松纳滤膜m

‑

cmc

‑

ag、疏松纳滤膜m

‑

cmc5

‑

ag、疏松纳滤膜m

‑

cmc10

‑

ag。

82.2、实验方法

83.通过将冷冻干燥后的基膜m

‑

pure、疏松纳滤膜m

‑

cmc、疏松纳滤膜m

‑

cmc

‑

ag、疏松纳滤膜m

‑

cmc5

‑

ag、疏松纳滤膜m

‑

cmc10

‑

ag样品剪成2

×

4mm2的样品条,并使用导电胶将其正面向上分别粘在样品台上,喷金处理后采用sem来观察膜表面形貌,并使用场发射扫描电子显微镜(sem,s

‑

4800)对分别对膜表面进行表征。

84.3、实验结果

85.由图2可得,基膜m

‑

pure表面可以清晰观察到膜孔。pvdf膜表面引入cmc后形成凝胶层,膜表面的孔明显减少。当进一步加入含ag np的改性液进行表面改性后,从疏松纳滤膜m

‑

cmc

‑

ag的表面观察到ag np的存在。cmc凝胶层具有的独特三维网络结构是无机粒子很好的承载位点。随着cmc添加量逐渐增加,疏松纳滤膜表面固定的ag np也随之增多。

86.实施例7:力学性能测试

87.1、实验材料

88.实施例1

‑

4中的条件下制得的基膜m

‑

pure、疏松纳滤膜m

‑

cmc、疏松纳滤膜m

‑

cmc

‑

ag、疏松纳滤膜m

‑

cmc5

‑

ag、疏松纳滤膜m

‑

cmc10

‑

ag。

89.2、实验方法

90.首先对基膜m

‑

pure、疏松纳滤膜m

‑

cmc、疏松纳滤膜m

‑

cmc

‑

ag、疏松纳滤膜m

‑

cmc5

‑

ag、疏松纳滤膜m

‑

cmc10

‑

ag进行冻干处理。将冻干后的膜裁剪为10mm

×

40mm的样条,使用测厚仪测量样条的厚度。将样条装于夹具中,中间有效区域的长度为20mm,输入对应参数,拉伸速度设为10mm/min,使用精密电子万能拉伸机分别对基膜m

‑

pure、疏松纳滤膜m

‑

cmc、疏松纳滤膜m

‑

cmc

‑

ag、疏松纳滤膜m

‑

cmc5

‑

ag、疏松纳滤膜m

‑

cmc10

‑

ag的力学性能进行测试。

91.3、实验结果

92.由图3可得,基膜m

‑

pure的拉伸强度为1.03mpa,断裂伸长率为66.6%。膜m

‑

cmc拉伸强度增加至1.41mpa,断裂伸长率减小为41.3%。相比于膜m

‑

pure,膜m

‑

cmc变脆,韧性降低。当进一步膜m

‑

cmc表面引入含ag np的改性液进行表面改性后,膜m

‑

cmc

‑

ag的拉伸强度为1.38mpa,断裂伸长率为56.5%,其能够维持较高的拉伸强度和较大的断裂伸长率。其主要原因是cmc凝胶层的三维网络结构是ag np粒子良好的承载位点,ag np粒子的引入改善了膜的力学性能。随着cmc含量进一步增加,膜的拉伸强度和断裂伸长率均有所下降。其主要原因是随着cmc含量增加,改性液浓度增加,导致膜表面凝胶层与膜结合能力下降,凝胶层的三维网络结构不能很好地构建,膜的力学性能有所下降。

93.实施例8:水通量测试

94.1、实验材料

95.实施例1

‑

4中的条件下制得的基膜m

‑

pure、疏松纳滤膜m

‑

cmc、疏松纳滤膜m

‑

cmc

‑

ag、疏松纳滤膜m

‑

cmc5

‑

ag、疏松纳滤膜m

‑

cmc10

‑

ag。

96.2、实验方法

97.使用错流装置对基膜m

‑

pure、疏松纳滤膜m

‑

cmc、疏松纳滤膜m

‑

cmc

‑

ag、疏松纳滤膜m

‑

cmc5

‑

ag、疏松纳滤膜m

‑

cmc10

‑

ag的凝胶层修饰的疏松纳滤膜进行通量及染料/盐分离性能测试;

98.水通量的测试:将基膜m

‑

pure、疏松纳滤膜m

‑

cmc、疏松纳滤膜m

‑

cmc

‑

ag、疏松纳滤膜m

‑

cmc5

‑

ag、疏松纳滤膜m

‑

cmc10

‑

ag分别放置于膜池中,以去离子水为进料液,操作压力为0.1mpa,预压1h后测试其水通量,记为j(l/m2·

h

·

bar),水通量由式(1)进行计算;

99.测试膜对不同染料的分离性能:所用染料浓度均为0.1g/l,设置操作压力为0.1mpa,预压1h后测试膜对染料通量,收集进料液和滤过液,根据公式(2)计算膜对不同染料的截留率r(%);

100.测试膜对染料/盐二元体系(刚果红和nacl混合溶液、刚果红和na2so4混合溶液)的分离性能:进料液中染料和盐的浓度分别为0.1g/l和1g/l,根据公式(2)计算膜对不同染料和盐的截留率;

101.对刚果红染料溶液进行循环测试来对膜的抗污染性能进行表征:模型污染物为0.1g/l刚果红溶液,操作压力为0.1mpa,先进行染料分离,运行90min后,将染料溶液换成去离子水,在无压力条件下清洗10min,继续对染料溶液进行分离测试,整个抗污染测试分为三个污染阶段和两个纯水清洗阶段。

[0102][0103][0104]

式(1)中,v为一定时间内渗透液体积(l),a为膜池的有效过滤面积(m2),δt为收集滤液的时间(h);

[0105]

式(2)中,r为溶质的截留率(%);c

f

为原液中溶质浓度(g/l);c

p

为渗透液中溶质浓度(g/l)。

[0106]

使用导电仪测定无机盐溶液的电导率,根据标准曲线计算渗透液和原料液中nacl和na2so4溶液中溶质的浓度;使用紫外分光光度计在染料的最大吸收波长下测得吸光度,根据标准曲线计算渗透液和原料液中不同染料溶液中溶质的浓度。最后根据公式(2)计算各个分离体系的截留率。

[0107]

3、实验结果

[0108]

表1高通量疏松纳滤膜的物理特性及分离性能测试数据

[0109][0110]

由表1以及图3、图4、图5可以看出,m

‑

cmc

‑

ag膜综合性能较好,这是由于cmc含量过高引起改性溶液的粘度过大,凝胶与膜结合能力下降,以致不能在膜表面形成完整、良好的凝胶层;

[0111]

由图6可以看出,m

‑

cmc

‑

ag膜对刚果红和直接黑染料溶液通量分别为263.65l/m2·

h

·

bar和298.00l/m2·

h

·

bar,截留率分别为99.9%和99.5%,对nacl和na2so4截留率分别为7.61%和23.6;

[0112]

由图7可以看出,m

‑

cmc

‑

ag膜在处理不同成分的染料/盐混合体系时仍然保持对染料的高通量和高截留,对盐的高渗透性;

[0113]

由图8可以看出,m

‑

cmc

‑

ag膜对刚果红染料溶液的循环测试结果,在3次循环后膜仍然具有的较高的染料通量,且通量保持稳定,展现出较好的抗污性能。

[0114]

最后用说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换。凡在本发明的精神和原则之内,所作的任何修改、同等替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。