1.本发明涉及一种拉链用拉头、及具有其的拉链。

背景技术:

2.一般来说,拉链具有用以将拉链打开或关闭的拉链用拉头,拉链用拉头具有:拉头本体;及活动地安装于拉头本体的拉片。

3.在专利文献1中,所公开的拉链用拉头400除了拉头本体100及拉片300以外,还具有封闭构件200。所公开的拉链用拉头400在拉片安装柱50的后端与上翼板10之间具有拉片通道,在将安装拉片300穿过该拉片通道后,通过一个封闭构件200将安装拉片300后的拉片通道堵住,而将拉片300活动地安装在拉头本体100。

4.在专利文献2中,所公开的安全拉片具有:拉片本体1及拉链头本体2,在拉链头本体2的上表面设有用于限位拉片本体1的固定件3,固定件3的两端均固定在拉链头本体的上表面,因此在固定件3与拉链头本体的上表面之间不存在拉片通道。拉片本体1的侧部形成有缺口部4,当拉片本体1通过该缺口部4进入被固定件3与拉链头本体2的空间后,通过薄片5将拉片本体1的缺口部4完全封闭。当拉链结构应用在产品上,且填充物被填充进去后,将拉链拉到闭合,再用力将拉片本体1从薄片5处掰断,使拉片本体1通过缺口部4被从拉链头本体2处分离并抛弃。因此,能够有效防止拉片被儿童误食。

5.另外,在专利文献3中,所公开的拉头具有:拉头滑块10及拉片20,拉片20穿过设在拉头滑块10的上表面上的弯折部114、坐体112与檔止部186之间所形成的间隙13而安装在拉头滑块10后,利用冲压机构将弯折部114两端冲压弯折而封闭间隙13,使其防止拉片20脱离拉头滑块10。

6.[背景技术文献]

[0007]

[专利文献]

[0008]

[专利文献1]国际公开wo2016/051538a1

[0009]

[专利文献2]中国实用新型206518203u

[0010]

[专利文献3]中国发明专利102835788b

技术实现要素:

[0011]

[发明要解决的问题]

[0012]

所述专利文献1的拉链用拉头400通过封闭构件200将拉片300结合在拉头本体100后的拉片通道封闭。然而,该封闭构件200的尺寸精度要求必须很高,才能准确的定位在拉头本体100的载置部70,并且与拉片安装柱50的卡合突起60卡合,另外,拉链用拉头400的部件件数也变多,从而产生制造工程复杂且制造成本提高的问题。另外,通过封闭构件200将安装拉片300后的拉片通道堵住后,使用者难以将该封闭构件200拆卸,也就是说,专利文献1也存在使用者无法任意更换拉片300的问题。

[0013]

所述专利文献2的固定件3的两端均固定在拉链头本体2的上表面处,不存在用以

安装拉片的拉片通道,拉片本体1安装在拉链头本体2后,必须另外使用安装薄片5安装在拉片本体1,才能使用该拉链。应用于产品后,使用者用力将拉片本体1从薄片5处掰断,使拉片本体1可以从缺口部4被取下丢弃。然而,薄片5被破坏后,就无法再次将拉片本体1安装在拉链头本体2。也就是说,专利文献2也存在使用者无法任意更换拉片300的问题。

[0014]

另外,所述专利文献3的拉片20穿过拉头滑块10的间隙13后,利用冲压机构将弯折部114的两端冲压弯折而封闭间隙13,使其防止拉片20脱离拉头滑块10。因此拉片20的安装需要使用另外使用冲压机构,从而产生制造复杂且制造成本高的问题。而且安装后,使用者也难以打开弯折部114,无法容易任意更换拉片20。也就是说,专利文献3也存在使用者无法任意更换拉片300的问题

[0015]

本发明鉴于所述课题,其目的在于提供一种拉链用拉头及具有其的拉链,其不仅兼具部件件数少、制造成本低、制造简单、以及不需要过高的尺寸精度要求等效果,并且安装后,使用者也能够容易地任意更换新的拉片。

[0016]

[解决问题的技术手段]

[0017]

为了达成所述目的,本发明所提供的拉链用拉头,其特征在于具有:拉头本体及拉片;且所述拉头本体包含:上翼板;下翼板;引导柱,其连结所述上翼板的前端与所述下翼板的前端;及安装柱,其从所述上翼板的前端的上表面突出且以形成拉片保持部的方式朝所述上翼板的后端延伸后,朝向所述上翼板的所述上表面弯曲;在所述上翼板的后端的所述上表面、及所述安装柱的自由端的与所述上表面对向的自由端面的至少一者,具有突出的止挡部;在所述上表面与所述自由端面之间形成有拉片通道;所述拉片包含:环部,其形成有用于被保持在所述拉片保持部的开口部;抓持部,其从所述环部延伸;及沟部,其对应所述止挡部而形成在所述抓持部的背面或者/以及正面,用于让所述止挡部通过;所述沟部以从所述抓持部的侧缘延伸到所述抓持部的内部,接着再连续地延伸到所述开口部为止的方式形成。

[0018]

另外,在本发明的拉链用拉头中,所述沟部具有:横沟部,其以从所述抓持部的侧缘沿所述拉片的横向延伸的方式形成;及纵沟部,其与所述横沟部连续,且沿所述拉片的纵向延伸到所述开口部为止;且所述纵沟部的宽度大于所述横沟部的宽度;所述止挡部的前后方向的尺寸大于左右方向的尺寸;所述止挡部的左右方向的宽度为所述止挡部能够在所述拉头本体的前后方向与所述拉片的横向平行的状态下沿着前后方向在所述横沟部中移动的尺寸;所述止挡部的前后方向的长度为所述止挡部能够在所述拉头本体的左右方向与所述拉片的纵向平行的状态下沿着左右方向在所述纵沟部中移动的尺寸。

[0019]

另外,在本发明的拉链用拉头中,所述止挡部包含:第一止挡部,其形成在所述上表面;及第二止挡部,其形成在所述自由端面;且所述沟部包含:第一沟部,其形成在所述抓持部的所述背面;及第二沟部,其形成在所述抓持部的所述正面。

[0020]

另外,在本发明的拉链用拉头中,在所述第一沟部的所述纵沟部的内部,设置有使所述纵沟部沿纵向分歧的第一防止脱落凸部;且在所述第二沟部的所述纵沟部的内部,设置有使所述纵沟部沿纵向分歧的第二防止脱落凸部;在所述第一止挡部形成有所述第一防止脱落凸部能够在左右方向上通过的第一凹部,在所述第二止挡部形成有所述第二防止脱落凸部能够在左右方向上通过的第二凹部;所述第一防止脱落凸部的厚度大于所述第一凹部的上下方向的深度或者/以及所述第二防止脱落凸部的厚度大于所述第二凹部的上下方

向的深度。

[0021]

另外,在本发明的拉链用拉头中,在所述第一沟部的所述纵沟部的内部,设置有使所述纵沟部沿纵向分歧的第一防止脱落凸部;且在所述第二沟部的所述纵沟部的内部,设置有使所述纵沟部沿纵向分歧的第二防止脱落凸部;在所述第一止挡部形成有所述第一防止脱落凸部能够在左右方向上通过的第一凹部,在所述第二止挡部形成有所述第二防止脱落凸部能够在左右方向上通过的第二凹部;所述第一防止脱落凸部的宽度大于所述第一凹部的前后方向的长度或者/以及所述第二防止脱落凸部的宽度大于所述第二凹部的前后方向的长度。

[0022]

另外,在本发明的拉链用拉头中,所述第一防止脱落凸部及所述第二防止脱落凸部是通过将树脂射出到在厚度方向上贯通所述抓持部的贯通孔而成形。

[0023]

另外,在本发明的拉链用拉头中,在所述上表面形成有所述止挡部;且形成在所述上表面的所述止挡部的前端位在较所述自由端面的前端更靠前后方向的前方。

[0024]

另外,在本发明的拉链用拉头中,所述止挡部仅形成在所述上表面;且所述沟部仅形成在所述抓持部的所述背面;在所述纵沟部的内部,设置有使所述纵沟部沿纵向分歧的防止脱落凸部;在所述止挡部形成有所述防止脱落凸部能够在左右方向上通过的凹部;所述防止脱落凸部的厚度大于所述凹部的上下方向的深度或者/以及所述防止脱落凸部的宽度大于所述凹部的前后方向的长度。

[0025]

另外,在本发明的拉链用拉头中,所述拉片更具有防止脱落嵌合片,其嵌合在所述沟部;且在所述沟部的部位的所述抓持部的厚度与所述防止脱落嵌合片的厚度的合计厚度大于所述拉片通道的最小高度。

[0026]

另外,在本发明的拉链用拉头中,所述止挡部包含:第一止挡部,其形成在所述上表面;及第二止挡部,其形成在所述自由端面;且所述沟部包含:第一沟部,其形成在所述抓持部的所述背面;及第二沟部,其形成在所述抓持部的所述正面;所述防止脱落嵌合片包含:第一嵌合片,其嵌合在所述第一沟部;第二嵌合片,其嵌合在所述第二沟部;及连接部,其连接所述第一嵌合片与所述第二嵌合片;在所述沟部形成有在厚度方向上贯通的贯通孔,且在所述第一嵌合片与所述第二嵌合片的任一者形成有对应所述贯通孔的嵌合片侧孔,在所述第一嵌合片与所述第二嵌合片的另一者的接触所述第一沟部或所述第二沟部的接触面形成有通过所述贯通孔并且卡合在所述嵌合片侧孔的卡合凸部;所述防止脱落嵌合片由树脂形成。

[0027]

另外,在本发明的拉链用拉头中,所述止挡部仅形成在所述上表面;且所述沟部仅形成在所述抓持部的所述背面;所述防止脱落嵌合片形成有朝外侧突出的卡合部;在所述沟部形成有用于与所述卡合部卡合的卡合凹入部。

[0028]

另外,在本发明的拉链用拉头中,所述防止脱落嵌合片通过对所述沟部射出成形而形成。

[0029]

另外,为了达成所述目的,本发明所提供的拉链具有所述拉链用拉头。

[0030]

[发明效果]

[0031]

根据本发明,能够提供一种拉链用拉头的结构,由于该结构的拉头本体于拉片通道包含止挡部,且拉片包含与止挡部对应的沟部,因此使拉头本体与拉片能够以少量部件进行安装而构成拉链用拉头,且这样的拉头本体及拉片不需要求过高的尺寸精度,因此,能

够达到降低制造成本的有益效果。并且,通过止挡部与沟部的配合,使得拉片不会轻易地从拉头本体脱落,同时,由于组装简单,能够兼具使用者也能方便以徒手更换拉片的有益效果。

附图说明

[0032]

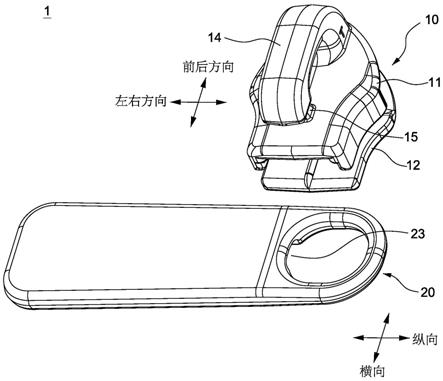

图1a是本发明的一实施例的拉链用拉头的分解立体图,图1b是本发明的一实施例的拉链用拉头的拉头本体的侧视图,图1c是本发明的一实施例的拉链用拉头的拉片的背面视图。

[0033]

图2是本发明的一实施例的拉链用拉头的拉头本体与拉片的组装说明图。

[0034]

图3是沿着图2的a-a剖面线的局部剖面图。

[0035]

图4是沿着图2的b-b剖面线的局部剖面图。

[0036]

图5a是本发明的一实施例的拉链用拉头的立体图,图5b是使用者要打开拉链而朝向本发明的一实施例的拉头本体的后方对拉片施加拉力时的局部剖面图。

[0037]

图6a至图6c是本发明的拉片的各种变化的立体图。

[0038]

图7a是本发明的第1变化例的拉链用拉头的分解立体图,图7b是本发明的第1变化例的拉链用拉头的拉头本体的侧视图,图7c是本发明的第1变化例的拉链用拉头的拉片的背面视图。

[0039]

图8是本发明的第1变化例的拉链用拉头的拉头本体与拉片的组装说明图。

[0040]

图9是沿着图8的d-d剖面线的局部剖面图。

[0041]

图10是沿着图8的e-e剖面线的局部剖面图。

[0042]

图11是本发明的第1变化例的拉链用拉头的立体图。

[0043]

图12a是本发明的第2变化例的拉链用拉头的分解立体图,图12b是本发明的第2变化例的拉链用拉头的拉头本体的侧视图,图12c是本发明的第2变化例的拉链用拉头的拉片的背面视图。

[0044]

图13a是本发明的第3变化例的拉链用拉头的分解立体图,图13b是本发明的第3变化例的拉链用拉头的拉头本体的侧视图,图13c是本发明的第3变化例的拉链用拉头的拉片的背面视图。

[0045]

图14是本发明的第3变化例的拉片在尚未形成第一防止脱落凸部及第二防止脱落凸部时的立体图。

[0046]

图15是本发明的第3变化例的拉链用拉头的拉头本体与拉片组装时沿前后方向剖开的局部剖面图。

[0047]

图16a是本发明的拉片的变化例的背面视图,图16b是本发明的拉片的变化例的正面视图。

[0048]

图17是本发明的第3变化例的拉链用拉头的拉头与图16a、16b的拉片组装时沿前后方向剖开的局部剖面图。

[0049]

图18a是本发明的第4变化例的拉链用拉头的分解立体图,图18b是本发明的第4变化例的拉链用拉头的拉头本体的侧视图,图18c是本发明的第4变化例的拉链用拉头的拉片的背面视图。

[0050]

图19是本发明的第4变化例的拉链用拉头的拉头本体与拉片组装时沿前后方向剖

开的局部剖面图。

[0051]

图20是本发明的第5变化例的拉链用拉头的拉片的分解立体图。

[0052]

图21是图20的拉片与防止脱落嵌合片组装的立体图。

[0053]

图22是本发明的第6变化例的拉链用拉头的拉片的分解图。

[0054]

图23是图22的拉片与拉头本体组装的立体图。

具体实施方式

[0055]

以下,一边参照图面,一边对本发明的拉链用拉头1进行说明。此外,本发明不受以下说明的实施例或变化例的任何限定,只要具有与本发明实质上相同的构成并且能实现相同的作用效果,便能够进行各种变更。

[0056]

通常,拉链(未图示)包含拉链链带(未图示)、及拉链用拉头1。所述拉链链带在一对拉链链布的对向的一侧缘部,分别沿着拉链链布的长度方向安装着拉链链齿排。通过拉链用拉头1的前进能够使左右的一对拉链链齿排成为啮合状态,而将拉链闭合。相反的,通过拉链用拉头1的后退能够使左右的一对拉链链齿排成为分离状态,而将拉链打开。

[0057]

在以下的说明中,如图1a-图1c所示,所谓“前后方向”,是指沿着拉链用拉头1的拉头本体10的前后的方向,也就是从拉链用拉头1前端的导入口131朝向啮合口132的方向。换句话说,“前后方向”也就是前述通过拉链用拉头1的前进而将拉链闭合以及打开的方向,其中拉链用拉头1的前进而将拉链闭合的方向为前方,拉链用拉头1后退而将拉链打开的方向为后方。“前后方向”也相当于拉头本体10的长度的方向。所谓“左右方向”,是指沿着拉头本体10的左右的方向,更具体而言,是指拉头本体10的宽度的方向,是与“前后方向”垂直的方向。所谓“上下方向”,是指沿着拉头本体10的上下的方向,更具体而言,是指拉头本体10的厚度的方向,也是与“前后方向”及“左右方向”垂直的方向。

[0058]

另外,在以下的说明中,所谓“纵向”,是指沿着拉片20的前后的方向,更具体而言,是指拉片20的长度方向,也就是从拉片20的环部21端朝向抓持部22的末端的方向。所谓“横向”,是指沿着拉片20的左右的方向,更具体而言,是指拉片20的宽度方向。横向是与纵向垂直的方向。

[0059]

<实施例>

[0060]

以下,一边参照图1a-图6b,一边对本发明的拉链用拉头1的整体结构进行说明。图1a是本发明的一实施例的拉链用拉头的分解立体图。图1b是本发明的一实施例的拉链用拉头的拉头本体的侧视图。图1c是本发明的一实施例的拉链用拉头的拉片的背面视图。图2是本发明的一实施例的拉链用拉头的拉头本体与拉片的组装说明图。图3是沿着图2的a-a剖面线的局部剖面图,更具体而言,是显示拉片20组装到拉头本体10后,沿着左右方向剖面的组装图。图4是沿着图2的b-b剖面线的局部剖面图,更具体而言,图4是显示拉片20组装到拉头本体10的状态下,沿着前后方向剖开的局部剖面图。图5a是本发明的一实施例的拉链用拉头的立体图。图5b是使用者要打开拉链而朝向本发明的一实施例的拉头本体的后方对拉片施加拉力时的局部剖面图。

[0061]

[拉链用拉头1的构成]

[0062]

如图1a-图5b所示,拉链用拉头1具有拉头本体10及拉片20。在本实施例中,将通过图2-图5b及以下说明来解释拉片20如何安装在拉头本体10以及如何从拉头本体10拆卸。本

发明实施例中,以拉头本体10及拉片20均为金属制为例子,但拉头本体10及拉片20也可以是树脂制,或是其中一者以金属制,另一者以树脂制。

[0063]

[拉头本体10的构成]

[0064]

如图1a、图1b所示,在本实施例中,拉头本体10包含上翼板11、下翼板12、引导柱13、及安装柱14。引导柱13连结上翼板11的前端与下翼板12的前端,也就是说,引导柱13在拉头本体10的前后方向的前端连结上翼板11与下翼板12。另外,引导柱13两侧的上翼板11与下翼板12之间的空间,形成了将拉链的左右的拉链链齿排导入拉头本体10内部的导入口131。

[0065]

安装柱14从上翼板11的前端的上表面111突出,且以形成拉片保持部141的方式朝向上翼板11的后端延伸后朝向上翼板11的上表面111弯曲。换句话说,拉片保持部141是安装柱14与上翼板11之间的空间,该空间用来保持拉片20的环部21的一部分,而将拉片20安装在拉头本体10。如图1所示,安装柱14呈现弧状的结构,但不限于此,也可以具有角部。

[0066]

本发明在上翼板11的后端的上表面111、及安装柱14的自由端142的与上表面111对向的自由端面143的至少一者,具有突出的止挡部15。在本实施例中,如图1所示的例,是在上翼板11的后端的上表面111具有突出的止挡部15。

[0067]

在上翼板11的上表面111与安装柱14的自由端142的自由端面143之间,形成有拉片通道16。拉片20的沟部23能够穿过拉片通道16使得环部21的一部分进入拉片保持部141,而安装在拉头本体10,也就是说,拉片通道16的高度只要能够让拉片20的沟部23通过即可。

[0068]

[拉片20的构成]

[0069]

如图1a、图1c所示,在本实施例中,拉片20包含环部21、抓持部22、及沟部23。环部21形成有用于被保持在拉片保持部141内的开口部211,也就是说,如图5a、图5b所示,当拉片20安装在拉头本体10时,安装柱14穿插开口部211,环部21的一部分被保持在拉头本体10的拉片保持部141中。抓持部22从环部21延伸。在本实施例中,如图1a、图1c、图3、图4所示,沟部23对应拉头本体10的止挡部15,形成在抓持部22的背面221,用于让止挡部15通过。

[0070]

沟部23的设置不限于上述说明,当止挡部15设置在安装柱14的自由端142的自由端面143时,沟部23则对应设置在自由端面143的止挡部15,而形成在抓持部22的正面222。当止挡部15设置在上表面111以及自由端面143双方时,沟部23则对应而形成在抓持部22的背面221以及正面222。此外,环部21也可以形成为圆形以外的环状,开口部211也可以形成为圆形以外的开口。

[0071]

如图1c所示,沟部23以从抓持部22的侧缘223延伸到抓持部22的内部,接着再连续地延伸到开口部211为止的方式形成。

[0072]

本发明的沟部23的结构,如图6a所示,也可以从抓持部22的侧缘223起呈弧状延伸到抓持部22的内部,接着再连续地延伸到开口部211为止,而形成为弧状;也可以如图6b所示,从抓持部22的侧缘223起呈直线状延伸到抓持部22的内部,接着再转大约45度且呈直线状延伸,之后再转大约45度且呈直线状连续地延伸到开口部211为止,形成为多边的形状;或者如图6c所示,将沟部23形成为具有一转角的形状。换句话说,只要沟部23能沟让止挡部15通过,则沟部23的形状并不限于特定的形状。

[0073]

[拉头本体10的止挡部15与拉片20的沟部23的关系]

[0074]

如图3、4所示,止挡部15的尺寸形成为能够在沟部23中移动的尺寸。更具体而言,

如图1a-图1c、图3、图4所示的沟部23时,止挡部15的尺寸形成为左右方向的宽度w1及前后方向的长度l1皆较沟部23的宽度w0小,以便让止挡部15在沟部23中移动。也可以利用拉头本体10或者拉片20的材质的可挠性,将止挡部15的宽度w1或长度l1形成为等于或者稍微大于沟部23的宽度w0,通过使用者稍微施力,止挡部15也能够在沟部23中移动,此种构成时,将拉片20安装在拉片保持部141后,拉片20更不会轻易地从拉片保持部141脱落。

[0075]

另外,当将止挡部15的宽度w1或长度l1形成为等于或者稍微大于沟部23的宽度w0,可以将止挡部15的后端形成为逐渐变细的形状,或者将沟部23的入口形成为稍微阔开的形状,以便将止挡部15引导进入沟部23中,之后再通过使用者稍微施力使止挡部15在沟部23中移动。

[0076]

[将拉片20安装在拉头本体10的说明]

[0077]

以下,配合图2-图6c说明拉片20如何安装在拉头本体10以及如何从拉头本体10拆卸。

[0078]

在本实施例中,首先,如图1a所示,先使拉片20的横向与拉头本体10的前后方向大致平行,接着,如图1a及图2所示,使止挡部15对准拉片20的侧缘223的沟部23后,让止挡部15沿着前后方向朝沟部23移动,并且进入到沟部23,接着继续使止挡部15顺着沟部23延伸的方向在沟部23中持续移动到开口部211为止(如图5a所示)。更具体而言,当止挡部15在图6a所示的圆弧状的沟部23中移动时,是一边改变拉片20相对于拉头本体10的角度一边朝开口部211移动。当止挡部15在图6b所示的多边状的沟部23或图6c所示的转角状的沟部23中移动,且止挡部15移动到转角时,改变拉片20相对于拉头本体10的角度后再继续朝开口部211移动。

[0079]

以上述方式,使止挡部15移动并且进入到拉片20的开口部211后,也就是安装柱14穿插到拉片20的开口部211后,拉片20的环部21的一部分便位在拉片保持部141,使得拉片20被安装在拉头本体10。相反的,当使用者想更换旧的拉片20或者是不同设计的拉片20时,只需要使止挡部15对准开口部211的侧缘的沟部23,让止挡部15进入沟部23,并且以相反的方向使止挡部15在沟部23中移动,就可以使拉片20从拉头本体10脱离,而将拉片20拆卸下来。

[0080]

另外,当拉片20安装在拉头本体10后,若要使拉片20无法从拉头本体10分离,可以将安装柱14的自由端142朝向上翼板11的上表面111压挤,而使拉片通道16变小或封闭,就可以防止使用者将拉片20脱离。

[0081]

[本实施例的效果]

[0082]

本实施例的拉链用拉头1中,拉头本体10包含拉片通道16及止挡部15,且拉片20包含与止挡部15对应的沟部23。因此使用者使止挡部15顺着沟部23在沟部23中移动,即可使拉片20经由拉片通道16进入拉片保持部141或脱离拉片保持部,因此能够依照使用者的意思而轻易地以徒手将旧的拉片20从拉头本体10取出,再将新的拉片20安装在拉头本体10,而进行更换。而且,必须使止挡部15对准沟部23的位在开口部211的侧缘,并且止挡部15需要朝向沟部23接近,进入沟部23中,再沿着沟部23的形状在沟部23中移动后,拉片20才能够从拉头本体10脱离。因此,拉片20难以从拉头本体10脱落。换句话说,通过止挡部15与沟部23的配合,使得在没有使用者的操作下,拉片20不会轻易地从拉头本体10脱落,同时兼具使用者能够根据需求而任意地以徒手更换拉片20的有益效果。

[0083]

并且,通过拉头本体10与拉片20的结构关系,使拉链用拉头1能够以少量部件进行安装,且这样的拉头本体10及拉片20的尺寸不需要求过高的精度,因此,能够达到简单组装且降低制造成本的有益效果。

[0084]

[止挡部15与自由端142的优选的位置关系]

[0085]

另外,如图5b所示,本实施例优选为形成在上表面111的止挡部15的前后方向的前端154位在较安装柱14的自由端142的自由端面143的前后方向的前端1431更靠拉头本体10的前后方向的前方。由于止挡部15的前端154位在较安装柱14的前端1431更靠拉头本体10的前后方向的前方,当拉片20安装在拉头本体10后,当使用者要打开拉链而朝向拉头本体10的后方对拉片20施加拉力时,拉片20的环部21在接触到安装柱14的前端1431之前,便会被止挡部15的前端154朝向上方引导,因此可以分散一部分朝向后方的力量,而更能够避免拉片20的环部21对安装柱14的前端1431与止挡部15的前端154之间的施力而造成环部21从拉片通道16被拉出。

[0086]

<第1变化例>

[0087]

如图7a-图11所示,其表示拉链用拉头1的第1变化例。在第1变化例的说明及其参照附图中,与实施例中所说明的构件具有相同构成的构件使用了相同符号来表示,并且省略该构件的说明。图7a是本发明的第1变化例的拉链用拉头的分解立体图。图7b是本发明的第1变化例的拉链用拉头的拉头本体的侧视图。图7c是本发明的第1变化例的拉链用拉头的拉片的背面视图。图8是本发明的第1变化例的拉链用拉头的拉头本体与拉片的组装说明图。图9是沿着图8的d-d剖面线的局部剖面图,更具体而言,是显示拉片20组装到拉头本体10后,沿着左右方向剖面的组装图。图10是沿着图8的e-e剖面线的局部剖面图,更具体而言,是显示拉片20组装到拉头本体10后,沿着前后方向剖开的局部剖面图。图11是本发明的第1变化例的拉链用拉头的立体图。

[0088]

[拉头本体10的止挡部15与拉片20的沟部23的关系]

[0089]

如图7a-图7c所示,在第1变化例中,与实施例不同的是,沟部23形成为直角的形状,具有横沟部23t及纵沟部23l,并且纵沟部23l的宽度w1大于横沟部23t的宽度w2。同时,止挡部15形成为前后方向的长度l1大于左右方向的宽度w1。

[0090]

具体而言,如图7c所示,横沟部23t以从抓持部22的侧缘223沿拉片20的横向延伸的方式形成。纵沟部23l与横沟部23t连续,且沿拉片20的纵向延伸到开口部211为止。换言之,横沟部23t是与纵沟部23l成垂直的设置。

[0091]

另一方面,如图9所示,止挡部15的左右方向的宽度w1为止挡部15能够在拉头本体10的前后方向与拉片20的横向平行的状态下沿着前后方向在横沟部23t中移动的尺寸,换句话说,止挡部15的宽度w1不大于横沟部23t的宽度w2,以便让止挡部15能够在横沟部23t中移动;另外,也可以利用拉头本体10或者拉片20的材质的可挠性,将止挡部15的宽度w1形成为等于或者稍微大于横沟部23t的宽度w2,通过使用者稍微施力,止挡部15也能够在横沟部23t移动。

[0092]

如图8、图10所示,止挡部15的前后方向的长度l1为止挡部15能够在拉头本体10的左右方向与拉片20的纵向平行的状态下沿着左右方向在纵沟部23l中移动的尺寸,换句话说,止挡部15的长度l1不大于纵沟部23l的宽度w1,以便让止挡部15能够在纵沟部23l中移动;另外,也可以利用拉头本体10或者拉片20的材质的可挠性,将止挡部15的长度l1形成为

等于或者稍微大于纵沟部23l的宽度w1,通过使用者稍微施力,止挡部15也能够在纵沟部23l中移动。

[0093]

[将拉片20安装在拉头本体10的说明]

[0094]

以下,将配合图7a-图11来说明拉片20如何安装在拉头本体10以及如何从拉头本体10拆卸。

[0095]

在本第1变化例中,首先,如图7a所示,先使拉片20的横向与拉头本体10的前后方向大致平行,接着,使止挡部15对准拉片20的侧缘223的沟部23后,让止挡部15沿着前后方向朝沟部23移动,并且进入到沟部23的横沟部23t,接着在拉头本体10的前后方向与拉片20的横向平行的状态下,继续使止挡部15顺着横沟部23t延伸的方向在横沟部23t中持续移动到与纵沟部23l的连接处而无法移动为止(如图8所示)。接着,如图8所示,在拉头本体10的左右方向与拉片20的纵向平行的状态下,使止挡部15顺着纵沟部23l延伸的方向在纵沟部23l中持续移动,而使止挡部15从沟部23的纵沟部23l移动到开口部211内为止(如图11所示)。

[0096]

以上述方式,使止挡部15移动并且进入到拉片20的开口部211后,也就是安装柱14穿插在开口部211后,拉片20的环部21的一部分便位在拉片保持部141,使得拉片20被安装在拉头本体10。相反的,当使用者想更换旧的拉片20或者是不同设计的拉片20时,只需要使止挡部15对准开口部211的侧缘的沟部23,让止挡部15进入沟部23,并且以相反的方向使止挡部15在沟部23移动,就可以使拉片20从拉头本体10脱离,而将拉片20拆卸下来。

[0097]

[第1变化例的效果]

[0098]

第1变化例除了具有实施例的有益效果外,由于通过规定纵沟部23l的宽度w1大于横沟部23t的宽度w2,同时,止挡部15的前后方向的长度l1大于左右方向的宽度w1,因此当拆卸拉片20时,都必须使止挡部15以特定的方向在横沟部23t及纵沟部23l中移动,因此,拉片20更难以从拉头本体10脱落。

[0099]

<第2变化例>

[0100]

如图12a-图12c所示,其表示拉链用拉头1的第2变化例。在第2变化例的说明及其参照附图中,与第1变化例中所说明的构件具有相同构成的构件使用了相同符号来表示,并且省略该构件的说明。图12a是本发明的第2变化例的拉链用拉头的分解立体图。图12b是本发明的第2变化例的拉链用拉头的拉头本体的侧视图。图12c是本发明的第2变化例的拉链用拉头的拉片的背面视图。

[0101]

[止挡部15的构成]

[0102]

在第2变化例中,与第1变化例不同的是,在上翼板11的上表面111及安装柱14的自由端142的自由端面143都形成止挡部15。止挡部15包含第一止挡部151、及第二止挡部152,第一止挡部151形成在上翼板11的上表面111,第二止挡部152形成在安装柱14的自由端142的自由端面143。

[0103]

[沟部23的构成]

[0104]

在第2变化例中,与第1变化例不同的是,在拉片20的抓持部22的背面221及正面222都形成对应第一止挡部151及第二止挡部152的沟部23。也就是说,沟部23包含第一沟部231、及第二沟部232,第一沟部231形成在抓持部22的背面221,第二沟部232形成在抓持部22的正面222。第一止挡部151对应第一沟部231,能够在第一沟部231中移动,并且,第二止

挡部152对应第二沟部232,能够在第二沟部232中移动。其中,第一沟部231包含沿拉片20的横向延伸的横沟部231t及沿拉片20的纵向延伸的纵沟部231l,第二沟部232也包含沿拉片20的横向延伸的横沟部232t及沿拉片20的纵向延伸的纵沟部232l。

[0105]

[拉头本体10的止挡部15与拉片20的沟部23的关系]

[0106]

在第2变化例中,与第1变化例类似,第一止挡部151的左右方向的宽度为第一止挡部151能够在拉头本体10的前后方向与拉片20的横向平行的状态下沿着前后方向在第一沟部231的横沟部231t中移动的尺寸,第二止挡部152的左右方向的宽度为第二止挡部152能够在拉头本体10的前后方向与拉片20的横向平行的状态下沿着前后方向在第二沟部232的横沟部232t移动的尺寸;第一止挡部151的前后方向的长度为第一止挡部151能够在拉头本体10的左右方向与拉片20的纵向平行的状态下沿着左右方向在第一沟部231的纵沟部231l移动的尺寸,第二止挡部152的前后方向的长度为第二止挡部152能够在拉头本体10的左右方向与拉片20的纵向平行的状态下沿着左右方向在第二沟部232的纵沟部232l移动的尺寸。

[0107]

关于第2变化例的拉片20的安装及拆卸,与第1变化例类似,首先,先使拉片20的横向与拉头本体10的前后方向大致平行,接着,使第一止挡部151对准拉片20的侧缘223的第一沟部231,第二止挡部152对准第二沟部232后,让第一止挡部151及第二止挡部152沿着的前后方向朝第一沟部231及第二沟部232移动,并且分别进入到第一沟部231的横沟部231t及第二沟部232的横沟部232t,接着在拉头本体10的前后方向与拉片20的横向平行的状态下,继续使第一止挡部151及第二止挡部152分别顺着横沟部231t及横沟部232t延伸的方向在横沟部231t及横沟部232t中持续移动到与纵沟部231l及纵沟部232l的连接处而无法移动为止。

[0108]

接着,在拉头本体10的左右方向与拉片20的纵向平行的状态下,使第一止挡部151及第二止挡部152分别顺着纵沟部231l及纵沟部232l延伸的方向在纵沟部231l及纵沟部232l中持续移动,而使第一止挡部151及第二止挡部152分别从纵沟部231l及纵沟部232l移动到开口部211内为止。

[0109]

以上述方式,使第一止挡部151及第二止挡部152移动并且进入到拉片20的开口部211后,也就是安装柱14穿插在开口部211后,拉片20的环部21的一部分便位在拉片保持部141,使得拉片20被安装在拉头本体10。相反的,当使用者想更换旧的拉片20或者是不同设计的拉片20时,只需要使第一止挡部151及第二止挡部152对准拉片20的开口部211的侧缘的纵沟部231l及纵沟部232l,让第一止挡部151及第二止挡部152分别进入纵沟部231l及纵沟部232l,然后以相反的方向使第一止挡部151及第二止挡部152在沟部23中移动,就可以使拉片20从拉头本体10脱离,而将拉片20拆卸下来。

[0110]

[第2变化例的效果]

[0111]

第2变化例的拉链用拉头1中,除了具有实施例及第1变化例的效果外,由于拉片20的双面都具有沟部23(第一沟部231及第二沟部232),因此能够更有效地防止拉片20从拉头本体10脱落。

[0112]

[止挡部与沟部的优选的尺寸关系]

[0113]

如图12a-图12c所示,优选的是,第一止挡部151的前后方向的长度与第二止挡部152的前后方向的长度不同,同时第一沟部231的纵沟部231l的宽度与第二沟部232的纵沟

部232l的宽度不同。

[0114]

通过如此的构成,当要将拉片20安装在拉头本体10时,如果拉片20的背面朝向上方,由于第一止挡部151及第二止挡部152的尺寸及位置无法各自对应第二沟部232的纵沟部232l及第一沟部231的纵沟部231l,因此无法将进行拉片20的安装。只有在拉片20的背面朝向下方的状态下,使第一止挡部151及第二止挡部152的尺寸及位置各自对应第一沟部231的纵沟部231l及第二沟部232的纵沟部232l,才能使第一止挡部151及第二止挡部152各自进入纵沟部231l及纵沟部232l,而进行拉片20的安装。

[0115]

通过这样的构成,使用者在拆卸旧的拉片20而更换新的拉片20时,能够正确而有效率地安装,不会有误将拉片20的背面朝向上方而安装在拉头本体10的情形发生。

[0116]

或者,当使第一止挡部151的左右方向的宽度与第二止挡部152的左右方向的宽度不同,同时第一沟部231的横沟部231t的宽度与第二沟部232的横沟部232t的宽度不同时,也可以达成所述的有益效果。

[0117]

(第3变化例)

[0118]

如图13a-图15所示,其表示拉链用拉头1的第3变化例。在第3变化例的说明及其参照附图中,与实施例、第2变化例中所说明的构件具有相同构成的构件是使用相同符号来表示,通过如上所述那样使用相同符号来表示而省略该构件的说明。图13a是本发明的第3变化例的拉链用拉头的分解立体图。图13b是本发明的第3变化例的拉链用拉头的拉头本体的侧视图。图13c是本发明的第3变化例的拉链用拉头的拉片的背面视图。图14是本发明的第3变化例的拉片在尚未形成第一防止脱落凸部及第二防止脱落凸部时的立体图。图15是本发明的第3变化例的拉链用拉头的拉头本体与拉片组装时沿前后方向剖开的局部剖面图。

[0119]

[第一防止脱落凸部231p及第二防止脱落凸部232p的构成]

[0120]

如图13a-图13c所示,在第3变化例中,与第2变化例中不同的是,拉片20在第一沟部231的纵沟部231l的内部,设置有使纵沟部231l沿拉片20的纵向分歧的第一防止脱落凸部231p,在第二沟部232的纵沟部232l的内部,设置有使纵沟部232l沿拉片20的纵向分歧的第二防止脱落凸部232p。

[0121]

第一防止脱落凸部231p及第二防止脱落凸部232p可以是在拉片20制成后,以树脂射出形成在拉片20上,但不限于此,也可以将第一防止脱落凸部231p及第二防止脱落凸部232p与拉片20使用相同材质一体成形。

[0122]

更具体而言,如图13a、图13c、图14所示,在第3变化例中,可以在拉片20的抓持部22的沟部23中形成贯通孔23h,第一防止脱落凸部231p及第二防止脱落凸部232p可以通过将树脂射出到拉片20的抓持部22的沟部23的贯通孔23h而成形,但不限于此,第一防止脱落凸部231p及第二防止脱落凸部232p也可通过黏贴、焊接或其他连接手段分别形成在第一沟部231及第二勾部232。

[0123]

[第一凹部1511与第二凹部1521的构成]

[0124]

如图13b、图15所示,在第3变化例中,与第2变化例不同的是,拉头本体10的上翼板11的上表面111上的第一止挡部151形成有第一凹部1511,在拉头本体10安装拉片20时,第一防止脱落凸部231p能够在左右方向上穿过第一凹部1511。并且,安装柱14的自由端面143上的第二止挡部152形成有第二凹部1521,在拉头本体10安装拉片20时,第二防止脱落凸部232p能够在左右方向上穿过第二凹部1521。如图13b所示的第3变化例中,第一凹部1511的

底部为上翼板11的上表面111,而第二凹部1521的底部与安装柱14的自由端面143仍存在一段距离,但不限于此,第一凹部1511的底部也可以与上翼板11的上表面111存在一段距离,或者第二凹部1521的底部也可以为安装柱14的自由端面143。

[0125]

[第一防止脱落凸部231p与第一凹部1511的尺寸关系、第二防止脱落凸部232p与第二凹部1521的尺寸关系]

[0126]

如图15所示,在第3变化例中,第一防止脱落凸部231p的厚度h1大于第一凹部1511的上下方向的深度d1,且第二防止脱落凸部232p的厚度h2大于第二凹部1521的上下方向的深度d2。此处,第一防止脱落凸部231p的厚度h1是指第一沟部231的纵沟部231l的底面到第一防止脱落凸部231p的顶端的距离,第二防止脱落凸部232p的厚度h2是指第二沟部232的纵沟部232l的底面到第二防止脱落凸部232p的顶端的距离。通过如此的构成,当拉片20安装在拉头本体10后,由于尺寸关系,能够限制第一防止脱落凸部231p及第二防止脱落凸部232p自行穿过第一凹部1511与第二凹部1521,必须在使用者稍微施力之下才能使第一防止脱落凸部231p及第二防止脱落凸部232p分别穿过第一凹部1511与第二凹部1521,从而能够更有效地防止拉片20从拉头本体10脱落。

[0127]

虽然图17中以第一防止脱落凸部231p的厚度h1大于第一凹部1511的深度d1且第二防止脱落凸部232p的厚度h2大于第二凹部1521的深度d2为例,但只要第一防止脱落凸部231p的厚度h1大于第一凹部1511的上下方向的深度d1、或者第二防止脱落凸部232p的厚度h2大于第二凹部1521的上下方向的深度d2,也可以得到上述有益效果。

[0128]

第一防止脱落凸部231p及第二防止脱落凸部232p若使用树脂等较具有可挠性材料构成时,使用者施力后比较容易将第一防止脱落凸部231p及第二防止脱落凸部232p分别穿过第一凹部1511与第二凹部1521,还能够避免第一防止脱落凸部231p及第二防止脱落凸部232p磨损。

[0129]

另外,也可以如图16a-图17所示,使第一防止脱落凸部231p的宽度231pw大于第一凹部1511的前后方向的长度1511l,且第二防止脱落凸部232p的宽度232pw大于第二凹部1521的前后方向的长度1521l。通过如此的构成,当拉片20安装在拉头本体10后,由于尺寸关系,也能够限制第一防止脱落凸部231p及第二防止脱落凸部232p自行穿过第一凹部1511与第二凹部1521,必须在使用者稍微施力之下才能使第一防止脱落凸部231p及第二防止脱落凸部232p分别穿过第一凹部1511与第二凹部1521,从而能够更有效地防止拉片20从拉头本体10脱落。

[0130]

虽然图17中以第一防止脱落凸部231p的宽度231pw大于第一凹部1511的长度1511l且第二防止脱落凸部232p的宽度232pw大于第二凹部1521的长度1521l为例,但只要第一防止脱落凸部231p的宽度231pw大于第一凹部1511的前后方向的长度1511l、或者第二防止脱落凸部232p的宽度232pw大于第二凹部1521的前后方向的长度1521l,也可以得到上述有益效果。

[0131]

另外,在图16a-图17中,第一防止脱落凸部231p为梯形,其宽度231pw为梯形中最宽的地方,第二防止脱落凸部232p也为梯形,其宽度232pw为梯形中最宽的地方,但不限于此。虽然图未示,第一防止脱落凸部231p及第二防止脱落凸部232p也可以是其他形状,只要第一防止脱落凸部231p的任一处的宽度大于第一凹部1511的前后方向的长度1511l、或者/以及第二防止脱落凸部232p的任一处的宽度大于第二凹部1521的前后方向的长度1521l,

也能够防止拉片20从拉头本体10脱落。

[0132]

[第3变化例的效果]

[0133]

第3变化例的拉链用拉头1中,除了具有实施例及第2变化例的效果外,通过拉片20的第一防止脱落凸部231p(或者/以及第二防止脱落凸部232p)与第一凹部1511(或者/以及第二凹部1521)的尺寸关系,能够更有效地防止拉片20从拉头本体10脱落。

[0134]

<第4变化例>

[0135]

如图18a-图19所示,其表示拉链用拉头1的第4变化例。在第4变化例的说明及其参照附图中,与第3变化例中所说明的构件具有相同构成的构件是使用相同符号来表示,通过如上所述那样使用相同符号来表示而省略该构件的说明。图18a是本发明的第4变化例的拉链用拉头的分解立体图。图18b是本发明的第4变化例的拉链用拉头的拉头本体的侧视图。图18c是本发明的第4变化例的拉链用拉头的拉片的背面视图。图19是本发明的第4变化例的拉链用拉头的拉头本体与拉片组装时沿前后方向剖开的局部剖面图。

[0136]

[防止脱落凸部233的构成]

[0137]

如图18a、图18c、图19所示,在第4变化例中,与第3变化例不同的是沟部23仅形成在拉片20的抓持部22的背面221。并且,与第3变化例类似的是,在沟部23的纵沟部23l的内部,设置有使沟部23的纵沟部23l沿拉片20的纵向分歧的防止脱落凸部233。

[0138]

[止挡部15的构成]

[0139]

如图18a、图18b、图19所示,在第4变化例中,与形成在抓持部22的背面221沟部23对应而仅在上翼板11的上表面111形成有止挡部15。与第3变化例类似的是,在止挡部15形成有凹部153。

[0140]

[防止脱落凸部233与凹部153的尺寸关系]

[0141]

在第4变化例中,与第3变化例的图13c的拉片20的第一防止脱落凸部231p类似,可以将防止脱落凸部233的厚度形成为大于凹部153的上下方向的深度。通过如此的构成,当拉片20安装在拉头本体10后,由于尺寸关系,能够限制防止脱落凸部233自行穿过凹部153,必须在使用者稍微施力之下才能使防止脱落凸部233穿过凹部153,从而能够更有效地防止拉片20从拉头本体10脱落。

[0142]

在第4变化例中,另外,如图19所示,也可以使防止脱落凸部233宽度233w大于凹部153的前后方向的长度153l。通过如此的构成,当拉片20安装在拉头本体10后,由于尺寸关系,也能够限制防止脱落凸部233自行穿过凹部153,必须在使用者稍微施力之下才能使凸部233分别穿过凹部153,从而能够更有效地防止拉片20从拉头本体10脱落。

[0143]

另外,防止脱落凸部233与第3变化例的图16a的拉片的第一防止脱落凸部231p类似,也为梯形,其宽度231pw为梯形中最宽的地方,但不限于此。防止脱落凸部233也可以为其他形状,只要防止脱落凸部233的任一部分的宽度大于凹部153的前后方向的长度153l,也能够防止拉片20从拉头本体10脱落。

[0144]

但不限于此,防止脱落凸部233的宽度与厚度也可以同时大于凹部153的的前后方向的长度与上下方向的深度,而更有效地防止拉片20从拉头本体10脱落。

[0145]

[第4变化例的效果]

[0146]

第4变化例的拉链用拉头1中,除了具有实施例、第3变化例的效果外,通过将沟部23仅形成在拉片20的抓持部22的背面221,能够让使用者在正面观察拉链时,不会看到沟部

23,视觉上较为美观,并具有高级感,也可以利用拉片20的正面做各种设计,且相较于以往的拉链用拉头所能应用的范围更为广泛。

[0147]

<第5变化例>

[0148]

如图20、图21所示,其表示拉链用拉头1的第5变化例的拉片的示意图。在第5变化例的说明及其参照附图中,与第2变化例中所说明的构件具有相同构成的构件是使用相同符号来表示,通过如上所述那样使用相同符号来表示而省略该构件的说明。图20是本发明的第5变化例的拉链用拉头的拉片的分解立体图。图21是图20的拉片与防止脱落嵌合片组装的立体图。另外,由于第5变化例的拉头本体10与图12b所示的第2变化例的拉头本体10相同,因此省略图面及说明。

[0149]

[拉片20的构成]

[0150]

如图12b、图20、图21所示,在第5变化例中,与第2变化例类似,沟部23形成为直角的形状,并且止挡部15包含第一止挡部151、及第二止挡部152,第一止挡部151形成在上翼板11的上表面111,第二止挡部152形成在安装柱14的自由端142的自由端面143。并且,沟部23包含第一沟部231、及第二沟部232,第一沟部231形成在抓持部22的背面221,第二沟部232形成在抓持部22的正面222。其中,第一沟部231包含横沟部231t及纵沟部231l,第二沟部232也包含横沟部232t及纵沟部232l。并且,第一止挡部151对应第一沟部231,能够在第一沟部231中移动后,进入开口部211,第二止挡部152也对应第二沟部232,能够同时在第二沟部232中移动后,进入开口部211。

[0151]

[防止脱落嵌合片24的构成]

[0152]

如图20、图21所示,与第2变化例不同的是,在拉片20上具有嵌合在沟部23的防止脱落嵌合片24。更具体而言,防止脱落嵌合片24包含第一嵌合片241、第二嵌合片242、及连接部243,第一嵌合片241嵌合在第一沟部231,第二嵌合片242嵌合在第二沟部232,连接部243连接第一嵌合片241与第二嵌合片242。连接部243同时嵌合在拉片20的背面221的横沟部231t以及正面222的横沟部232t。

[0153]

在沟部23形成有在拉片20的厚度方向上贯通的贯通孔23h。贯通孔23h可以设置在宽度较大的纵沟部231l及纵沟部232l。,并且,在第二嵌合片242形成有对应贯通孔23h的嵌合片侧孔244,在第一嵌合片241的接触第一沟部231的接触面245上形成有通过贯通孔23h并且卡合在嵌合片侧孔244的卡合凸部246。卡合凸部246的顶端可以形成为周围具有突缘的形状,以便通过使用者挤压而穿过第二嵌合片242的嵌合片侧孔244后,可以卡合在嵌合片侧孔244而不会分离。但不限于此,也可以在第一嵌合片241形成有对应贯通孔23h的嵌合片侧孔244,在第二嵌合片242的接触第二沟部232的接触面245上形成有通过贯通孔23h并卡合在嵌合片侧孔244的卡合凸部246。此种构成时,由于卡合凸部246是从位在拉片20背面221的第一嵌合片242露出,因此较不易被使用者观察到,就外观上而言为优选。

[0154]

图20所示的嵌合片侧孔244为贯通孔,卡合凸部246能够以完全通过嵌合片侧孔244的方式卡合在嵌合片侧孔244,但不限于此,嵌合片侧孔244也可以为不贯通而内部具有卡合功能的凹孔,使卡合凸部246能够以插入嵌合片侧孔244的方式卡合在嵌合片侧孔244。此种构成时,由于卡合凸部246不会从拉片20的正面221或背面222露出,因此更加不易被使用者观察到,就外观上而言也为优选。

[0155]

另外,在第5变化例中,防止脱落嵌合片24可以由树脂形成,也可以由其他具有可

挠性的材质形成。由此,能够便于将拉片20与防止脱落嵌合片24结合。

[0156]

[具有防止脱落嵌合片24的拉片20与拉头本体10的拉片通道16的关系]

[0157]

在第5变化例中,以与第2变化例相同的方式,将拉头本体10的第一止挡部151及第二止挡部152导入拉片20的开口部211内而使拉片20安装在拉头本体10后,接着再将防止脱落嵌合片24嵌合在拉片20的沟部23。当防止脱落嵌合片24嵌合在拉片20的沟部23后,防止脱落嵌合片24就能够限制第一止挡部151及第二止挡部152自行进入到第一沟部231及第二沟部232中移动,而造成拉片20脱落,必须在使用者将防止脱落嵌合片24拆卸后,接着再以与导入时相反的方式操作,才能将拉片20从拉头本体10拆卸下来。因此,通过这种构成,能够有效地防止拉片20从拉头本体10脱落。

[0158]

另外,沟部23的部位的抓持部22的厚度与防止脱落嵌合片24的厚度的合计厚度大于拉头本体10的拉片通道16的最小高度hs。如图12b所示,所谓拉片通道16的最小高度hs是指第一止挡部151与第二止挡部152之间能够让拉片20的沟部23通过的最小距离。

[0159]

[第5变化例的效果]

[0160]

第5变化例的拉链用拉头1中,除了具有实施例、第2变化例的效果外,当拉片20安装在拉头本体10后,通过将防止脱落嵌合片24形成在拉片20上,使具有防止脱落嵌合片24的拉片20无法通过拉片通道16而从拉头本体10分离,因此能够有效地防止拉片20从拉头本体10脱落。

[0161]

(第6变化例)

[0162]

如图22、图23所示,其表示拉链用拉头1的第6变化例的拉片的示意图。在第6变化例的说明及其参照附图中,与第1变化例及第5变化例中所说明的构件具有相同构成的构件是使用相同符号来表示,通过如上所述那样使用相同符号来表示而省略该构件的说明。图22是本发明的第6变化例的拉链用拉头的拉片的分解图。图23是图22的拉片与拉头本体组装的立体图。另外,由于第6变化例的拉头本体10与图7b所示的第1变化例的拉头本体10相同,因此省略图面及说明。

[0163]

[拉片20的构成]

[0164]

如图7b、图22、图23所示,在第6变化例中,与第1变化例类似,止挡部15仅形成在上翼板11的上表面111,沟部23仅形成在抓持部22的背面221,沟部23形成为直角的形状,具有横沟部23t及纵沟部23l,且沟部23对应止挡部15,用于让止挡部15通过。

[0165]

[防止脱落嵌合片24的构成]

[0166]

如图22、图23所示,与第1变化例不同的是,在拉片20上具有能够嵌合在沟部23的防止脱落嵌合片24,。另外,如图22、图23所示,防止脱落嵌合片24可以形成为只嵌合在沟部23的纵沟部23l的形状,也可以形成为包含嵌合在沟部23的纵沟部23l及嵌合在沟部23的横沟部23t的形状。与第5变化例不同的是,防止脱落嵌合片24仅设置在拉片20的一面,更具体而言,设置在拉片20的背面221。

[0167]

另外,防止脱落嵌合片24形成有朝外侧突出的卡合部247,如图22所示的第6变化例中,卡合部247可以设置有两个,分别从防止脱落嵌合片24的横向的两侧朝防止脱落嵌合片24的外侧突出。在沟部23对应形成有用于与卡合部247卡合的卡合凹入部234,如图22所示,在第6变化例中,卡合凹入部234为了配合卡合部247,也为两个,但不限于此。虽然图未示,卡合凹入部234及卡合部247的数量也可以为一个或两个以上。

[0168]

另外,卡合凹入部234可以为贯通孔或凹槽,而使卡合部247卡合。并且,防止脱落嵌合片24能够通过对沟部23及卡合凹入部234射出树脂而形成。但不限于此,所形成的防止脱落嵌合片24也可以由其他材质所构成。由此,能够将拉片20与防止脱落嵌合片24结合。

[0169]

[具有防止脱落嵌合片24的拉片20与拉头本体10的拉片通道16的关系]

[0170]

在第6变化例中,通过与第5变化例类似的方式,将拉头本体10的止挡部15导入拉片20的开口部211内而使拉片20安装在拉头本体10后,接着再将防止脱落嵌合片24嵌合在拉片20的沟部23。当防止脱落嵌合片24嵌合在拉片20的沟部23后,防止脱落嵌合片24就能够限制止挡部15自行进入到沟部23而在沟部23中移动,造成拉片20脱落,必须在使用者将防止脱落嵌合片24拆卸后,接着再以与导入时相反的方式操作,才能将拉片20从拉头本体10拆卸下来。因此,通过这种构成,能够有效地防止拉片20从拉头本体10脱落。

[0171]

另外,沟部23的部位的抓持部22的厚度与防止脱落嵌合片24的厚度的合计厚度大于拉头本体10的拉片通道16的最小高度hs。如图12b所示,所谓拉片通道16的最小高度hs是指止挡部15与与安装柱14的自由端面143之间能够让拉片20的沟部23通过的最小距离。

[0172]

[第6变化例的效果]

[0173]

第6变化例的拉链用拉头1中,除了第5变化例的效果外,通过沟部23仅形成在拉片20的抓持部22的背面221,能够让使用者在正面观察拉链时,不会看到沟部23,视觉上较为美观,并具有高级感,也可以利用拉片20的正面做各种设计,且相较于以往的拉链用拉头所能应用的范围更为广泛。

[0174]

<拉链>

[0175]

接下来,对使用如所述本发明的拉链用拉头1的拉链(未图示)进行说明。拉链是通过将拉链链带(未图示)插通所述实施例及第1变化例至第6变化例所说明的拉链用拉头1而形成。具体而言,也就是将一对拉链链带分别从图1b所示的拉链用拉头1前端的左右的导入口131插入,而使一对拉链链带的链齿排在拉链用拉头1内啮合后再从啮合口132导出。之后,通过拉链用拉头1的前进能够将拉链闭合,通过拉链用拉头1的后退能够将拉链打开。

[0176]

当使用者想更换本发明的拉链用拉头1上的拉片20时,只需要以前述的方式使拉头本体10的止挡部15在拉片20的沟部23中移动,就可以使拉片20从拉头本体10脱离,而将拉片20拆卸下来。之后再以前述的方式,将新的拉片20安装在拉头本体10。

[0177]

由于本发明的拉链用拉头1具有部件件数少且精度要求低,能够降低制造成本,并且由于组装简单,安装后,使用者也能够容易地任意更换新的拉片的有益效果,因此使用本发明的拉链用拉头1而形成的拉链也能够实现所述效果。

[0178]

以上,基于附图对本发明的实施例及各种变化例进行了说明,但具体构成并不限定于这些实施例及各种变化例。本发明的范围并非是由所述实施例及各种变化例的说明所表示,而是由发明登录权利要求书所表示,进而包含与发明登录权利要求书均等的意义及范围内的所有变更。

[0179]

[符号的说明]

[0180]1ꢀꢀꢀꢀꢀꢀꢀꢀ

拉链用拉头

[0181]

10

ꢀꢀꢀꢀꢀꢀꢀ

拉头本体

[0182]

11

ꢀꢀꢀꢀꢀꢀꢀ

上翼板

[0183]

111

ꢀꢀꢀꢀꢀꢀ

上表面

[0184]

12

ꢀꢀꢀꢀꢀꢀꢀ

下翼板

[0185]

13

ꢀꢀꢀꢀꢀꢀꢀ

引导柱

[0186]

131

ꢀꢀꢀꢀꢀꢀ

导入口

[0187]

132

ꢀꢀꢀꢀꢀꢀ

啮合口

[0188]

14

ꢀꢀꢀꢀꢀꢀꢀ

安装柱

[0189]

141

ꢀꢀꢀꢀꢀꢀ

拉片保持部

[0190]

142

ꢀꢀꢀꢀꢀꢀ

自由端

[0191]

143

ꢀꢀꢀꢀꢀꢀ

自由端面

[0192]

1431

ꢀꢀꢀꢀꢀ

前端

[0193]

15

ꢀꢀꢀꢀꢀꢀꢀ

止挡部

[0194]

151

ꢀꢀꢀꢀꢀꢀ

第一止挡部

[0195]

1511

ꢀꢀꢀꢀꢀ

第一凹部

[0196]

1511l

ꢀꢀꢀꢀ

长度

[0197]

152

ꢀꢀꢀꢀꢀꢀ

第二止挡部

[0198]

1521

ꢀꢀꢀꢀꢀ

第二凹部

[0199]

1521l

ꢀꢀꢀꢀ

长度

[0200]

153

ꢀꢀꢀꢀꢀꢀ

凹部

[0201]

153l

ꢀꢀꢀꢀꢀ

长度

[0202]

154

ꢀꢀꢀꢀꢀꢀ

前端

[0203]

16

ꢀꢀꢀꢀꢀꢀꢀ

拉片通道

[0204]

20

ꢀꢀꢀꢀꢀꢀꢀ

拉片

[0205]

21

ꢀꢀꢀꢀꢀꢀꢀ

环部

[0206]

211

ꢀꢀꢀꢀꢀꢀ

开口部

[0207]

22

ꢀꢀꢀꢀꢀꢀꢀ

抓持部

[0208]

221

ꢀꢀꢀꢀꢀꢀ

背面

[0209]

222

ꢀꢀꢀꢀꢀꢀ

正面

[0210]

223

ꢀꢀꢀꢀꢀꢀ

侧缘

[0211]

23

ꢀꢀꢀꢀꢀꢀꢀ

沟部

[0212]

23h

ꢀꢀꢀꢀꢀꢀ

贯通孔

[0213]

23l

ꢀꢀꢀꢀꢀꢀ

纵沟部

[0214]

23t

ꢀꢀꢀꢀꢀꢀ

横沟部

[0215]

231

ꢀꢀꢀꢀꢀꢀ

第一沟部

[0216]

231l

ꢀꢀꢀꢀꢀ

纵沟部

[0217]

231t

ꢀꢀꢀꢀꢀ

横沟部

[0218]

231p

ꢀꢀꢀꢀꢀ

第一防止脱落凸部

[0219]

231pw

ꢀꢀꢀꢀ

宽度

[0220]

232

ꢀꢀꢀꢀꢀꢀ

第二沟部

[0221]

232l

ꢀꢀꢀꢀꢀ

纵沟部

[0222]

232t

ꢀꢀꢀꢀꢀ

横沟部

[0223]

232p

ꢀꢀꢀꢀꢀ

第二防止脱落凸部

[0224]

232pw

ꢀꢀꢀꢀ

宽度

[0225]

233

ꢀꢀꢀꢀꢀꢀ

防止脱落凸部

[0226]

233w

ꢀꢀꢀꢀꢀ

宽度

[0227]

234

ꢀꢀꢀꢀꢀꢀ

卡合凹入部

[0228]

24

ꢀꢀꢀꢀꢀꢀꢀ

防止脱落嵌合片

[0229]

241

ꢀꢀꢀꢀꢀꢀ

第一嵌合片

[0230]

242

ꢀꢀꢀꢀꢀꢀ

第二嵌合片

[0231]

243

ꢀꢀꢀꢀꢀꢀ

连接部

[0232]

244

ꢀꢀꢀꢀꢀꢀ

嵌合片侧孔

[0233]

245

ꢀꢀꢀꢀꢀꢀ

接触面

[0234]

246

ꢀꢀꢀꢀꢀꢀ

卡合凸部

[0235]

247

ꢀꢀꢀꢀꢀꢀ

卡合部

[0236]

d1

ꢀꢀꢀꢀꢀꢀꢀ

深度

[0237]

d2

ꢀꢀꢀꢀꢀꢀ

深度

[0238]

h1

ꢀꢀꢀꢀꢀꢀ

厚度

[0239]

h2

ꢀꢀꢀꢀꢀꢀ

厚度

[0240]

hs

ꢀꢀꢀꢀꢀꢀ

最小高度

[0241]

l1

ꢀꢀꢀꢀꢀꢀ

长度

[0242]

w0

ꢀꢀꢀꢀꢀꢀ

宽度

[0243]

w1

ꢀꢀꢀꢀꢀꢀ

宽度

[0244]

w1

ꢀꢀꢀꢀꢀꢀ

宽度

[0245]

w2

ꢀꢀꢀꢀꢀꢀ

宽度

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。