1.本发明涉及舰船结构设计领域,具体涉及一种用于水下透声窗的复合材料加强筋连接结构及其制造方法。

背景技术:

2.大型水下透声窗是实现水下探测的重要结构件,在军事和民用领域均有应用。我国水下透声窗的选材经历了不锈钢、钛合金、玻璃钢、复合材料等多个阶段,目前多采用镂空钢构架加强的复合材料板架结构。有的水下产品的声纳导流罩为实现更加优良的大角度透声性能,并减轻结构重量,采用了透声浮力材料夹芯的帽形复合材料加强筋,代替了部分钢构架。

3.现有技术中主要包括以下方面缺点:1、传统设计方案多采用镂空钢构架加强,重量较大,高频和全向透声性不足;钢构架与壳板之间采用螺钉连接使纤维打断,受力不连续,可靠性不高;钢构架焊接存在变形,敷设壳板后难以对钢构架进行矫形和修补。2、采用透声浮力材料夹芯帽形加强筋虽然减轻了重量,也避免了焊接,但其高频透声性尚不及镂空钢构架,且制造工艺较复杂,难以与壳板整体成型,分开成型导致各个界面的贴合质量存在一定风险,不利于长期服役条件下的可靠性和透声性。

技术实现要素:

4.本发明的主要目的在于提供一种用于水下透声窗的复合材料加强筋连接结构及其制造方法,旨在不采用焊接或螺钉连接的方式即可实现加强筋与镂空钢构架和透声窗边框的可靠连接,同时不影响透声性。

5.为实现上述目的,本发明提供一种用于水下透声窗的复合材料加强筋连接结构,包括复合材料壳板、复合材料加强筋、镂空钢构架、透声窗边框以及连接块,其中,所述镂空钢构架和透声窗边框上均焊接有连接块,连接块上开设有一开槽以卡于复合材料加强筋外部,复合材料加强筋凸伸于复合材料壳板的一侧设置,复合材料加强筋和复合材料壳板均为里层为碳纤维布,外层为玻璃纤维布,碳纤维布和玻璃纤维布铺设时,碳纤维布和玻璃纤维布嵌入连接块的开槽中,铺设完成后,真空灌注树脂成型。

6.优选地,所述复合材料加强筋背离复合材料壳板一侧的翼缘部位设置有翼缘球头,通过在复合材料加强筋端部包覆多层碳纤维布和多层玻璃纤维布后真空灌注树脂来成型翼缘球头,玻璃纤维布位于碳纤维布外侧,翼缘球头在复合材料加强筋成型之后单独灌注成型。

7.优选地,所述连接块上的开槽其根部宽度比开口处宽度大。

8.优选地,所述复合材料加强筋和复合材料壳板均为里层为碳纤维布,外层为玻璃纤维布,碳纤维布和玻璃纤维布铺设时,碳纤维布和玻璃纤维嵌入连接块的开槽中,铺设完成后,真空灌注树脂成型。

9.优选地,所述复合材料加强筋包括位于外层的嵌入层表面玻璃纤维保护板以及位

于里层的嵌入层碳纤维复合材料板,复合材料壳板包括由上至下依次设置的嵌入层表面玻璃纤维保护板、嵌入层碳纤维复合材料板、平铺层碳纤维复合材料板以及平铺层表面玻璃纤维保护板。

10.优选地,所述嵌入层表面玻璃纤维保护板和平铺层表面玻璃纤维保护板均为玻璃纤维布通过灌注树脂成型,嵌入层碳纤维复合材料板为碳纤维布通过灌注树脂成型,复合材料壳板的嵌入层表面玻璃纤维保护板和嵌入层碳纤维复合材料板与复合材料加强筋的嵌入层表面玻璃纤维保护板和嵌入层碳纤维复合材料板为第一次真空灌注成型,复合材料壳板的平铺层碳纤维复合材料板以及平铺层表面玻璃纤维保护板为第二次真空灌注成型。

11.优选地,所述复合材料加强筋和复合材料壳板连接处的最里层为短碳纤维布和短玻璃纤维布的混合物;复合材料加强筋的嵌入层表面玻璃纤维保护板的玻璃纤维布与复合材料壳板的嵌入层表面玻璃纤维保护板的玻璃纤维布为一整块纤维布。

12.本发明进一步提出一种基于上述用于水下透声窗的复合材料加强筋连接结构的制造方法,包括以下步骤:步骤s10,制作透声窗的镂空钢构架和透声窗边框,在镂空钢构架和透声窗边框上相应部位开槽后焊接连接块;步骤s20,制作用于成型复合材料壳板的第一成型模具和用于成型复合材料加强筋的第二成型模具,第二成型模具上设有沟槽,将第一成型模具、第二成型模具与镂空钢构架、透声窗边框以及连接块连接;步骤s30,在第一成型模具和第二成型模具中铺设用于成型复合材料加强筋和复合材料壳板的玻璃纤维布和碳纤维布,铺设时连接块的开槽处也一起铺设玻璃纤维布和碳纤维布,铺设完成后真空灌注树脂以将复合材料加强筋和复合材料壳板成型。

13.优选地,所述步骤s30之后包括:步骤s40,将在复合材料加强筋的翼缘部位包覆多层碳纤维布,形成球头状,并在外层包裹多层玻璃纤维布,最后将球头部分单独真空灌注成型,使其与腹板结合为整体。

14.优选地,所述步骤s30具体包括:步骤s301,将玻璃纤维布铺在第一成型模具的表面,并塞入第二成型模具的沟槽中,与镂空钢构架和透声窗边框交叉部位塞入连接块的开槽中,实现碳纤维与钢结构的可靠绝缘;步骤s302,将碳纤维布按设计层数铺在玻璃纤维布的表面,并塞入沟槽中,与镂空钢构架和透声窗边框交叉部位塞入连接块的开槽中,形成复合材料加强筋的腹板部分;步骤s303,将复合材料壳板的嵌入层表面玻璃纤维保护板和嵌入层碳纤维复合材料板与复合材料加强筋的嵌入层表面玻璃纤维保护板和嵌入层碳纤维复合材料板进行第一次真空灌注成型,固化成型后将嵌入层的表面打磨平滑,检验壳板线型和厚度,以及复合材料加强筋腹板厚度,并对复合材料壳板和复合材料加强筋腹板进行超声探伤;步骤s304,在嵌入层表面敷设用于成型平铺层碳纤维复合材料板的碳纤维布,碳纤维布达到设计层数后,再敷设多层玻璃纤维布以成型平铺层表面玻璃纤维保护板,随后进行第二次真空灌注,固化成型后拆除模具,检验复合材料壳板线型和厚度,并对复合材料壳板进行超声探伤。

15.优选地,所述步骤s302和s303之间还包括:

步骤s3021,将沟槽两侧嵌入层碳纤维复合材料板之间的缝隙通过短碳纤维布和短玻璃纤维填充。

16.本发明提出的用于水下透声窗的复合材料加强筋连接结构,带有翼缘球头的板条型碳纤维复合材料加强筋与传统镂空钢构架相比,具有重量轻、透声频段宽、全向透声性强、板筋整体成型连接可靠、耐腐蚀、工艺性好等优势。与现有透声浮力材料夹芯帽形加强筋相比,取消了浮力芯材,减少了异种材料界面,降低了透声损失,高频透声性更好,并且采用板筋整体成型,具有更高的可靠性,其与钢构架的连接结构也更为简化。采用本发明设计的水下透声窗,结构重量可减轻约30%。本发明适用于要求宽频段高透声性的大型水下透声窗,可适应复杂曲面线型,并且可与钢构架相结合形成混合构架板筋结构,从而在透声性、结构重量、可靠性、耐蚀性和制造工艺性等方面获得多重收益,具有广阔的应用前景。

附图说明

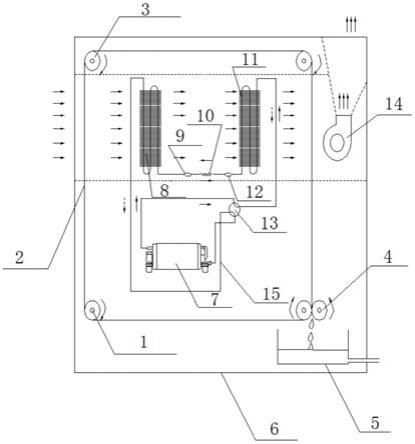

17.图1为本发明复合材料加强筋与镂空钢构架交叉节点的轴侧视图;图2为本发明复合材料加强筋与钢构架边框连接节点的轴侧视图;图3为本发明复合材料加强筋与镂空钢构架交叉节点的纵剖面视图;图4为本发明复合材料加强筋与透声窗边框连接节点的纵剖面视图;图5为本发明复合材料加强筋的横剖面视图;图6为本发明复合材料加强筋与镂空钢构架交叉节点的横剖面视图。

18.图中,1

‑

复合材料壳板;2

‑

复合材料加强筋;3

‑

镂空钢构架;4

‑

第一连接块;5

‑

透声窗边框;6

‑

第二连接块;7

‑

嵌入层表面玻璃纤维保护板;8

‑

嵌入层碳纤维复合材料板;9

‑

短纤维填充区域;10

‑

平铺层碳纤维复合材料板;11

‑

平铺层表面玻璃纤维保护板;12

‑

翼缘球头包覆层;13

‑

翼缘球头玻璃纤维保护层。

19.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

20.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

21.需要说明的是,在本发明的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

22.本发明提出一种用于水下透声窗的复合材料加强筋连接结构。

23.参照图1至图6,本优选实施例中,一种用于水下透声窗的复合材料加强筋连接结构,包括复合材料壳板1、复合材料加强筋2、镂空钢构架3、透声窗边框5以及连接块,其中,镂空钢构架3和透声窗边框5上均焊接有连接块,连接块上开设有一开槽以卡于复合材料加强筋2(卡合于腹板)外部,复合材料加强筋2凸伸于复合材料壳板1的一侧设置,复合材料加强筋2和复合材料壳板1均为里层为碳纤维布,外层为玻璃纤维布,碳纤维布和玻璃纤维布铺设时,碳纤维布和玻璃纤维布嵌入连接块的开槽中,铺设完成后,碳纤维布和玻璃纤维布真空灌注树脂成型。

24.由于碳纤维具有导电性,且与钢结构存在电位差,直接接触钢结构会与海水形成回路,加速钢结构的腐蚀。因此需要在碳纤维复合材料壳板1和复合材料加强筋2的表面铺设玻璃纤维形成保护层,使碳纤维与钢结构之间绝缘,避免钢结构出现电位腐蚀。

25.复合材料加强筋2与复合材料壳板1采用相同的增强纤维和树脂基体,整体真空固化成型,同时纤维保持连续。交叉连接部位的复合材料加强筋2高度适当降低,以减少镂空钢构架3的刚度损失,同时适当增加板厚,保证连接节点的强度和可靠性。

26.进一步地,复合材料加强筋2背离复合材料壳板1一侧的翼缘部位设置有翼缘球头,通过在复合材料加强筋2端部包覆多层碳纤维布和多层玻璃纤维布后真空灌注树脂来成型翼缘球头,玻璃纤维布位于碳纤维布外侧,翼缘球头在复合材料加强筋2的腹板成型之后,再单独灌注成型。

27.通过设置翼缘球头,从而可有效提高复合材料加强筋2的惯性矩,且不增加额外界面,对透声影响小。

28.复合材料加强筋2的高度、腹板厚度、以及翼缘球头的宽度和高度,均根据要求的透声频率上限进行设计,复合材料加强筋2的高度不大于最小波长,腹板厚度应使声管试验测得的声压透射系数不小于95%,翼缘宽度和高度不大于最小波长的1/5,如此设计可保证复合材料加强筋2具有优良的全向透声性。

29.本实施例中,连接块上的开槽其根部宽度比开口处宽度大,即连接块的开槽为燕尾槽结构。连接块可由厚钢板线切割而成,开槽的侧壁设有一定倾斜角度,即开槽根部宽度比开口略大,使复合材料嵌入后具有更高的连接强度。

30.复合材料加强筋2的端部以及复合材料加强筋2与镂空钢构架3的交叉部位均采用燕尾槽嵌入式连接结构形式,此连接形式结构简单,无螺钉,不打断纤维,可靠性高,具有较高的强度和抗疲劳性能。

31.具体地,复合材料加强筋2和复合材料壳板1均为里层为碳纤维布,外层为玻璃纤维布,碳纤维布和玻璃纤维布铺设时,碳纤维布和玻璃纤维嵌入连接块的开槽中,铺设完成后,真空灌注树脂成型。

32.复合材料加强筋2包括位于外层的嵌入层表面玻璃纤维保护板7(为玻璃纤维布灌注树脂成型)以及位于里层的嵌入层碳纤维复合材料板8(为碳纤维布灌注树脂成型),复合材料壳板1包括由上至下依次设置的嵌入层表面玻璃纤维保护板7、嵌入层碳纤维复合材料板8、平铺层碳纤维复合材料板10以及平铺层表面玻璃纤维保护板11,嵌入层表面玻璃纤维保护板7和平铺层表面玻璃纤维保护板11均为玻璃纤维布通过灌注树脂成型,嵌入层碳纤维复合材料板8、平铺层碳纤维复合材料板10均为碳纤维布通过灌注树脂成型,复合材料壳板1的嵌入层表面玻璃纤维保护板7和嵌入层碳纤维复合材料板8与复合材料加强筋2的嵌入层表面玻璃纤维保护板7和嵌入层碳纤维复合材料板8为第一次真空灌注成型,复合材料壳板1的平铺层碳纤维复合材料板10以及平铺层表面玻璃纤维保护板11为第二次真空灌注成型。

33.复合材料加强筋2和复合材料壳板1连接处的最里层为短碳纤维布和短玻璃纤维布的混合物;复合材料加强筋2的嵌入层表面玻璃纤维保护板7的玻璃纤维布与复合材料壳板1的嵌入层表面玻璃纤维保护板7的玻璃纤维布为一整块纤维布,从而保持纤维的连续性,提高整体结构强度。

34.本用于水下透声窗的复合材料加强筋连接结构其制作过程如下。

35.1、制造透声窗的镂空钢构架3和透声窗边框5,其与复合材料加强筋2相交部位开槽,并焊接连接块。

36.2、使用泡沫材料制造复合材料加强筋2腹板的第二成型模具,其沟槽通过数控加工而成,可适应复杂曲面形状。沟槽的侧壁设有一定拔模斜度,便于固化后脱模。沟槽的开口部位打磨成圆角,使加强筋成型后根部与壳板圆滑过渡,避免应力集中。

37.3、在镂空钢构架3的基础上制作木撑(木撑用于第一成型模具,其通过很多木条纵横相交组成的框架结构,是用钢钉穿过钢制镂空加强筋的镂空部分,将钢构架两侧的木条夹紧来固定的),其上用薄木板或牛皮纸覆盖,表面刮涂腻子,形成复合材料壳板1的模具(即第一成型模具),将第二成型模具与第一成型模平滑衔接,检验模具表面线型。完成模具的密封处理和检漏,特别是第二成型模具与第一成型模之间的缝隙应重点处理。

38.4、完成复合材料加强筋2和复合材料加强筋2的嵌入层表面玻璃纤维保护板7的敷设,形成透声窗的内表面保护层。将玻璃纤维布铺在第一成型模具的表面,并塞入第二成型模具的沟槽中,与钢构架交叉部位则塞入连接块的开槽中,实现碳纤维与钢结构的可靠绝缘。

39.5、完成嵌入层碳纤维复合材料板8的敷设,将碳纤维布按设计层数铺在玻璃纤维布的表面,并塞入第二成型模具的沟槽中,与钢构架交叉部位则塞入连接块的开槽中,形成复合材料加强筋2的腹板部分。

40.6、将第二成型模具槽两侧嵌入层之间的缝隙用短纤维(短纤维指相对于之前的纤维其长度要短)填充,并完成嵌入层的真空灌注,固化成型后将嵌入层的表面打磨平滑,检验复合材料壳板1线型和厚度,以及复合材料加强筋2腹板厚度,并对复合材料壳板1和复合材料加强筋2腹板进行超声探伤。此时复合材料壳板1(此时复合材料壳板1部分成型)和复合材料加强筋2已初步与钢构架连接为整体。

41.7、在嵌入层表面敷设平铺层的碳纤维布,碳纤维布达到设计层数后,再敷设若干层玻璃纤维布作为透声窗外表面保护层,然后进行第二次真空灌注,固化成型后拆除模具,检验复合材料壳板1线型和厚度,并对复合材料壳板1进行超声探伤。

42.8、在复合材料加强筋2的翼缘部位包覆若干层碳纤维布,形成球头状结构,以提高复合材料加强筋2横截面的惯性矩。包覆层的覆盖范围逐层减小,使其与腹板的连接部位呈钝角过渡,避免应力集中。包覆层达到设计层数后再敷设若干层玻璃纤维布作为翼缘球头的保护层,然后将球头部分单独真空灌注成型,使其与腹板结合为整体。对复合材料加强筋2的高度和翼缘球头尺寸进行检验,并对球头部分进行超声探伤。

43.本实施例提出的用于水下透声窗的复合材料加强筋连接结构,带有翼缘球头的板条型碳纤维复合材料加强筋2与传统镂空钢构架3相比,具有重量轻、透声频段宽、全向透声性强、板筋整体成型连接可靠、耐腐蚀、工艺性好等优势。与现有透声浮力材料夹芯帽形加强筋相比,取消了浮力芯材,减少了异种材料界面,降低了透声损失,高频透声性更好,并且采用板筋整体成型,具有更高的可靠性,其与钢构架的连接结构也更为简化。采用本发明设计的水下透声窗,结构重量可减轻约30%。本发明适用于要求宽频段高透声性的大型水下透声窗,可适应复杂曲面线型,并且可与钢构架相结合形成混合构架板筋结构,从而在透声性、结构重量、可靠性、耐蚀性和制造工艺性等方面获得多重收益,具有广阔的应用前景。

44.本发明进一步提出一种用于水下透声窗的复合材料加强筋连接结构的制造方法。

45.本优选实施例中,一种基于上述用于水下透声窗的复合材料加强筋连接结构的制造方法,包括以下步骤:步骤s10,制作透声窗的镂空钢构架3和透声窗边框5,在镂空钢构架3和透声窗边框5上相应部位开槽后焊接连接块;步骤s20,制作用于成型复合材料壳板1的第一成型模具和用于成型复合材料加强筋2的第二成型模具,第二成型模具上设有沟槽,将第一成型模具、第二成型模具与镂空钢构架3、透声窗边框5以及连接块连接;步骤s30,在第一成型模具和第二成型模具中铺设用于成型复合材料加强筋2和复合材料壳板1的玻璃纤维布和碳纤维布,铺设时连接块的开槽处也一起铺设玻璃纤维布和碳纤维布,铺设完成后真空灌注树脂以将复合材料加强筋2和复合材料壳板1成型。

46.进一步地,步骤s30之后包括:步骤s40,将在复合材料加强筋2的翼缘部位包覆多层碳纤维布,形成球头状,并在外层包裹多层玻璃纤维布,最后将球头部分单独真空灌注成型,使其与腹板结合为整体。

47.本实施例中,步骤s30具体包括:s301,将玻璃纤维布铺在第一成型模具的表面,并塞入第二成型模具的沟槽中,与镂空钢构架3和透声窗边框5交叉部位塞入连接块的开槽中,实现碳纤维与钢结构的可靠绝缘;s302,将碳纤维布按设计层数铺在玻璃纤维布的表面,并塞入沟槽中,与镂空钢构架3和透声窗边框5交叉部位塞入连接块的开槽中,形成复合材料加强筋2的腹板部分;s303,将复合材料壳板1的嵌入层表面玻璃纤维保护板7和嵌入层碳纤维复合材料板8与复合材料加强筋2的嵌入层表面玻璃纤维保护板7和嵌入层碳纤维复合材料板8进行第一次真空灌注成型,固化成型后将嵌入层的表面打磨平滑,检验壳板线型和厚度,以及复合材料加强筋2腹板厚度,并对复合材料壳板1和复合材料加强筋2腹板进行超声探伤;s304,在嵌入层表面敷设用于成型平铺层碳纤维复合材料板10的碳纤维布,碳纤维布达到设计层数后,再敷设多层玻璃纤维布以成型平铺层表面玻璃纤维保护板11,随后进行第二次真空灌注,固化成型后拆除模具,检验复合材料壳板1线型和厚度,并对复合材料壳板1进行超声探伤。

48.进一步地,所述步骤s302和s303之间还包括:步骤s3021,将沟槽两侧嵌入层碳纤维复合材料板8之间的缝隙通过短碳纤维布和短玻璃纤维填充。

49.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。