1.本实用新型涉及液化天然气(lng)低温储存装置技术领域,具体为一种用于液化天然气储存的双金属低温薄膜陆用储罐。

背景技术:

2.液化天然气(lng)以其绿色、环保、高效的优势一直作为石油替代的首选能源,成为全球发展最迅猛的能源行业之一。随着我国经济的快速发展和对环境治理要求的不断提高,lng的应用与开发越来越受到各方的重视,特别是在雾霾天气频发的情况下,lng的重要性愈发凸显,从而引发了社会对清洁能源需求的快速增长。未来中国清洁能源发展的重点方向之一,就是lng。

3.lng接收站中的主要构成为码头卸料、lng储存、工艺处理及外输,而这其中承担储存任务的lng储罐在工程建设过程中工期最长、技术最先进、难点也最多,一直都作为整个工程的关键路径进行管理。而且lng储罐的构造形式和科技创业也是国内国际同行业人士的关注重点。

4.目前,9%镍钢储罐标准化预制程度较低,自动焊接率较低,加大了对于 9%ni储罐施工时的施工难度,同时施工的工艺限制了9%镍钢储罐的容积,且混凝土底板采用泡沫玻璃砖以达到保冷效果,需敷设4层,其厚度加上防潮层要达到0.6m,导致混凝土底板与罐壁的厚度不同,大大增加了施工的周期。为此,需要设计一种新的技术方案给予解决。

技术实现要素:

5.本实用新型的目的在于提供一种用于液化天然气储存的双金属低温薄膜陆用储罐,设计理念是将结构、绝缘和气密性作用明确分离,使每个部分得以优化,可以有效避免事故的发生,并且薄膜型设计也可以使焊接应力趋于零,薄膜材料不会出现裂纹扩展,即使在循环加载的情况下也不会出现裂纹扩展。这种设计解决了现有技术中9%镍钢储罐结构设计不合理、施工周期长、难度大以及存储天然气存在安全隐患的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种用于液化天然气储存的双金属低温薄膜陆用储罐,包括混凝土底板、混凝土外罐、内罐、穹顶、绝缘吊顶、以及防潮层组成,所述混凝土外罐和内罐呈纵向固定连接在混凝土底板的表面,所述内罐固定连接在混凝土外罐的内部,所述绝缘吊顶悬挂固定在混凝土穹顶下部,所述防潮层固定在混凝土底板和混凝土外罐的表面,所述内罐从外到内依次设置有防潮层、环氧树脂粘胶层、第一支撑板、第一绝缘板、第二支撑板、次屏蔽层、第三支撑板、第二绝缘板、第四支撑板、主屏蔽层,所述第一支撑板和第一绝缘板内置有若干组螺柱且通过螺柱和环氧树脂粘胶层固定于混凝土外罐上,若干组所述螺柱的外围填塞有填充绝缘块,所述第一绝缘板和第二绝缘板均由多个标准模块绝缘板拼接组成,相邻两个绝缘板间隙处的外围也填塞有填充绝缘块,所述第一绝缘板与第二支撑板相连接,所述第二支撑板的内侧与次屏蔽层相连接且连接处预埋有若干组条形钢板,所述次屏蔽层的内侧与第三支撑板相接触,所述第二绝缘板和第

一绝缘板两者的边界拐角处均设置有l型转角体和t型转角体,所述l 型转角体和t型转角体分别位于次屏蔽层和主屏蔽层的拐角处的连接,所述第二绝缘板的内外两侧与第三支撑板和第四支撑板相连接,所述第四支撑板表面预埋有若干组条形钢板,所述第四支撑板与主屏蔽层相连接,所述次屏蔽层和主屏蔽层的内部安装有加强楔,所述次屏蔽层和主屏蔽层之间采用自动焊接或手工焊接方式焊接在一起;所述混凝土外罐的顶部固定连接有带低温碳钢衬板的混凝土穹顶,所述穹顶下悬挂有加强型铝制平板,所述穹顶下部固定悬挂有不锈钢连杆且与低温碳钢衬板连接,所述穹顶与罐壁顶部主屏蔽层的连接处焊接连接有不锈钢抗压环,所述内罐的顶部设有工字梁。

7.作为上述技术方案的改进,所述第一绝缘板和第二绝缘板均为增强聚氨酯泡沫材料和玻璃纤维材料,密度为20

‑

300kg/m3,所述第一绝缘板的厚度为 50mm

‑

500mm,所述第二绝缘板的厚度为50mm

‑

500mm。

8.作为上述技术方案的改进,所述第一支撑板、第二支撑板、第三支撑板和第四支撑板的表面均涂有胶水与第一绝缘板和第二绝缘板粘合,所述第三支撑板和第四支撑板涂敷有环氧树脂粘胶层与混凝土外罐连接。

9.作为上述技术方案的改进,所述次屏蔽层和主屏蔽层的厚度均为 0.5mm

‑

3.0mm且采用不锈钢板、9%镍钢板、殷瓦钢板或铝合金板制成,所述次屏蔽层和主屏蔽层形状为连续拱形波纹凸起状结构,所述加强楔均安装于次屏蔽层和主屏蔽层波纹处内侧,通过粘合或螺丝或粘合配合螺钉的固定方式固定在第二支撑板和第四支撑板表面,加强楔的材质为木质、金属或特殊材质的材料所构成。

10.作为上述技术方案的改进,所述穹顶设有低温碳钢衬板,所述低温碳钢衬板通过若干不锈钢连杆将绝缘吊顶固定在储罐顶部,所述绝缘吊顶是由玻璃纤维和玻璃纤维毛毡覆盖或增强聚氨酯泡沫材料覆盖的加强铝板组成。

11.作为上述技术方案的改进,所述主屏蔽层和次屏蔽层在混凝土底板被设计分割成20

‑

30个扇形区域,所述混凝土底板扇形区域对应的混凝土外罐内壁被分割设计成50

‑

60个边形,对应的夹角为120度

‑

150度,所述的混凝土外罐内壁呈多边形结构且与混凝土底板形成的90度

‑

150度夹角区域设计有l 型和t型转角体,并在次屏蔽层和主屏蔽层的端部设有密封板,l型转角体、 t型转角体和端部密封板的厚度是3mm

‑

20mm,材质采用的是不锈钢板、9%镍钢板、殷瓦钢板或铝合金板。

12.作为上述技术方案的改进,所述次屏蔽层和混凝土外罐内壁5

‑

8米区域设有密封板,所述次屏蔽层完整的密闭空间高度为5

‑

8米,所述主屏蔽层的密闭空间高度为混凝土外罐高度,所述密封板厚度是3mm

‑

20mm,材质采用的是不锈钢板、9%镍钢板、殷瓦钢板或铝合金板。

13.作为上述技术方案的改进,所述第一绝缘板和第二绝缘板通过螺柱和锚固螺套固定在混凝土外罐的内表面和混凝土底板上表面。

14.作为上述技术方案的改进,第一绝缘板和第二绝缘板安装均有安装间隙,所述安装间隙的内部填充有柔性绝缘或刚性绝缘或玻璃纤维绝缘材料的绝缘块。

15.作为上述技术方案的改进,所述第二绝缘板位于罐壁5

‑

8米区域且采用不锈钢材质螺柱固定,所述螺柱通过储能式焊接的方式或手工焊接方式固定在第一绝缘板预制的条形钢板上或预制安装在第一绝缘板上。

16.作为上述技术方案的改进,所述条形钢板分别固定在第二支撑板和次屏蔽层的表面、第四支撑板和主屏蔽层的表面,所述条形钢板厚度是3mm

‑

15mm,材质采用的是不锈钢板、9%镍钢板、殷瓦钢板或铝合金板。

17.与现有技术相比,本实用新型的有益效果如下:

18.1、本实用新型中的薄膜型储罐相比于9%镍储罐标准化预制程度较高,自动化焊接率90%以上,且模块预制比率非常高,非常有利于全程质量控制并为进一步缩短工期提供可能。

19.2、本实用新型中的薄膜型储罐的设计结构保证了储存和气密功能的结构独立性,便于施工完成后进行混凝土结构的液压和气密试验、热角保护以及内罐的完整性检测。

20.3、本实用新型中的薄膜是储存液体的容器,薄膜块的结构设计都是相同的,因此薄膜型储罐容积更容易做到更大,混凝土底板和罐壁结构相同的情况下,其厚度小于9%ni储罐,主屏蔽层在循环加载的情况下不会出现裂纹扩展,这样可以防止泄漏扩大,此外,焊接处应力接趋于零,裂纹扩展的可能性也极小。

21.4、本实用新型中的薄膜型储罐的水压试验,可以利用填充海水,而无需采取阴极保护等措施,相比与9%镍钢全包容储罐,薄膜储罐可快速冷却且更易拆卸。

22.5、薄膜型储罐的绝热填充层始终处于惰性气体环境中,而不是天然气或其他可燃气体,这样能进一步提高安全性。

附图说明

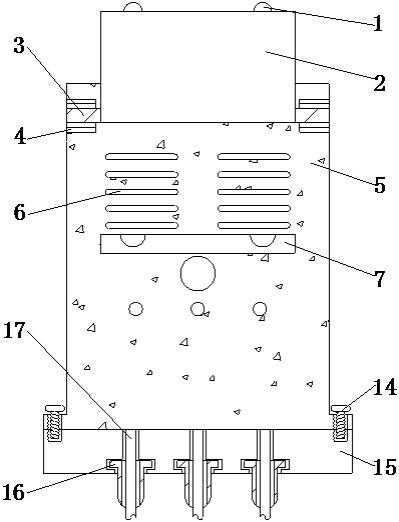

23.图1为本实用新型所述内罐与混凝土外罐连接处局部结构示意图;

24.图2为本实用新型的顶部结构示意图;

25.图3为本实用新型所述次屏蔽层和主屏蔽层的结构图;

26.图4为本实用新型所述次屏蔽层和主屏蔽层的局部结构图;

27.图5为本实用新型所述次屏蔽层和主屏蔽层的剖面示意图;

28.图6为本实用新型所述t型转角体示意图。

29.图中:1、混凝土外罐;2、环氧树脂粘胶层;3、第一支撑板;4、第一绝缘板;5、第二支撑板;6、次屏蔽层;7、第三支撑板;8、第二绝缘板;9、第四支撑板;10、主屏蔽层;11、储存内舱;12、螺柱;13、填充绝缘块; 14、l型转角体;15、条形钢板;16、加强楔;17、混凝土底板;18、穹顶; 19、绝缘吊顶;20、防潮层;21、低温碳钢衬板;22、不锈钢连杆;23、铝制平板;24、不锈钢抗压环;25、工字梁;26、t型转角体;27、端部密封板。

具体实施方式

30.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

31.请参阅图1

‑

6,本实用新型提供一种技术方案:一种用于液化天然气储存的双金属低温薄膜陆用储罐,设计理念是将结构、绝缘和气密性作用明确分离,使每个部分得以优化,可以有效避免事故的发生,并且薄膜型设计也可以使焊接应力趋于零,薄膜材料不会出现裂纹扩展,即使在循环加载的情况下也不会出现裂纹扩展。这种设计解决了现有技术中9%ni钢储罐结构设计不合理、施工周期长、难度大以及存储天然气存在安全隐患的问题。

32.为实现上述目的,本实用新型提供如下技术方案:一种用于液化天然气储存的双金属低温薄膜陆用储罐,包括混凝土底板17、混凝土外罐1、内罐 11、穹顶18、绝缘吊顶19、以及防潮层20组成,其特征在于:所述混凝土外罐1和内罐11呈纵向固定连接在混凝土底板17的表面,所述内罐11固定连接在混凝土外罐1的内部,所述绝缘吊顶19悬挂固定在混凝土穹顶18下部,所述防潮层20固定在混凝土底板1和混凝土外罐1的表面,所述内罐11 从外到内依次设置有防潮层20、环氧树脂粘胶层2、第一支撑板3、第一绝缘板4、第二支撑板5、次屏蔽层6、第三支撑板7、第二绝缘板8、第四支撑板 9、主屏蔽层10,所述第一支撑板3和第一绝缘板4内置有若干组螺柱12且通过螺柱12和环氧树脂粘胶层2固定于混凝土外罐1上,若干组所述螺柱12 的外围填塞有填充绝缘块13,所述第一绝缘板4和第二绝缘板8均由多个标准模块绝缘板拼接组成,相邻两个绝缘板间隙处的外围也填塞有填充绝缘块 13,所述第一绝缘板4与第二支撑板5相连接,所述第二支撑板5的内侧与次屏蔽层6相连接且连接处预埋有若干组条形钢板15,所述次屏蔽层6的内侧与第三支撑板7相接触,所述第二绝缘板8和第一绝缘板4两者的边界拐角处均设置有l型转角体14和t型转角体26,两组所述l型转角体14和t 型转角体26分别用于次屏蔽层6和主屏蔽层10的拐角处的连接,所述第二绝缘板8的内外两侧与第三支撑板7和第四支撑板9相连接,且在第四支撑板 9上也预埋有若干组条形钢板15,所述第四支撑板与主屏蔽层10相连接,所述主次屏蔽层6和主屏蔽层10所处的波纹内部不同区域会安装有加强楔16,所述次屏蔽层6和主屏蔽层10之间采用自动焊接或手工焊接方式焊接在一起;所述混凝土外罐1的顶部固定连接有带低温碳钢衬板21的混凝土穹顶18,穹顶下悬挂加强型铝制平板23上安装有保温玻璃纤维和玻璃纤维毛毡或增强型聚氨酯发泡板覆盖,所述不锈钢连杆22固定悬挂在穹顶18下部与低温碳钢衬板21连接,所述穹顶一圈的不锈钢抗压环24与罐壁顶部主屏蔽层10密封的端部密封板27焊接,所述罐顶设计有一圈工字梁25,用于固定施工所用的技术平台、吊篮、吊车、轨道行车或脚手架塔。

33.作为上述技术方案的改进,所述第一绝缘板4和第二绝缘板8均为增强聚氨酯泡沫材料和玻璃纤维材料,密度为20

‑

300kg/m3,所述第一绝缘板4的厚度为50mm

‑

500mm,所述第二绝缘板8的厚度为50mm

‑

500mm。

34.作为上述技术方案的改进,所述第一支撑板3、第二支撑板5、第三支撑板7和第四支撑板9的表面均涂有胶水与第一绝缘板4和第二绝缘板8粘合,第三支撑板7和第四支撑板9涂敷有环氧树脂粘胶层2与混凝土外罐1连接,所述环氧树脂粘胶层2是通过一种高分子聚合物和固化剂混合而成;所述支撑板的材质为木质胶合板、玻璃钢、四氟乙烯、聚四氟乙烯、聚醚醚酮材料,其厚度均为2mm

‑

30mm,起到增加绝缘板强度,并预埋有条形钢板15。

35.作为上述技术方案的改进,所述次屏蔽层6和主屏蔽层10的厚度均为 0.5mm

‑

3.0mm且采用不锈钢板、9%镍钢板、殷瓦钢板或铝合金板制成,所述次屏蔽层6和主屏蔽层10形状为连续拱形波纹凸起状结构,所述加强楔16均安装于次屏蔽层6和主屏蔽层10波纹处内侧,通过粘合或螺丝或粘合配合螺钉的固定方式固定在第二支撑板5和第四支撑板9表面,加强楔16的材质为木质、金属或特殊材质的材料所构成。

36.作为上述技术方案的改进,所述薄膜罐的穹顶18设计有低温碳钢衬板21,所述低温碳钢衬板21通过若干不锈钢连杆22将绝缘吊顶19固定在储罐顶部,所述绝缘吊顶19是由玻璃纤维和玻璃纤维毛毡覆盖或增强聚氨酯泡沫材料覆盖的加强铝板组成,所述穹顶18设计有一圈不锈钢抗压环24,通过与主屏蔽层10的端部密封板27焊接形成罐体密闭,所述罐

顶设计有一圈工字梁25,用于固定施工所用的技术平台、吊篮、吊车、轨道行车或脚手架塔。

37.作为上述技术方案的改进,所述主屏蔽层10和次屏蔽层6在混凝土底板 17被设计分割成20

‑

30个扇形区域,所述扇形区域对应的混凝土外罐1内壁被分割设计成50

‑

60个边形,对应的夹角为120度

‑

150度,所述混凝土外罐 1内壁呈多边形结构且与混凝土底板17形成的90度

‑

150度夹角区域设计有l 型转角体14和t型转角体26,并在次屏蔽层6和主屏蔽层10的端部设有密封板27,l型转角体14、t型26转角体和端部密封板27的厚度是3mm

‑

20mm,材质采用的是不锈钢板、9%镍钢板、殷瓦钢板或铝合金板。

38.作为上述技术方案的改进,所述次屏蔽层6和混凝土外罐1内壁5

‑

8米区域设计密封板27,所述次屏蔽层6完整的密闭空间高度为5

‑

8米,通过罐壁密封板27形成密封空间,所述主屏蔽层10的密闭空间高度为罐壁高度,通过罐壁顶部密封板27形成密闭空间,密封板27厚度是3mm

‑

20mm,材质采用的是不锈钢板、9%镍钢板、殷瓦钢板或铝合金板。

39.作为上述技术方案的改进,所述第一绝缘板4和第二绝缘板8通过螺柱 12和锚固螺套固定在混凝土外罐1的内表面和混凝土底板17上表面,所述锚固螺套是通过在混凝土罐壁和混凝土底板预先打孔膨胀埋置的方式是固定,所述锚固螺柱12和锚固螺套固定设计有胶水作为衬垫,并与混凝土罐壁和混凝土底板的防潮层形成最终的防潮密闭。

40.作为上述技术方案的改进,第一绝缘板4和第二绝缘板8安装均有安装间隙,间隙使用柔性绝缘或刚性绝缘或玻璃纤维绝缘材料等绝缘块13填充,目的是降低因相邻绝缘板之间热胀冷缩造成的影响,所述用于安装第一绝缘板4固定螺柱12空隙内使用柔性绝缘或刚性绝缘或玻璃纤维绝缘材料填充等绝缘块13,目的增强绝缘效果,减少货舱内外的热传递。

41.作为上述技术方案的改进,所述用于罐壁5

‑

8米区域第二绝缘板8采用不锈钢材质螺柱12固定,所述螺柱12通过储能式焊接的方式或手工焊接方式固定在第一绝缘板4预制的条形钢板15上或预制安装在第一绝缘板4上。

42.作为上述技术方案的改进,所述条形钢板15固定在第二支撑板5表面和次屏蔽层6且采用的是搭接间断焊接的形式,所述条形钢板15固定在第四支撑板9表面和主屏蔽层10且采取的是搭接间断焊接的形式,条形钢板15厚度是3mm

‑

15mm,材质采用的是不锈钢板、9%镍钢板、殷瓦钢板或铝合金板。

43.本实用新型中的薄膜罐是储存液体的容器,薄膜标准板的结构设计都是相同的,因此薄膜型储罐容积更容易做到更大,混凝土底板和罐壁结构相同,其厚度较传统9%ni储罐可以有效减薄,从而方便进行施工;主屏蔽层在循环加载的情况下不会出现裂纹扩展,这样可以防止泄漏扩大,此外,焊接处应力接趋于零,裂纹扩展的可能性也极小;相比于9%ni储罐标准化预制程度较高,自动化焊接率90%以上,且模块预制比率非常高,非常有利于全程质量控制并为进一步缩短工期提供可能。

44.实施例1

45.施工平台脚手架设计:在建造的过程中需要设计出一整套模块化的脚手架,并提供相应的工作平台和存储平台,且设计的强度和安全性能受力均需满足规范要求。

46.施工平台吊篮或吊车或轨道行车设计:在薄膜罐的罐顶设计有一圈工字梁25,用于固定吊篮或吊车或轨道行车,并提供相应的工作平台和存储平台,设计的强度和安全性能受力均满足规范要求。

47.实施例2

48.环氧树脂粘胶层2涂布:由于内罐围护系统的绝缘板是由预制好的玻璃纤维增强聚氨酯泡沫绝缘板组成并铺设在混凝土外罐1板上通过螺柱12固定而起到传递货舱重力的,所以考虑到绝缘面板与混凝土外罐的接触强度,每个绝缘面板与罐体的接触面都粘合2mm

‑

30mm厚度的胶合板,以满足绝缘面板对平整度的要求。在安装绝缘面板时,需要事先在与罐体接触的胶合板上涂布环氧树脂条,安装时通过挤压的方式可以使环氧树脂与船体得到充分的接触,在涂布环氧树脂条时,至少要保证6mm

‑

8mm高度的余量,以确保绝缘面板安装后环氧树脂与混凝土外罐的接触宽度达到最小10mm

‑

18mm,这样罐内的重力就能够充分地承压在罐体上。由于环氧树脂粘胶层2在硬化之前具有可压缩性,所以在绝缘面板安装的过程中,通过挤压的方式可以使环氧树脂粘胶层2与混凝土外罐1得到充分的接触。环氧树脂涂布机是由三轴一体涂布平台和两个泵机组成,1个泵抽取硬化剂桶的硬化剂,1个泵机抽取环氧树脂桶的环氧树脂,两种材料通过软管道进入涂布钢管的螺旋混合嘴内按比例混合后涂布在绝缘面板上,环氧树脂涂布机可以安装在罐舱内也可以安装在罐舱外部的临时房舱内。

49.实施例3

50.第一绝缘板4和第二绝缘板8模块安装:第二绝缘板8模块的安装大致分为:中心模块绝缘板安装、90

°

和175

°

角区模块绝缘板安装、l型转角体 14绝缘板安装、t型转角体26绝缘板安装、扇形区域模块绝缘板安装、平面区域模块绝缘板安装。在绝缘板安装和内罐防潮层20施工之前,必须对混凝土罐11内壁进行平面度检查和局部平整度检查,不合格处需要进行修补。检查方法可以使用激光水平仪测量混凝土底板平面和三米长尺检查局部平整度。防潮层涂布干燥并厚度测量合格后,罐内表面需要被很好地进行清洁除尘,确保无油脂和锈渍等垃圾。第二绝缘板8是通过螺柱12和锚固螺套固定在储罐的内表面和混凝土底板17上表面,锚固螺套则是通过在混凝土罐壁和混凝土底板预先打孔膨胀埋置的方式固定,在螺柱12安装到锚固螺套时应在螺柱衬垫区域涂布胶水,目的是在螺柱12安装到锚固螺套内后衬垫区域的胶水与混凝土罐壁和混凝土底板的防潮层形成最终的防潮密闭。次层绝缘板的安装方式是,将涂布环氧树脂条2的绝缘板摆放到相应网格内后通过网格边线、对中螺栓孔与螺栓位置进行逐步定位引导安装,然后将不锈钢垫片或压板和螺母初步拧紧固定住绝缘板,检查绝缘板是否与楔块完全接触贴合,并通过专用工具调整绝缘板的最终位置和高度,并保证两个相邻绝缘板之间的高度差控制在 /

‑

0.5mm以下,最终形成一个完整的次层绝缘板平面。第二绝缘板8的安装高度是罐壁高度的5

‑

8米,绝缘板安装过程中所预留的膨胀间隙将全部采用玻璃棉或柔性绝缘或刚性绝缘来填充,目的是将绝缘空间与外界更好的隔离。

51.第一绝缘板4是通过预先安装在第一绝缘板4上或条形钢板15上的螺栓 12固定在次屏蔽层6上的,并依据螺栓孔和背部开槽孔对绝缘箱进行定位,然后将不锈钢垫片或压板和螺母上紧固定住绝缘板,两个相邻的绝缘板高度差控制在 /

‑

0.5mm以下,最终形成了一个完整的绝缘板平面,下一步方可安装主屏蔽层10,所以第一绝缘板6的安装需要在次屏蔽层6焊接工作和密性试验工作全部结束后进行。

52.实施例4

53.主屏蔽层10和次屏蔽层6安装:第一绝缘板4和第二绝缘板8及规定区域的用于防

止胶合板烧损的热保护安装完成后,就可以进行次屏蔽层6和主屏蔽层10的安装工作,安装主要采取的搭接方式,屏蔽层波纹板安装的主要原则是,保证两块搭接的波纹板波纹处完全吻合搭接,以确保波纹的连续性,波纹的连续性可以通过波纹板安装之前在胶合板上预埋的条形钢板15上做标记的方法进行确定的,波纹板可以事前采用间断焊的方式固定在条形钢板15 上,这样相邻的波纹板可以更加有效的与之搭接,波纹板的焊接可以采用自动焊或手工焊的方式进行。不论是自动焊还是手工焊,针对每种类型的设备及接头形式、焊接位置等均需进行焊接工艺鉴定。次屏蔽层6的高度是到达罐壁的5

‑

8米高度区域,通过预先埋设在罐壁内的密封板27与次屏蔽层6焊接后形成一个密闭的次屏蔽层。主屏蔽层的密闭空间高度为罐壁高度,通过罐壁顶部预先埋设的密封板27与主屏蔽10焊接后形成一个完整密闭空间。

54.实施案例5

55.储罐顶部安装:顶部加强型铝制平板23上安装有保温玻璃纤维和玻璃纤维毛毡或增强型聚氨酯发泡板覆盖,并通过若干组不锈钢连杆22固定悬挂在穹顶18下部。带有低温碳钢衬板21的混凝土穹顶预制完成后通过气压抬升的方式从混凝土底板抬升到罐顶,其一圈的不锈钢抗压环24与罐壁顶部主屏蔽层10密封的端部密封板27焊接,使罐体内部形成最后的密闭。

56.实施例6

57.绝缘层的密性试验:主屏蔽层10和次屏蔽层6焊接完成后应对所有焊缝区域进行相应的无损探伤检验,探伤检验合格后主屏蔽层和次屏蔽层均应进行完整的气密性试验,密性试验所使用的氨气或氦气可以通过预先安装在主屏蔽层和次屏蔽层的下方取样管路和氮气注入管路进行注入和抽取。主层屏蔽层和次层屏蔽层的密性试验可以分为如下步骤:第一、氨气或氦气泄漏检测试验,通过将试验气体按比例混合注入薄膜层内,在浓度达到规定的要求后,氨气试验是通过在焊缝表面喷涂特种涂料(这种涂料的主要特征是接触到氨气时会从黄色变成蓝紫色)接触并发生反应,氦气试验是通过仪器对焊缝区域进行检测,如果气体泄漏仪器将会报警。第二、屏蔽层强度压力试验,通过将屏蔽层空间抽到-800mbar进行压力监控,试验的原理通过监控屏蔽层在

‑

800mbar压力下的真空衰变率。第三、真空箱试验,目的是对屏蔽层预留的注入孔、取样孔或局部修补区域进行检测,检测方法是通过真空箱将要检测区域覆盖后抽取到

‑

100mbar和

‑

500mbar,对焊缝区域检测是否有气泡。

58.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

59.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员

可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。