1.本发明涉及瓷砖领域,特别是一种精细凹凸面哑光瓷砖及其制备方法。

背景技术:

2.调查显示,长期受到周围环境中各种光污染的侵害,是目前我国青少年近视率居高不下的主要原因之一,而且调查还表明在连续看几小时电视后,人的视力会暂时下降30%,因此在室内,长期生活在拥有光滑墙面、地面的居住环境中,光滑墙地面产生的光反射会对视网膜产生刺激,超出眼睛的协调性,使眼睛疲劳,甚至导致视觉功能降低。由此,为使家中的光污染降到最低,需将光滑瓷砖替换为哑光瓷砖(光泽度≤35

°

),在将光滑瓷砖的镜面反射光替换为漫反射光后,不仅避免了炫光、刺眼的现象,还可使室内呈现一种稳重素雅的感觉。

3.现有改进之后的哑光瓷砖进行了一定的改善,但其光泽度更接近柔光砖,还不够哑光,需要对其进一步改进调哑,而且在现有的哑光瓷砖工艺流程中,在施用干粒釉时多采用喷施的方法,该方法容易起雾,进而会对工人呼吸造成伤害,同时也不利于现场卫生环境的维护。如在《哑光干粒釉面砖及其制备方法》(授权公告号cn108911701b)中,其提供了砖坯以及依次设置在砖坯表面的底釉和干粒釉,其底釉以质量百分比计,包括:sio

2 40

‑

55%、al2o

3 10

‑

15%、cao 8

‑

10%、mgo 5

‑

8%、zno 10

‑

15%、k2o 4

‑

6%、na2o 1

‑

3%、bao 1

‑

3%;干粒釉以重量份数计包括干粒40

‑

50份、保护釉10

‑

20份、高岭土浆1

‑

3份、烧滑石浆0.5

‑

1.5份、添加剂1

‑

3份、悬浮剂90

‑

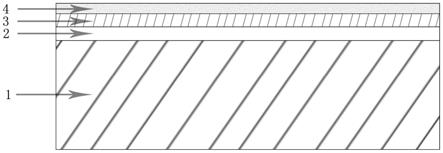

110份和排墨剂0.05

‑

0.1份;其中,干粒以质量百分比计,包括:al2o

3 5

‑

15%、sio

2 40

‑

55%、cao 10

‑

18%、k2o 5

‑

10%、mgo 5

‑

12%、bao4

‑

10%、zno 2

‑

5%、ruo

2 0.1

‑

0.5%、v2o

5 0.1

‑

0.5%、bi2o

3 0.1

‑

0.5%和tio

2 0.1

‑

0.5%;保护釉按质量百分比计包括透明釉粉59

‑

65%、羧甲基纤维素钠0.2

‑

0.5%、三聚磷酸钠0.2

‑

0.4%、氯化铝1

‑

2%、硫酸铝1

‑

2%、十二水合硫酸铝钾1

‑

2%、水30

‑

36%;透明釉粉以质量百分比计包括al2o

3 10%、sio

2 52%、cao 15%、k2o 8%、mgo 5%、bao 4.5%、zno 5%、lu2o

3 0.5%;而且该专利还提供了哑光干粒釉面砖的制备方法,包括以下步骤:a.压机打好的砖坯经过第一次干燥除去里面的自由水,控制砖坯中的水分含量小于砖坯总质量的0.5%;砖坯出干燥窑后在其表面喷水雾;b.然后向坯体表面淋底釉,然后用喷墨机喷绘图案,经第二次干燥窑干燥;c.喷干粒釉,然后经干燥窑第三次干燥后入烧成窑炉,经过1170

‑

1185℃高温烧制60

‑

70min获得半成品;d.半成品经过磨边和用纤维抛光模块组合进行柔抛,检质后打包作为成品。

4.该现有方案的产品依然存在光泽度不够的问题,其哑光性能还远不能满足现实的使用要求,亟需进一步的改进或替代方案。

技术实现要素:

5.本发明所解决的技术问题即在提供一种精细凹凸面哑光瓷砖,采用“精细模具 淋精细干粒釉 刷抛”的制作工艺,将哑光瓷砖进一步调哑。

6.本发明所采用的技术手段如下所述:

7.一种精细凹凸面哑光瓷砖,包括具有凹凸肌理的坯体层,在坯体层之上设置由长石质钙釉组成的面釉层,在面釉层之上设置图案层,且在图案层之上设置有干粒釉层,其中按质量份数计,干粒釉层的釉料包括以下主要组分:低温釉浆20~50份、高温干粒10~50份、中温干粒50~100份、高温哑光粉30~50份、干粒悬浮剂200~400份。

8.作为优选,低温釉浆的比重为1.85

‑

1.95g/ml。

9.作为优选,按质量百分数计,低温釉浆包括以下组分:sio248~51%、ai2o318~21%、k2o 0.5~2%、na2o 2~4%、cao 12~14%、mgo 2~3%、zno 4~6%、bao 5~7%、灼减≤4%,且各组分的质量百分数总和为100%。其中,该低温釉浆主要用于调节干粒釉的润滑质感,其能在干粒与干粒之间的空隙产生填补效果,并进一步改进干粒釉的内部构造,使釉面的润滑质感更佳,大大提高产品的抗污能力。

10.作为优选,高温干粒为高温哑光透明干粒,其颗粒目数为100~300目,且按质量百分数计,高温干粒包括以下组分:sio244~47%、ai2o318~21%、k2o 2~4%、na2o 3~5%、cao 4~7%、mgo 1~3%、zno 4~6%、bao 12~14%、sro24~7%、灼减≤1%,且各组分的质量百分数总和为100%。

11.作为优选,中温干粒为中温微亮光透明干粒,其颗粒目数为100~250目,且按质量百分数计,中温干粒包括以下组分:sio248~51%、ai2o319~21%、k2o 2~4%、na2o 3~4%、cao 5~6%、mgo 1~2%、zno 7~9%、bao 0.1~0.5%、sro26~7%、灼减≤2%,且各组分的质量百分数总和为100%。

12.作为优选,高温哑光粉的颗粒目数<300目,且按质量百分数计,高温哑光粉包括以下组分:sio238~42%、ai2o318~21%、k2o 1~3%、na2o 4~6%、cao 1~3%、mgo 0.5~1%、zno 16~19%、bao 6~9%、sro26~9%、灼减≤1%,且各组分的质量百分数总和为100%。该高温哑光粉主要用于调节配方温度和光泽度。

13.作为优选,干粒悬浮剂呈粘稠状,且按质量份数计,干粒悬浮剂包括以下主要组分:甲基乙二醇20~30份、羧甲基纤维素钠20~30份、偏磷酸钠2~3份、水10~40份。

14.其中,干粒悬浮剂能够使干粒的大小颗粒很好地完全悬浮、分散在其中,可以提升干粒整体悬浮性和流动性。

15.其干粒釉中干粒种类的搭配应用和成分、用量的选择,可以取得性能优越、质感效果更佳的产品,其中,尤其sro2的加入可以提高干粒的耐磨性与坚韧性,降低干粒的颗粒状脆性大易碎的问题。

16.作为优选,按质量百分数计,面釉层的釉料包括以下组分:sio257~60%、ai2o326~28%、k2o 2~3%、na2o 3~5%、cao 0.5~1.5%、mgo 0~0.5%、zno 0.1~0.3%、bao 0.1~0.4%、zro24~6%、灼减≤6%,且各组分的质量百分数总和为100%。

17.一种精细凹凸面哑光瓷砖的制备方法,包括:

18.步骤1:坯体粉料制备:按常规坯体配方球磨得到泥浆,所得泥浆料在喷雾干燥塔中造粒,得到有一定颗粒级配和水份的粉料;

19.步骤2:精细凹凸面坯体压制成型:将步骤1中得到的粉料在压机上压制成型得到生坯;

20.步骤3:干燥窑坯体干燥:将步骤2中得到的生坯送入干燥窑干燥,干燥温度为180

~230℃,干燥时间为60~80min,得到干燥坯,干燥坯水份控制在0.3~0.6%;

21.步骤4:淋施面釉:采用钟罩将面釉釉料淋施到步骤3中得到的干燥坯表面,淋施的工艺参数釉量为375~440g/m2,比重为1.85~1.95g/ml,流速为30~40s;该面釉釉料按质量百分数计,包括以下组分:sio257~60%、ai2o326~28%、k2o 2~3%、na2o 3~5%、cao 0.5~1.5%、mgo 0~0.5%、zno 0.1~0.3%、bao 0.1~0.4%、zro24~6%、灼减≤6%,且各组分的质量百分数总和为100%;

22.其中,在步骤2中精细凹凸面坯体的选择,为精细凹凸面哑光瓷砖的整体效果打下基础,同时保证了产品的基础物理性能,在此基础上,在步骤4中淋施上述的面釉,其面釉组分中k2o、na2o、cao起助熔作用,cao能增强面釉的表面硬度和耐磨性,此面釉组分及配比的选择,保证了喷墨打印到上面的图案可以获得更佳清晰的效果,同时为喷墨打印图案提供良好的发色能力和效果。

23.步骤5:喷墨打印图案色彩:将图案喷墨打印到在步骤4中淋施了釉料的砖面上;其图案可以为莱姆石图案、大理石图案、水泥图案、砂岩图案;

24.步骤6:淋施干粒釉:采用钟罩将干粒釉釉料淋施到在步骤5中已喷图案的砖面上,淋施的工艺参数釉量为280~340g/m2,比重为1.35~1.45g/ml;该面釉釉料按质量份数计,包括以下主要组分:低温釉浆20~50份、高温干粒10~50份、中温干粒50~100份、高温哑光粉30~50份、干粒悬浮剂200~400份;其中低温釉浆的比重为1.85

‑

1.95g/ml;按质量百分数计,低温釉浆包括以下组分:sio248~51%、ai2o318~21%、k2o 0.5~2%、na2o 2~4%、cao 12~14%、mgo 2~3%、zno 4~6%、bao 5~7%、灼减≤4%,且各组分的质量百分数总和为100%;高温干粒为高温哑光透明干粒,其颗粒目数为100~300目,且按质量百分数计,高温干粒包括以下组分:sio244~47%、ai2o318~21%、k2o 2~4%、na2o 3~5%、cao 4~7%、mgo 1~3%、zno 4~6%、bao 12~14%、sro24~7%、灼减≤1%,且各组分的质量百分数总和为100%;中温干粒为中温微亮光透明干粒,其颗粒目数为100~250目,且按质量百分数计,中温干粒包括以下组分:sio248~51%、ai2o319~21%、k2o 2~4%、na2o 3~4%、cao 5~6%、mgo 1~2%、zno 7~9%、bao 0.1~0.5%、sro26~7%、灼减≤2%,且各组分的质量百分数总和为100%;高温哑光粉的颗粒目数<300目,且按质量百分数计,高温哑光粉包括以下组分:sio238~42%、ai2o318~21%、k2o 1~3%、na2o 4~6%、cao 1~3%、mgo 0.5~1%、zno 16~19%、bao 6~9%、sro26~9%、灼减≤1%,且各组分的质量百分数总和为100%;干粒悬浮剂呈粘稠状,且按质量份数计,干粒悬浮剂包括以下主要组分:甲基乙二醇20~30份、羧甲基纤维素钠20~30份、偏磷酸钠2~3份、水10~40份;

25.步骤7:窑炉烧成:将经过步骤6后获得的半成品在窑炉中烧成,烧成温度为1190~1220℃,烧成时间为60~70min;

26.步骤8:抛光机刷抛:将在步骤7中获得的产品在抛光机上刷抛,磨块规格为38*9.5*14.5mm,磨块分布情况是碳化硅哑光纤维刷120目7组,碳化硅哑光纤维刷150目6组,刷抛时间为2~5min。

27.进一步,将经过步骤1

‑

8后获得的产品进行磨边、质检、包装、入库。

28.作为优选,在步骤2中压制过程所用的模具为一种已通过激光雕刻机雕刻出精细凹凸自然肌理的petg材料,其凹凸自然肌理的线条宽度为0.04~0.1mm,线条深度或高度为0.05~1.1mm。

29.其中,petg材料为一种非结晶型共聚酯,其耐高温,具有突出的韧性和高抗冲击强度,其抗冲击强度是改性聚丙烯酸酯类的3~10倍,并具有很宽的加工范围,高的机械强度和优异的柔性,使其更有利于在表面雕刻出精细的凹凸自然肌理。

30.本发明的有益效果为:

31.(1)在模具的选择上,选用新型高分子聚酯材料petg,其较高的机械强度和优异的柔韧性能,更有利于在模具的表面雕刻出精细的凹凸自然肌理,为精细凹凸面哑光瓷砖的整体效果打下基础,同时保证了产品的基础物理性能;

32.(2)通过面釉组分和配比的独创性选择,保证了喷墨打印到上面的图案可以获得更加清晰的效果,同时为喷墨打印图案提供良好的发色能力和效果;

33.(3)进一步改进干粒釉中高温干粒、中温干粒、低温釉浆等干粒种类的搭配应用和成分、用量的选择,使瓷砖的立体感和层次感更好,得到了性能优越、质感效果更佳的产品;

34.(4)本发明得到的产品刷抛后光泽度为5

‑9°

,视觉上微光和无光对比反差明显,令人恬静而舒适,表面浅浅凹凸面细腻触感,防滑、耐磨且防污,而且实施过程中干粒釉采用淋施的方法,空气中不会起雾,有利于现场卫生环境的维护。

附图说明

35.图1为本发明一种精细凹凸面哑光瓷砖的结构示意图;

36.图2

‑

3为本发明产品的外观照片。

37.其中,1

‑

坯体层,2

‑

面釉层,3

‑

图案层,4

‑

干粒釉层。

具体实施方式

38.如未特殊说明,本案所涉及的百分含量均为质量百分含量,比例均为质量比例,且涉及的组分份数均为质量份数。

39.本发明提供一种精细凹凸面哑光瓷砖,如图1所示,包括具有凹凸肌理的坯体层1,在坯体层1之上设置由长石质钙釉组成的面釉层2,在面釉层2之上设置图案层3,且在图案层3之上设置有干粒釉层4,其中按质量份数计,干粒釉层的釉料包括以下主要组分:低温釉浆20~50份、高温干粒10~50份、中温干粒50~100份、高温哑光粉30~50份、干粒悬浮剂200~400份。在一个实施例中,低温釉浆的比重为1.85

‑

1.95g/ml。在一个实施例中,按质量百分数计,低温釉浆包括以下组分:sio248~51%、ai2o318~21%、k2o 0.5~2%、na2o 2~4%、cao 12~14%、mgo 2~3%、zno 4~6%、bao 5~7%、灼减≤4%,且各组分的质量百分数总和为100%。在一个实施例中,高温干粒为高温哑光透明干粒,其颗粒目数为100~300目,且按质量百分数计,高温干粒包括以下组分:sio244~47%、ai2o318~21%、k2o 2~4%、na2o 3~5%、cao 4~7%、mgo 1~3%、zno 4~6%、bao 12~14%、sro24~7%、灼减≤1%,且各组分的质量百分数总和为100%。在一个实施例中,中温干粒为中温微亮光透明干粒,其颗粒目数为100~250目,且按质量百分数计,中温干粒包括以下组分:sio248~51%、ai2o319~21%、k2o 2~4%、na2o 3~4%、cao 5~6%、mgo 1~2%、zno 7~9%、bao 0.1~0.5%、sro26~7%、灼减≤2%,且各组分的质量百分数总和为100%。在一个实施例中,高温哑光粉的颗粒目数<300目,且按质量百分数计,高温哑光粉包括以下组分:sio238~42%、ai2o318~21%、k2o 1~3%、na2o 4~6%、cao 1~3%、mgo 0.5~1%、zno 16~

19%、bao 6~9%、sro26~9%、灼减≤1%,且各组分的质量百分数总和为100%。在一个实施例中,干粒悬浮剂呈粘稠状,且按质量份数计,干粒悬浮剂包括以下主要组分:甲基乙二醇20~30份、羧甲基纤维素钠20~30份、偏磷酸钠2~3份、水10~40份。在一个实施例中,按质量百分数计,面釉层的釉料包括以下组分:sio257~60%、ai2o326~28%、k2o 2~3%、na2o 3~5%、cao 0.5~1.5%、mgo 0~0.5%、zno 0.1~0.3%、bao 0.1~0.4%、zro24~6%、灼减≤6%,且各组分的质量百分数总和为100%。

40.本发明的外观照片如图2及图3所示。

41.提供一种精细凹凸面哑光瓷砖的制备方法,包括:

42.步骤1:坯体粉料制备:按常规坯体配方球磨得到泥浆,所得泥浆料在喷雾干燥塔中造粒,得到有一定颗粒级配和水份的粉料;

43.步骤2:精细凹凸面坯体压制成型:将步骤1中得到的粉料在压机上压制成型得到生坯;

44.步骤3:干燥窑坯体干燥:将步骤2中得到的生坯送入干燥窑干燥,干燥温度为180~230℃,干燥时间为60~80min,得到干燥坯,干燥坯水份控制在0.3~0.6%;

45.步骤4:淋施面釉:采用钟罩将面釉釉料淋施到步骤3中得到的干燥坯表面,淋施的工艺参数釉量为375~440g/m2,比重为1.85~1.95g/ml,流速为30~40s;该面釉釉料按质量百分数计,包括以下组分:sio257~60%、ai2o326~28%、k2o 2~3%、na2o 3~5%、cao 0.5~1.5%、mgo 0~0.5%、zno 0.1~0.3%、bao 0.1~0.4%、zro24~6%、灼减≤6%,且各组分的质量百分数总和为100%;

46.步骤5:喷墨打印图案色彩:将图案喷墨打印到在步骤4中淋施了釉料的砖面上;其图案可以为莱姆石图案、大理石图案、水泥图案、砂岩图案;

47.步骤6:淋施干粒釉:采用钟罩将干粒釉釉料淋施到在步骤5中已喷图案的砖面上,淋施的工艺参数釉量为280~340g/m2,比重为1.35~1.45g/ml;该面釉釉料按质量份数计,包括以下主要组分:低温釉浆20~50份、高温干粒10~50份、中温干粒50~100份、高温哑光粉30~50份、干粒悬浮剂200~400份;其中低温釉浆的比重为1.85

‑

1.95g/ml;按质量百分数计,低温釉浆包括以下组分:sio248~51%、ai2o318~21%、k2o 0.5~2%、na2o 2~4%、cao 12~14%、mgo 2~3%、zno 4~6%、bao 5~7%、灼减≤4%,且各组分的质量百分数总和为100%;高温干粒为高温哑光透明干粒,其颗粒目数为100~300目,且按质量百分数计,高温干粒包括以下组分:sio244~47%、ai2o318~21%、k2o 2~4%、na2o 3~5%、cao 4~7%、mgo 1~3%、zno 4~6%、bao 12~14%、sro24~7%、灼减≤1%,且各组分的质量百分数总和为100%;中温干粒为中温微亮光透明干粒,其颗粒目数为100~250目,且按质量百分数计,中温干粒包括以下组分:sio248~51%、ai2o319~21%、k2o 2~4%、na2o 3~4%、cao 5~6%、mgo 1~2%、zno 7~9%、bao 0.1~0.5%、sro26~7%、灼减≤2%,且各组分的质量百分数总和为100%;高温哑光粉的颗粒目数<300目,且按质量百分数计,高温哑光粉包括以下组分:sio238~42%、ai2o318~21%、k2o 1~3%、na2o 4~6%、cao 1~3%、mgo 0.5~1%、zno 16~19%、bao 6~9%、sro26~9%、灼减≤1%,且各组分的质量百分数总和为100%;干粒悬浮剂呈粘稠状,且按质量份数计,干粒悬浮剂包括以下主要组分:甲基乙二醇20~30份、羧甲基纤维素钠20~30份、偏磷酸钠2~3份、水10~40份;

48.步骤7:窑炉烧成:将经过步骤6后获得的半成品在窑炉中烧成,烧成温度为1190~

1220℃,烧成时间为60~70min;

49.步骤8:抛光机刷抛:将在步骤7中获得的产品在抛光机上刷抛,磨块规格为38*9.5*14.5mm,磨块分布情况是碳化硅哑光纤维刷120目7组,碳化硅哑光纤维刷150目6组,刷抛时间为2~5min。

50.然后将经过步骤1

‑

8后获得的产品进行磨边、质检、包装、入库。

51.在一个实施例中,在步骤2中压制过程所用的模具为一种已通过激光雕刻机雕刻出精细凹凸自然肌理的petg材料,其凹凸自然肌理的线条宽度为0.04~0.1mm,线条深度或高度为0.05~1.1mm。

52.并根据以上实施例,提出以下具体的实施例:

53.实施例1:

54.提供一种精细凹凸面哑光瓷砖的制备方法,其工艺流程为:

55.步骤1:坯体粉料制备:按常规坯体配方球磨得到泥浆,所得泥浆料在喷雾干燥塔中造粒,得到有一定颗粒级配和水份的粉料;

56.步骤2:精细凹凸面坯体压制成型:将步骤1中得到的粉料在压机上压制成型得到生坯,压制的模具为一种已通过激光雕刻机雕刻出精细凹凸自然肌理的petg材料;

57.步骤3:干燥窑坯体干燥:将步骤2中得到的生坯送入干燥窑干燥,干燥温度为190℃,干燥时间为70min,得到干燥坯,干燥坯水份控制在0.4%;

58.步骤4:淋施面釉:采用钟罩将面釉釉料淋施到步骤3中得到的干燥坯表面,淋施的工艺参数釉量为390g/m2,比重为1.90g/ml,流速为35s;该面釉釉料按质量百分数计,包括以下组分:sio257.5%、ai2o326.2%、k2o 2.45%、na2o 3.55%、cao 0.65%、mgo 0.25%、zno 0.3%、bao 0.25%、zro24.55%、灼减4.3%,各组分的质量百分数总和为100%;

59.步骤5:喷墨打印图案色彩:将莱姆石图案、大理石图案、水泥图案、砂岩图案等喷墨打印到在步骤4中淋施了釉料的砖面上;

60.步骤6:淋施干粒釉:采用钟罩将干粒釉釉料淋施到在步骤5中已喷图案的砖面上,淋施的工艺参数釉量为290g/m2,比重为1.38g/ml;该面釉釉料按质量份数计,包括以下主要组分:低温釉浆30份、高温干粒15份、中温干粒85份、高温哑光粉35份、干粒悬浮剂220份,低温釉浆的比重为1.90g/ml。其中低温釉浆,按质量百分数计,包括以下组分:sio249.08%、ai2o319.19%、k2o 0.68%、na2o 2.61%、cao 12.63%、mgo 2.46%、zno 4.39%、bao 5.91%、灼减3.05%,各组分的质量百分数总和为100%;其高温干粒,按质量百分数计,包括以下组分:sio245.02%、ai2o318.24%、k2o 2.41%、na2o 3.84%、cao 5.24%、mgo 1.56%、zno 4.88%、bao 13.17%、sro25.19%、灼减0.45%,各组分的质量百分数总和为100%;其中温干粒,按质量百分数计,包括以下组分:sio250.43%、ai2o320.34%、k2o 3.2%、na2o 3.81%、cao 5.59%、mgo 1.17%、zno 7.65%、bao 0.25%、sro26.59%、灼减≤0.97%,各组分的质量百分数总和为100%;其高温哑光粉,按质量百分数计,包括以下组分:sio240.1%、ai2o318.84%、k2o 1.49%、na2o 5.19%、cao 1.6%、mgo 0.56%、zno 17.19%、bao 7.39%、sro27.07%、灼减≤0.57%,各组分的质量百分数总和为100%;其干粒悬浮剂呈粘稠状,且按质量份数计,包括以下主要组分:甲基乙二醇25份、羧甲基纤维素钠25份,偏磷酸钠4份,水30份;

61.步骤7:窑炉烧成:将经过步骤6后获得的半成品在窑炉中烧成,烧成温度为1195

℃,烧成时间为65min;

62.步骤8:抛光机刷抛:将在步骤7中获得的产品在抛光机上刷抛,磨块规格为38*9.5*14.5mm,磨块分布情况是碳化硅哑光纤维刷120目7组,碳化硅哑光纤维刷150目6组,刷抛时间为2min;

63.然后将经过步骤1

‑

8后获得的产品进行磨边、质检、包装、入库。

64.并在实施例1的基础上,提供如下6个比较例:

65.比较例1:

66.将实施例1中步骤2的坯体压制成型步骤简化,不使用已通过激光雕刻机雕刻出精细凹凸自然肌理的petg材料模具进行压制,而是普通压制成平面坯,其他过程和选料与实施例1中相同,得到一种产品。

67.比较例2:

68.将实施例1的步骤4中淋施的面釉釉料替换为普通的面釉釉料,其他的制作过程和选料与实施例1相同,得到一种产品。

69.比较例3:

70.将实施例1的步骤6中干粒釉的高温干粒成分去除,其他的制作过程和选料与实施例1相同,得到一种产品。

71.比较例4:

72.将实施例1的步骤6中干粒釉的中温干粒成分去除,其他的制作过程和选料与实施例1相同,得到一种产品。

73.比较例5:

74.将实施例1的步骤6中干粒釉的高温哑光粉成分去除,其他的制作过程和选料与实施例1相同,得到一种产品。

75.比较例6:

76.将实施例1的步骤6中干粒釉的低温釉浆成分去除,其他的制作过程和选料与实施例1相同,得到一种产品。

77.现对实施例1和比较例1~6中获得的产品的表面观感、触感、光泽度、防污性、防滑性、耐磨性和抗折强度进行测试,其中光泽度、防污性、防滑性、耐磨性、折抗强度均依照对应国家标准进行测试,测试结果如下表1所示:

[0078][0079]

表1

[0080]

对以上实施例1和比较例1~6对应产品的测试结果进行分析可知:

[0081]

1、将比较例1与实施例1对应产品对比,比较例1中仅将实施例1中的具精细凹凸面的坯替换为平面坯,用平面坯试验的板面虽然表面光滑细腻,但是表面观感上只有一种微光泽效果,缺乏精细凹凸坯板面所具有的立体感、层次感和微光、无光对比的光影层次效果;

[0082]

2、将比较例2与实施例1对应产品对比,在实施例1中选用了一种独创的面釉方案,此面釉组分及配比的选择,保证了喷墨打印到上面的图案可以获得更加清晰的效果,同时为喷墨打印图案提供良好的发色能力和效果。

[0083]

3、将比较例3与实施例1对应产品对比,在比较例3中不使用上述的高温干粒,以及

将比较例4和实施例1对应产品对比,在比较例4中不使用上述的中温干粒,结果表明在干粒釉中上述高温干粒和中温干粒的搭配应用和成分、用量的选择,可以取得性能优越、质感更佳的效果。

[0084]

4、将比较例5与实施例1对应产品对比,在实施例1中多加入了高温哑光粉,其中干粒釉中高温哑光粉的加入降低了其光泽度,减少了过强的反射光带来的光污染,同时不会使表面变粗糙而导致质感不佳或者吸污;

[0085]

5、将比较例6与实施例1对应产品对比,在实施例1中多加入了低温釉浆,其中干粒釉中低温釉浆的加入有利于改善产品表面的光泽度,在干粒与干粒颗粒之间的空隙产生填补效果,进一步改进干粒釉的内部构造,使釉面的润滑质感更佳,大大提高产品的抗污能力。

[0086]

综上,通过本发明,选用独创的面釉及干粒釉组合配方,并在制作工艺流程中采取“精细模具 淋精细干粒釉 刷抛”的制作工艺,制备得到一种精细凹凸面哑光瓷砖,瓷砖表面浅浅凹凸的细腻触感,不仅防滑、耐磨、防污、折抗强度高,而且装饰效果别有一番韵味,微光、无光对比的光影层次效果,犹如历经岁月的磨练而留存下来的痕迹,有一种岁月沉淀过后的美感。给居家生活带来历史的沉淀感和时代的温度感,赋予整体空间和谐的舒适感。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。