1.本发明涉及到一种电缆导线,具体为一种超柔多股并合碳纤维复合芯导线及导线检测装置。

背景技术:

2.传统的电力传输是通过钢芯铝导线进行的,由于这类导线在电力传输过程受温度影响较大,会产生弧垂问题,因此钢芯铝导线已逐渐被碳纤维芯导线代替。目前有一种新型的碳纤维复合芯导线,它由多数碳纤维为骨料,与由多种物质组成的树脂基料中复合而成,线芯被导电体包裹,由于这种线芯具有较高的弹性模量及较低的热膨胀系数,能够提高导线的安培容量,不但输电量大,而且耐高温,不会产生明显弧垂,使用效果好,寿命长,可以说这是电力传输导线的发展趋势。然而,目前行业内的碳纤维复合芯导线的线芯通常由一根碳纤维复合芯构成,其韧性不能够很好的满足碳纤维复合芯导线在应用中的需求,不符合电力输电建设的实际要求。

技术实现要素:

3.本发明的目的在于提供一种超柔多股并合碳纤维复合芯导线及导线检测装置,以解决上述背景技术中提出的目前行业内的碳纤维复合芯导线的线芯通常由一根碳纤维复合芯构成,其韧性不能够很好的满足碳纤维复合芯导线在应用中的需求的问题。

4.为实现上述目的,本发明公开了一种超柔多股并合碳纤维复合芯导线,包括:外层铝线、多股碳纤维复合芯、保护层,所述多股碳纤维复合芯中:以其中一个碳纤维复合芯为中心,其余碳纤维复合芯均布在所述一个碳纤维复合芯的圆周方向上形成所述多股碳纤维复合芯。

5.优选的,所述多股碳纤维复合芯外包裹有所述保护层,所述外层铝线设置于所述保护层外。

6.优选的,碳纤维复合芯导线线芯由7根、19根、37根或者61根所述多股碳纤维复合芯组合而成。

7.优选的,所述外层为铝或铝合金构件,所述保护层为树脂、编织纤维物或者铝、钢材料组成。

8.优选的,所述碳纤维复合芯导线的截面形状包括:圆形、梯形、s形、z形中任一种。

9.一种导线检测装置,用于检测如上述任一项所述的超柔多股并合碳纤维复合芯导线,所述导线检测装置包括:移动式收集检测车,所述移动式收集检测车包括:第三检测组件,所述第三检测组件与固定底座连接。

10.优选的,收集装置、第一检测组件,连接套杆一安装在固定底座上,所述收集装置与连接套杆一固定连接,所述第一检测组件与连接套杆二固定连接;

11.行走轮,所述固定底座下端设有若干组所述行走轮,所述固定底座中部上端与安装柱一固定连接,所述安装柱一内壁下端为中空结构;

12.驱动电机一,所述驱动电机一设于所述中空结构中并与所述固定底座固定连接,所述驱动电机一输出端与螺纹杆二固定连接,螺纹套筒下端贯穿所述安装柱一并与其上下滑动连接,所述螺纹杆二与所述螺纹套筒螺纹连接;

13.固定板一,所述固定板一下端中心与所述螺纹套筒上端固定连接,所述固定板一上端中心与安装柱一固定连接;

14.所述安装柱一两侧设有相同的驱动结构,所述驱动结构包括:

15.液压杆,所述液压杆与所述安装柱一侧壁固定连接,所述液压杆与第一连接杆固定连接,所述第一连接杆下端与连接套杆二固定连接,所述固定板一贯穿所述连接套杆二并与其左右滑动连接。

16.优选的,所述第三检测组件包括:第三检测组件外壳、传动腔一、传动腔二、传动腔三、检测腔、碾压腔,所述第三检测组件外壳外壁上端固定连接有入料口,所述第三检测组件外壳内壁开设有通道,所述入料口与所述通道连通;

17.所述传动腔一内设置:电机一,所述电机一与所述传动腔一内壁固定连接,所述电机一输出端与曲轴上端固定连接;

18.转动套,所述曲轴与所述转动套转动连接,所述转动套与铰接杆一端铰接,所述铰接杆另一端与第一固定块铰接,所述第一固定块与切刀固定连接;

19.所述切刀贯穿所述通道;

20.所述传动腔二内设置:

21.螺纹杆一,所述螺纹杆一上端与所述传动腔二内壁上端转动连接,所述纹杆下端与电机二输出端固定连接,所述电机二固定连接于所述传动腔二内壁下端;

22.螺纹套一,两组螺纹套一对称设于所述螺纹杆一两端,所述螺纹套一与所述螺纹杆一螺纹连接;

23.l型连杆,所述l型连杆一端与所述螺纹套一固定连接,所述l型连杆另一端贯穿所述传动腔二内壁与滑动盒固定连接,所述滑动盒与传动腔二右侧外壁上下滑动连接;

24.所述检测腔内设置:

25.第一连杆,所述第一连杆一端与所述滑动盒转动连接,所述第一连杆另一端与安装块一转动连接;

26.电机三,所述电机三内嵌于所述安装块一右端,所述电机三输出轴与盛放台固定连接;

27.第二连杆,所述第二连杆上端与所述检测腔后壁转动连接,所述第二连杆下端与平衡台连接;

28.加热盒,所述加热盒右侧壁与所述检测腔右端壁固定连接,所述加热盒左侧壁设有开口,所述加热盒内设有加热元件;

29.所述传动腔三内设置:

30.锥齿轮一,所述曲轴下端贯穿于所述传动腔三并与所述锥齿轮一固定连接;

31.从动轴,所述传动腔三后端壁转动连接有从动轴,所述从动轴上固定连接有与所述锥齿轮一啮合的锥齿轮二;

32.皮带轮一,所述从动轴固定套接有皮带轮一,所述传动腔三后端壁转动连接有转动轴,所述转动轴上固定套接有皮带轮二,所述转动轴与凸轮固定连接;

33.所述皮带轮一与所述皮带轮二之间通过皮带连接;

34.压块,所述压块上端与伸缩杆一下端固定连接,所述伸缩杆一上端贯穿所述传动腔三并与其上下滑动连接,所述伸缩杆一外表面套接有第一弹簧,所述第一弹簧两端分别与所述压块上端和所述伸缩杆一外表面固定连接,所述凸轮转动可推动所述压块向下移动;

35.所述碾压腔内设有:

36.第四电机,所述第四电机与所述碾压腔内壁固定连接,所述第四电机输出端与碾压锟左端固定连接,所述碾压锟右端与所述碾压腔内壁转动连接。

37.优选的,所述收集装置包括:

38.固定杆一、固定杆二,所述固定杆一和所述固定杆二与所述连接套杆一下端固定连接;

39.驱动电机二,所述驱动电机二与所述固定杆二左侧壁固定连接,所述驱动电机二输出轴贯穿所述固定杆二侧壁并与驱动套左端固定连接;

40.第一转杆,所述第一转杆左端贯穿所述驱动套左端并与其左右滑动连接,所述驱动套和所述第一转杆均开设有螺纹槽,连接螺母与所述螺纹槽螺纹连接,所述连接螺母通过所述螺纹槽将所述驱动套和所述第一转杆连接;

41.调节块,所述第一转杆右端与所述调节块固定连接,所述调节块开设有凹槽一;

42.伸缩杆一、伸缩杆二,所述伸缩杆一和所述伸缩杆二上下对称设置,所述伸缩杆一和所述伸缩杆二两端分别伸入对称的两组所述调节块的所述凹槽一内,所述伸缩杆一和所述伸缩杆二两端与所述凹槽一上下滑动连接;

43.驱动电机三,所述驱动电机三固定连接于所述凹槽一中部,所述驱动电机三输出轴与螺纹杆三固定连接,所述螺纹杆三外表面套接有螺纹套三;

44.第五连杆、第六连杆,所述第五连杆和第六连杆对称设置,所述第五连杆一端与所述伸缩杆一下端转动连接,所述第五连杆另一端与所述螺纹套三转动连接,所述第六连杆一端与所述伸缩杆二上端转动连接,所述第六连杆另一端与所述螺纹套三转动连接;

45.第二转杆,所述第二转杆与右侧的所述调节块固定连接,所述第二转杆右端贯穿卡接套环和所述固定杆一;

46.所述第二转杆与卡接套环所述固定杆一左右滑动连接;

47.所述卡接套环通过l型连接杆与所述固定杆一固定连接;

48.所述卡接套环由柔性外壳、卡接槽、调节螺栓组成,所述柔性外壳内壁开设有一圈所述卡接槽,所述柔性外壳右侧固定连接有上调节把手和下调节把手,所述调节螺栓贯穿所述上调节把手和下调节把手并与其螺纹连接。

49.所述第二转杆外壁设有一圈卡接杆,所述第二转杆穿过所述柔性外壳且所述卡接杆与所述卡接槽一一对应。

50.优选的,所述第一检测组件包括:

51.固定杆三、固定杆四,所述固定杆三和所述固定杆四上端与所述连接套杆二下端固定连接,所述固定杆三和所述固定杆四下端分别与滑轮一和滑轮二转动连接;

52.安装柱二,所述安装柱二与所述连接套杆二中心下端固定连接,上碾压轮和下碾压轮与所述安装柱二前壁转动连接;

53.安装柱二左右两侧设有对称的调节结构,所述调节结构包括:

54.从动轮一、从动轮二、从动轮三,所述从动轮一、从动轮二、从动轮三呈三角形设置,所述从动轮一、从动轮二、从动轮三转动连接于所述安装柱二前壁,从动轮一、从动轮二、从动轮三位于上碾压轮和下碾压轮之间一侧;

55.安装柱三,所述安装柱三与所述安装柱二侧壁固定连接,所述安装柱三为中空结构;

56.直线电机,所述直线电机固定连接于所述安装柱三内壁下端,所述直线电机输出端与制动块固定连接,所述制动块与所述安装柱三内壁滑动连接,所述制动块与所述从动轮二和从动轮三接触。

附图说明

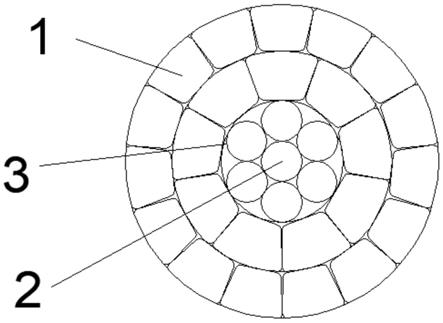

57.图1为本发明中的导线的截面示意图;

58.图2为本发明中多股碳纤维复合芯结构示意图;

59.图3为本发明中线芯采用37根碳纤维复合芯组合形式时的剖视图;

60.图4为本发明中导线检测组件移动式收集检测车结构示意图;

61.图5为本发明中第三检测组件结构示意图;

62.图6为本发明中第三检测组件中导线掉落路线示意图;

63.图7为本发明中收集装置示意图;

64.图8为本发明中卡接套环结构示意图;

65.图9为本发明中第五连杆截面示意图;

66.图10为本发明中第一检测组件结构示意图。

67.图中:1、外层铝线;101、第三检测组件;102、收集装置;103、第一检测组件;2、多股碳纤维复合芯;3、保护层;4、碳纤维复合芯;10、第三检测组件外壳;11、通道;12、入料口;13、传动腔一;14、传动腔二;15、传动腔三;16、检测腔;17、电机一;18、曲轴;19、转动套;20、铰接杆;21、第一固定块;22、切刀;23、螺纹杆一;231、螺纹套一;24、电机二;25、l型连杆;26、滑动盒;27、第一连杆;28、安装块一;29、电机三;30、盛放台;31、第二连杆;32、加热盒;321、平衡台;33、加热元件;34、锥齿轮一;35、从动轴;36、锥齿轮二;37、皮带轮一;38、转动轴;39、皮带轮二;40、凸轮;41、皮带;42、压块;43、伸缩杆一;44、第一弹簧;45、碾压腔;46、第四电机;47、碾压锟;48、固定底座;49、连接套杆一;50、连接套杆二;51、行走轮;52、安装柱一;53、中空结构;54、驱动电机一;55、螺纹杆二;56、螺纹套筒;57、固定板一;58、安装柱一;59、液压杆;60、第一连接杆;61、固定杆一;62、固定杆二;63、驱动电机二;64、驱动套;65、第一转杆;66、螺纹槽;67、连接螺母;68、伸缩杆一;69、伸缩杆二;70、驱动电机三;71、螺纹杆三;72、螺纹套三;73、第五连杆;74、第六连杆;75、第二转杆;76、调节块;77、凹槽一;78、卡接套环;79、卡接杆;80、柔性外壳;801、上调节把手;802、下调节把手;81、卡接槽;82、调节螺栓;83、固定杆三;84、固定杆四;85、滑轮一;86、滑轮二;87、安装柱二;88、上碾压轮;89、下碾压轮;90、从动轮一;91、从动轮二;92、从动轮三;93、安装柱三;94、直线电机;95、制动块。

具体实施方式

68.在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

69.实施例1

70.本发明实施例提供了一种超柔多股并合碳纤维复合芯导线,请参阅图1,本发明提供一种技术方案,包括:外层铝线1、多股碳纤维复合芯2、保护层3,所述多股碳纤维复合芯2中:以其中一个碳纤维复合芯4为中心,其余碳纤维复合芯4均布在所述一个碳纤维复合芯4的圆周方向上形成所述多股碳纤维复合芯2。

71.优选的,所述多股碳纤维复合芯2外包裹有所述保护层3,所述外层铝线1设置于所述保护层3外。

72.优选的,多股碳纤维复合芯导线的截面形状包括:圆形、梯形、s形、z形中的一种。

73.上述技术方案的有益效果为:本发明通过将传统的只由单根碳纤维复合芯构成的线芯改进为由多根碳纤维复合芯组合而成的线芯,使得相对传统而言,每根碳纤维复合芯的直径减小,弯曲时产生的弯曲应力也就减小,故能提高整体的韧性,而且可使弯曲时的曲度不集中在一处,具有结构紧密,导电率高等优点,而多股碳纤维复合芯导线的截面形状可以为圆形、梯形、s形、z形中或者其他任意几何形状中的一种。

74.实施例2

75.在实施例1的基础上,请参阅图2

‑

3,还包括:碳纤维复合芯导线线芯由7根、19根、37根或者61根所述多股碳纤维复合芯2组合而成。

76.优选的,所述外层1为铝或铝合金构件,所述保护层3为树脂、编织纤维物或者铝、钢材料组成。

77.上述技术方案的有益效果为:多根碳纤维复合芯2绞合成线芯,使其韧性得到提高,其中构成外层铝线1的铝合金可为:铝硅合金或铝镁合金,采用这些材质作为外层铝线1,可在节约生产成本的同时,保证碳纤维复合芯导线的输电性能,而保护层3为树脂、编织纤维物或者铝、钢等任意具有耐磨性的材料组成。

78.保护层3可由树脂、编织纤维等物构成,当多根碳纤维复合芯2集束成股时,所述保护层3可有效地保护到碳纤维复合芯2的表面不被磨损,延长使用寿命,防止因损耗而导致的事故,在实际生产中,还可在等多根碳纤维复合芯2加工上保护层3并集束之后,整体的表面再另刷上一层树脂,能使线芯更容易凝聚,同时亦起到外层保护的作用。

79.外层铝线1也可由多条导体组成,所述多条导体可采用多层、嵌合、拼接的方式来组成外层铝线1

80.本导线通过外层铝线1和保护层3进行包覆固定为一体结构,该结构弯曲时相互间不受阻碍,其弯曲卷绕性能得到提升,可承受的弯曲角度更大。

81.实施例3

82.在实施例1

‑

2中任一项的基础上,请参阅图4,还包括:所述导线检测装置包括:移动式收集检测车,所述移动式收集检测车包括:第三检测组件101,所述第三检测组件101与固定底座48连接。

83.上述技术方案的有益效果为:设置第三检测组件101用于对导线进行检测,便于保证导线可靠使用,具体检测方式可参见实施例5。

84.实施例4

85.在实施例3的基础上,所述移动式收集检测车还包括:收集装置102、第一检测组件103,连接套杆一52安装在固定底座48上,所述收集装置102与连接套杆一52固定连接,所述第一检测组件103与连接套杆二50固定连接;

86.行走轮51,所述固定底座48下端设有若干组所述行走轮51,所述固定底座48中部上端与安装柱一52固定连接,所述安装柱一52内壁下端为中空结构53;

87.驱动电机一54,所述驱动电机一54设于所述中空结构53中并与所述固定底座48固定连接,所述驱动电机一54输出端与螺纹杆二55固定连接,螺纹套筒56下端贯穿所述安装柱一52并与其上下滑动连接,所述螺纹杆二55与所述螺纹套筒56螺纹连接;

88.固定板一57,所述固定板一57下端中心与所述螺纹套筒56上端固定连接,所述固定板一57上端中心与安装柱一58固定连接;

89.所述安装柱一58两侧设有相同的驱动结构,所述驱动结构包括:

90.液压杆59,所述液压杆59与所述安装柱一58侧壁固定连接,所述液压杆59与第一连接杆60固定连接,所述第一连接杆60下端与连接套杆二50固定连接,所述固定板一57贯穿所述连接套杆二50并与其左右滑动连接。

91.上述技术方案的工作原理及其有益效果为:在调节固定板一57所需要的高度时,启动驱动电机一54带动螺纹杆二55旋转,螺纹套筒56会与安装柱一52内壁发生相对位移,带动固定板一57上升,当需要调节收集装置102和第一检测组件103的横向位置时,液压杆59推动第一连接杆60并带动连接套杆二50在固定板一57上横向移动,通过行走轮51可以推动移动式收集检测车移动位置,方便该装置的使用,驱动电机一54和液压杆59可以带动收集装置102和第一检测组件103进行竖直和水平方向上的移动,用于调整收集装置102和第一检测组件103的位置,使其适用性更强。

92.实施例5

93.在实施例3或4的基础上,请参阅图5

‑

6,所述第三检测组件101包括:第三检测组件外壳10、传动腔一13、传动腔二14、传动腔三15、检测腔16、碾压腔45,所述第三检测组件外壳10外壁上端固定连接有入料口12,所述第三检测组件外壳10内壁开设有通道11,所述入料口12与所述通道11连通;

94.所述传动腔一13内设置:电机一17,所述电机一17与所述传动腔一13内壁固定连接,所述电机一17输出端与曲轴18上端固定连接;

95.转动套19,所述曲轴18与所述转动套19转动连接,所述转动套19与铰接杆20一端铰接,所述铰接杆20另一端与第一固定块21铰接,所述第一固定块21与切刀22固定连接;

96.所述切刀22贯穿所述通道11;

97.所述传动腔二14内设置:

98.螺纹杆一23,所述螺纹杆一23上端与所述传动腔二14内壁上端转动连接,所述纹

杆23下端与电机二24输出端固定连接,所述电机二24固定连接于所述传动腔二14内壁下端;

99.螺纹套一231,两组螺纹套一231对称设于所述螺纹杆一23两端,所述螺纹套一231与所述螺纹杆一23螺纹连接;

100.l型连杆25,所述l型连杆25一端与所述螺纹套一25固定连接,所述l型连杆25另一端贯穿所述传动腔二14内壁与滑动盒26固定连接,所述滑动盒26与传动腔二14右侧外壁上下滑动连接;

101.所述检测腔16内设置:

102.第一连杆27,所述第一连杆27一端与所述滑动盒26转动连接,所述第一连杆27另一端与安装块一28转动连接;

103.电机三29,所述电机三29内嵌于所述安装块一28右端,所述电机三29输出轴与盛放台30固定连接;

104.第二连杆31,所述第二连杆31上端与所述检测腔16后壁转动连接,所述第二连杆31下端与平衡台321连接;

105.加热盒32,所述加热盒32右侧壁与所述检测腔16右端壁固定连接,所述加热盒32左侧壁设有开口,所述加热盒32内设有加热元件33;

106.所述传动腔三15内设置:

107.锥齿轮一34,所述曲轴18下端贯穿于所述传动腔三15并与所述锥齿轮一34固定连接;

108.从动轴35,所述传动腔三15后端壁转动连接有从动轴35,所述从动轴35上固定连接有与所述锥齿轮一34啮合的锥齿轮二36;

109.皮带轮一37,所述从动轴35固定套接有皮带轮一37,所述传动腔三15后端壁转动连接有转动轴38,所述转动轴38上固定套接有皮带轮二39,所述转动轴38与凸轮40固定连接;

110.所述皮带轮一37与所述皮带轮二39之间通过皮带41连接;

111.压块42,所述压块42上端与伸缩杆一43下端固定连接,所述伸缩杆一43上端贯穿所述传动腔三15并与其上下滑动连接,所述伸缩杆一43外表面套接有第一弹簧44,所述第一弹簧44两端分别与所述压块42上端和所述伸缩杆一43外表面固定连接,所述凸轮40转动可推动所述压块42向下移动;

112.所述碾压腔45内设有:

113.第四电机46,所述第四电机46与所述碾压腔45内壁固定连接,所述第四电机46输出端与碾压锟47左端固定连接,所述碾压锟47右端与所述碾压腔45内壁转动连接。

114.上述技术方案的工作原理及其有益效果为:为了检测导线的安全性,取一截导线从入料口12放入,在导线通过通道11时,启动电机一17带动曲轴18转动,转动套19在曲轴18的带动下通过铰接杆20将切刀22进行往复推动,此时,通过通道11的导线会被切割为若干段并掉落到盛放台30上,切割结束后,启动电机二24,电机二24带动螺纹杆一23旋转,螺纹杆一23上套接的两组螺纹套一231相向移动并通过l型连杆25带动滑动盒26在传动腔二14外壁上滑动,此时,两组第一连杆27会通过安装块一28带动盛放台30进入加热盒32中,再经过加热元件33一端时间的加热后,电机二24反转将盛放台30移动到平衡台321中部上方的

位置,启动电机三29带动盛放台30旋转,将盛放台30内经过加热的若干导线段倾倒于平衡台321上,平衡台321受到若干导线段的撞击力发生左右偏移,将若干导线段从两侧分散掉落(如图6),右侧的若干导线段掉落至压块42下方,在曲轴18的转动下,带动锥齿轮一34转动,由于锥齿轮二36和锥齿轮一34啮合,所以会带动皮带轮一37同时转动,皮带轮一37转动的同时通过皮带41带动皮带轮二39旋转,凸轮40会在其带动下反复压动伸缩杆一43,伸缩杆一43带动压块42对其下方的若干导线段进行反复敲击,而落入碾压腔47的若干导线段会通过碾压锟47进行反复碾压,将经过敲击的若干导线段和经过碾压的若干导线段取出做好标记,再对两种导线段进行观察,查看其破损情况,以此来判定在不同的自然条件下该导线可以承受的极限损伤,其中加热盒32可以调节不同的温度用于测试导线在不同的温度条件下,对于其自身材料的化学变化,碾压锟47可以对导线的韧性进行检测和判断,压块42可以对导线的弯曲应力进行检测和判断。

115.实施例6

116.在实施例1

‑

5中任一项的基础上,请参阅图7

‑

9,还包括:

117.所述收集装置102包括:

118.固定杆一61、固定杆二62,所述固定杆一61和所述固定杆二62与所述连接套杆一49下端固定连接;

119.驱动电机二63,所述驱动电机二63与所述固定杆二62左侧壁固定连接,所述驱动电机二63输出轴贯穿所述固定杆二62侧壁并与驱动套64左端固定连接;

120.第一转杆65,所述第一转杆65左端贯穿所述驱动套64左端并与其左右滑动连接,所述驱动套64和所述第一转杆65均开设有螺纹槽66,连接螺母67与所述螺纹槽66螺纹连接,所述连接螺母67通过所述螺纹槽66将所述驱动套64和所述第一转杆65连接;

121.调节块76,所述第一转杆65右端与所述调节块76固定连接,所述调节块66开设有凹槽一77;

122.伸缩杆一68、伸缩杆二69,所述伸缩杆一68和所述伸缩杆二69上下对称设置,所述伸缩杆一68和所述伸缩杆二69两端分别伸入对称的两组所述调节块66的所述凹槽一77内,所述伸缩杆一68和所述伸缩杆二69两端与所述凹槽一77上下滑动连接;

123.驱动电机三70,所述驱动电机三70固定连接于所述凹槽一77中部,所述驱动电机三70输出轴与螺纹杆三71固定连接,所述螺纹杆三71外表面套接有螺纹套三72;

124.第五连杆73、第六连杆74,所述第五连杆73和第六连杆74对称设置,所述第五连杆73一端与所述伸缩杆一68下端转动连接,所述第五连杆73另一端与所述螺纹套三72转动连接,所述第六连杆74一端与所述伸缩杆二69上端转动连接,所述第六连杆74另一端与所述螺纹套三72转动连接;

125.第二转杆75,所述第二转杆75与右侧的所述调节块76固定连接,所述第二转杆75右端贯穿卡接套环78和所述固定杆一61;

126.所述第二转杆75与卡接套环78所述固定杆一61左右滑动连接;

127.所述卡接套环78通过l型连接杆83与所述固定杆一61固定连接;

128.所述卡接套环78由柔性外壳80、卡接槽81、调节螺栓82组成,所述柔性外壳80内壁开设有一圈所述卡接槽81,所述柔性外壳80右侧固定连接有上调节把手801和下调节把手802,所述调节螺栓82贯穿所述上调节把手801和下调节把手802并与其螺纹连接。

129.所述第二转杆75外壁设有一圈卡接杆79,所述第二转杆75穿过所述柔性外壳80且所述卡接杆79与所述卡接槽81一一对应。

130.上述技术方案的工作原理及其有益效果为:将若干长度的导线缠绕在伸缩杆一68和伸缩杆二69外壁,驱动电机二63启动通过驱动套64和第一转杆65旋转,从而带动伸缩杆一68和伸缩杆二69转动,将导线收卷;

131.若导线长度过长时,在缠绕前启动驱动电机三70,驱动电机三70带动螺纹杆三71旋转,并将两组螺纹套三72相向推动,从而通过第五连杆73和第六连杆74将伸缩杆一68和伸缩杆二69伸展,右侧的调节块76会推动第二转杆75在卡接套环78内向右滑动给伸缩杆一68和伸缩杆二69空出伸展距离,这样两组调节块76之间的间距就会变长,可以容纳更多的导线;

132.在需要拆卸已经收集好的导线时,扭动连接螺母67将驱动套64和第一转杆65分离,扭动调节螺栓82将柔性外壳80放松使得第二转杆75可以在柔性外壳80内壁上相对移动,从而可以通过抽动第二转杆75将第一转杆65从驱动套64中抽离,这样就可以将位于中心的收集装置拆卸出来;

133.其中,收集装置,可用于收集待检测的导线。

134.实施例7

135.在实施例1

‑

6中任一项的基础上,请参阅图10,还包括:

136.所述第一检测组件103包括:

137.固定杆三83、固定杆四84,所述固定杆三83和所述固定杆四84上端与所述连接套杆二50下端固定连接,所述固定杆三83和所述固定杆四84下端分别与滑轮一85和滑轮二86转动连接;

138.安装柱二87,所述安装柱二87与所述连接套杆二50中心下端固定连接,上碾压轮88和下碾压轮89与所述安装柱二87前壁转动连接;

139.安装柱二87左右两侧设有对称的调节结构,所述调节结构包括:

140.从动轮一90、从动轮二91、从动轮三92,所述从动轮一90、从动轮二91、从动轮三92呈三角形设置,所述从动轮一90、从动轮二91、从动轮三92转动连接于所述安装柱二87前壁,从动轮一90、从动轮二91、从动轮三92位于上碾压轮88和下碾压轮89之间一侧;

141.安装柱三93,所述安装柱三93与所述安装柱二87侧壁固定连接,所述安装柱三93为中空结构;

142.直线电机94,所述直线电机94固定连接于所述安装柱三93内壁下端,所述直线电机94输出端与制动块95固定连接,所述制动块95与所述安装柱三93内壁滑动连接,所述制动块95与所述从动轮二91和从动轮三92接触。

143.上述技术方案的工作原理及其有益效果为:从收卷后的导线中选取一端导线用于测试,在给该导线进行疲劳测试时,将导线一端通过滑轮一85,然后经过上碾压轮88和下碾压轮89之间,再从滑轮二86伸出,启动上碾压轮88和下碾压轮89,两者反向旋转(旋转方向如图10所示),上碾压轮88和下碾压轮89转动的同时会反复给予导线一个均匀的挤压力,而导线再经过从动轮一90与上碾压轮88的接触点时,也会受到一个挤压力,两个挤压力大小并不相同,可以模拟导线在受到不同压力时的状态,且操作人员可以通过启动直线电机94带动制动块95与从动轮二91和从动轮三92接触使其急停,在受到该外力时,从动轮一90与

上碾压轮88直接会瞬间出现一个较大的挤压力,可以从中判断导线是否会发生断裂,假设该导线在此装置中反复运行1小时还未出现断裂或者其他较大损伤,则可以判断该卷导线质量合格,可以投入使用。

144.实施例8

145.在实施例1

‑

7中任一项的基础上,所述检测装置还包括:第二检测组件,所述第二检测组件的检测方法包括:截取一段导线先将其放置到含有腐蚀性液体的溶液箱中静置一段时间,并对该溶液进行持续加热(该液体可以加速该导线保护层2的老化),然后将导线的两端与两组直线电机的输出端固定,随后启动两组直线电机,对该导线进行反复拉伸和折叠,直至该导线发生损坏后停止直线电机;(第二检测组件包括上述含有腐蚀性液体的溶液箱及对溶液箱加热的加热装置,以及所述两组直线电机)

146.所述第二检测组件还包括:

147.力传感器,所述力传感器可拆卸的设置在所述导线中部,用于检测该导线所承受的直线电机给予其的拉力;

148.温度传感器:所述温度传感器设置在所述溶液箱上,用于检测所述溶液箱的温度(具体的,溶液箱包括:内箱体和其外侧的外箱体,内箱体用于容纳容易,外箱体和内箱体之间设置加热装置,加热装置用于对内箱体加热,所述温度传感器设置在所述内箱体外壁);

149.计数器:所述计数器设置在所述导线中部,用于检测所述导线的拉折次数;

150.计时器一,所述计时器一设置在所述溶液箱外壁,用于检测导线的浸泡时间;

151.计时器二,所述计时器二设置在所述直线电机外表面,用于检测导线的拉折时间;

152.报警器:所述报警器设置在所述直线电机外表面;

153.控制器:所述控制器与所述力传感器、温度传感器、计数器、计时器一、计时器二与报警器电性连接;

154.所述控制器基于所述力传感器、温度传感器、计数器、计时器一、计时器二控制所述报警器工作,包括以下步骤:

155.步骤1:所述控制器基于所述温度传感器和计时器一的检测值,及公式(1)来计算所述保护层2腐蚀承受系数:

[0156][0157]

其中,p为所述保护层2腐蚀承受系数,k1为所述溶液箱内的初始温度(此处视为与环境温度相同),k2为导线在溶液箱中静置的过程中所述温度传感器的检测值的平均值(该过程预设为1小时,即所述温度传感器在这一小时内检测得到的平均值,其中,加热温度可依据导线材料可承受最大温度设置),l1为截取的所述导线的自然长度,r1为截取的所述导线的半径,为截取的所述保护层2材料泊松比,t为单位时间,t1为所述计时器一的检测值,π为圆周率,取值为3.14,exp为以自然常数e为底的指数函数;

[0158]

步骤2:控制器根据力传感器、计数器、计时器二及步骤1和公式(2)来计算所述导线经过腐蚀后,在受到外力的情况下,能保证不断裂的安全系数:

[0159][0160]

其中,s为所述导线经过腐蚀后(如为模拟风吹日晒),在受到外力的情况下,能保证不断裂的安全系数,l2为截取的所述导线在直线电机的拉动下的拉伸长度,为截取的导线中铜芯导体7的屈服强度,e1为截取的导线中铜芯导体7的弹性模量,f1为该导线发生损坏时,所述力传感器检测得到的瞬间拉力,f

x

为截取的所述导线第x次拉折时,所述力传感器的检测值,d为所述计数器的检测值,t2为所述计时器二的检测值(其中,当导线经过反复拉折发生断裂后计时器二停止计时),k为所述力传感器、温度传感器、计数器、计时器一、计时器二精度系数的乘积(取值为大于0小于1,为考虑传感器的精度设置);

[0161]

步骤三:所述控制器将所述导线的安全系数与所述导线预设的安全系数进行比较,当所述导线的安全系数小于所述导线预设安全系数时,所述控制器控制所述报警器。

[0162]

假设所述溶液箱内的初始温度k1=26℃,所述温度传感器的检测值k2=33℃,截取的所述导线的自然长度l1=1m,截取的所述导线的半径r1=0.5cm,截取的所述保护层2材料泊松比单位时间t=60s,所述计时器一的检测值t1=3h,通过公式(1)计算得到所述保护层2腐蚀承受系数p=3.12(取小数点后两位)。

[0163]

截取的所述导线在直线电机的拉动下的拉伸长度l2=1.1m,截取的导线中铜芯导体7的屈服强度截取的导线中铜芯导体7的弹性模量e1=106mpa,该导线发生损坏时,所述力传感器检测得到的瞬间拉力f1=140,截取的导线第x次拉折时,所述力传感器的检测值f

x

取:110n、115n、113n、120n,所述计数器的检测值d=5,所述计时器二的检测值t2=1h,所述流速传感器一、流速传感器二、温度传感器一、温度传感器二、计时器一、计时器二精度的乘积k=0.97,通过公式(2)计算所述导线的安全系数s=0.33(取小数点后两位),计算得到的所述导线的安全系数s=0.33小于预设安全系数1.5,表示该导线的安全系数在安全范围内,报警器无需报警。

[0164]

上述技术方案的有益效果为:

[0165]

通过公式(1)为保护层2放置到腐蚀液体中(为了模拟保护层2在自然条件下的腐蚀状态)后,根据其自身材料的因素影响以及其所受到的温差之间差异导致保护层2在受到腐蚀液体浸泡时,对承受腐蚀能力的影响状态;

[0166]

其中,随着温差的不断增大,其保护层2所能承受的腐蚀性会不断减小,即保护层2在温度越高或者散热效果不好的地方使用,其腐蚀速度也越快;

[0167]

表示根据所述铜芯导体7拉折次数的增大对于其自身材料的因素以及尺寸的影响,表示铜芯导体7的尺寸对于其

在断裂时所能承受的最大拉力的影响,在断裂时所能承受的最大拉力的影响,表示铜芯导体7在反复拉折中其尺寸对与导线疲劳强度的影响,通过计算得到导线的安全系数,随着f

x

和d的不断增大(即表示导线在自然使用过程中的弯曲折叠次数的增加),承受的力也不断在变大,其自身受到损坏的几率也会不断怎大,再根据的计算结果对导线的安全系数进行修正,得到最终导线的安全系数,所得的安全系数会随着f

x

和d以及p的不断增大而减小,利用所述力传感器、温度传感器、计数器、计时器一、计时器二检测所述保护层2和铜芯导体7所承受的温度和拉力,控制器利用公式(1)和公式(2)计算出所述导线的安全系数,若所述导线的安全系数小于所述导线预设安全系数时,所述控制器控制所述报警器,所述控制器控制所述报警器发出报警提示,提醒使用人员应检查这一批导线的整体制造工艺和流程,提高了导线的安全性。

[0168]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。