1.本发明属于除尘管道修复技术领域,尤其涉及一种除尘管道弯头部的在线耐磨修复方法及系统。

背景技术:

2.除尘管道通常是除尘设备上连接的用来引导灰尘、烟尘或粉尘等流向的预设管道,常见的除尘管道为钢管或铁管,根据车间具体的结构按照预定走向安装在车间内。在钢铁厂中,除尘管道中除了粉尘外,还会含有少量的铁粉或铁渣,这些铁粉或铁渣随除尘管道流通,当流通到除尘管道弯头处时,由于需要转向,铁粉或铁渣会对弯头的外弯部造成冲击,长时间的冲击会导致除尘管道外弯处出现破损,破损后弯头外弯处出现漏洞,粉尘、铁粉和铁渣等会从漏洞出飞出,进而会对周边环境造成污染。

3.当发现弯头出现破损漏洞时,常规的修补方法是在漏洞上焊接一块钢板,堵住该漏洞。但是,除尘设备使用一段时间后,漏洞又会出现,有需要继续修补,如此反复,不仅增加了生产成本,也会增加环境污染程度。

技术实现要素:

4.本发明的目的是提供一种除尘管道弯头部的在线耐磨修复方法及系统,通过在漏洞外部增加修复层,可长时间使用,避免频繁对漏洞进行修补。

5.本发明采用以下技术方案:一种除尘管道弯头部的在线耐磨修复方法,包括以下步骤:

6.在弯头的破损处设置挡料层,挡料层完全覆盖在破损处上;

7.将预制好的储料盒固定在挡料层周围的弯头外壁上,使挡料层完全位于储料盒的储料空间内;

8.通过注料管向储料盒内注入耐磨浆料,直至耐磨浆料充满储料盒;

9.待储料盒内的耐磨浆料凝固后,完成对弯头的破损处的修复。

10.进一步地,在除尘管道中当弯头的破损处为负压时,挡料层为柔性挡料层,且挡料层的面积大于破损处的面积。

11.进一步地,在除尘管道中当弯头的破损处为正压时,挡料层为硬质挡料层,且挡料层的面积大于破损处的面积。

12.进一步地,挡料层为硬质挡料层时,硬质挡料层为钢板。

13.进一步地,当硬质挡料层为钢板时,将钢板点焊在弯头的外壁上。

14.进一步地,将预制好的储料盒固定在挡料层周围的弯头外壁上包括:

15.将储料盒与弯头外壁的接触边缘进行连续焊接,以保证储料盒与弯头外壁密封连接。

16.进一步地,耐磨浆料采用高强耐磨料制成。

17.本发明的另一种技术方案:一种除尘管道弯头部的在线耐磨修复系统,包括挡料

层,挡料层用于完全覆盖在弯头的破损处;

18.还包括一侧开口的储料盒,储料盒用于覆盖在挡料层外部,且其开口侧的边缘与弯头的外壁密封连接,以在储料盒内部形成密闭空间;

19.密闭空间内完全充满由耐磨浆料凝固后形成的高强耐磨料。

20.进一步地,在除尘管道中当弯头的破损处为负压时,挡料层为柔性挡料层。

21.进一步地,在除尘管道中当弯头的破损处为正压时,挡料层为硬质挡料层。

22.本发明的有益效果是:本发明通过在弯头的破损处覆盖挡料层,再在挡料层外围固定安装储料盒,最后向储料盒内注入耐磨浆料,实现在破损处外围覆盖高强耐磨料,可以抵挡铁粉或铁渣的长期冲击,即使在高强耐磨料上冲击出凹陷,铁粉或铁渣也会存留堆积在凹陷内部,进而又通过堆积的铁粉或铁渣抵挡管道内铁粉或铁渣的冲击。

附图说明

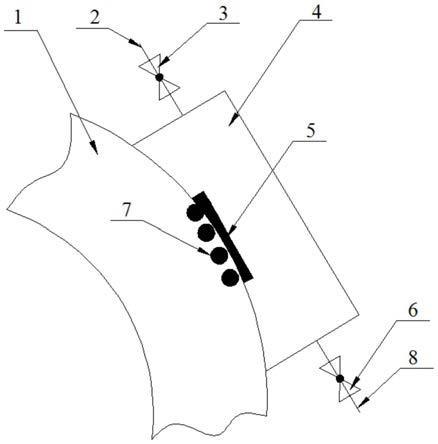

23.图1为本发明一种除尘管道弯头部的在线耐磨修复方法的施工状态参考图。

24.其中:1.弯头;2.注料管;3.注料球阀;4.储料盒;5.挡料层;6.出料球阀;7.破损处;8.出料管。

具体实施方式

25.下面结合附图和具体实施方式对本发明进行详细说明。

26.对于现有的除尘管道,其弯头在外弯处由于长时间收到管道内的铁粉或铁渣冲击,易破损产生漏洞。常用的修补方法是需要停机,使得除尘管道内部的正压或负压消失后,再在漏洞上焊接铁板,封堵漏洞。然而,停机势必会在成停产,会影响生产效率。如果不停机直接焊接铁板的话,由于除尘管道内具有正压或负压,难以在漏洞处形成完整的密封修补。比如,当除尘管道内具有正压时,漏洞出会向管道外产生压力,在焊接时,管道的铁刚融化时,就会被正压的风力吹走,进而难以完成焊接,而且随着焊接完成度越来越高,当最后仅仅剩下一个小缝隙需要焊接时,就如同一个高压气枪在向外吹风,导致难以密封最后的缝隙。当除尘管道具有负压时,其焊接难度与正压相同,只不过是负压时相当于是有一个向管道内吹风的高压气枪,尤其是最后的缝隙,难以实现密封。

27.本发明公开了一种除尘管道弯头部的在线耐磨修复方法,如图1所示,包括以下步骤:在弯头的破损处设置挡料层5,挡料层5完全覆盖在破损处上;将预制好的储料盒4固定在挡料层5周围的弯头外壁上,使挡料层5完全位于储料盒4的出料空间内;通过注料管2向储料盒4内注入耐磨浆料,直至耐磨浆料充满储料盒4;待储料盒4内的耐磨浆料凝固后,完成对弯头的破损处的修复。

28.本发明通过在弯头的破损处覆盖挡料层,再在挡料层外围固定安装储料盒,最后向储料盒内注入耐磨浆料,实现在破损处外围覆盖高强耐磨料,可以抵挡铁粉或铁渣的长期冲击,即使在高强耐磨料上冲击出凹陷,铁粉或铁渣也会存留堆积在凹陷内部,进而又通过堆积的铁粉或铁渣抵挡管道内铁粉或铁渣的冲击。

29.在本发明实施例中,在除尘管道中当弯头的破损处为负压时,挡料层5为柔性挡料层,且挡料层的面积大于破损处的面积。具体的,可以使用纤维袋作为挡料层,当然,纤维袋应远大于漏洞,以避免负压将纤维袋从漏洞出吸入到除尘管道内飞走。

30.在另一个实施例中,在除尘管道中当弯头的破损处为正压时,挡料层5为硬质挡料层,且挡料层的面积大于破损处的面积。具体的,挡料层5为硬质挡料层时,硬质挡料层为钢板。当硬质挡料层为钢板时,将钢板点焊在弯头的外壁上。如上所述,当为正压时,难以在不停机的情况下将钢板完全密封焊接在弯头上,所以,在本实施例中只需要将其点焊在弯头上即可。这是因为,本实施例中需要向储料盒4内注入耐磨浆料,由于钢板已经把漏洞完全覆盖住,已经把大部分风力反射回除尘管道中了,钢板与弯头之间仅仅具有一些缝隙,由于大部分风力已被反射回除尘管道中,所以剩余的风力强度已经大大降低了,当耐磨浆料流入储料盒4内时,且流道这些缝隙上时,较小的风力回防止耐磨浆料注入到除尘管道内部,且随着耐磨浆料注入的越来越多,最后会充满储料盒4,在钢板外围形成耐磨料层。

31.优选的,耐磨料层的厚度需要大于钢板的厚度,最好是接近弯头的直径,这样,既保证了耐磨料层重量是除尘管道可以承受的,也增加了耐磨层厚度,增加耐冲击能力。

32.为了实现耐磨料层在外头外壁上更好的固定,将储料盒4与弯头外壁的接触边缘进行连续焊接,以保证储料盒4与弯头外壁密封连接。这样通过储料盒4与弯头的连接,增加了耐磨料层与弯头的连接强度,防止耐磨料层从弯头外壁上脱落。

33.在本实施例中,耐磨浆料采用高强耐磨料制成。高强耐磨料是一种含有复合外加剂和高分子聚合物等原材料,经工业化生产的具有合理级配的特种干混耐磨料。具有耐磨损失小、抗冲击能力强,抗压强度高,施工便捷、易于修补的特点。

34.本发明还公开了一种除尘管道弯头部的在线耐磨修复系统,包括挡料层5,挡料层5用于完全覆盖在弯头1的破损处7;还包括开口的储料盒4,储料盒4的开口用于覆盖在挡料层5外部,且其开口的边缘与弯头1的外壁密封连接,以在储料盒4内部形成密闭空间;密闭空间内完全充满由耐磨浆料凝固后形成的高强耐磨料。

35.具体的,在除尘管道中当弯头的破损处为负压时,挡料层5为柔性挡料层,柔性挡料层具体可以选择纤维袋等。在除尘管道中当弯头的破损处为正压时,挡料层5为硬质挡料层,硬质挡料层可以为钢板等。

36.另外,在储料盒4的两个相对的侧板上还分别设置有注料管2和出料管8,注料管2用于和外部的进料管连接,使得耐磨浆料可以进入到储料盒4内。出料管8用于检测储料盒4内的耐磨浆料是否注满。

37.在本发明实施例中,由于储料盒4要固定在弯头1上,所以,储料盒4由四块侧板和一块底板组成,四块侧板的顶部均与弯头1的外壁密封连接,四块侧板的底部均与底板密封连接,而且,四块侧板两两相邻的边密封连接,以保证储料盒4内为密闭空间。

38.在另一个实施例中,储料盒可以由一个圆环板和一块底板密封连接,圆环板的上端切割成与弯头1外壁相适应的形状,且与弯头1的外壁密封连接,圆环板的底端密封连接在底板上。

39.综上,储料盒4的形状不仅仅局限于上述结构,可以根据现场具体施工条件进行具体设计,仅需要满足储料盒4与弯头连接后形成密闭空间即可。

40.具体的,注料管2上安装有注料球阀3,出料管8上安装有出料球阀6。注料球阀3用于调节注料管2的打开和关闭,以及注料速度。出料阀门6用于调节出料管8的打开或关闭。当需要注料时,打开出出料阀门6,当耐磨浆料从出料管8流出时,则表示储料盒4内已经注满了,此时关闭出料阀门6,通过注料管2进行加压注浆,进一步夯实耐磨层,直至完成储料

盒4内的注浆。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。