1.本发明属于天然产物有效成份的分离提取技术领域,具体涉及一种制备叶黄素油悬液的方法。

背景技术:

2.叶黄素属于类胡萝卜素之一,主要存在于万寿菊、甘蓝、菠菜等植物和人体的血浆、器官中。类胡萝卜素是国际公认的、具有抗病生理功能的天然物质,其主要功能是单线态氧的有效淬灭剂,能消除羟自由基;是脂类过氧化反应的断链抗氧剂。在细胞和细胞膜中,和脂类结合而有效抑制脂质的氧化。对于人体疾病的预防,发挥着重要作用。而叶黄素除了具有类胡萝卜素同样的生理活性外,尚具有独特的护眼功能。

3.叶黄素作为一种具有双重功效(增色和营养)的食品、医药添加剂,因其独特的生物活性,在食品加工和保健药品中将会受到人们越来越多的关注。从天然植物中提取叶黄素比使用合成色素有很多优点:它对人体使用安全、无毒、无害,属于绿色环保产品。且具有很好的生物活性和生物利用率,富含人体所需的营养物质。

4.作为天然色素之一的叶黄素,也有着天然色素共有的缺点—易被氧化,叶黄素由于其抗氧化的特性,此缺点显得更加突出,经实验测定,15℃避光保存,但不隔绝空气,7天后叶黄素即可降解30%。因此叶黄素需要充氮气或真空包装,包装打开后需立即使用,应用受到了一定的限制。

5.叶黄素混悬于植物油中,由于植物油对空气的阻隔作用,叶黄素与空气接触面积很小,不易发生氧化,经实验测定15℃储存于避光密闭容器中,2年仅降解小于2%,而且由于叶黄素不溶于水,具有微弱的油溶性,叶黄素混悬于油中更利于人体吸收。

6.但是现有的技术中一般都是采用叶黄素粉末为原料,采用胶体磨法、剪切乳化法或高压均质法制备叶黄素油悬液,制备的叶黄素油悬液存在含量低、流动性差,溶解性不足、稳定性差等问题。

技术实现要素:

7.本发明的目的在于提出一种制备叶黄素油悬液的方法,本发明生产工艺简单、人工成本小,适用于工业化规模生产,且产品稳定性高,含量高。

8.为解决上述的技术问题,本发明采用以下技术方案:

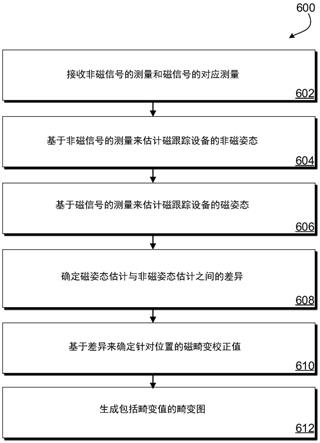

9.一种制备叶黄素油悬液的方法,包括如下步骤:

10.s1、制备叶黄素晶体:选用总类胡萝卜素>160g/kg的万寿菊浸膏,加入10%

‑

30%的低醇类溶液,加热至50

‑

70℃,恒温形成万寿菊浸膏

‑

醇类溶液混合液;

11.在万寿菊浸膏

‑

醇类溶液中加入koh

‑

醇溶液,恒温皂化,当皂化完全,得到皂化物,分别用不同浓度的醇类水溶液洗涤皂化物,离心分离,最后得到叶黄素晶体,将叶黄素晶体干燥备用;

12.s2、制备叶黄素油悬液:叶黄素晶体和相应量的抗氧化剂相混合,按照植物油与叶

黄素晶体质量为250:1

‑

40:1的比例加入植物油,搅拌,得到叶黄素预混液;

13.开启co2超临界设备,预热10

‑

30min,从萃取釜上口倒入叶黄素预混液,关闭萃取釜盖,采用高压泵将二氧化碳以恒定的流速从萃取釜底部连续引入萃取釜中,同时升高温度为50

‑

70℃,当釜内压力达到10mpa

‑

30mpa时,关闭二氧化碳流速,二氧化碳流速为5

‑

50kg/min,恒温恒压保持3

‑

6h;通过萃取釜下端的放料口取样检测产品,如产品合格,则回收部分二氧化碳,当压力为2

‑

5mpa时,打开下端放料口,放出产品叶黄素油悬液。

14.进一步,在步骤s1中,醇类溶液中的醇为c1

‑

c4的低级醇。

15.进一步,在步骤s1中,在万寿菊浸膏

‑

醇类溶液中加入40%

‑

60%的koh

‑

醇溶液,恒温皂化3

‑

6h,优选于tlc板监测皂化终点,当皂化完全,得到皂化物;所述的碱液为碱金属氢氧化物的水溶液,皂化过程中温度控制在50

‑

70℃之间,每1ml的醇液放入万寿菊提取物的质量是1

‑

7g。

16.进一步,在步骤s1中,洗涤皂化物的步骤为:第一次洗涤皂化物时用浓度为10%

‑

50%的醇类水溶液,第二次洗涤用50%

‑

70%的醇类水溶液,第三次洗涤用70%

‑

90%的醇类水溶液,洗涤至流出的醇类水溶液为黄色为止,醇类水溶液中醇为c1

‑

c4的低级醇,洗涤时的温度为常温洗涤。

17.进一步,所用醇类水溶液的量为皂化物的5

‑

8倍量。

18.进一步,在步骤s1中,干燥的步骤为:叶黄素晶体进行真空干燥,温度45

‑

60℃,真空度为0.05

‑

0.08mpa,真空干燥时间为1

‑

5天。

19.进一步,在步骤s2中,如果制备高含量的的叶黄素油悬液,因叶黄素预混液在常温常压下流动性较差,则可采用如下方式制备:开启co2超临界设备,预热10

‑

30min,采用高压泵将二氧化碳以恒定的流速从萃取釜底部连续引入萃取釜中,同时升高温度为50

‑

70℃,当釜内压力达到10mpa

‑

30mpa时,二氧化碳流速为5

‑

50kg/min,关闭二氧化碳流速,将叶黄素预混液同时加热至50

‑

70℃,通过夹带剂泵,将叶黄素预混液以恒定的速率泵入至萃取釜中,泵入的恒定流速为25ml/min

‑

100ml/min,恒温恒压保持3

‑

6h。

20.与现有技术相比,本发明至少具有以下有益效果之一:

21.本发明开发了一种生产工艺简单、人工成本小,适用于工业化规模生产,且产品稳定性高的高含量叶黄素油悬液的制备方法。

22.采用本发明制备的叶黄素油悬液,含量可达30%以上,流动性好,且稳定性强,常温放置也不容易被氧化。

23.另外,本发明先制备得到叶黄素晶体,所得晶体叶黄素含量达70%以上,然后再使用叶黄素晶体来制备得叶黄素油悬液,能够得到高含量的叶黄素油悬液。

24.本发明采用了超临界工艺制备叶黄素油悬液。超临界流体是处于临界温度和临界压力以上,介于气体和液体之间的流体,兼有气体液体的双重优势,既有气体易于扩散的优势,又有液体溶解性强的优势,从而使溶解度发生较大变化,形成稳定均一的体系,因此经超临界处理后的叶黄素油悬液稳定系数大于其他工艺制备的叶黄素油悬液。除此之外,作为超临界的溶剂二氧化碳,其临界温度仅为31.6℃,用于制备热敏性的叶黄素可减少损失,且二氧化碳为惰性气体,可保护叶黄素不被氧化。因此,采用超临界工艺制备叶黄素油悬液,其产品的稳定系数能达0.90以上。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

26.实施例1

27.(一)制备叶黄素晶体

28.(1)选用总类胡萝卜素为170g/kg,1000g的万寿菊浸膏,加入20%的乙醇溶液,加热至60℃,恒温形成混合液;

29.(2)在上述的万寿菊浸膏

‑

醇类溶液中加入40%的koh

‑

醇溶液,恒温皂化4h。采用tlc板监测皂化终点,当皂化4h后皂化完全,得到皂化物约为1500g,皂化温度为60℃,所用koh

‑

醇溶液为200ml;

30.(3)第一次洗涤皂化物时用浓度为50%的醇类水溶液7500ml,第二次洗涤用70%的醇类水溶液7500ml,第三次洗涤用80%的醇类水溶液7500ml,每次洗涤后均进行离心分离,洗涤到第3次上层液为黄色,停止洗涤最后得到叶黄素晶体膏;

31.(4)将得到的叶黄素晶体进行真空干燥,温度50℃,真空度为0.06mpa,真空干燥时间为4天。粉碎,过筛,得到叶黄素晶体,实测叶黄素晶体含量为80%。

32.(二)制备30%叶黄素油悬液

33.(1)称取含量为80%的叶黄素晶体,加入叶黄素晶体重量的0.008倍的天然维e;

34.(2)按照植物油与叶黄素晶体质量为62:1的比例加入葵花籽油,加热搅拌,搅拌时温度约为70℃,直至混合均匀,得到叶黄素预混液;

35.(3)因为叶黄素预混液在常温常压下流动性较差,采用如下方式制备:开启co2超临界设备,预热30min,采用高压泵将二氧化碳以恒定的流速从萃取釜底部连续引入萃取釜中,同时升高温度为60℃,当釜内压力达到25mpa时,二氧化碳流速为30kg/min关闭二氧化碳流速,将叶黄素预混液同时加热至70℃,通过夹带剂泵,将叶黄素预混液以恒定的速率泵入至萃取釜中,泵入的恒定流速为60ml/min,恒温恒压保持4h;

36.(4)通过萃取釜下端的放料口取样检测产品,产品合格,则回收部分二氧化碳,当压力为5mpa时,打开下端放料口,放出产品叶黄素油悬液。

37.实施例2

38.(一)制备叶黄素晶体

39.(1)选用总类胡萝卜素为175g/kg,1000g的万寿菊浸膏,加入20%的乙醇溶液,加热至60℃,恒温形成混合液;

40.(2)在上述的万寿菊浸膏

‑

醇类溶液中加入60%的koh

‑

醇溶液,恒温皂化2h。采用tlc板监测皂化终点,当皂化2h后皂化完全,得到皂化物约为1400g,皂化温度为50℃,所用koh

‑

醇溶液为200ml;

41.(3)第一次洗涤皂化物时用浓度为30%的醇类水溶液8400ml,第二次洗涤用50%的醇类水溶液8400ml,第三次洗涤用90%的醇类水溶液8400ml,每次洗涤后均进行离心分离,洗涤到第3次上层液为黄色,停止洗涤最后得到叶黄素晶体膏;

42.(4)将得到的叶黄素晶体进行真空干燥,温度45℃,真空度为0.07mpa,真空干燥时间为3天。粉碎,过筛,得到叶黄素晶体,实测叶黄素晶体含量为82%。

43.(二)制备10%叶黄素油悬液

44.(1)称取含量为82%的叶黄素晶体,加入叶黄素晶体重量的0.005倍的天然维e和天然迷迭香提取物(比例为3:1);

45.(2)按照植物油与叶黄素晶体质量为122:1的比例加入大豆油油,加热搅拌,搅拌时温度约为70℃,直至混合均匀,得到叶黄素预混液;

46.(3)因10%叶黄素油悬液的流动性较佳,故采用直接加入的方式制备:开启co2超临界设备,预热30min,从萃取釜上口倒入叶黄素预混液,关闭萃取釜盖,采用高压泵将二氧化碳以恒定的流速从萃取釜底部连续引入萃取釜中,同时升高温度为60℃,当釜内压力达到20mpa时,关闭二氧化碳流速,,恒温恒压保持3h;

47.(4)通过萃取釜下端的放料口取样检测产品,产品合格,则回收部分二氧化碳,当压力为2mpa时,打开下端放料口,放出产品叶黄素油悬液。

48.实验分析:

49.根据专利号cn107286068a所述的评价叶黄素油悬液质量高低的方法,质量好的产品可以保存长久且不会出现沉降或植物油上浮的现象。因此,采用本专利方法制备得到的叶黄素油悬液、胶体磨方法制备的叶黄素油悬液、高压均质机制备的叶黄素油悬液分别用离心

‑

紫外的方法评价产品的稳定性。具体做法是:称取一定量的叶黄素油悬液产品在离心管中离心15min,转速为5000r/min;然后,称取适量上层油悬圈,用正己烷稀释到一定倍数,以正己烷为空白,在波长474nm下,用紫外分光光度计测定吸光度a1和离心前的吸光度a0的比值就是衡量产品稳定性情况的一个稳定系数f(f=a1/a0).各个叶黄素油悬液的稳定系数如表1:

50.实验组实施例1实施例2胶体磨法高压均质法稳定系数(f)0.900.920.780.86

51.根据上述内容,本专利所述的超临界处理的叶黄素油悬液,比传统的乳化、胶体磨法和高压均质法均存在较大优势。其一,其产品具有较高稳定性,常温条件下放置,可存放2年以上;其二,本专利所述方法,操作性简便、较少人工成本,可工业化生产,月产量可达20吨以上;其三,超临界工艺结合了胶体磨和高压均质的优势,同时弥补了其不足,解决了高压均质无法处理较高浓度和粘度物料的问题,解决了胶体磨流量不恒定,粒径大,效率不高的问题,结合了胶体磨处理高粘度的优势,以及高压均质高压破碎粒径的优势,使其处理时更加方便,物料更加均匀。

52.尽管这里参照本发明的多个解释性实施例对本发明进行了描述,但是,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。更具体地说,在本技术公开和权利要求的范围内,可以对主题组合布局的组成部件和/或布局进行多种变型和改进。除了对组成部件和/或布局进行的变形和改进外,对于本领域技术人员来说,其他的用途也将是明显的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。