1.本发明涉及检测装置领域,具体涉及一种焊接螺母拉拔力性能检测装置。

背景技术:

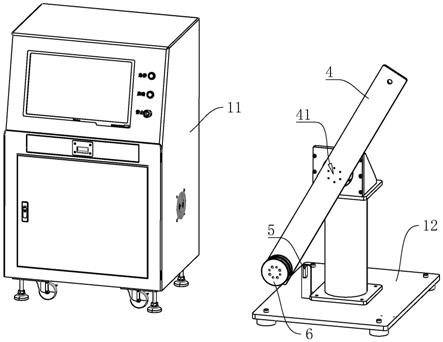

2.汽车座椅上的部分零件由冲压成型的底片以及螺母通过电阻凸焊机焊接来完成,如图2,焊接后的产品性能需要满足一定的指标,尤其是螺母的拉拔力,需要在大力拉伸的情况下保证焊接的螺母不出现脱落。

3.为满足焊接后产品能达到性能指标,因而需要一台用于测试产品螺母拉拔性能的装置,避免因焊接过程所涉及人、机、料所造成的虚焊、假焊的产品流出导致产品安全性能失效。

4.现有的拉拔性能测试装置大多数需要将螺母夹住,然后进行拉伸,这样一来,每次测试以后螺母上面都有夹具的夹痕或者刮痕,非常丑陋。

技术实现要素:

5.本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种无需夹持,负载可控,不会出现明显测试痕迹的焊接螺母拉拔力性能检测装置。

6.本发明的目的可以通过以下技术方案来实现:

7.设计人想到,根据力的相互性,从一个方向将螺栓往外拉和从相反方向将螺栓往外推其实是一样的,这样就不需要夹具对螺母进行夹持,也不会在零件外观上留下明显的测试痕迹,具体方案如下:

8.一种焊接螺母拉拔力性能检测装置,待检测产品包括底片和焊接在底片上的螺母,该装置包括:

9.加压机构,用于提供检测动力;

10.传力机构,用于将检测动力传递到螺母上;

11.支撑机构,用于支撑加压机构;

12.产品定位板,用于将待检测产品固定;

13.所述的加压机构与传力机构相连,所述的传力机构下方设有至少一个顶针,所述的产品定位板上开设有尺寸大于螺母的通孔;

14.测试时,所述的待检测产品放置于产品定位板上,且螺母位于通孔内,所述的顶针与螺母抵接。

15.测试时,开启加压机构,施加向下的压力,通过传力机构和顶针将压力施加在螺母上,此时,螺母受到的压力与拉拔测试受到的拉力方向相同,只是作用点不一样,又由于定位板上开设有尺寸大于螺母的通孔,一旦螺母脱落,便会掉落在通孔中,进而知晓待检测产品是否达标。

16.进一步地,所述的产品定位板上还设有至少两根用于固定传力机构下降方向的导向柱,该导向柱穿设在传力机构中。

17.进一步地,所述的传力机构包括传力上板,所述的加压机构包括气缸;所述的气缸通过可伸缩的气缸轴与传力上板相连。

18.进一步地,所述的加压机构还包括监测气缸压力的气压表。

19.一般而言,可以通过气压表上的压力来判断顶针施加在螺母上的压力,进而检验待检测产品是否达标。

20.进一步地,所述的传力机构还包括与传力上板固接的顶针固定板,所述的顶针设置在顶针固定板下方。

21.顶针的顶端设有凸帽,该凸帽卡接在顶针固定板内,使得顶针无法在顶针固定板中从上往下脱落,最多只能从上方取出来。

22.进一步地,所述的传力上板下端固设有至少一个缓冲弹簧,该缓冲弹簧的另一端与顶针顶部相连。

23.由于弹簧的力和形变是成正比的,那么测试时,仅需要调整好传力上板的高度以及顶针的长度便可以很好的控制住缓冲弹簧的形变,这样顶针向螺母施加的力便可以更精确的确定。

24.进一步地,所述的传力上板与顶针固定板之间通过多根立柱相连。为缓冲弹簧争取更多存在的空间。

25.进一步地,所述的气缸轴与传力上板之间还设有用于分散传递气缸推力的分爪。

26.进一步地,所述的支撑机构包括气缸固定板,用于承载加压机构,所述的气缸固定板下方两侧还设有侧肋板。

27.进一步地,该装置底部设有底座板,用于支撑整个装置。

28.与现有技术相比,本发明具有以下优点:

29.(1)本发明首先克服拉拔测试必须拉拔的技术偏见,采用加压的方式达到几乎相同的测试效果,并且不会留下明显的测试痕迹,是整个行业界的创新之举;

30.(2)本发明为了更好的确定压力的大小,利用缓冲弹簧应力与形变的规律,可以用更好控制的距离和长度去确定压力大小,又可以借助压力表示数进行参考,使得测试结果更加可靠。

附图说明

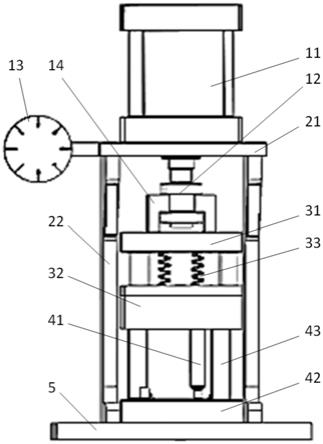

31.图1为实施例中测试装置的示意图;

32.图2为实施例中待测试产品的示意图;

33.图中标号所示:气缸11、气缸轴12、气压表13、分爪14、气缸固定板21、侧肋板22、传力上板31、顶针固定板32、缓冲弹簧33、顶针41、产品定位板42、导向柱43、底座板5、待检测产品6、底片61、螺母62。

具体实施方式

34.下面结合附图和具体实施例对本发明进行详细说明。本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

35.实施例

36.本实施例中,待测试产品6的焊接后产品性能必须满足破坏扭矩60nm,拉拔力8kn,焊接螺母不出现脱落。以下仅针对拉拔力性能进行考核。

37.一种焊接螺母拉拔力性能检测装置,如图1

‑

2,待检测产品6包括底片61和焊接在底片61上的螺母62,该装置包括:加压机构,用于提供检测动力;传力机构,用于将检测动力传递到螺母62上;支撑机构,用于支撑加压机构;产品定位板42,用于将待检测产品固定;加压机构与传力机构相连,传力机构下方设有至少一个顶针41,产品定位板42上开设有尺寸大于螺母62的通孔;支撑机构包括气缸固定板21,用于承载加压机构,气缸固定板21下方两侧还设有侧肋板22。该装置底部设有底座板5,用于支撑整个装置。

38.测试时,待检测产品6放置于产品定位板42上,且螺母62位于通孔内,顶针41与螺母62抵接。产品定位板42上还设有至少两根用于固定传力机构下降方向的导向柱43,该导向柱43穿设在传力机构中。

39.传力机构包括传力上板31,加压机构包括气缸11;气缸11通过可伸缩的气缸轴12与传力上板31相连。加压机构还包括监测气缸11压力的气压表13。一般而言,可以通过气压表13上的压力来判断顶针41施加在螺母62上的压力,进而检验待检测产品6是否达标。气缸轴12与传力上板31之间还设有用于分散传递气缸11推力的分爪14。

40.传力机构还包括与传力上板31固接的顶针固定板32,顶针41设置在顶针固定板32下方。顶针41的顶端设有凸帽,该凸帽卡接在顶针固定板32内,使得顶针41无法在顶针固定板32中从上往下脱落,最多只能从上方取出来。

41.传力上板31下端固设有至少一个缓冲弹簧33,该缓冲弹簧33的另一端与顶针41顶部相连。由于弹簧的力和形变是成正比的,那么测试时,仅需要调整好传力上板31的高度以及顶针41的长度便可以很好的控制住缓冲弹簧33的形变,这样顶针41向螺母62施加的力便可以更精确的确定。传力上板31与顶针固定板32之间通过多根立柱相连。为缓冲弹簧33争取更多存在的空间。

42.测试时,开启加压机构,施加向下的压力,通过传力机构和顶针11将压力施加在螺母62上,调整好传力上板31的高度以及顶针41的长度使得压力为8kn,此时,螺母62受到的压力与拉拔测试受到的拉力方向相同,只是作用点不一样,又由于定位板42上开设有尺寸大于螺母62的通孔,一旦螺母62脱落,便会掉落在通孔中,进而知晓待检测产品6是否达标。

43.以上所述,仅是本发明的较佳实施例而已,并非是对本发明作其它形式的限制,任何熟悉本专业的技术人员可能利用上述揭示的技术内容加以变更或改型为等同变化的等效实施例。但是凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与改型,仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。