1.本发明涉及生产物流技术领域,具体地,涉及一种原料输送的智慧运行方法及系统,尤其是涉及一种钢铁企业原料输送的智慧运行方法。

背景技术:

2.钢铁企业的生产若想保持连续、稳定和高效,各类生产原料从原料场向烧结、炼焦、高炉等各生产单元的准确、及时输送是极为重要的前提条件。原料输送由原料场内的若干设备,如取料机、胶带机、移动溜槽、卸料小车等首尾相接组合成一条输送路径,称之为流程。现代钢铁企业原料场在作业时大多已经摆脱了对流程中单体设备的独立控制,利用自动化技术实现了流程上下游设备间的连锁、整条流程的逆起和顺停等功能,完成了由控制单个设备到控制整条流程的技术升级。

3.部分操作模式相对比较先进的钢铁企业原料场在此基础上还进一步引入了计算机系统来控制原料输送。作业时由操作人员在操作界面上选择流程的起点和终点后,由计算机自动检索满足要求的所有流程路径,通过遍历流程中各设备的状态区分出故障流程、被占用流程和可用流程,再将可用流程通过能耗最低或者路径最短的排序算法向操作人员进行反馈,操作人员在可用流程中选择一条最合适的流程开始执行。计算机将流程设备序列和流程启动命令下发给自动化系统开始执行输送流程作业。输送流程结束后,计算机系统会记录流程输送实绩以便于后续的原料输送作业情况统计分析。

4.整体而言,虽然现代钢铁企业原料输送作业的自动化和信息化程度已经很高,但缺乏全面且有效的输送作业计划,在进行原料输送作业时,流程的选择和调度还是高度依赖操作人员的人工经验和临场决策,原料输送作业的智能化程度还远远不够。这样的作业模式,一方面会造成操作人员的劳动强度过高,另一方面容易出现因操作人员经验差异而导致的输送作业效率差异,影响正常生产节奏,甚至造成不必要的损失。

5.与本技术相关的现有技术专利文献cn206985059u,公开一种炼铁厂原料输送装置,能够在分配物料的同时简化结构,且可以有效解决皮带运输产生较多粉尘的问题。其结构包括皮带轮、皮带和支腿,所述的皮带左上方设有下料管,下料管上设有闸门;所述的下料管底部连接一转盘,所述的转盘底部连接一弧形的引导管;所述的皮带上方设有一n型的遮挡罩,遮挡罩顶部插置于若干吸风支管,吸风支管顶部共同与吸风总管相连接,所述的吸风总管通过第一连接管与处理箱右侧相连接,处理箱的左侧通过第二连接管与抽风机相连接。

技术实现要素:

6.针对现有技术中的缺陷,本发明的目的是提供一种原料输送的智慧运行方法及系统。

7.根据本发明提供的一种原料输送的智慧运行方法,包括以下步骤:

8.建立数据中心步骤:在服务器的关系数据库中建立原燃料数据中心,原燃料数据

中心中包括原料区域的料场、料堆、仓槽、设备、计划、流程中各类要素的基础数据表;

9.生成原料入槽步骤:为原料输送的各生产单元分别建立配槽计划模型,配槽计划模型根据各生产单元的班产量要求和配料计划,结合原燃料数据中心内共享信息,生成原料入槽班计划;

10.检验原料入槽步骤:建立配槽计划校验模型以验证原料入槽班计划是否可用,若检验通过,则将校验通过的原料入槽班计划发送给智能自动排程模型,否则,则重新生成原料入槽班计划;

11.生成输送流程步骤:以检验通过的原料入槽班计划为依据,建立智能自动排程模型,令智能自动排程模型在原料输送作业执行环节实时监控各生产单元的生产动态信息,对各生产单元的料位进行预测,并结合原燃料数据中心内共享信息,生成原料输送流程任务队列;

12.检验流程启动步骤:建立流程智能执行模型,以原料输送流程任务队列进行排队执行作业流程,检验流程启动条件,待前序作业完成后,可自动执行后续流程,以实现原料输送的全自动作业。

13.优选地,所述生成原料入槽步骤包括:

14.高炉原料生成步骤:根据槽内品名批次跟踪、品名批次及分析成分匹配、装入计算细化到槽、物料自动配料、配比变更后重新计算,生成高炉配槽计划模型;

15.烧结原料生成步骤:根据班切出量计算、各槽上料量计算、每种料入槽量计算、配比变更后重新计算,生成烧结配槽计划模型;

16.焦炉原料生成步骤:根据班总装入量计算、各槽上料量计算、每种料入槽量计算、配比变更后重新计算,生成焦炉配槽计划模型。

17.优选地,所述检验原料入槽步骤包括:

18.配槽计划校验步骤:调用配槽计划校验模型对原料入槽班计划的中各原料品种是否可用、起点料场库存量是否满足生产需要、配料量是否能够满足生产配比要求、物料输送路径中涉及的各设备是否可用,如校验失败,则调用配槽计划模型重新计算;

19.配槽计划下发步骤:根据校验调整优化后的配槽计划,生成原料入槽班作业计划,发送给智能自动排程模型。

20.优选地,所述生成输送流程步骤中,将原料入槽班计划作为物料需求指导,由智能自动排程模型自动判断最优的源点库位,自动判断最优的作业路径,自动判断对各用户槽最优的加料顺序。

21.优选地,所述检验流程启动步骤中,首先执行紧急加料流程,再顺序执行流程输送任务队列中的其他流程;

22.执行紧急加料流程时,如果流程智能执行模型检测到流程启动条件满足则立即启动流程执行作业;如果流程智能执行模型检测到紧急加料流程的设备被其他非紧急加料流程占用,则立即执行流程切换,优先执行紧急加料作业。

23.根据本发明提供的一种原料输送的智慧运行系统,包括以下模块:

24.建立数据中心模块:在服务器的关系数据库中建立原燃料数据中心,原燃料数据中心中包括原料区域的料场、料堆、仓槽、设备、计划、流程中各类要素的基础数据表;

25.生成原料入槽模块:为原料输送的各生产单元分别建立配槽计划模型,配槽计划

模型根据各生产单元的班产量要求和配料计划,结合原燃料数据中心内共享信息,生成原料入槽班计划;

26.检验原料入槽模块:建立配槽计划校验模型以验证原料入槽班计划是否可用,若检验通过,则将校验通过的原料入槽班计划发送给智能自动排程模型,否则,则重新生成原料入槽班计划;

27.生成输送流程模块:以检验通过的原料入槽班计划为依据,建立智能自动排程模型,令智能自动排程模型在原料输送作业执行环节实时监控各生产单元的生产动态信息,对各生产单元的料位进行预测,并结合原燃料数据中心内共享信息,生成原料输送流程任务队列;

28.检验流程启动模块:建立流程智能执行模型,以原料输送流程任务队列进行排队执行作业流程,检验流程启动条件,待前序作业完成后,可自动执行后续流程,以实现原料输送的全自动作业。

29.优选地,所述生成原料入槽模块包括:

30.高炉原料生成模块:根据槽内品名批次跟踪、品名批次及分析成分匹配、装入计算细化到槽、物料自动配料、配比变更后重新计算,生成高炉配槽计划模型;

31.烧结原料生成模块:根据班切出量计算、各槽上料量计算、每种料入槽量计算、配比变更后重新计算,生成烧结配槽计划模型;

32.焦炉原料生成模块:根据班总装入量计算、各槽上料量计算、每种料入槽量计算、配比变更后重新计算,生成焦炉配槽计划模型。

33.优选地,所述检验原料入槽模块包括:

34.配槽计划校验模块:调用配槽计划校验模型对原料入槽班计划的中各原料品种是否可用、起点料场库存量是否满足生产需要、配料量是否能够满足生产配比要求、物料输送路径中涉及的各设备是否可用,如校验失败,则调用配槽计划模型重新计算;

35.配槽计划下发模块:根据校验调整优化后的配槽计划,生成原料入槽班作业计划,发送给智能自动排程模型。

36.优选地,所述生成输送流程模块中,将原料入槽班计划作为物料需求指导,由智能自动排程模型自动判断最优的源点库位,自动判断最优的作业路径,自动判断对各用户槽最优的加料顺序。

37.优选地,所述检验流程启动模块中,首先执行紧急加料流程,再顺序执行流程输送任务队列中的其他流程;

38.执行紧急加料流程时,如果流程智能执行模型检测到流程启动条件满足则立即启动流程执行作业;如果流程智能执行模型检测到紧急加料流程的设备被其他非紧急加料流程占用,则立即执行流程切换,优先执行紧急加料作业。

39.与现有技术相比,本发明具有如下的有益效果:

40.1、本发明使得原料输送作业的连续运转不再依赖操作人员的工作经验和临场决策,而是按计划全自动有序运行。

41.2、本发明避免了因人工操作水平差异导致的原料输送不稳定的情况,并且有效降低操作人员劳动强度,显著提升原料输送作业智能化水平。

附图说明

42.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

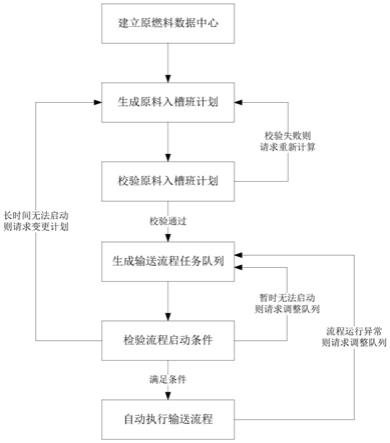

43.图1为本发明的运行流程示意图;

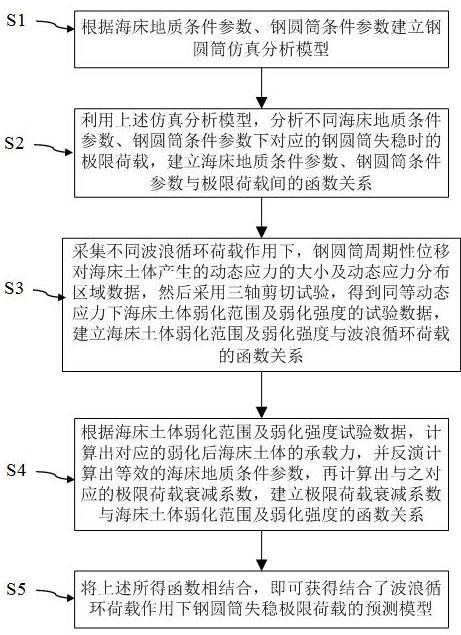

44.图2为本发明的生成原料入槽班计划示意图;

45.图3为本发明的生成输送流程任务队列示意图;

46.图4为本发明的检验流程启动条件示意图。

具体实施方式

47.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

48.智慧原料场是钢铁行业未来的发展趋势,具有广阔的市场前景,本发明提供一种原料输送的智慧运行方法,如图1所示,具体包含以下步骤:

49.步骤1:建立原燃料数据中心。

50.在服务器的关系数据库中建立原燃料数据中心,其目的是建立原料区域的料场、料堆、仓槽、设备、计划、流程等各类要素的基础数据表,为后续各计算模块提供必需的数据。原燃料数据中心中包含的数据库表有:

51.1)料场信息表:主要包含各料场的料场代码、料场名称、所属系统、料场长度、料场宽度等。

52.2)料堆信息表:主要包含料场中各料堆的料堆代码、料堆名称、所在料场、品种、当前库存、最大库存等。

53.3)仓槽信息表:主要包含各仓槽的仓槽代码、仓槽名称、所属系统、品种、最大容量、当前料位、高料位限制值、低料位限制值、起点/终点区分等。

54.4)设备基础信息表:主要包含各设备的设备代码、设备名称、设备类型、长度、功率、带速、起点标志、终点标志等。

55.5)设备上下游关系表:主要包含设备代码、设备位置、该位置对应的下游设备代码等。

56.6)设备检修计划表:主要包含检修计划号、检修日期、设备代码、设备名称、检修类型、计划开始时刻、计划结束时刻、检修内容等。

57.7)设备清扫计划表:主要包含清扫计划号、清扫日期、设备代码、设备名称、计划开始时刻、计划结束时刻等。

58.8)基础流程信息表:主要包含流程名、起点设备、终点设备、设备序列、流程长度、流程功率、所属系统等。

59.9)物料检化验信息表:主要包含物料代码、物料名称、物料类别、供应商名称、检验时刻、元素、含量等。

60.步骤2:生成原料入槽班计划

61.要进行原料输送作业,首先要明确各生产单元对原燃料的需求。如图2所示,为原

料输送的各终点用户,即高炉、烧结、焦化等生产单元分别建立配槽计划模型,模型根据各自生产单元的班产量要求和配料计划,结合原燃料数据中心内共享的料场库存信息、物料检化验信息、槽料位信息等计算生成原料入槽班计划。

62.需要注意的是,配料计划是影响原料入槽班计划计算的核心要素,当生产单元的配料计划发生变更时,由配槽计划模型根据新的配比立即重新计算生成原料入槽班计划。

63.1)高炉原料入槽班计划生成步骤

64.(1)槽内品名批次跟踪:根据原料入槽信息、槽料位高度及排料信息,计算槽内品名批次分布情况。

65.(2)品名批次及分析成分匹配:根据原料入槽批次,匹配该批次的成分分析数据。

66.(3)装入计算细化到槽:根据配料计划,及现有原料料场物料存量,进行装入计算,并细化到槽。

67.(4)物料自动配料:根据装入计算的变料计划、生效批次、及槽存量,实现原料入槽班作业计划。

68.(5)配比变更后重新计算:当高炉配料计划变更时,根据变更后的配比重新计算,再次生成新的原料入槽班作业计划。

69.2)烧结原料入槽班计划生成步骤

70.(1)班切出量计算:根据烧结现场采集的槽切出速度,计算班切出量。

71.(2)各槽上料量计算:根据烧结现场采集的料位数据、班计划切出量,计算出当前班每槽的上料量。

72.(3)每种料入槽量计算:根据配料计划中各品种的配比、上料量、料场库存情况等,计算每种料的入槽量。

73.(4)配比变更后重新计算:当烧结配料计划变更时,重新计算,再次生成新的原料入槽班作业计划。

74.3)焦炉原料入槽班计划生成步骤

75.(1)班总装入量计算:根据焦炉班计划出炉数、装煤量,计算班总装入量。

76.(2)各槽上料量计算:根据焦炉现场采集的配比数据、槽料位、煤塔料位以及煤调湿工位,计算出当前班每槽的上料量。

77.(3)每种料入槽量计算:根据配比计划、上料量、料场库存情况等,计算每种料的上料量。

78.(4)配比变更后重新计算:当焦炉配比变更时,重新计算,再次生成原料入槽班作业计划。

79.步骤3:校验原料入槽班计划

80.由步骤2计算生成出原料入槽班计划后,需要经过验证才能发送给智能自动排程模型开展排程计算。如图2所示,建立配槽计划校验模型以验证步骤2中计算生成的高炉、烧结、焦炉的原料入槽班计划是否可用、准确和有效。若校验通过,则发送给智能自动排程模型继续执行下一步计算;反之,如校验结果不理想,则返回步骤2重新计算生成原料入槽班计划,由此实现各生产单元的原料入槽班作业计划闭环调整。

81.以下以高炉原料入槽班计划校验步骤为例进行详细校验步骤说明,烧结、焦炉原料入槽班计划校验步骤与高炉类似,不再赘述:

82.1)高炉原料入槽班计划校验步骤

83.(1)物料配槽计划校验

84.调用配槽计划校验模型对原料入槽班计划的中各原料品种是否可用、起点料场库存量是否满足生产需要、配料量是否能够满足生产配比要求、物料输送路径中涉及的各设备是否可用等,如校验失败,则调用配槽计划模型重新计算。

85.(2)物料配槽计划下发

86.根据校验调整优化后的配槽计划,生成原料入槽班作业计划,发送给智能自动排程模型。

87.步骤4:生成输送流程任务队列

88.如图3所示,建立智能自动排程模型,以步骤2计算生成并经过步骤3校验通过的各生产单元原料入槽班计划为依据,在原料输送作业执行环节,智能自动排程模型实时监控各生产单元的终点用户槽的槽存量、槽切出速度等动态信息,对各终点位置的料位进行预测,此外,结合原燃料数据中心内共享的流程设备基础信息、设备上下游关系信息、基础流程信息等,计算生成各区域的原料输送流程任务队列。

89.具体地,以煤料场和煤筒仓向焦炉配煤槽进行原料输送的作业为例,进一步说明生成输送流程任务队列的过程。以焦炉配煤槽的槽料位作为监测驱动,在槽料位接近低料位的情况时可立即自动启动相关流程对该料槽进行补料,此时智能自动排程模型实自动搜索可向该槽加料的所有同品种料堆或者筒仓,结合堆/取料设备是否被占用、皮带机设备状态、路径优先级、设备检修计划等情况自动选择最佳的可用流程,如果所有可用流程被占用,可考虑自动切换正在执行的非紧急补料流程。同时,智能自动排程模型实时监测所有焦炉配煤槽料位,结合料槽的切出速率信息,对各终点槽的料位进行预测,自动生成该作业区域的输送任务并按上述步骤搜索出最优流程进行排队等待,待前序作业完成后,可自动执行后续流程,并且可根据当前实时生产状态对排队任务进行动态调整。

90.由上述例证可见,本步骤中,将原料入槽班计划作为物料需求指导,由智能自动排程模型自动判断最优的源点库位,自动判断最优的作业路径,自动判断对各用户槽最优的加料顺序,及时有效地计算生成输送流程任务队列,为后续的输送流程自动执行步骤打下了坚实的基础。

91.步骤5:检验流程启动条件

92.建立流程智能执行模型,目的是为了按步骤4生成的输送流程任务队列排队执行作业流程,待前序作业完成后,可自动执行后续流程,以实现原料输送的全自动作业。如果步骤4中生成了紧急加料流程,则在顺序执行输送流程任务队列之前优先执行紧急加料流程。但是在执行具体的流程前,都需要先检查流程的启动条件。

93.如图4所示,根据上述流程优先级,依次取出待启动流程并检验流程启动条件是否满足。当队列中流程设备被优先级较高的流程占用时,则该流程不属于待启动流程,直到设备占用状态被释放。

94.若流程智能执行模型检测到待运行流程因设备临时故障等原因导致流程暂时无法启动,则通知智能自动排程模型根据当前最新的生产情况和设备状态对流程任务队列进行动态调整,以优先执行队列中流程优先级较低但设备正常的流程。

95.若流程智能执行模型检测到现场设备持续故障,导致该流程无法满足用户槽品种

的输送要求,则向原料配槽计划模型发送“请求变更配槽计划”,配槽计划模型重新计算变更配比后,再发送给智能自动排程模型重新生成输送流程任务队列。

96.若流程智能执行模型检测到待运行流程启动条件完备,则进入下一步骤,准备执行该输送流程。

97.步骤6:自动执行输送流程

98.本步骤中,应首先执行紧急加料流程,再顺序执行流程输送任务队列中的流程。

99.执行紧急加料流程时,如果流程智能执行模型检测到流程启动条件满足则立即启动流程执行作业;如果流程智能执行模型检测到紧急加料流程的设备被其他非紧急加料流程占用,则立即执行流程切换,优先执行紧急加料作业。

100.顺序执行流程输送任务队列中的流程时,从队列中顺序取出通过流程启动条件检验的待启动流程,并立即启动流程执行作业。

101.如果流程启动失败或者流程运行过程中发生故障导致该输送流程无法继续执行,则由流程智能执行模型反馈给智能自动排程模型,即返回步骤4进行输送流程任务队列调整,避开有设备故障的流程,首先执行满足运行条件的输送流程。

102.本领域技术人员知道,除了以纯计算机可读程序代码方式实现本发明提供的系统、装置及其各个模块以外,完全可以通过将方法步骤进行逻辑编程来使得本发明提供的系统、装置及其各个模块以逻辑门、开关、专用集成电路、可编程逻辑控制器以及嵌入式微控制器等的形式来实现相同程序。所以,本发明提供的系统、装置及其各个模块可以被认为是一种硬件部件,而对其内包括的用于实现各种程序的模块也可以视为硬件部件内的结构;也可以将用于实现各种功能的模块视为既可以是实现方法的软件程序又可以是硬件部件内的结构。

103.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。