1.本发明涉及航空发动机涡轮叶片冷却技术领域,特别涉及一种涡轮叶片气膜孔孔内换热计算方法。

背景技术:

2.在现有技术中,随着航空发动机性能要求的进一步提升,涡轮前温度显著提高。高压涡轮叶片承受更高的热负荷,为降低叶片表面温度,气膜冷却技术作为一种高效的涡轮冷却措施被广泛应用。然而,为了预测涡轮叶片温度场,以得到更合理的气膜孔布局,需要对气膜冷却效率分布进行预估。

3.目前,在工程上模拟涡轮叶片气膜孔孔内换热时,通常采用的方法有两种:

4.一种是显性模拟气膜孔,叶片模型中包含气膜孔,其特点是计算结果较为精确,但建模工作量大,且模型不易改动;

5.另一种是冷气侧换热系数等效法,先计算出气膜孔换热系数,然后把气膜孔换热系数以第三类边界条件的方式添加到叶片表面进行模拟计算,其特点是无需对气膜孔进行建模,从而可以简化模型,但精度较差。

6.但是,上述这两种方法均不是评估涡轮叶片气膜冷效的最有效的方法。常用的涡轮叶片气膜孔孔内换热模拟方法不能兼具建模工作量小和计算精度高的特点,在实际航空发动机涡轮叶片冷却技术领域难以得到广泛应用。

7.有鉴于此,本领域需要有一种高效的、较高精度的模拟涡轮叶片气膜孔孔内换热的方法,以此提高涡轮叶片气膜孔设计效率。

技术实现要素:

8.本发明要解决的技术问题是为了克服现有技术中涡轮叶片气膜孔孔内换热模拟方法不能兼具建模工作量小和计算精度高的缺陷,提供一种涡轮叶片气膜孔孔内换热计算方法。

9.本发明是通过下述技术方案来解决上述技术问题的:

10.一种涡轮叶片气膜孔孔内换热计算方法,其特点在于,所述涡轮叶片气膜孔孔内换热计算方法包括:

11.s1、对不含气膜孔的涡轮叶片模型进行建模;

12.s2、在所述不含气膜孔的涡轮叶片模型的基础上,编译并运行气膜孔孔内换热程序;

13.s3、获得考虑气膜孔换热的涡轮叶片温度场。

14.根据本发明的一个实施例,所述步骤s1具体包括以下步骤:

15.s

11

、采用建模软件对不含气膜孔的涡轮叶片进行建模;

16.s

12

、采用网格划分软件对所述不含气膜孔的涡轮叶片进行网格划分;

17.s

13

、打开ansys fluent软件,导入mesh文件;

18.s

14

、设置所述涡轮叶片的叶片壁面换热边界条件和能量方程计算方法;

19.s

15

、对所述涡轮叶片的模型温度场进行初始化。

20.根据本发明的一个实施例,所述步骤s

15

中具体还包括:检测是否具有温度初场,若是,则所述不含气膜孔的涡轮叶片模型准备完成;若否,则返回步骤s

15

。

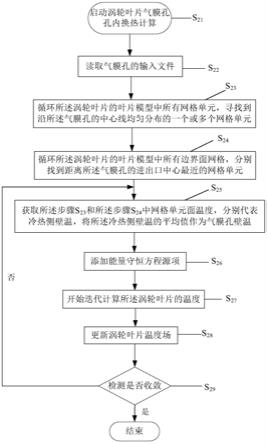

21.根据本发明的一个实施例,所述步骤s2具体包括以下步骤:

22.s

21

、启动涡轮叶片气膜孔孔内换热计算;

23.s

22

、读取气膜孔的输入文件;

24.s

23

、循环所述涡轮叶片的叶片模型中所有网格单元,寻找到沿所述气膜孔的中心线均匀分布的一个或多个网格单元;

25.s

24

、循环所述涡轮叶片的叶片模型中所有边界面网格,分别找到距离所述气膜孔的进出口中心最近的网格单元;

26.s

25

、获取所述步骤s

23

和所述步骤s

24

中网格单元面温度,分别代表冷热侧壁温,将所述冷热侧壁温的平均值作为气膜孔壁温;

27.s

26

、在所述步骤s

23

、所述步骤s

24

中找到的网格单元上添加能量守恒方程源项;

28.s

27

、开始迭代计算所述涡轮叶片的温度;

29.s

28

、更新涡轮叶片温度场;

30.s

29

、检测是否收敛,若是,则结束,进入步骤s3;若否,则返回至步骤s

25

。

31.根据本发明的一个实施例,所述步骤s

22

中的输入文件包括气膜孔结构和气膜孔的气动参数。

32.根据本发明的一个实施例,所述步骤s

22

中具体还包括:根据所述输入文件中气膜孔结构和气膜孔的气动参数计算得到冷却气与气膜孔壁之间的换热系数。

33.根据本发明的一个实施例,所述步骤s

25

和所述步骤s

26

之间还包括:由换热系数、冷却气与所述涡轮叶片的壁面之间的温差和气膜孔壁面积得到孔内换热量。

34.根据本发明的一个实施例,将所述步骤s

26

中具体包括:将计算得到的换热量以能量守恒方程源项的方式添加到代表一个气膜孔的多个网格单元上。

35.根据本发明的一个实施例,所述气动参数包括冷却气温度和压力、气膜孔孔数、孔径、质量流量、气膜孔进出口中心坐标。

36.根据本发明的一个实施例,所述建模软件采用ug,所述网格划分软件采用icem。

37.本发明的积极进步效果在于:

38.本发明涡轮叶片气膜孔孔内换热计算方法具有如下诸多优势:

39.一、相比于传统的气膜孔换热模拟方法,所述涡轮叶片气膜孔孔内换热方法由于不包含气膜孔,建模效率得到大幅提升,单叶片单工况计算时长以分钟计,并且计算精度较高,适合方案筛选;

40.二、通过添加负热量源的方式等效还原气膜孔孔内换热效果,能够高效、准确地模拟涡轮叶片气膜孔冷却,计算精度得以保证;

41.三、本发明模拟气膜孔换热在保证计算精度的同时极大地提高了计算效率,在涡轮叶片冷却结构优化设计领域具有很大的潜力。

附图说明

42.本发明上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变的更加明显,在附图中相同的附图标记始终表示相同的特征,其中:

43.图1为本发明涡轮叶片气膜孔孔内换热计算方法中气膜孔冷却示意图。

44.图2为本发明涡轮叶片气膜孔孔内换热计算方法中多个负热量源模型示意图。

45.图3为本发明涡轮叶片气膜孔孔内换热计算方法中涡轮叶片的截面外表面温度分布示意图。

46.图4为本发明涡轮叶片气膜孔孔内换热计算方法的实施流程图。

47.图5为本发明涡轮叶片气膜孔孔内换热计算方法中涡轮叶片模型的建模流程图。

48.图6为本发明涡轮叶片气膜孔孔内换热计算方法中气膜孔孔内换热程序工作流程图。

49.【附图标记】

50.叶片实体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

51.气膜孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

52.冷却气

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30

53.叶片模型

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40

54.网格单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50、60、70

具体实施方式

55.为让本发明的上述目的、特征和优点能更明显易懂,以下结合附图对本发明的具体实施方式作详细说明。

56.现在将详细参考附图描述本发明的实施例。现在将详细参考本发明的优选实施例,其示例在附图中示出。在任何可能的情况下,在所有附图中将使用相同的标记来表示相同或相似的部分。

57.此外,尽管本发明中所使用的术语是从公知公用的术语中选择的,但是本发明说明书中所提及的一些术语可能是申请人按他或她的判断来选择的,其详细含义在本文的描述的相关部分中说明。

58.此外,要求不仅仅通过所使用的实际术语,而是还要通过每个术语所蕴含的意义来理解本发明。

59.图1为本发明涡轮叶片气膜孔孔内换热计算方法中气膜孔冷却示意图。图2为本发明涡轮叶片气膜孔孔内换热计算方法中多个负热量源模型示意图。

60.在本领域技术中,涡轮叶片是燃气涡轮发动机中重要组成部件,将从燃烧室出来的高温高压气体热能转化为机械能,为了保证在高温高压的极端环境下长期稳定运转,需要采用高效的冷却技术对涡轮叶片降温。气膜冷却是一种高效的涡轮叶片冷却技术,冷却空气通过气膜孔孔内换热和在叶片表面形成冷却气膜以达到冷却壁面的作用。

61.如图1所示,实际涡轮叶片气膜孔冷却包含叶片实体10、气膜孔20和冷却气30。如图2所示,图2中采用三个负热量源模拟气膜孔孔内换热的模型,其中包括不含气膜孔的叶片模型40,从气膜孔进口到出口位置处均匀分布的三个网格单元50、60、70,气膜孔边界线80采用虚线表示。

62.如图1和图2所示,本发明涡轮叶片气膜孔孔内换热计算方法模拟气膜孔孔内换热的基本原理是,自动计算每个气膜孔的换热参数,把冷却气经过气膜孔壁面的换热量平均分配到三个网格单元50、60、70上,通过负热量源带走热量的方式模拟实际气膜孔内冷气带走的热量。

63.图3为本发明涡轮叶片气膜孔孔内换热计算方法中涡轮叶片的截面外表面温度分布示意图。图4为本发明涡轮叶片气膜孔孔内换热计算方法的实施流程图。图5为本发明涡轮叶片气膜孔孔内换热计算方法中涡轮叶片模型的建模流程图。图6为本发明涡轮叶片气膜孔孔内换热计算方法中气膜孔孔内换热程序工作流程图。

64.如图3至图6所述,本发明公开了一种涡轮叶片气膜孔孔内换热计算方法,通过把气膜孔孔内换热程序与不含气膜孔的涡轮叶片模型耦合的方式可得到考虑气膜孔孔内换热的涡轮叶片温度场,其包括以下步骤:

65.步骤s1、对不含气膜孔的涡轮叶片模型进行建模;

66.步骤s2、在所述不含气膜孔的涡轮叶片模型的基础上,编译并运行气膜孔孔内换热程序;

67.步骤s3、获得考虑气膜孔换热的涡轮叶片温度场。

68.其中,优选地,所述步骤s1具体包括以下步骤:

69.s

11

、采用建模软件对不含气膜孔的涡轮叶片进行建模;

70.s

12

、采用网格划分软件对所述不含气膜孔的涡轮叶片进行网格划分;

71.s

13

、打开ansys fluent软件,导入mesh文件;

72.s

14

、设置所述涡轮叶片的叶片壁面换热边界条件和能量方程计算方法;

73.s

15

、对所述涡轮叶片的模型温度场进行初始化。

74.此处,所述建模软件优选地采用ug,所述网格划分软件优选地采用icem。

75.另外,所述步骤s13中可以根据需要选择合适的打开方式,例如串行计算和并行计算。值得注意的是,由于并行计算可以提高udf(ansys fluent软件中用户自定义函数)程序编译效率,可选择多个进程的并行计算。

76.进一步地,所述步骤s

15

中具体还包括:检测是否具有温度初场,若是,则所述不含气膜孔的涡轮叶片模型准备完成;若否,则返回步骤s

15

。这样可以保证在编译孔内换热程序之前有一个初场。

77.优选地,所述步骤s2具体包括以下步骤:

78.s

21

、启动涡轮叶片气膜孔孔内换热计算;

79.s

22

、读取气膜孔的输入文件;

80.此处,所述输入文件主要包括气膜孔结构和气膜孔的气动参数。所述气动参数优选地包括冷却气温度和压力、气膜孔孔数、孔径、质量流量、气膜孔进出口中心坐标。

81.优选地,所述步骤s

22

中具体还包括:根据所述输入文件中气膜孔结构和气膜孔的气动参数计算得到冷却气与气膜孔壁之间的换热系数。

82.s

23

、循环所述涡轮叶片的叶片模型中所有网格单元,寻找到沿所述气膜孔的中心线均匀分布的一个或多个网格单元;

83.s

24

、循环所述涡轮叶片的叶片模型中所有边界面网格,分别找到距离所述气膜孔的进出口中心最近的网格单元;

84.s

25

、获取所述步骤s

23

和所述步骤s

24

中网格单元面温度,分别代表冷热侧壁温,将所述冷热侧壁温的平均值作为气膜孔壁温;

85.其中,优选地,所述步骤s

25

和所述步骤s

26

之间还包括:由换热系数、冷却气与所述涡轮叶片的壁面之间的温差和气膜孔壁面积得到孔内换热量。

86.s

26

、在所述步骤s

23

、所述步骤s

24

中找到的网格单元上添加能量守恒方程源项;

87.此处所述能量守恒方程源项从数学上来讲为单位体积的负热量源。也就是把计算得到的换热量以源项的方式添加到代表一个气膜孔的多个网格单元上。

88.源项是一个广义量,代表了那些不能包括到控制方程的非稳态项,对流项与扩散项中的所有其他各项之和,通常包括质量源项、动量源项、能量源项,本技术涉及的源项特指能量守恒方程中的能量源项。

89.s

27

、开始迭代计算所述涡轮叶片的温度;

90.s

28

、更新涡轮叶片温度场;

91.s

29

、检测是否收敛,若是,则收敛结束,进入步骤s3;若否,则返回至步骤s

25

。

92.根据上述描述,本发明涡轮叶片气膜孔孔内换热计算方法为了提高航空发动机涡轮叶片模型建模效率,且同时保证较高的气膜孔换热计算精度,基于ansys fluent软件中用户自定义函数(udf),建立了一种高效模拟涡轮叶片气膜孔孔内换热的计算方法。从等效换热的角度,采用一个或多个负热量源代替一个气膜孔,从而无需对气膜孔进行建模,模型得以极大的简化。例如图3所示,涡轮叶片中截面外表面温度分布图,通过与带气膜孔结果对比分析表明,采用本技术方法计算得到的叶片表面温度分布与带真实气膜孔模拟结果基本一致,验证了本技术的可行性。

93.因此,本发明涡轮叶片气膜孔孔内换热计算方法为了同时满足较高的涡轮叶片气膜孔孔内换热计算效率和计算精度,采用一种把气膜孔孔内换热量添加到若干个网格单元上的方法,无需对气膜孔建模,实现模型简化且还能考虑气膜孔换热效果,从而较大地提高涡轮叶片气膜孔设计效率。其通过采用多个源项点代替气膜孔等效模拟气膜冷却效果,不仅能简化模型,提高计算效率,还能保证较高的计算精度。

94.综上所述,本发明涡轮叶片气膜孔孔内换热计算方法具有如下诸多优势:

95.一、相比于传统的气膜孔换热模拟方法,所述涡轮叶片气膜孔孔内换热方法由于不包含气膜孔,建模效率得到大幅提升,单叶片单工况计算时长以分钟计,适合方案筛选;

96.二、通过添加负热量源的方式等效还原气膜孔孔内换热效果,能够高效、准确地模拟涡轮叶片气膜孔冷却,计算精度得以保证;

97.三、本发明模拟气膜孔换热在保证计算精度的同时极大地提高了计算效率,在涡轮叶片冷却结构优化设计领域具有很大的潜力。

98.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式作出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。