1.本实用新型属于减振器技术领域,特别涉及一种基于粒子阻尼的多向宽频管路减振器。

背景技术:

2.在石油化工实际运行过程中,管道振动是一种普遍现象,管道作为输送原料和热源冷源的主要途径,被广泛地应用在石油化工的建设和生产过程中。然而在管道实际运行中,由于管道中阀门的开闭,以及流体输送、机械的振动传递,都会引起管道发生一定强度的振动,从而大大降低管道的输送效率,引起结构疲劳失效,甚至导致管道的结构破坏,造成管道破裂,引发容器破裂或者爆炸等严重安全事故,为此对管道进行振动控制至关重要。针对管道振动原因分析并控制管道系统振动可为保证管道系统的安全运行提供十分重要的指导意义。

3.管路减振设计是一项专业性要求极高的工作,对于工程上的管道系统,其动力学分析非常复杂,不同的流体与结构物理模型的组合可派生出不同的动力学问题。工程项目上对于管道的减振产品较为单一,往往只能解决某些单一频率的管路振动,难以覆盖全频率段,同时阻尼效果差,而且连接刚度不可调整,容易引起管路局部应力集中。

4.有鉴于此,需设计一种阻尼效果明显,可以涵盖管路减振全频段,可以调连接刚度的管路减振器。

技术实现要素:

5.本实用新型的目的在于提供一种解决管路全频段的振动问题,有效控制管路运行过程中的稳定性的基于粒子阻尼的多向宽频管路减振器。

6.为达到上述目的,本实用新型所提出的技术方案为:

7.一种基于粒子阻尼的多向宽频管路减振器,包括:粒子阻尼器,所述粒子阻尼器包括:外壳以及填充在所述外壳内的阻尼颗粒,所述外壳与管路的管道固定连接;粘滞阻尼器,设于所述粒子阻尼器的下方,一端与所述粒子阻尼器固定连接,另一端固定在地面上。

8.进一步地,还包括阻振垫片,所述粒子阻尼器和所述粘滞阻尼器螺栓连接,所述阻振垫片设于所述粒子阻尼器和所述粘滞阻尼器之间。

9.进一步地,所述外壳包括:上端面为弧形面的空腔,空腔内填充所述的阻尼颗粒,设置在所述空腔顶部的连接管夹,所述空腔的上端面与所述管道外壁贴合,所述连接管夹将所述空腔固定连接在所述管道上。

10.进一步地,所述粘滞阻尼器为筒式粘滞阻尼器。

11.进一步地,所述筒式粘滞阻尼器包括:顶部为敞口的阻尼容器,填充在所述阻尼容器内的粘滞流体,设于阻尼容器上方的上连接板,一端固定在所述上连接板上,另一端插入所述粘滞流体内的阻尼活塞,套设在所述阻尼容器外表面和上连接板之间的保护封套,所述上连接板与所述粒子阻尼器固定连接,所述阻尼容器与所述地面固定连接。

12.进一步地,所述粘滞阻尼器通过固定安装在其底部的基座与所述地面固定连接。

13.采用上述技术方案,本实用新型的有益效果为:

14.(1)本实用新型包括与管路的管道固定连接的粒子阻尼器,设于粒子阻尼器下方,一端与粒子阻尼器固定连接,另一端固定在地面上的粘滞阻尼器。粒子阻尼器吸收管路的高频振动,粘滞阻尼器控制管路的低频振动,进而解决管路全频段的振动问题,有效地控制管路运行过程中的稳定性。

15.(2)粒子阻尼器和粘滞阻尼器螺栓连接,两者之间设有阻振垫片,调节连接粒子阻尼器和粘滞阻尼器的螺栓的预紧力,可调整阻振垫片的刚度,从而抑制管路以及连接的地面的高频振动。

16.(3)粘滞阻尼器采用筒式粘滞阻尼器,粘滞阻尼器的阻尼活塞可在粘滞流体中沿全部六个自由度方向运动,使粘滞阻尼器实现xyz三向减振。

附图说明

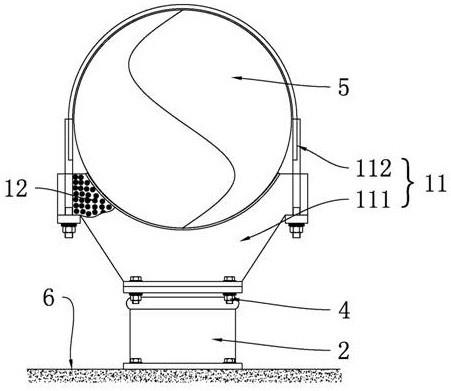

17.图1为实施例一的主视图。

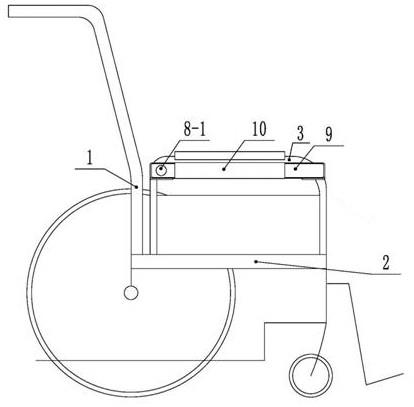

18.图2为实施例一的侧视图的局部剖视图。

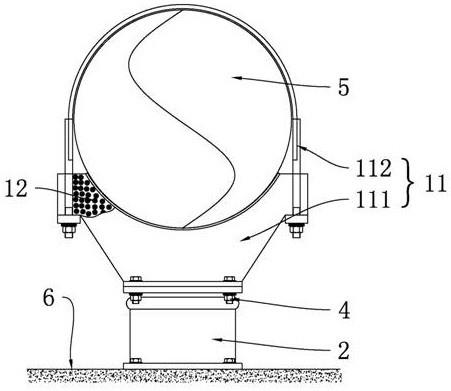

19.图3为实施例二的主视图。

20.图4为实施例二的侧视图的局部剖视图。

21.图5为实施例二的管路系统在测点3处的x方向的速度频谱图。

22.图6为实施例二的管路系统在测点3处的y方向的速度频谱图。

23.图7为实施例二的管路系统在测点3处的z方向的速度频谱图。

24.图8为实施例二的安装了本实用新型减振器的管路系统在测点3处的z方向的全程波形图。

25.图9为实施例二的安装了本实用新型减振器的管路系统在测点3处的y方向的频谱图。

26.其中:1.粒子阻尼器、11.外壳、111.空腔、112.连接管夹、12.阻尼颗粒、2.粘滞阻尼器、21.阻尼容器、22.粘滞流体、23.上连接板、24.阻尼活塞、25.保护封套、3.阻振垫片、4.螺栓、5.管道、6.地面、7.基座。

具体实施方式

27.下面结合附图和具体实施方式,对本实用新型做进一步说明。

28.实施例一

29.如图1和图2所示,本实用新型的基于粒子阻尼的多向宽频管路减振器,包括:粒子阻尼器1和粘滞阻尼器2。粒子阻尼器1包括:外壳11以及填充在外壳11内的阻尼颗粒12,外壳11与管路的管道5固定连接。粘滞阻尼器2设于粒子阻尼器1的下方,一端与粒子阻尼器1固定连接,另一端固定在地面6上。

30.其中,粒子阻尼器1的外壳11包括上端面为弧形面的空腔111,空腔111用于填充阻尼颗粒12,空腔111的顶部设有连接管夹112,空腔111的上端面与管道5的外壁贴合,连接管夹112将空腔111固定连接在管道5上。

31.本实施例的粘滞阻尼器2为筒式粘滞阻尼器,包括:顶部为敞口的阻尼容器21,填

充在阻尼容器21内的粘滞流体22,设于阻尼容器21上方的上连接板23,一端固定在上连接板23上,另一端插入粘滞流体22内的阻尼活塞24,上连接板23和阻尼容器21之间还套设有保护封套25,以防止异物进入和粘滞流体22溢出。上连接板23与粒子阻尼器1固定连接,阻尼容器21与地面6固定连接。

32.粒子阻尼器1直接与管道5固定连接,粒子阻尼器1通过阻尼颗粒12和空腔111构成的耦合、封闭的非线性系统,依靠摩擦和非弹性碰撞,迅速地耗散动能,吸收管道5的高频振动,实现减振降噪的效果。粒子阻尼器1吸收高频振动后,与地面6固定连接的粘滞阻尼器2接主要接收低频振动,粘滞阻尼器2的阻尼活塞24在低频振动下,在诸如凝胶体等高浓度、高粘滞性的粘滞流体22内沿任意方向发生相对运动都会受到阻力,从而耗散振动输入的能量(将机械能转化为热能),达到减振的目的,控制管路的低频振动。阻尼活塞24可在全部六个自由度方向运动,使粘滞阻尼器22实现三向减振。综上,本实用新型解决了管路全频段的振动问题,有效控制管路运行过程中的稳定性,实现多向宽频减振。

33.实施例二

34.如图3和图4所示,本实施例与实施例一的结构相似,其不同之处在于,粒子阻尼器1和粘滞阻尼器2之间设有阻振垫片3,粒子阻尼器1和粘滞阻尼器2之间螺栓连接。通过改变连接粒子阻尼器1和粘滞阻尼器2的螺栓4的预紧力,调整阻振垫片3的刚度,从而改变管路的连接刚度,避免出现管路局部应力集中,抑制管路以及连接地面6的高频振动。此外,粘滞阻尼器2还通过固定安装在其底部的基座7与地面6固定连接。

35.将本实施例的减振器应用于管路系统进行测试,图6~图7依次为未安装本实用新型的基于粒子阻尼的多向宽频管路减振器的管路系统测点3的x、y、z方向的速度频谱,说明测点3处的频率成分多。图8为安装本实用新型的基于粒子阻尼的多向宽频管路减振器前后的测点3在z方向上的全程波形图,其中a为安装本实用新型的减振器前的全程波形图,b为安装后的全程波形图;图9为安装本实用新型的基于粒子阻尼的多向宽频管路减振器前后的测点3在y方向上的频谱图,其中a为安装本实用新型的减振器前的频谱,b为安装后的频谱。说明对于多频段的结构振动,安装本实用新型的基于粒子阻尼的多向宽频管路减振器后,全频率段都有降低。

36.尽管结合优选实施方案具体展示和介绍了本实用新型,但所属领域的技术人员应该明白,在不脱离所附权利要求书所限定的本实用新型的精神和范围内,在形式上和细节上对本实用新型做出各种变化,均为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。